露天矿含水间隔装药的爆破抑尘效果研究

李小龙 王金海 吴健康 杜建磊 向何锋

(1.北方爆破科技有限公司;2.安徽江南化工股份有限公司;3.长江存储科技有限责任公司)

随着人们对环境问题的重视度不断加深,爆破技术不仅要解决工程要求,同时也要考虑设备使用问题和员工健康。爆破影响矿山安全生产,缩短矿山机械的服务年限,影响当地植物的生长,威胁职工的身体健康,降低矿区能见度,增加驾驶员的安全风险。统计资料表明,钻爆采掘作业产生矿尘的比重为70%,装运、破碎过程产生的矿尘比重30%,因此在露天矿生产中,钻爆环节抑尘尤为重要[1]。

间隔装药爆破技术早已在采矿行业中得到了广泛的应用,如果将空气间隔用水柱取而代之,一方面可以降低爆压的峰值从而降低或避免了对周围岩体的破坏作用,另一方面由于水的气化效果覆盖爆破粉尘的产生,从而达到抑尘效果[2]。以某铁矿为试验背景,对比分析了相同装药量情况下,爆破后含水与干孔的炮区粉尘浓度及含水条件下不同装药结构的抑尘效果。

1 露天矿爆破粉尘产生机理

矿山爆破时,炸药起爆后产生大量的热能和气体,形成了高温、高压、瞬间膨胀并高速运行的气浪,对炮孔孔壁及其作用半径内的矿岩骤然施以巨大冲击作用,岩石由于受力而被压裂、压缩和破碎[3]。一般情况下岩石受力越大,其粉化程度越高,同时岩石在位移过程中产生剧烈的相互冲击碰撞也会造成进一步的粉化,被粉化了的矿岩就会随着爆炸波所形成的高压气浪高速度地充满爆区及附近地区的整个空间[4]。由于采场扩散条件差,扬尘滞留悬浮时间较长,对工作人员及周边环境的危害较为严重。

实际调研过程中发现,爆破粉尘的产生量一般为爆破矿岩量的0.001 1%。分析表明,影响爆破粉尘产生的主要因素有矿岩性质、炸药性质、炸药单耗、爆破参数、爆破工艺等。爆破过程产生的粉尘变化较大,与爆破区域、爆破炸药用量、自然环境有很大的关系。爆破产生的粉尘,粒径较大的在近距离内短时间发生沉降,粒径小的扬尘不易沉降,在工作面悬浮时间长,影响范围广。

2 爆破粉尘的粒径分布及逸散规律

2.1 粒径分布

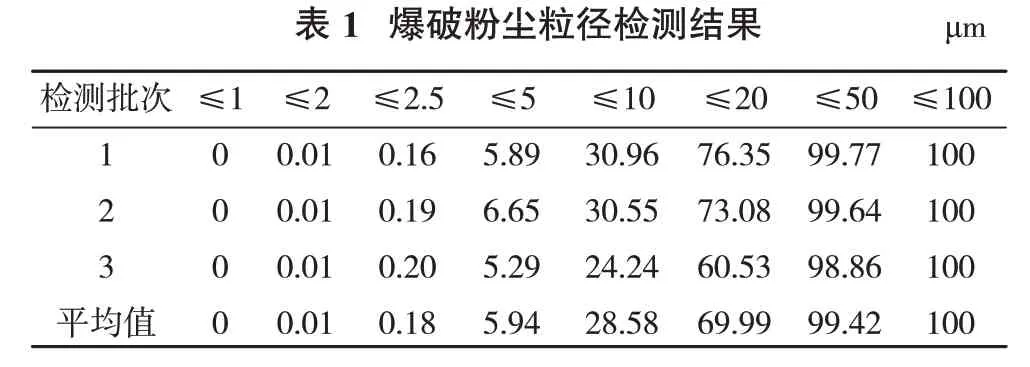

在爆破现场对产生的粉尘粒径进行3次检测,其测定结果和平均值见表1,并依此绘制了粒径分布图,如图1所示。

?

从表1 和图1 中可以看出,粒径在5~50 μm 的粉尘占绝大部分,粉尘的粒径都在100 μm 以下;人体可吸入颗粒物,即粒径在10 μm以下的粉尘占到30%左右,可见爆破过程中产生的粉尘对人体健康危害比较大。

2.2 逸散规律

爆破过程中粉尘粒径较小(10 μm)的细颗粒在大气中的布朗运动对抗重力或静电斥力,不易发生沉降,从而长时间悬浮在空气中,对工作人员呼吸道健康影响严重[5]。在爆破完成后的同一时间点上,爆破粉尘浓度随距爆区中心的距离的增大而减小,但爆破粉尘浓度随距离的增加,降低速率不尽相同;在同一水平或垂直距离上,粉尘浓度随时间的变化都会出现一个峰值,并且出现峰值的时间随距离的增大而逐渐延后[6]。

3 控制爆破抑尘试验

爆破作业防尘的方法主要分水力防尘和工艺防尘。水力防尘主要有爆破区洒水、水封爆破、含水泡沫覆盖爆区、富水胶冻炮泥爆破等[7]。爆破工艺防尘是指从改进爆破工艺入手,有效利用炸药的爆轰波来减少炮孔和爆区产生的粉尘。本试验主要通过改变炮孔内的介质组分和装药结构来寻求一种最佳的抑尘措施。选择水来作为炮孔内抑尘剂的主要原因:一是水不仅能湿润矿岩表面及已有细颗粒,爆破时还能形成水雾使粉尘更容易沉降[8];二是水介质间隔装药爆破具有破碎块度均匀、震动强度小、噪音低、飞石容易控制等优点[9];三是水容易获得,不会增加太多的爆破经费预算和操作流程。

3.1 试验布置

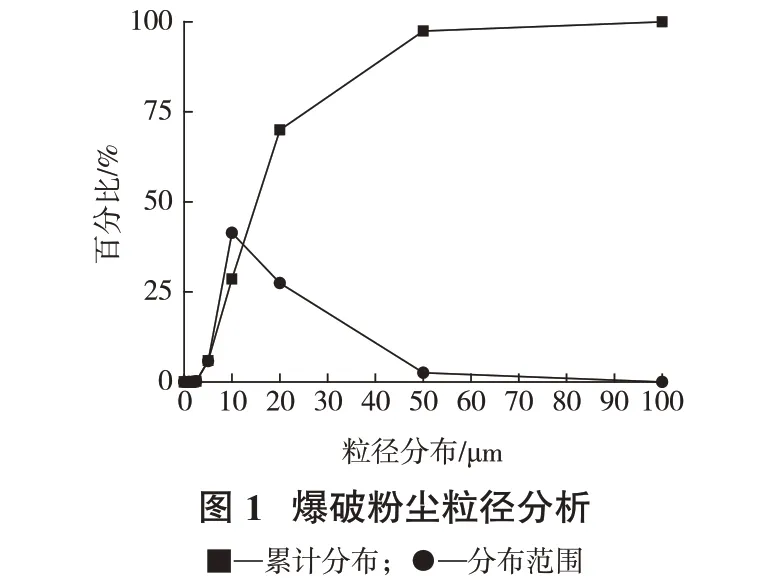

爆破试验选择某铁矿为试验背景,采用4 种不同爆区,一次起爆量在2 万m2左右,炸药消耗量约为11 t,炮孔数均在80 左右,爆区炮孔装药结构如图2所示。A、B、C 分别为3 个不同爆区的装药结构,水柱、炸药、炮泥量均相同,不同在于A区中间隔水柱位于炮孔底部和顶部,B 区中间隔水柱位于炸药中部和炮孔顶部,C 区中间隔水柱全部位于炮孔顶部,D 区为正常装药结构。

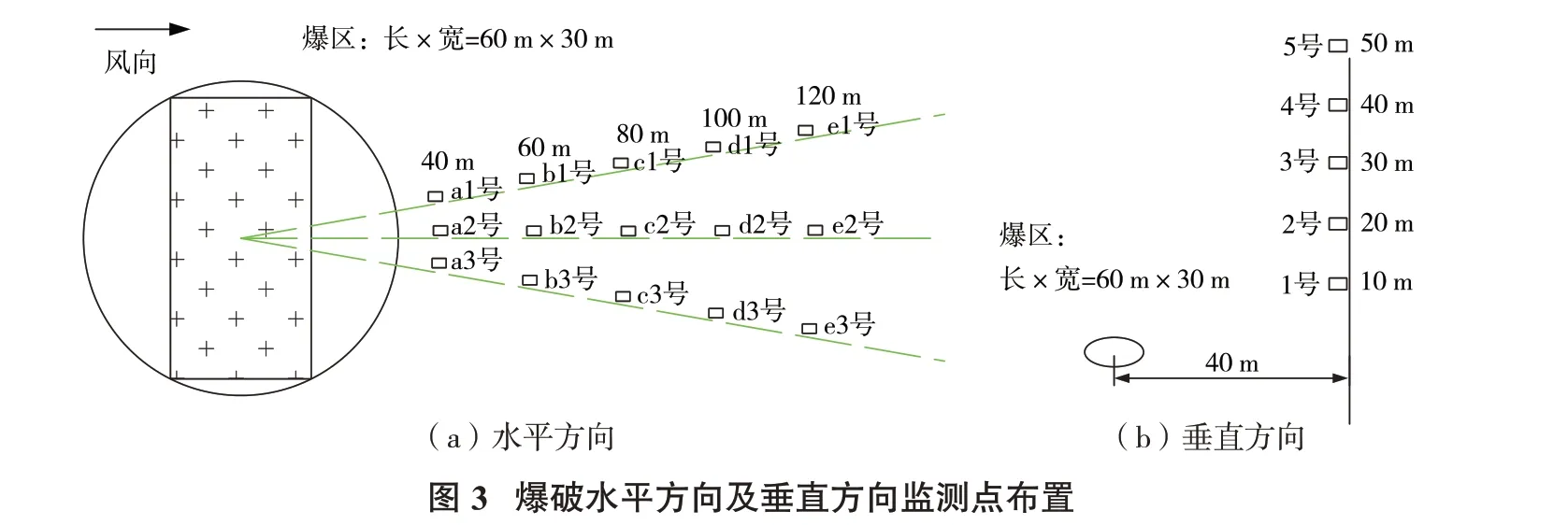

试验采用定点监测法,用CCZ1000 直读式粉尘浓度测量仪对爆破现场产生的粉尘进行监测,在爆破前和爆破后用多功能数字风速仪监测气象参数,数据显示爆破区域在试验时天气多云,风速为2.0~6.0 m/s,空气湿度30%~50%,风流方向较稳定。设计监测以爆区为中心,在爆破中心的水平距离上设置15个监测点,分别距中心为40,60,80,100,120 m,每段平行距离上设置3个监测点,测量数据取算术平均值;在爆破中心的垂直距离上设置5个监测点,分别距中心10,20,30,40,50 m。具体监测布点如图3所示。

3.2 试验结果

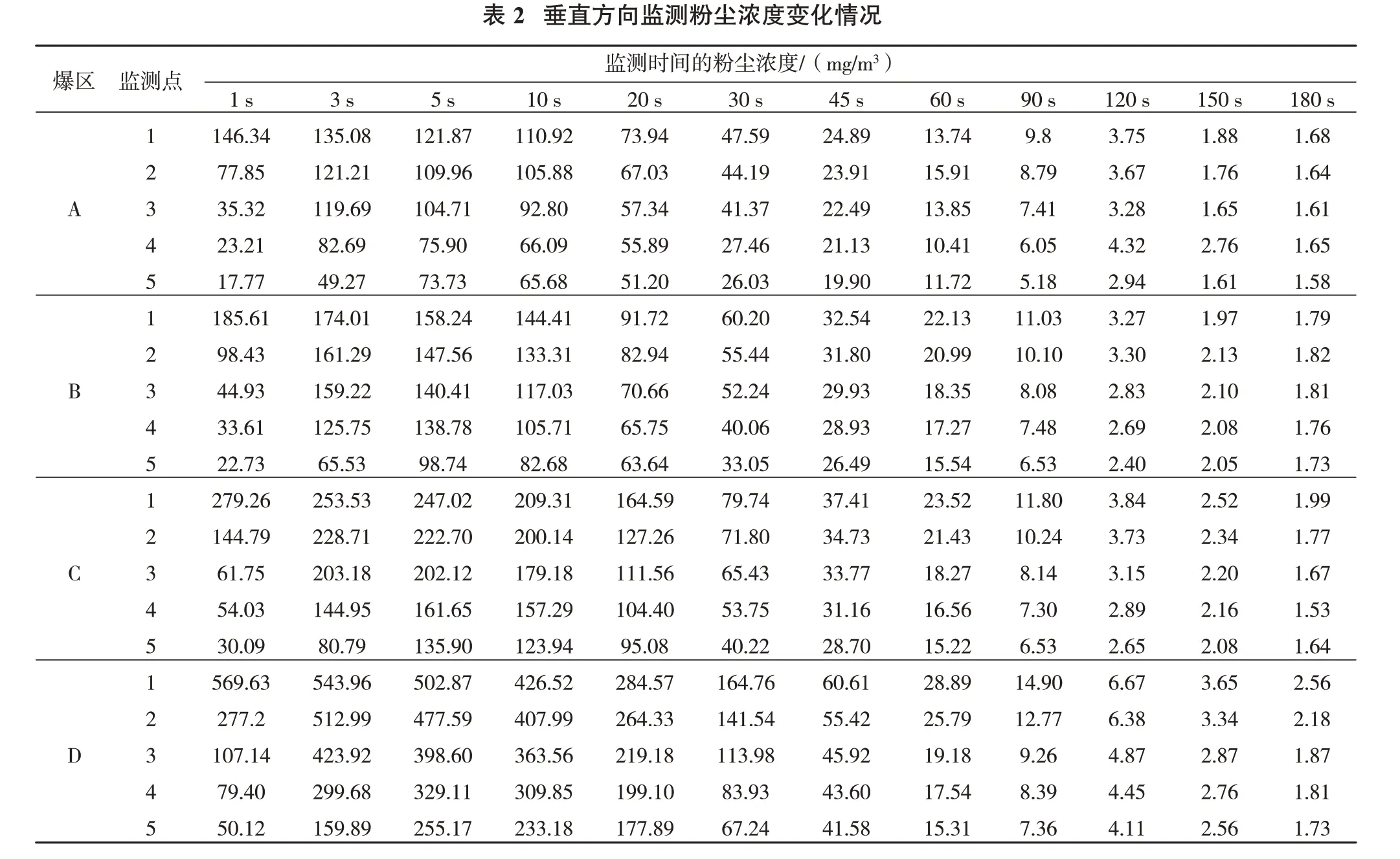

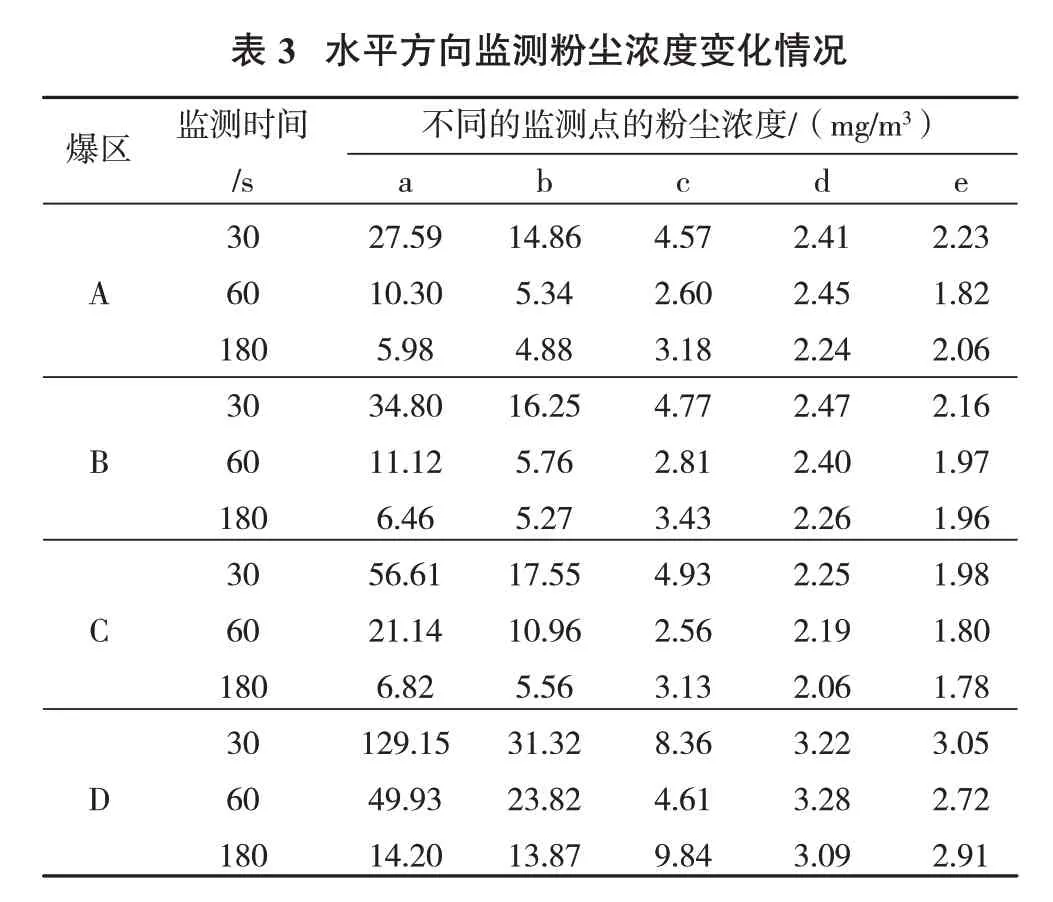

A,B,C,D 爆区爆破后粉尘垂直方向和水平方向浓度随时间变化监测结果分别见表2和表3。

?

3.3 试验结果分析

试验结果均是测得的瞬时粉尘浓度,为了便于分析,根据大气污染扩散理论,在露天采场空旷条件下,爆破粉尘污染源可作为瞬间点源,爆破粉尘排放量可用实测的多点粉尘浓度进行反推计算。根据该理论可知,瞬时污染点源扩散方程为[10]

式中,C表示监测点处粉尘瞬时浓度,kg/m3;Q为爆破粉尘排放量,kg;X、Y分别代表水平、垂直方向上测点与爆区距离,m;Z代表垂直向上距离,m;Vx、Vy分别为X、Z方向的平均风速,m/s;Vp表示粉尘沉降速度,m/s;σx、σy、σz分别为X、Y、Z方向上的均方差,m/s;t为监测时间,s。

根据式(1)可推导出粉尘排放量与粉尘瞬时浓度的关系,可表示为

?

式(2)均方差是监测点位置与气象参数的函数,可从扩散参数幂函数表达式表中查阅获得;平均风速可通过多功能数字风速仪测得。根据表2 中的粉尘粒径分布可计算出爆破粉尘等效平均沉降直径,再计算得到粉尘沉降速度;瞬时粉尘浓度为试验测得[11]。由此可计算出A,B,C,D爆区的粉尘排放量。

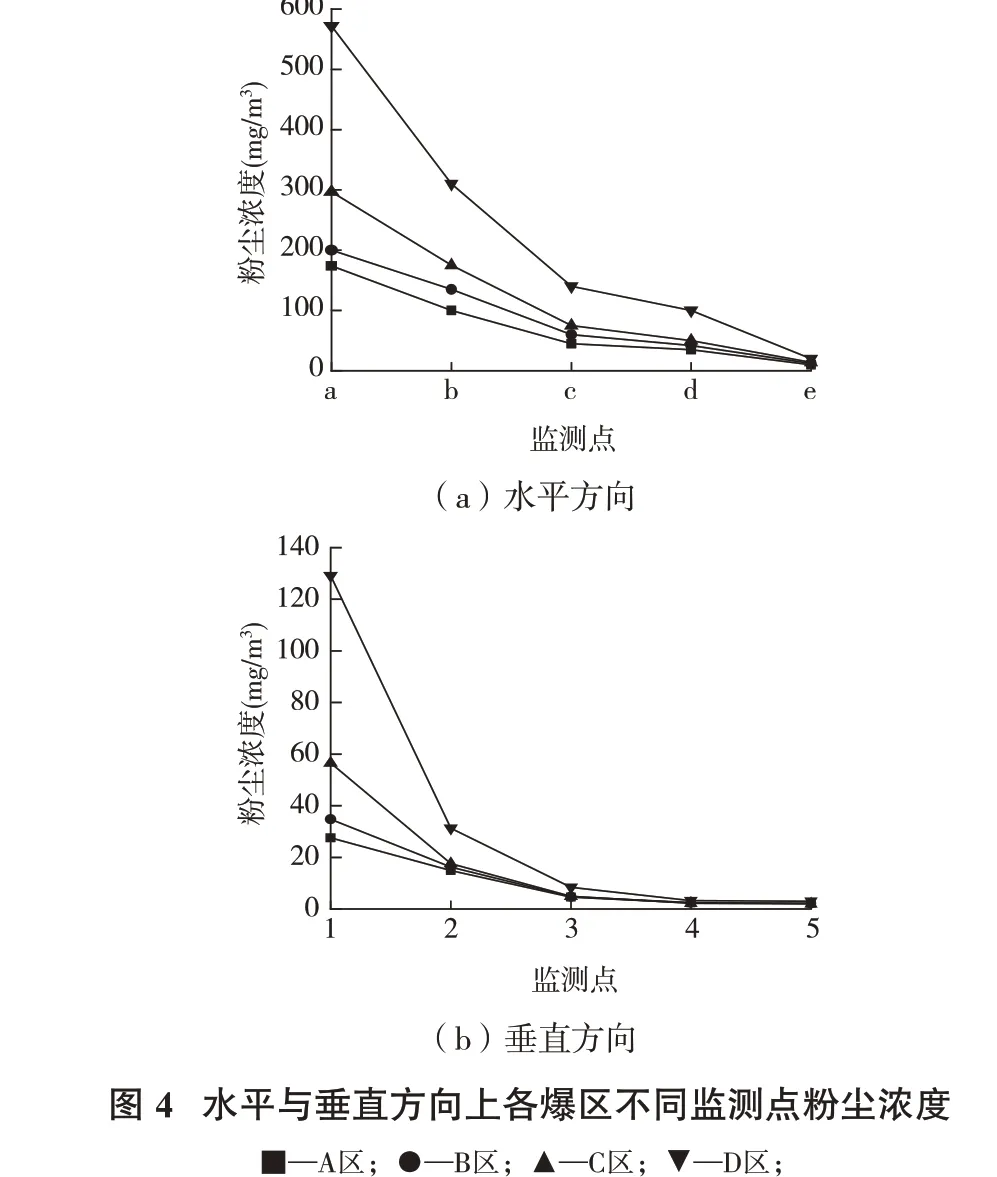

根据表2 和表3 中数据可得出各爆区粉尘浓度变化曲线,如图4所示。综合垂直方向上和水平方向上的粉尘浓度,得出粉尘浓度随时间变化曲线,如图5所示。

由图4 可知,随着与爆源中心的距离增加,粉尘浓度逐渐降低,水平方向上降低的速度较快。对比A,B,C,D 区相同测点的浓度值表明,炮孔采用水柱间隔的爆区明显比炮孔未采取措施的爆区粉尘浓度低,降低了40%~60%,说明采用间隔水柱的爆区降尘取得明显效果。由图5可知,随着时间的变化粉尘浓度会到达一个峰值,随后逐渐降低,出现峰值的原因是由粉尘逸散规律导致的。在120 s时A,B,C 3个爆区的粉尘浓度均降到了5 mg/m3以下,而D 区在150 s时才到达5 mg/m3以下。

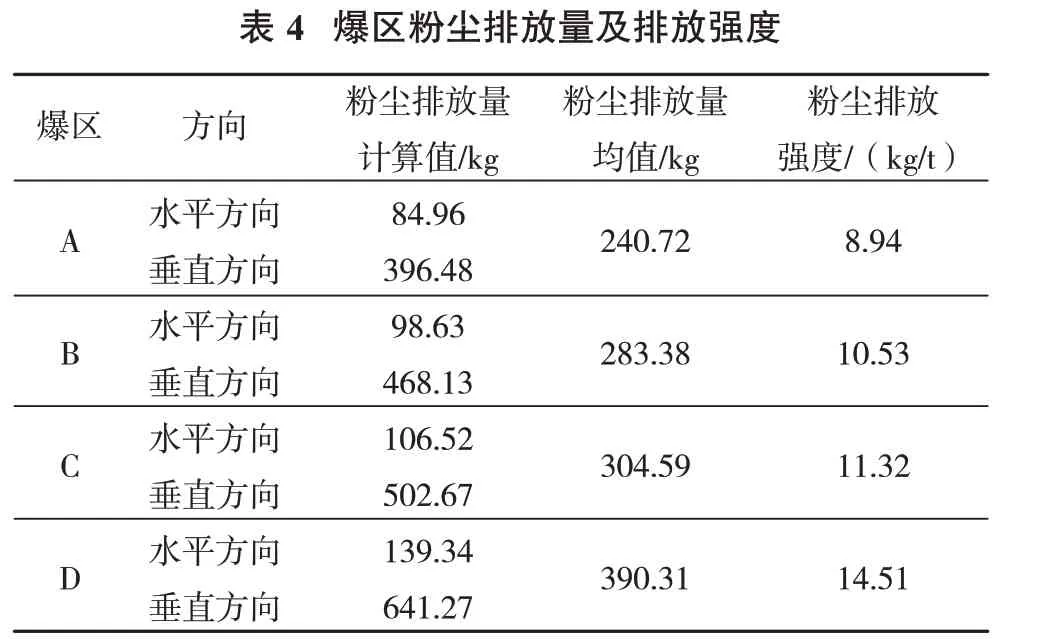

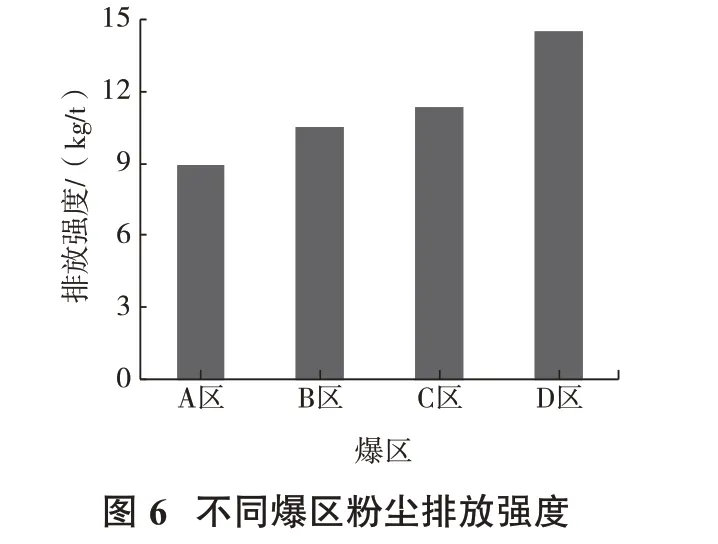

为了验证水间隔装药的实用性,必须还要考察现场爆区的爆破效果,根据式(2)计算出各爆区各测点的粉尘排放量,再取其平均值,综合水平方向和垂直方向粉尘排放量,用粉尘排放量与矿岩爆破量的比值来表示粉尘排放强度,具体数据见表4。根据表4可得各爆区粉尘排放强度的柱状图,如图6所示。

?

对比A,B,C区3种不同的装药结构,结果显示间隔水柱位于炮孔底端时,即A爆区,降尘效果最明显,由于在爆破开始的瞬间,形成高温高压的冲击波,将位于底部的间隔水柱雾化,与破碎岩石充分接触,形成凝结物,吸收了大量粉尘。

4 结 论

(1)因为有水的作用,爆破时产生水雾,导致未采用间隔水柱装药的爆区矿尘排放强度约为采用间隔水柱装药的爆区的1.4 倍左右,说明在含水的爆破条件下,爆破抑尘效果明显,是一种比较经济有效的降尘措施。

(2)对比3 种含有间隔水柱的不同结构炮孔,结果显示,在相同含水量和炸药量的情况下,间隔水柱分布在炮孔底部和顶部的抑尘作用最明显,体现了含水条件间隔装药的良好抑尘作用,对露天矿山爆破抑尘技术具有一定参考价值。

(3)为了验证A区炮孔的装药结构是否具有实用性,试验记录爆破粉尘瞬时浓度后,对4 个爆区的爆破效果进行了勘查,发现A区周围岩体的稳定性有所降低,这主要是水介质的能量利用率比空气介质高,所以实际施工中,应根据矿山地质先进行合理的爆破参数设计,再组织施工。