基于连续检测的高速铁路路基压实质量控制方法

安再展 蔡德钩 叶阳升 朱宏伟 郑新国 李斯

1.中国铁道科学研究院集团有限公司 高速铁路轨道系统全国重点实验室, 北京 100081; 2.中国铁道科学研究院集团有限公司铁道建筑研究所, 北京 100081; 3.北京铁科特种工程技术有限公司, 北京 100081; 4.中国国家铁路集团有限公司, 北京 100844

铁路路基承担着轨道重力及列车动态荷载作用。路基压实质量不合格可能导致不均匀沉降、翻浆冒泥等病害发生,危害列车行车安全。目前高速铁路路基压实质量采用物理指标与力学指标双指标控制,其中物理指标主要包括压实度(K)、孔隙率等,力学指标主要包括动态变形模量(Evd)、地基系数(K30)、变形模量(Ev2)等。传统检测方法存在两方面缺点:①传统检测属于点抽样检测,检测面积远小于碾压面积,抽样检测结果无法代表整个碾压面的压实质量;②传统检测在碾压结束后进行,检测耗时较长,时间上存在滞后性,无法实时掌握路基压实状态。

为克服传统路基压实质量检测方法的不足,一些学者基于振动压路机在土体不同压实状态下的动力特性,提出了路基压实质量连续检测技术[1-3]。Thurner等[4]最早发现振动轮加速度畸变程度与被压土体压实程度有关,提出了基于加速度频域分析的压实计值(Compaction Meter Value,CMV)指标,并在土石方填筑工程中广泛应用[4-7],后续有学者在此基础上提出总谐波失真量(Total Harmonic Distortion,THD)[8]、压实控制值(Compaction Control Value,CCV)[9]等加速度频域类指标。一些学者从振动压路机-土动力相互作用出发,提出了力学类指标。Monney等[10-11]基于振动压路机-土二自由度模型,提出土体刚度(ks);徐光辉等[12-13]基于动力学分析,提出反映路基抗力的振动压实值(Vibration Compaction Value,VCV)。

各国根据本地区填筑工程特点,对压实质量连续检测指标的相关性、压实程度、压实均匀性和压实稳定性予以规定[14]。确定压实质量连续检测控制值是进行压实质量连续检测的核心,德国采用线性回归方程建立连续检测指标与常规检测指标的相关关系,根据常规检测合格值确定连续检测指标控制值。这种方法最为简便,但无法完全保障压实质量。奥地利同样基于线性回归方程,提出了最大控制值、最小控制值、平均控制值和80%最小控制值,规定了各种情况下连续检测指标应符合的要求,但实际操作较为复杂。美国明尼苏达州规定连续检测值不再发生明显变化时的对应值为控制值。国内外对压实程度、稳定性和均匀性的具体规定见表1。

表1 国内外连续压实检测控制标准

中国高速铁路路基采用A、B组粗粒土填料,压实质量要求极高。大量试验表明,粗粒土填料压实过程中振动轮加速度成分复杂,会出现高次及半次谐波[15],现有的连续检测指标精度无法满足高速铁路路基压实质量控制要求,同时压实质量连续控制标准偏低。针对中国高速铁路路基填料,叶阳升等[16-17]提出基于振动能量的压实质量连续检测指标——能量压实值(Compaction Energy Value,CEV),并通过现场试验验证了CEV与常规检测指标具有较强相关性。本文开展路基碾压足尺模型试验,采用CEV作为高速铁路路基压实质量连续检测指标,通过压实稳定性、压实均匀性和压实程度三方面分析,提出基于CEV的高速铁路路基压实质量控制方法。

1 路基碾压足尺模型试验

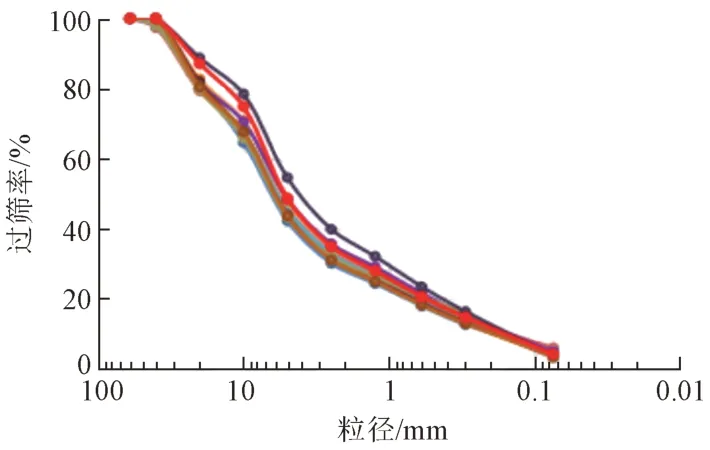

试验地点位于黄骅市北京交通大学轨道试验基地。试验填料为A、B组粗角砾料,最大粒径不超过60 mm,最大干密度为2.41 g/cm3,平均含水率6.2%,填料级配见图1。

图1 试验填料级配

根据前期试验结果,压路机有效影响深度约为1 m。为避免场地原地面对试验结果的影响,首先分层填筑厚度为1 m下垫层,然后在下垫层上进行碾压试验。试验中每层填料松铺厚度为40 cm,碾压车速为2.5 km/h。

采用26 t三一SSR260C-8型单钢轮振动压路机,其中前轮分配质量为17 t,振动轮宽度为2.17 m。压路机有强振(振幅为2.05 mm,振动频率为27 Hz)和弱振(振幅为1.03 mm,振动频率为31 Hz)两种振动模式。加速度传感器安装在压路机振动轮上,见图2,量程为±16g,采样频率为5 000 Hz,碾压过程中实时采集振动轮竖向加速度信号,每行驶0.5 m输出一个压实质量连续检测值。每遍碾压后检测路基压实质量常规指标Evd、K和K30。由于压实质量连续检测结果反映的是2.17 m × 0.50 m矩形区域内填料平均压实状态,因此每0.5 m沿振动轮宽度方向均匀布置3个常规指标检测点,取其平均值与相应的连续检测结果进行相关性分析。常规检测测点布置如图3所示。

图2 振动压路机与加速度传感器

图3 常规压实质量指标测点布置

2 基于CEV的高速铁路路基压实质量连续检测方法适用性

2.1 压实质量检测指标与碾压遍数的关系

为分析碾压过程中路基压实质量变化情况,对路基进行连续8遍碾压,每一遍碾压过程中实时采集振动轮加速度,碾压后分别检测Evd、K30、K与沉降。各常规检测指标平均值与碾压遍数的关系见图4。可知,各常规检测指标均随着碾压遍数增大而增大且在压实初期增长速率较大,随着碾压遍数增大各指标增大速率逐渐减小,最终趋于稳定。

图4 常规检测指标随碾压遍数变化情况

对采集到的振动加速度信号进行希尔伯特-黄变换,即得到加速度边际谱[18]。边际谱反映了振动能量在频率轴上的分布[16]。第1、3、5、8遍碾压的加速度边际谱见图5。可知,各碾压遍数下能量峰值均出现在31 Hz,与振动轮振动频率一致。压实初期振动能量较为集中,基频对应能量幅值约为0.53g·s,携带能量的频带约为25~38 Hz;随着碾压遍数增多,基波对应能量幅值逐渐减小,到第8遍碾压时约为0.30g·s,携带能量的频带增至19 ~ 40 Hz。边际谱逐渐从“细高”变“宽矮”,基频振动能量分散至其他频率,说明加速度非线性程度增强。

图5 不同碾压遍数加速度边际谱

对频率0 ~ 100 Hz内的边际谱幅值相加得到振动轮总振动能量,即振动能量值(CEV)。试验条带平均CEV与碾压遍数关系见图6。可知,CEV随着碾压遍数增大而增大,并逐渐趋于稳定,这是由于随着填料密度和刚度增大,填料与振动轮的相互作用增强,填料反馈给振动轮的能量增大,导致振动轮的振动能量增大。

图6 连续检测指标CEV随碾压遍数变化情况

综上,压实质量连续检测指标(CEV)随填料压实逐渐增大并趋于稳定,变化规律与常规检测指标相似,可以反映路基压实状态。

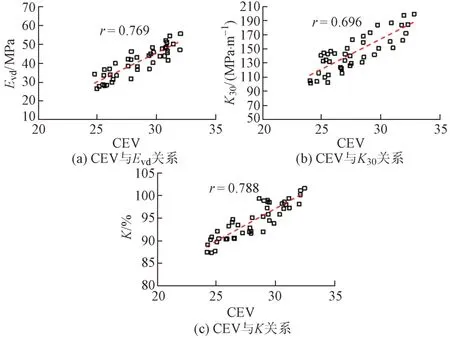

2.2 CEV与常规检测指标相关性分析

路基压实质量连续检测通过建立CEV与常规检测指标的相关性关系评价路基压实质量。根据TB 10751—2018《高速铁路路基工程施工质量验收标准》要求,中国高速铁路路基压实质量采用Evd、K30和K进行控制。试验共得到42组Evd和K30数据,46组K数据,根据常规检测位置计算对应的CEV,采用一元线性回归方程建立CEV与Evd、K30和K的相关性关系,相关系数(r)计算式为

式中:Xi为连续检测指标;Yi为常规检测指标为指标平均值;n为检测点数据数量。

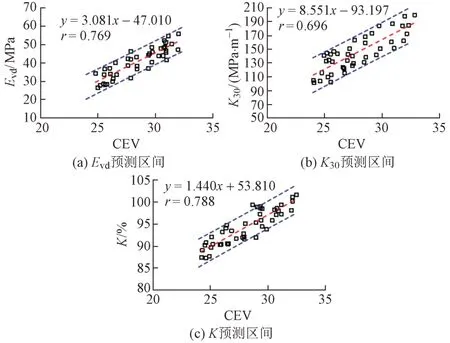

CEV与各常规检测指标相关性见图7。可知,CEV与Evd、K30和K的相关系数(r)分别为0.769、0.696、0.788,均具有强相关性,满足Q/CR 9210—2015《铁路路基填筑工程连续压实控制技术规程》中r> 0.49的要求,因此CEV指标可用于中国高速铁路路基压实质量连续检测。

图7 压实质量连续检测指标与常规检测指标相关关系

3 基于CEV的高速铁路路基压实质量连续控制方法

3.1 高速铁路路基压实程度控制

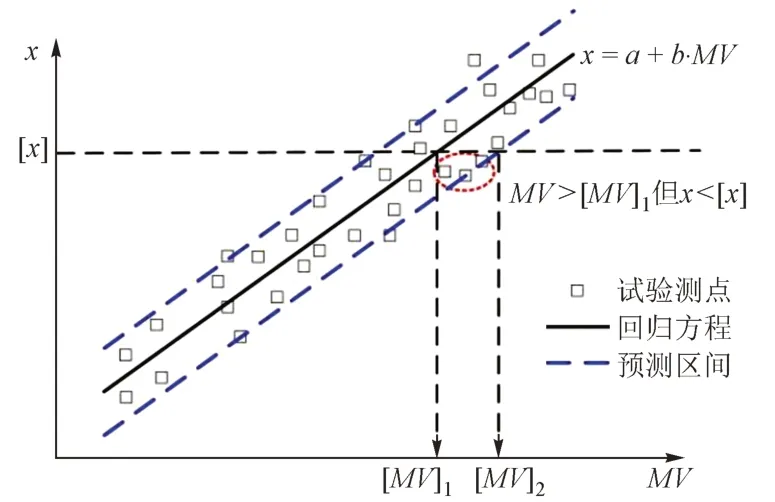

压实程度控制是高速铁路路基压实质量连续控制的核心,其中压实质量连续检测控制值的合理设定是进行压实程度控制的基础。如2.2节所述,压实质量连续检测通过建立连续检测指标(Measured Value,MV)与路基常规检测指标x(Evd、K30或K)的关系,从而根据MV判断路基压实质量是否合格。压实质量连续检测控制值计算方法见图8,目前常用方法为采用线性拟合建立MV与x的相关关系[式(2)],然后根据常规检测指标合格值x=[x]与线性回归方程的交点,计算连续检测控制值[MV]1,即

图8 压实质量连续检测控制值计算方法

式中:[x]为路基压实质量常规检测指标合格值;[MV]1为连续检测控制值。

采用CEV预测常规检测指标的90%置信水平预测区间见图9。可知,当MV≥ [MV]1时,有一些测点的常规检测实际值x仍小于合格值[x],不满足质量要求。这是由于采用式(2)计算得到的x是总体均值的估计值,没有考虑个别值的不确定性[19],因此会导致部分碾压面压实质量不合格,对路基安全造成隐患。

图9 采用CEV预测常规检测指标的90%置信水平预测区间

为保障路基压实质量,本文提出一种考虑预测区间的压实质量连续检测控制值确定方法。利用建立的回归方程,对于自变量的某一给定值,求出因变量的一个个别值的估计区间,这一区间称为预测区间。对于某一连续检测指标MV,常规检测指标x的预测区间上下限为

式中:tα/2(n-2)为t检测临界值;α为显著性水平,取0.10;n为样本数量;Sx为估计标准误差为MV的平均值。

如图9所示,路基压实质量连续检测控制值取x=[x]与预测区间下限交点的横坐标[MV]2,其含义为:当连续检测指标达到[MV]2时,常规检测指标有95%概率大于[x]。将[x]代入式(4)得到式(5),即可求解[MV]2。

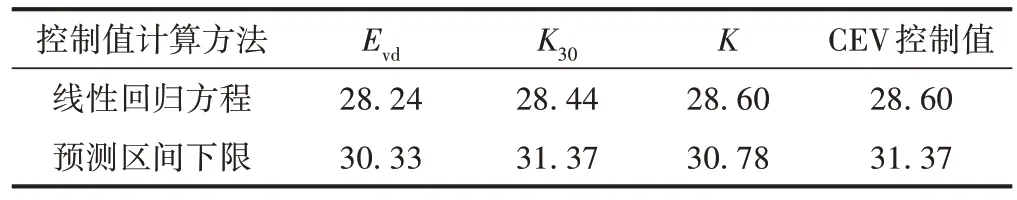

路基压实质量需同时满足Evd、K30和K控制要求,因此分别计算Evd、K30和K对应的CEV控制值,并取其中的最大值作为采用的CEV控制值。采用CEV预测Evd、K30和K的90%置信水平预测区间参见图9。分别根据式(3)、式(5)计算CEV控制值,计算结果见表2,采用线性回归方程确定的CEV控制值为28.60,采用预测区间下限确定的CEV控制值为31.37。

表2 CEV控制值计算结果

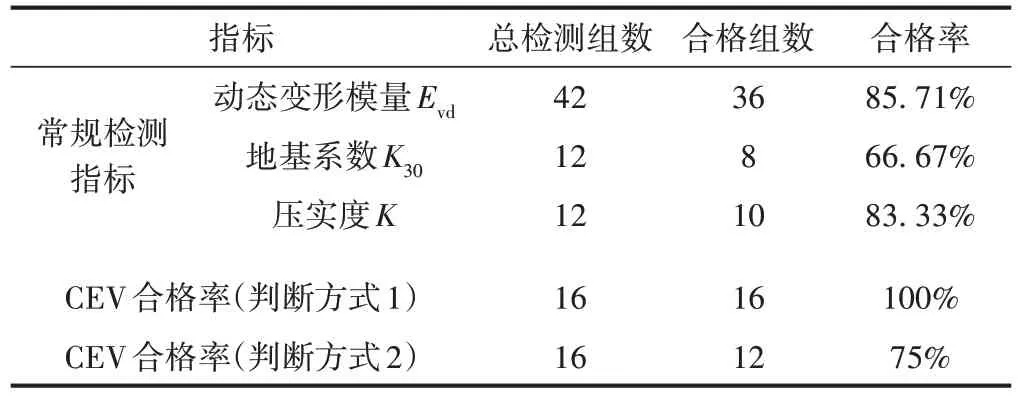

为验证压实质量连续检测控制值的合理性,在某7 m长试验条带进行连续12遍碾压。每遍碾压过程中采集振动轮加速度信号,计算连续检测指标(CEV),条带包含16个检测单元,判断方式1以CEV大于等于28.60作为合格标准,判断方式2以CEV大于等于31.37作为合格标准。两种判断方式下,试验条带CEV合格率随碾压遍数增大的变化情况见图10。可知:前3遍碾压两种判断方式CEV合格率均为0,对于判断方式1,第4遍碾压后出现CEV合格的检测单元,在第4—7遍碾压CEV合格率迅速上升,第7遍碾压后达到100%,之后合格率保持在100%不发生变化;对于判断方式2,CEV合格率明显小于判断方式1,第7遍碾压才出现CEV合格的检测单元,第8—10遍碾压CEV合格率上升,在第10遍达到最大的93.75%,继续碾压则CEV合格率下降,12遍碾压后合格率减小为75%,说明第11、12遍碾压发生了过压,而采用判断方式1得到的CEV合格率结果无法说明过压现象。

图10 两种控制值计算方法下CEV合格率

碾压第12遍后,在碾压面上随机抽样检测42组Evd,12组K30,12组K,计算各常规检测指标合格率,结果见表3。可知:第12遍碾压后Evd、K30和K的合格率分别为85.71%、66.67%和83.33%;判断方式1的CEV合格率为100%,说明采用线性回归方程确定CEV控制值会过高估计路基压实质量,对路基压实质量控制不利;判断方式2的CEV合格率为75%,与常规检测结果更接近,说明采用90%置信水平预测区间下限确定CEV控制值满足路基压实质量控制要求。

表3 试验条带12遍碾压后各指标合格率

高速铁路路基压实质量要求严格,Q/CR 9210—2015中规定,压实程度合格率设定为95%,因此本文取压实程度合格率为95%。

3.2 高速铁路路基压实稳定性控制

压实稳定性主要是从控制填筑体物理力学性能稳定性程度方面考虑的,是采用压实质量连续检测技术对路基压实质量进行评价的指标之一。为分析碾压过程中压实质量连续检测指标的稳定性情况,对试验条带进行连续12遍碾压。条带平均CEV增长率随碾压遍数的变化情况见图11。可知,压实初期CEV增长率较大,达到近6%,随着碾压遍数的增大,填料物理力学性质逐渐趋于稳定,CEV增长率呈减小趋势,第8、9、10遍碾压的CEV增长率均小于2%。第11、12遍碾压时,CEV增长率为负值,说明此时发生了过压现象,路基压实质量下降。

图11 不同碾压遍数下的平均CEV增长率

对试验条带16个检测单元的CEV增长率进行分析,不同碾压遍数下CEV增大检测单元占总检测单元的比例见图12。可知,在前7遍碾压中,CEV增大单元占比在80%以上,此时路基面绝大部分部位的填料处于逐渐被压实状态;第8遍碾压后CEV增大单元占比快速下降,约为60%,此时仍有超过一半区域继续被压实;第11、12遍碾压,CEV增大的检测单元占比约为20%,试验条带约80%检测单元出现松散,此时应该停止碾压。

图12 不同碾压遍数下CEV增大单元占比

根据试验结果,本文提出以下高速铁路路基压实质量连续检测稳定性控制要求:

1)当碾压区域CEV合格率达到95%,且平均CEV增长率小于2%时,认为路基压实质量满足控制要求。

2)当连续2遍碾压出现平均CEV减小(或碾压区域超过50%检测单元CEV减小)现象时,应停止碾压。

3.3 高速铁路路基压实均匀性控制

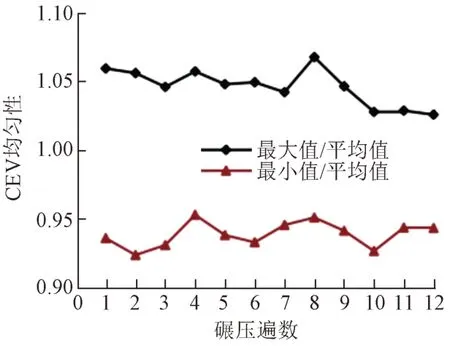

高速铁路路基采用粗粒土填料,离散性较大,若路基不同部位刚度相差过大可能导致不均匀沉降等病害发生,因此需要对路基均匀性进行控制。第1—12遍碾压试验条带上16个检测单元的CEV变化情况见图13。可知,在压实初始阶段,试验条带中部的CEV要大于两侧,随着碾压遍数增大,中部的CEV与两侧的CEV差别逐渐减小。

图13 试验条带各检测单元CEV变化

采用变异系数评价试验条带CEV离散性,变异系数(CV)计算方法为

式中:σ为样本平均值;μ为样本标准差。

变异系数随碾压遍数的变化情况见图14。可知:第1—10遍碾压变异系数呈减小趋势,从3.4%左右减小到2.3%左右,说明压实过程中路基不同位置压实状态逐渐均匀,但第11、12遍碾压变异系数有所增大,说明过压会导致路基压实状态不均匀。

图14 变异系数变化情况

碾压面上CEV过小或过大都可能导致质量问题:CEV过小可能是填料中细颗粒过多,导致路基刚度不满足要求,CEV过大可能是发生了集料窝现象,大颗粒聚集导致局部刚度过大,两种现象均对路基压实不利。第1—12遍碾压,试验条带中的最大和最小CEV与平均CEV的比值见图15。可知,最大比值分布在1.02 ~ 1.08,最小比值分布在0.92 ~ 0.96。

图15 CEV均匀性变化情况

根据试验结果,结合国内外相关规范要求,本文提出高速铁路路基压实质量连续检测均匀性控制要求:碾压结束后,碾压区域内各检测单元CEV值应在区域平均CEV的80% ~ 120%范围内。

4 结论

1)在路基压实过程中,随着碾压遍数增加,振动轮振动能量呈先增大后稳定的趋势,能量压实值(CEV)变化规律与常规检测指标变化规律一致。

2)CEV与动态变形模量(Evd)、地基系数(K30)和压实度(K)均具有较强相关性,表明采用CEV可作为高速铁路路基压实质量连续检测指标。

3)提出采用90%置信水平预测区间下限计算压实质量连续检测指标控制值的方法,分别计算Evd、K30和K对应的CEV控制值,取其中最大值作为路基压实质量连续检测控制值。试验表明,采用该控制方法可有效避免高估路基压实状态,有效保障路基压实质量。

4)在路基压实过程中,CEV随着碾压遍数增大趋于稳定。当碾压区域CEV合格率达到95%,且平均CEV增长率小于2%时,路基压实质量满足控制要求;当连续2遍碾压出现平均CEV减小(或碾压面上超过50%检测单元CEV减小)现象时,应停止碾压。

5)碾压结束后,各检测单元CEV值应在碾压区域平均CEV的80% ~ 120%范围内。