抛丸工艺对60Si2Mn热轧弹簧钢表面残余应力的影响

张远庆

铁科(天津)科技有限公司, 天津 301700

抛丸工艺是一种表面处理工艺,原理是利用高速旋转的抛丸器将弹丸以一定的速度和角度抛射到钢材表面,弹丸通过撞击将钢材表面氧化铁皮和杂质清理掉。随着抛丸工艺的不断完善,应用范围也扩大到机械加工、汽车生产、兵器制造、矿山冶金、船舶、航空航天等领域[1-2]。抛丸在完成钢材表面清理的同时,还会在钢材表面产生残余应力。这是由于弹丸撞击钢材表面,钢材表面出现塑性变形凹坑,撞击完成后塑性变形层下面的弹性区要恢复到原始尺寸,但此时塑性变形层会阻碍弹性区的恢复,两者相互作用导致残余应力产生[3]。

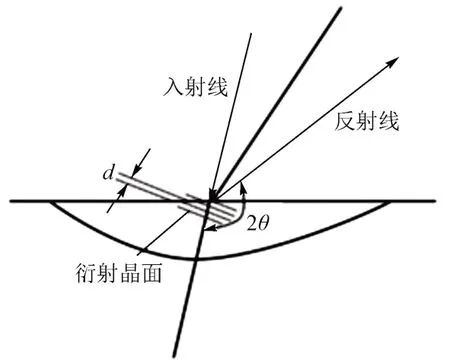

依据GB/ T 39520—2020《弹簧残余应力的X射线衍射测试方法》,残余应力所对应的应变是区域内各个晶粒晶格应变的统计结果。通过X射线衍射法测定的晶格应变可计算出对应的残余应力。X射线衍射原理为:当一束具有一定波长(λ)的X射线照射到材料上时,探测器会在衍射角(2θ)上接收到反射的X射线并形成衍射峰,如图1所示。X射线的λ、衍射晶面间距(d)和2θ之间满足布拉格定律[4]。

图1 X射线衍射原理

残余应力可通过残余应力场特征参数和半高宽来描述[5]。其中残余应力场特征参数有最大残余应力(σmax)、最大残余应力对应的深度(hmax)和残余应力影响深度(h0)[6-9]。半高宽是衍射峰在其最大强度的1/2处所占据的宽度,以度(°)为单位。σmax、hmax、h0和半高宽随抛丸强度增加而增加[10-12]。

60Si2Mn热轧弹簧钢(简称弹簧钢)具有良好的强度、韧性和塑性,常应用于高速铁路扣件用弹条的生产[13]。本文采用不同抛丸工艺对弹簧钢进行抛丸处理,通过X射线应力测定仪测量不同抛丸工艺下弹簧钢表面的残余应力。对比不同抛丸工艺下残余应力场特征参数和半高宽,分析不同抛丸工艺对弹簧钢表面的抛丸效果,为抛丸工艺选取提供参考。

1 试验设备及试验方法

1.1 试验设备

抛丸设备工作参数:抛丸时间6 ~ 16 s,抛丸覆盖率100%,抛丸工作电流30 ~ 50 A,抛丸用弹丸为粒径0.6 ~ 0.7 mm的S230铸钢丸。

X射线应力测定仪型号为XL-640。测试电压20 kV,电流6 mA,曝光时间3 s。探测器采用线阵探测器,入射准直管直径1 mm。应力测定仪使用前采用无应力铁粉进行校验。

电解抛光仪工作电压15 ~ 20 V,工作电流8 ~ 10 A,电解液为氯化钠饱和溶液。采用基恩士激光测距仪测量电解抛光去层深度。

1.2 试验方法

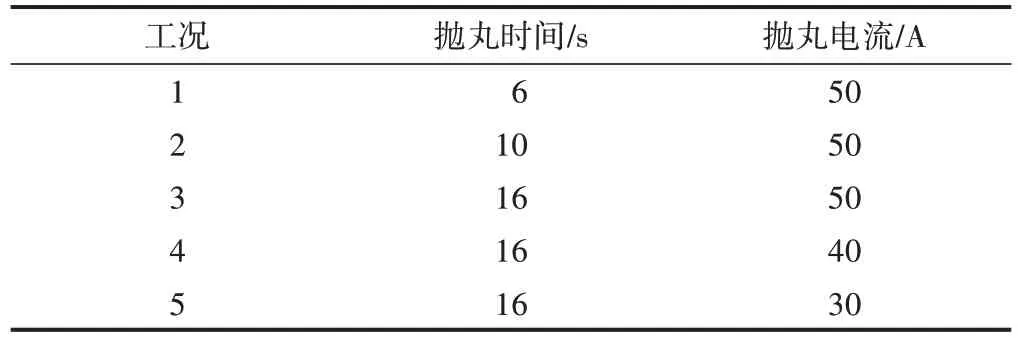

根据上述抛丸设备及参数,选取不同抛丸时间和抛丸电流组合成5种工况,见表1。

表1 工况设置

2 试验结果与讨论

2.1 残余应力场

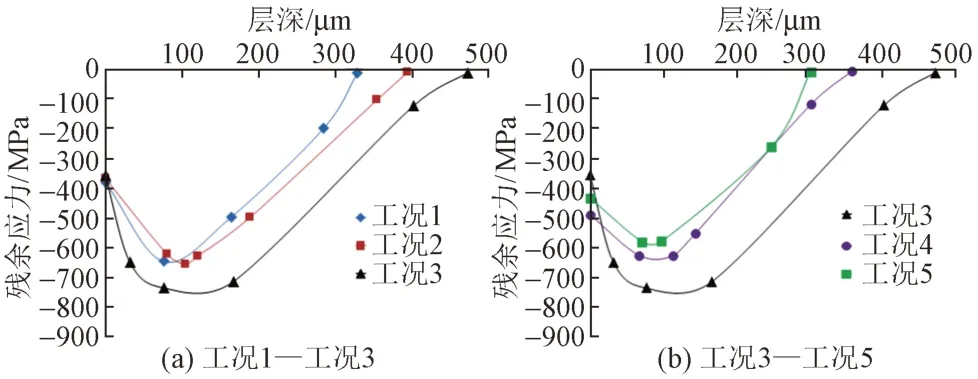

抛丸电流相同、抛丸时间不同的三种工况(工况1—工况3)残余应力沿层深的分布见图2(a);抛丸时间相同、抛丸电流不同的三种工况(工况3—工况5)残余应力沿层深的分布见图2(b)。其中:层深是指弹簧钢表面到某一点位的深度;残余应力为负表示受压。

图2 不同工况残余应力沿层深的分布

工况1—工况5残余应力场特征参数见表2。

表2 不同工况下残余应力场特征参数

由图2(a)和表2可知:①工况1—工况3残余应力沿层深的变化规律类似。随层深增加残余应力先增大,增至σmax时层深也达到最大值(hmax);层深大于hmax时,随层深增加残余应力逐渐减少;残余应力接近0时对应的层深即为残余应力影响深度(h0)。②对于σmax,工况1、工况2仅相差10 MPa,与工况1相比,工况3增大16.1%;对于hmax,工况3 > 工况2 > 工况1,与工况1相比,工况2、工况3分别增加38.2%、71.1%;对于h0,工况3 > 工况2 > 工况1,与工况1相比,工况2、工况3分别增加19.8%、43.5%。

由图2(b)和表2可知:①工况3—工况5残余应力沿层深的变化规律类似,且与工况1—工况3相同。②对于σmax,工况3 > 工况4 > 工况5,与工况3相比,工况4、工况5分别减小14.7%、21.3%;对于hmax,工况3 > 工况4 > 工况5,与工况3相比,工况4、工况5分别减小26.9%、40.0%;对于h0,工况3 > 工况4 > 工况5,与工况3相比,工况4、工况5分别减小24.2%、36.0%。

由表2还可知:经不同抛丸工艺处理后,弹簧钢表面残余应力均为压应力。对于σmax,工况3 > 工况2 >工况1 > 工况4 > 工况5;对于hmax,工况3 > 工况2 > 工况4 > 工况5 > 工况1;对于h0,工况3 > 工况2 > 工况4 > 工况1 > 工况5。这表明:①抛丸电流相同时,随抛丸时间减小(工况3→工况1),σmax、hmax、h0均逐渐降低;抛丸时间相同时,随抛丸电流减小(工况3→工况5),σmax、hmax、h0均逐渐降低。②5种工况中工况3(抛丸电流50 A,抛丸时间16 s)特征参数最大,因此工况3抛丸效果最好。

2.2 半高宽

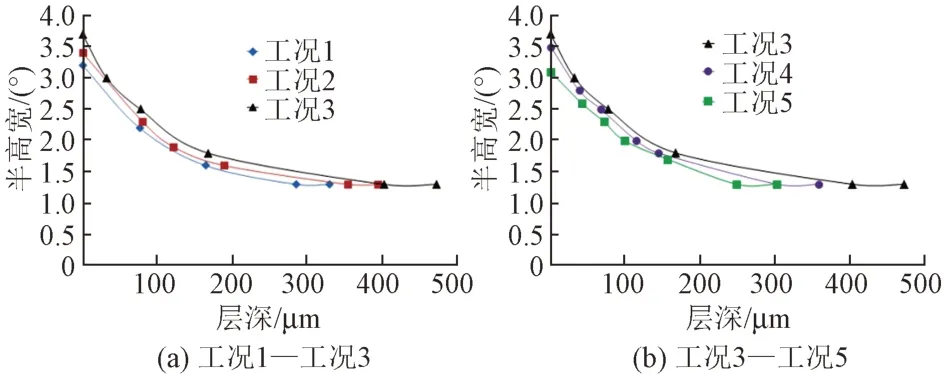

抛丸电流相同、抛丸时间不同的三种工况(工况1—工况3)半高宽沿层深的分布见图3(a);抛丸时间相同、抛丸电流不同的三种工况(工况3—工况5)半高宽沿层深的分布见图3(b)。

图3 不同工况下半高宽沿层深的分布

由图3可知:①不同工况下半高宽沿层深的分布规律相似,半高宽均随层深增加而逐渐减小,弹簧钢表面半高宽最大,且5种工况半高宽均是减小至1.3°时不再减小。②层深相同时,对于抛丸电流相同、抛丸时间不同的三种工况,半高宽由大到小排序为工况3 > 工况2 > 工况1;对于抛丸时间相同、抛丸电流不同的三种工况,半高宽由大到小排序为工况3 > 工况4 > 工况5。③5种工况中工况3半高宽最大,即采用电流50 A,抛丸时间16 s工艺抛丸时抛丸效果最好。

3 结论

1)经不同抛丸工艺处理后,弹簧钢表面残余应力均为压应力。在抛丸电流相同抛丸时间减小、抛丸时间相同抛丸电流减小两种情况下,残余应力场特征参数均减小,抛丸效果变差。

2)层深相同时,抛丸电流相同抛丸时间减小、抛丸时间相同抛丸电流减小两种情况下,半高宽均减小,抛丸效果变差。

3)采用粒径0.6 ~ 0.7 mm的S230铸钢丸抛丸,抛丸覆盖率100%,抛丸时间为16 s,抛丸电流为50 A时,残余应力场特征参数和半高宽最大,抛丸效果最好。