CO2液化与纯化过程中的能耗分析

唐志飞

(杭州快凯高效节能新技术有限公司, 浙江杭州 310051)

1 概述

我国的二氧化碳回收液化纯化技术在近十多年间得到了迅猛的发展,虽然其原料来源不同,但采用的工艺路线是相近的,不外乎为气体压缩、净化、冷却液化、精馏这几个过程,只是净化的工艺不同,所得到的液体二氧化碳产品在质量及能耗差异较大而已。

无论是何种质量的液体二氧化碳产品,在其生产过程中,绝大多数采用的是低温液化工艺,即将常压的CO2气体加压到2.0~3.0 MPa,在对应的饱和温度下,采用制冷机组吸收潜热使其液化,冷凝过程放出的热量由制冷机组带走,从而使CO2气体液化为液体[1-2]。

低温液化在我国CO2回收行业内有着许多成熟的技术,但CO2回收液化产生能耗高、成本高的问题仍很突出。虽然许多CO2液化企业在装置工艺优化、节能改造方面做了不少的研究和探索,也取得了较好的效果,但是单位产品(吨产品)能耗仍居高不下。目前,原料CO2气纯度在95%以上的,其吨产品电耗为190~230 kW·h,原料CO2气纯度在80%~90%的,其吨产品电耗超过250 kW·h,个别企业甚至在270 kW·h左右。总体能耗较高,与理论消耗值相比相差太大,对企业CO2回收液化的成本影响较大,特别是在近年液体CO2市场低迷的背景下,给CO2回收液化企业的经济效益带来了严重的影响。

就整个CO2的液化、纯化过程分析,每个过程均对其产品能量消耗及成本有影响,但其过程的能量消耗主要集中在原料气体的压缩和液化这两个关键过程。本文以CO2液化纯化过程中CO2气体的压缩和液化为切入点,对CO2液化与纯化过程中的节能提出一些相关技术,供CO2生产企业选择参考。

2 CO2液化、纯化过程中能耗分布浅析

我们以某CO2原料气为例,通过Aspen Plus软件按一般流程进行过程模拟[1],对其过程中的能耗进行分析。

在CO2液化纯化过程中,压缩与冷冻功耗基本上就是整个过程的功耗,降低压缩与冷冻的功耗是CO2液化的关键。

3 节能措施

3.1 降低原料气进压缩机前水含量

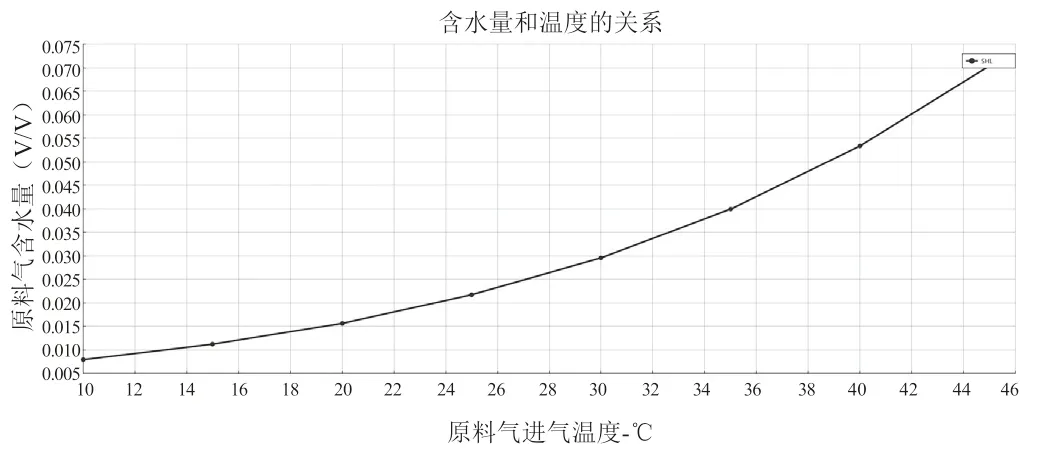

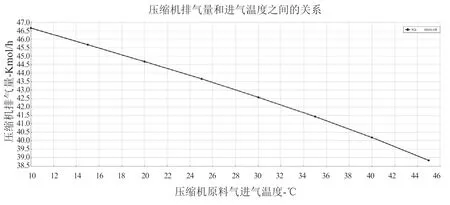

用Aspen Plus软件模拟图文分析[3-4]从图1、图2及表1可以看出进气温度为20 ℃和40 ℃时,含水量相差3.764%,20 ℃时压缩机的排气量比40 ℃时提高11.17%。故降低进入压缩机的CO2原料气温度,提高了压缩机排气量,相应地减少了压缩机能耗,同时也减少了压缩机腐蚀等故障,减少了压缩机启停能耗。所以,有条件采用低温水,或采用氨冷降低压缩机进口温度很有意义。

图1 含水量和温度关系图

图2 压缩机排气量和温度关系图

3.2 采用合适的净化液化压力和液化温度

(1)通过模拟可得到在同样的液化温度下压力、原料气浓度与收率的关系。

在操作温度相同的情况下,操作压力越高产品CO2收率越高,原料气CO2浓度越高收率越高。当纯度在90%~98%时,若压力超过2.6 MPa,则回收率曲线明显放缓,再提高压力意义已经不大了。所以,根据原料气中CO2含量选择合适的压力十分必要。

(2)通过模拟可得到在同样的液化压力和原料气浓度下温度与收率的关系。

在操作压力(2.5 MPa)相同的情况下,操作温度越低产品CO2收率越高,原料气CO2浓度越高收率越高。但纯度在90%~98%时,若温度在-16℃以上,则收率下降很快,某些浓度下的收率很快就下降到零。所以,根据原料气中CO2含量选择合适的温度十分必要。

由于CO2低温液化时功耗主要是制冷与压缩上,制冷功耗大的原因主要在于制冷机的蒸发温度比较低,性能系数小而功耗大。所以提高液化压力,压缩机的功耗会增加而制冷压缩机的功耗会减小,并且由于制冷机功耗减小,使总的功耗也在下降。所以,升高压力有利于降低整个功耗。如果考虑到压力上升使饱和温度升高,致液体CO2温度升高,可通过过冷进行补偿,且过冷功耗较低。

3.3 采用双级制冷系统或复叠式制冷

目前CO2液化装置普遍采用单机螺杆压缩机,但在低温工况下单级螺杆压缩机有以下不利因素:①容积效率下降。蒸发温度越低,压力比越高,螺杆压缩机基元容积之间的压比及压差越大,内泄漏大,容积效率下降。②性能系数降低。蒸发压力越低,则制取单位制冷量的功耗越大。③产生欠压缩,噪声增大,排气温度上升[5]。

双级压缩机组由低压到高压通过两次压缩来完成,这样的输气系数要高于单级压缩机;同时每一级的压比减少,排气温度相对较低,适合大压比工况下工作,适合低温工况使用。

CO2的液化,在压力不变的条件下,温度越低越利于液化。其工作状态基本上为低温工况,特别是中低浓度的CO2液化,更需低温工况,故双级制冷系统在CO2液化装置中有很好的应用意义。

复叠式制冷机组通常由两个单独的制冷系统组成,分别称为高温级及低温级部分。高温部分使用中温制冷剂(在CO2装置中用R717或R22),低温部分使用低温制冷剂(在CO2液化装置中用CO2)。对于中低浓度的CO2原料气(如CO2含量在90%以下的气源),由于其含量较低,对液化压力与液化温度要求较严格,复叠式制冷机组有其明显的优势。

以下是较低CO2含量的原料气(以浓度80%为例),按分别采用双机双级制冷工艺与复叠制冷工艺进行的Aspen Plus模拟过程[6-8]。

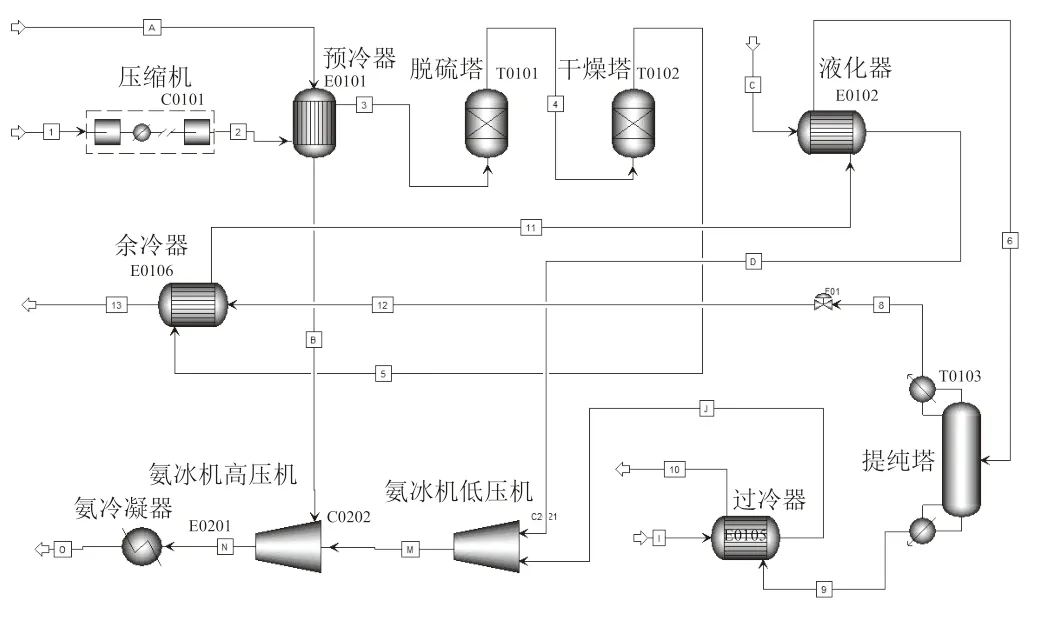

3.3.1 双机双级制冷工艺(-30 ℃液化)

双机双级制冷工艺如图3。

图3 双机双级工艺

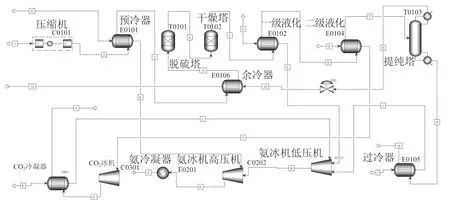

3.3.2 采用复叠制冷工艺(-30 ℃一级液化+-45 ℃二级液化)

复叠制冷工艺如图4。

图4 采用复叠工艺

通过比较可以看出,采用复叠制冷工艺电耗要比双级制冷工艺的电耗降低7%~10%,主要原因是复叠制冷工艺CO2收率高,同样产能情况下,用的原料气气量少,无用功耗大大减少了。

以上两种制冷方式,杭州快凯高效节能新技术有限公司均有实际应用装置,且运行能耗明显低于传统的单机单级制冷系统。

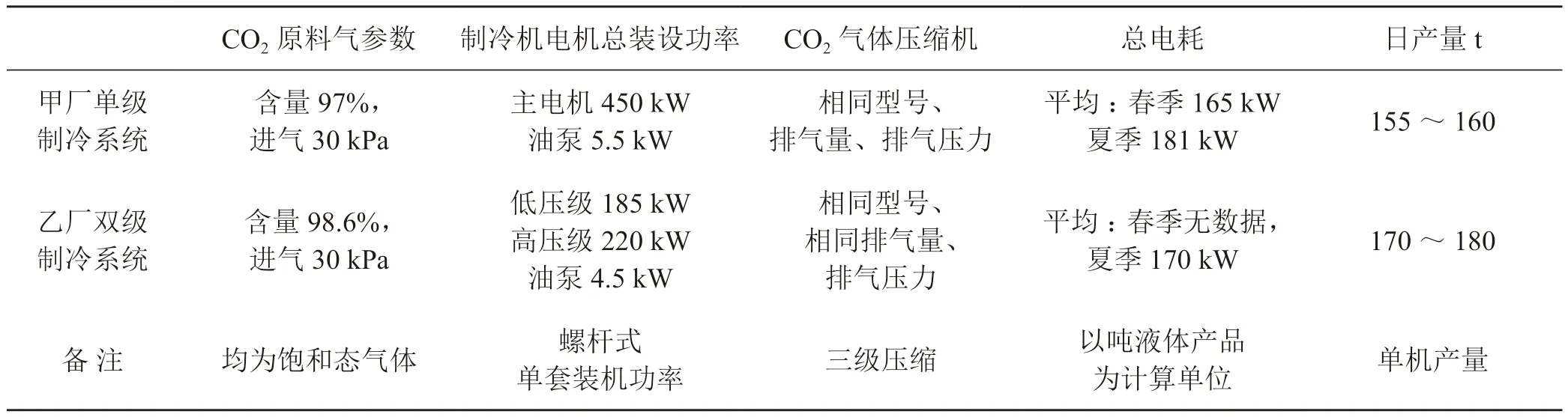

分别采用单级制冷系统与双级制冷系统的两个运行工厂电耗比较见表2。

表2 分别采用单机单级制冷系统与双级制冷系统的两个运行工厂电耗比较

甲厂是我们选取的目前在单级制冷装置中电耗较低的厂家之一。

无论是高浓度还是中低浓度CO2原料气采用双级制冷系统,其能耗均比传统的制冷系统要节省得多,故选用制冷工艺时应优先采用双级制冷工艺。特别是对于低浓度CO2原料气,复叠式制冷工艺应作为装置工艺的首选。

3.4 二氧化碳气体压缩机采用无级调节技术

对于有的压缩机长期需开近路阀的液化生产装置,一般是在旁路管线和旁通阀的作用下,使压缩机排出的气体能够部分或全部返回进气管,从而对流量进行调节,但是其调节方式经济性差,造成了能源的巨大浪费。鉴于此,有条件的或新建装置考虑采用往复活塞压缩机排气量无级调节方法,该方法是通过一个控制系统和一个或多个能够压开吸气阀的执行机构,控制压缩机吸气阀的强制压开或自由开闭,使压缩机加载循环与空载循环间隔分布并符合占空比,从而均匀的提供所需排气量,节省能耗,达到最佳经济运行要求。

3.5 采用传热效率高的换热设备

CO2液化过程中换热设备是必不可少的,选用高效率传热设备对CO2液化过程中的节能是相当有利的。

由于CO2介质在液化时已处于干净、无腐蚀、不易堵塞的状况,故选用如内翅管、板翅式十分有必要。特别是板翅式换热器,具有传热效率高的优势,冷热介质间在实际运行中可达到小于3 ℃的温差,若其用于液化,则可大大提高传热效率,提高制冷机的效率,有利于降低制冷功耗。另外板翅式换热器还具有结构紧凑、质量轻、占地面积小的优点。

3.6 其他技术

其他技术如:(1)节流膨胀冷却液化技术,尚属研发中。由于受CO2性质和膨胀机限制,预计难以突破。

(2)超音速涡流堆液化技术。目前仅有设想,尚无实验装置,但从有关资料可以看出,其所需压缩的CO2气体量和终端压力较高,是用压缩功耗替代制冷功耗,其总功耗应比传统液化工艺还要高。

4 结语

综上所述,所以无论是老装置改造还是新建液体CO2装置,对于CO2液化中的节能,应从提高压力和优化制冷系统上着手。应优先选择合理的液化压力和采用高效节能的制冷系统,同时借用一些在其他行业已广泛应用的节能技术。