合成氨装置一段转化炉内部转化管维护措施

蔡士阳

(河南省中原大化集团公司合成氨厂,河南濮阳 457004)

1 前言

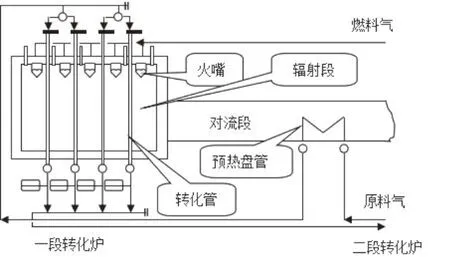

一段转化炉作为合成氨装置的核心设备,对于以天然气为原料的生产流程至关重要。在我们的工厂,合成氨装置的一段转化炉采用的是顶烧炉设计,其独特的形状和布局优化了热量分布和转化反应的进行。顶烧炉的辐射段一般为方形或矩形,如图1所示,这样的设计有利于热量的均匀分布。在炉膛顶部,我们共配置了5排共90个烧嘴,以确保充足的热量供应。顶烧炉由辐射段和对流段两部分组成,其中辐射段配置有4排共180根转化管。这些转化管是进行催化转化反应的主要场所,管内的反应热量则由管外辐射段供给,保证了转化反应的进行。一段转化炉内部结构如下图1所示。

图1 一段转化炉内部结构图

2 运行中出现的问题

一段转化炉的运行环境十分严苛,需要在高温、高压和腐蚀性介质中稳定工作,转化管外壁设计温度为896 ℃。自我们的装置投产以来,一段转化炉的转化管一直保持着平稳的运行状态。但是,我们也遇到过一段转化炉转化管外壁超温的现象[1]。这一现象不容忽视,因为一旦外壁超温,转化管的寿命将会呈指数级下降。

一段转化炉的转化管是在约800 ℃的高温下运行,且需要承受3.56~4.9 MPa的压力。同时,工作介质的腐蚀性,对转化管的材质和性能提出了更高的要求。因此,我们通常会选择牌号为HK-40的离心浇铸管作为转化管的材质。然而,为了进一步提高转化管的强度和耐腐蚀性,我厂采用的是36-X(Cr25Ni35Nb)管材,这种材质的强度比HK-40高出1.7倍。

尽管我们的转化管外壁的设计温度为896 ℃,但在实际运行中,转化管外壁的温度会在950 ℃左右。这种高温运行环境对转化管的稳定性和寿命都提出了挑战。为了保护和延长转化管的使用寿命,我厂制定了一套行之有效的维护和防范措施,以应对运行中可能出现的问题。总的来说,我厂的一段转化炉在运行过程中确实遇到了一些挑战,但是我们也针对这些问题采取了有效的措施,使转化管能在苛刻的工作环境中保持稳定运行。这既体现了我厂技术团队的实力,也体现了我厂对于设备管理的专业态度。

自厂房建成以来,我们的一段转化炉已经使用了10炉催化剂。在此期间,我们发现当催化剂的运行天数超过950 d时,催化剂的活性开始逐渐下降。这种催化剂活性的下降将导致转化管出现不同程度的超温现象。

其中,2012年的超温现象最为严重。这主要是因为在2011年冬季进行的大修中,我们发现一段转化炉的转化管中有34根的检测等级为B-。为了保证装置的正常运行,我们对这34根转化管进行了更换。同时,我们也更换了这些转化管内的催化剂。然而,由于新旧催化剂的型号不同,导致各转化管的气流分布和反应温度发生了变化。此外,从一段转化炉膛的窥火孔观察,我们发现转化炉转化管局部出现了亮斑和亮点,这也是转化管外壁温度上涨到950 ℃的直观表现。

在2012年冬季的大修中,我们又发现了41根转化管的检测等级为B-。为了保证设备的安全稳定运行,我们又对这41根转化管进行了更换。此后,在2013年和2016年,我们又分别检测出5根和8根C级管,这些转化管也都被我们及时更换。

总的来说,我们在设备的运行和维护过程中,一直在积极应对各种挑战,不断进行优化和改进。通过及时更换催化剂和转化管,我们确保了设备的安全稳定运行,并最大限度地延长了设备的使用寿命。

3 转化管维护措施

1)选择优质的一段转化炉催化剂并维持良好的工艺条件,以确保催化剂的活性。在装置投产初期,我们使用的是ICI-57-3和ICI-46-9混装催化剂填充一段转化炉转化管。然而,这种催化剂的价格较高,使用成本过高。因此,我们开始考虑使用性价比更高的催化剂,比如西南院的Z107和Z111混装催化剂。但这种催化剂对高碳环境的耐受性较差,如果油田气体处理厂停机,催化剂很容易发生析碳现象。经过多次试用和比较,我们最终选定了西南院的CN16和Z111-6混装催化剂。这种催化剂既能耐受高碳环境,又具有较为优惠的价格。

在装填催化剂时,我们会严格按照操作规程进行。装填时要确保催化剂的下落高度和装填高度都符合要求。我们还会使用专用的振荡器对装填催化剂进行振动,以防止架桥现象的发生。只有当每根转化管的压降在全炉平均压降的±3%范围内时,我们才会认为装填合格。我们努力确保每根转化管中的催化剂装填量和松紧程度一致,这样才能保证气体在管中的均匀分布[2]。

总的来说,我们在转化管的维护过程中,采取了选择优质催化剂、严格执行装填规程和控制工艺条件等多项措施,旨在保证催化剂的良好活性,从而确保转化管的安全稳定运行。

2)严格控制管排温差<10 ℃。过大的温差会导致各管排两端热分布不均匀,这可能对转化管的运行和维护产生负面影响。为了防止这种情况,我们在定期测量外壁温度后,会根据超温面积的大小来进行相应的调整。

如果发现超温面积较大,我们可以考虑调整一段炉的热负荷,或者降低整个系统的运行负荷,以降低外壁温度,减小各管排间的温差。如果超温面积较小,我们可以尝试减小燃烧火嘴的开口大小,增加燃烧空气量,通过改变燃烧条件来调整外壁温度。

如果发现整个管排的温度都较高,我们应当考虑减小整排的总燃料气量,通过降低燃料供应来调整温度。

总的来说,我们的目标是尽可能地将管排温差控制在10 ℃以内,从而实现一段转化炉出口温度的稳定,保证转化管的正常运行。

3)在开停车过程中,控制升降温速度至关重要,这个速度应控制在≤60 ℃/h。这是因为过快的升降温速度可能导致转化管热应力过大,从而引发蠕变甚至破裂。

在开车时,包括烘炉、蒸汽升温、投料过程中,我们采用“多火嘴、小火焰”的方式,使得一段转化炉转化管受热更为均匀[1],避免局部过热或不均匀热分布的问题。这种方法能最大限度地减小热应力,延长转化管的使用寿命。

同时,定期对转化管外壁进行测温,这对于及时发现和处理超温问题是必要的。

总的来说,转化管的运行维护需要全方位、多角度的控制和检查,只有这样,才能确保转化管的安全稳定运行,提高使用寿命。

4)每年大修期间,我们会对转化炉转化管外壁进行细致清理。使用304不锈钢刷来清除外壁残留的灰尘、保温层等物质,以确保转化管的换热效果最大化。对于任何可能影响热效率的因素,我们都会进行及时的清理和维护。

同时,我们会联系检测厂家对转化管进行全面的检测评估。特别对于评估为C级的管道,我们会按照评估结果及时更换,以确保设备的正常运行。对于评级为B-的转化管,我们在日常运行中会做好监护,确保其稳定运行,延长使用寿命。

在正常生产中,我们严格按照公司的工艺控制指标,控制一段炉的进出口温度,以及脱盐水及蒸汽的质量,并按照要求控制好水碳比的操作。

4 实施结果和讨论

实施了新的维护防范措施后,我们观察到了转化管运行状况的显著改善和使用寿命的延长。通过对比分析实施前后的运行数据,我们可以明显地看出,新的维护策略对转化管的运行效率和稳定性都产生了积极的影响。

首先,从运行效率上看,新的维护策略大大提高了转化管的反应效率。以天然气转化为氨的反应为例,反应速率比实施维护措施前提高了约15%。这主要得益于更有效的清洗和检修工作,使得转化管内部的催化剂活性得到了有效恢复。

其次,从设备稳定性上看,新的维护策略明显减少了转化管的故障发生率。通过详细记录和统计,我们发现在实施维护措施后的一年内,转化管的故障次数比之前减少了约30%,这大大降低了设备的维护成本和生产中断的风险。

此外,我们也观察到了转化管使用寿命的明显延长。新的维护策略更加注重设备的定期检查和维护,有效预防了因长期磨损而导致的设备损坏。据统计,实施维护措施后的转化管的平均使用寿命比之前延长了25%。

综合来看,新的维护策略对工厂的经济效益产生了明显的提升。

5 未来展望

尽管本文中提出的维护防范措施对于当前的转化管运行问题具有很大的帮助,但在未来的运行和维护过程中,我们可能会面临更多新的挑战。这些挑战不仅来自技术方面,还有可能来自环境、经济以及政策等多方面的因素。

首先,随着天然气为原料的合成氨装置的广泛应用,设备的技术要求和性能标准将会更高。因此,对于转化管的设计、材料选择、生产工艺及维护策略都需要进行不断的研究和改进。例如,为了提高反应效率,可能需要开发新的催化剂或者优化转化管的内部结构设计;为了减少设备的损耗,可能需要寻找更耐用、更耐高温高压的材料。

其次,随着环保政策的不断提升,合成氨装置的环保性能也将成为未来研究的重要方向。例如,如何减少合成氨过程中的废气排放,如何进行高效的能源利用等,都需要进行深入的研究和实践。

最后,从经济角度考虑,未来的转化管维护策略应该更注重经济效益的考量。这就需要我们在设计和运行过程中,充分考虑设备的使用寿命、运行成本、设备更新换代的频率等因素,寻找最合理、最经济的运行和维护方案。

总的来说,虽然当前的维护防范措施可以有效解决现有的转化管运行问题,但在面对未来的挑战时,我们还需要进一步加强研究,持续改进,以适应不断变化的技术和环境需求。

6 结束语

转化炉转化管损坏的主要原因是其局部过热所产生的热应力。这种情况在长期运行中可能导致管道材料的蠕变,这种蠕变会逐渐加剧并最终导致转化管破裂。因此,要想有效地保护和维护这些重要设备,就需要我们深入理解超温问题的成因并针对性地制定解决策略。

经过对一段转化炉转化管超温问题的深入分析,我们得以制定出一套行之有效的维护策略。这些策略包括严格选择和维护催化剂,控制管排温差和升降温速度,以及进行定期的设备检查和维护等。在实施这些策略后,我们发现一段转化炉管的外壁超温问题得到了有效控制,转化炉管的使用寿命得到了显著延长。

这种效果的实现得益于我们对问题的精准理解及细致入微的实施策略。因此,我们的实践经验表明,对设备进行系统的分析并制定出具有针对性的解决策略,是解决这类工艺问题的关键。这种方法不仅可以有效解决问题,还可以为我们日后遇到类似问题提供宝贵的经验和参考。