万能磨床静压中心架托瓦异常磨损的对策

何红莲

作者通联:武钢股份有限公司武钢条材总厂CSP分厂维二车间 武汉市青山区 430083

E-mail:honglianhe@sina.com

一、设备问题与分析

CSP磨辊间万能磨床,主要用于对精轧机的工作辊和支承辊的辊面进行连续加工磨削,磨削支撑辊采用静压中心架,磨削工作辊采用动压中心架。中心架托瓦是否正常,直接影响辊颈精度及以辊颈圆度为基准的轧辊精度。

1.存在问题

万能磨床自生产运行以来,静压中心架托瓦异常磨损严重,往往每磨削三四根支撑辊,中心架托瓦就烧损。托瓦修复时间长,耽误支撑辊的备辊,影响轧机稳产运行。主要故障现象有支撑辊辊颈温度极高,经常出现划线圆周线、糊痕,巴氏合金托瓦频繁烧损。

2.原因分析

(1)油膜厚度不够。操作人员多次测量作用在支撑辊的油膜厚度,静态油膜厚度 30~40μm,动态油膜厚度 10~20μm。测量数据表明,辊颈在托瓦表面没有被有效托起。另外,轧辊本身的铸造缺陷,导致辊颈表面部分区域存在尖峰凸起,尖峰部分的干性摩擦,在辊颈表面产生均匀圆周划线,散热不好产生糊痕。

(2)巴氏合金托瓦修复质量不合格。CSP支撑辊辊颈的锥形表面配合托瓦弧的斜弧形表面,原则上要求托瓦的弧面与轧辊表面接触的面积越大越好。所以,托瓦的修复难度高,修复工序复杂、耗时,POMINI机械工程师曾经修复两对托瓦,每对托瓦修复时间为6h。如果把修复质量不合格的托瓦投入使用,极易导致频繁返修的恶性循环。巴氏合金托瓦的有效工作层仅有10mm,大约修复七八次就报废。所以,能否减少托瓦快速磨损和降低托瓦的报废率,直接影响生产成本。

(3)轧辊与床头拨盘不同轴

由于工装或设备本身缺陷,造成轧辊的传动侧与操作侧的圆度有偏差,即轧辊中心轴线与床头拨盘圆心不在同一条轴线上,这种偏差在旋转时形成振源,振源频繁冲击托瓦,加速托瓦损伤。图1是上轧辊。

图1

(4)托瓦形式缺陷。CSP磨床托架采用的托瓦形式为80°侧瓦(与垂直线夹角为80°)和较小倾斜角底瓦(与垂直线的夹角为15°)。瓦内出稀油,中间油槽回油。这种设计导致支撑辊的大部分重量,主要依靠底瓦靠近机床中心的端部承担,同时80°的侧瓦,造成托瓦润滑油在瓦面聚集不理想,不易与辊颈间形成完整油膜。图2是中心架低瓦和侧瓦的结构形式。

图2

二、措施和对策

1.更换大功率的电机和油泵

首先POMINI在托瓦稀油静压系统设计中,忽略了CSP支撑辊37~39t重的影响因素。在确认提交的测试数据后,更换大功率电机和油泵,可确保油膜的有效性和持久性。设备静压系统作相应调整后,作用在支撑辊的静态油膜厚度达到65~75μm,动态油膜厚度为40~50μm,满足了工艺要求。

2.提高托瓦修复质量

在保证托瓦表面原有的硬质点外凸和软基体内凹基础上,铲刮、挖槽、打磨,使托瓦弧面顺应辊颈曲线,轧辊涂色反复旋转试验铲刮效果。

3.对中

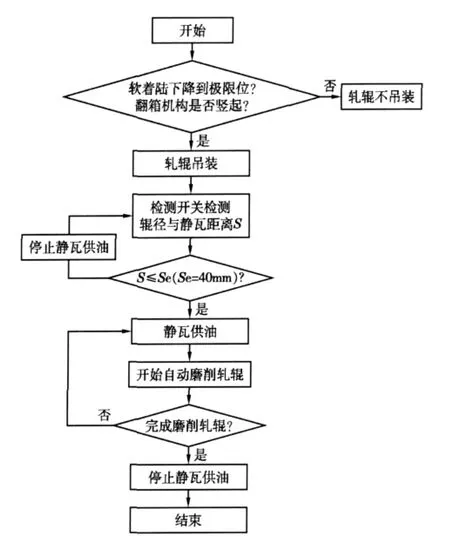

在自动磨削轧辊前,必须执行托架的手动和自动对中程序,保证轧辊中心轴线与机床零点坐标系对中,减轻振源对托瓦的损伤。同时修改PLC控制程序,当软着陆开始执行下降程序时,中心架静压系统脉冲电磁阀打开,提早形成预备的油膜,缓冲轧辊从软着陆过渡到瞬间对托瓦的撞击,保证油膜面积最大化,减少主轴启动转矩的负担。图3、图4分别是通过调节螺杆来调节底瓦和侧瓦的物理位置,以便达到对中的目的。图5是托瓦供油控制PLC程序流程图。

图3

图4

图5

4.补偿技术

中心架托瓦结构形式是无法改变的,但加大油膜厚度,准确地定位托瓦的物理位置及可靠的安装完全可以弥补设备自身的缺陷,消除它们带来的不利影响。

三、效果

改进后,连续观察万能磨床磨削了22根支撑辊,没有一次托瓦异常磨损现象发生。从托瓦使用情况看,理论值托瓦修复周期达到20根/次就合格,因此托瓦工作效率大大提高,托瓦的修复次数、报废数量以及换瓦所增加的附加工装时间减少,数据统计见表1。表1中相关数据依照一对托瓦有两副,一副托瓦一次修复时间为3h,一次换瓦时间0.5h计算。修复时间=修复周期×3h。工装时间(换瓦和对中的时间)=修复周期×0.5h。

表1 工作效率统计表