五坐标加工中使用坐标内插法控制刀具轴向研究

张永超,于 洋

(1.西京学院机电工程系自动化教研室,西安 710123;2.西北工业大学现代设计与集成制造技术教育部重点实验室,西安 710072)

0 引言

由于自由曲面的应用越来越多,数控加工技术的研究也越来越受到重视。由于五坐标数控机床具备更加高效和更加精确的曲面加工质量,使得在复杂自由曲面的加工中,逐渐替代了传统的三坐标数控机床[1]。由于五坐标机床的刀轴方向可以变化,所以刀轴方向的确定非常重要,选择合适的刀轴方向可以避免过切、干涉,以及提高加工进度[2-3]。

目前有关刀具轴向的研究,主要致力于避免过切干涉问题的发生,但是刀具轴向对于切削误差也有很大的影响[2-5]。关于刀具轴向控制的研究成果主要有,Lee[4]通过使用快速检测的技术用于2D和3D曲面上,来判断刀具与曲面的干涉,并进行刀具轴向修正。Lauwers[6-7]进行了刀具,零件以及机床夹具之间的碰撞研究,并对刀具轴向进行了规划,来避免这些问题的发生。Hsueh[8]提出了自动控制刀具轴向的方法。Kiswanto[9]提出了基于曲面分割的方法来控制刀轴方向达到减少过切的目的。

本文首先分析了传统刀具轴向设计方法所存在的问题,其次研究了刀轴光顺方法,提出了通过内插法来进行刀具轴向的控制。最后通过仿真实验对本文所提出的算法进行验证,实验证明了本算法可以达到避免过切、干涉,减少切削误差,提高精度的目的。

1 刀具轴向设计问题分析

五坐标机床相对于三坐标机床最大的不同就是,五坐标机床比三坐标机床多了两个旋转轴。而在五坐标加工中,刀具轴向的确定非常重要。良好的刀具轴向规划,可以有效的避免过切、干涉问题,以及减少加工误差,提高加工效率。

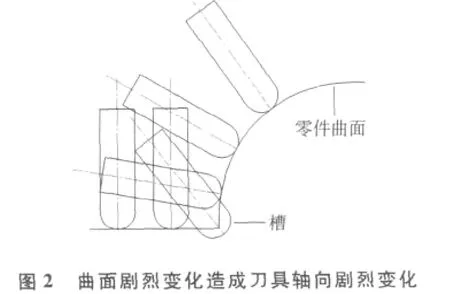

现在的五坐标刀具轴向设计常用的方法主要有法线加工,就是刀具轴向与曲面的法线方向一致,如图1所示。此方法的最大问题就是,如果曲面的法线方向在很短的距离内有巨大的变化,法线方向加工法的刀具轴向也会变化很剧烈,会产生加工误差增大的问题和机床动态的问题,如图2所示。

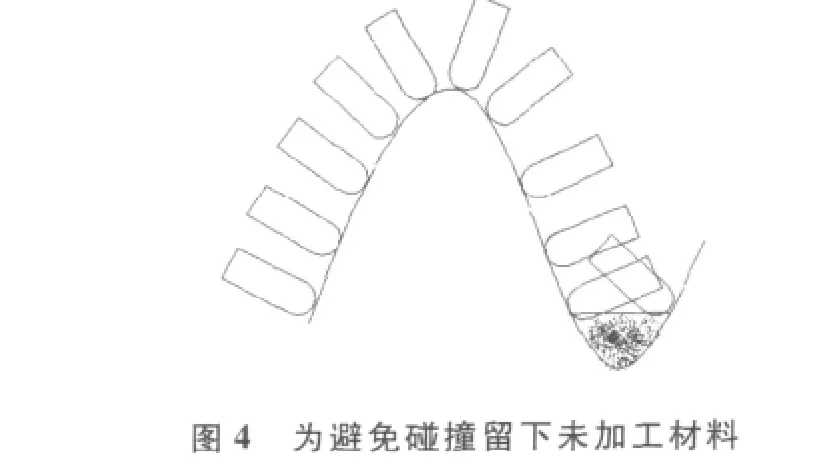

另外一种方法就是预设刀具轴向方法,此方法就是让刀具轴向与曲面的法线方向呈一定的角度,如图3所示。此方法最大的问题就是很容易造成过切碰撞的问题,如果为了避免碰撞,则会留下未加工的材料,影响产品的加工完整度,如图4所示。

基于以上考虑,刀具轴向的设计需要满足以下条件:

(1)两个刀具接触点之间的刀具轴向变化量应该尽可能小。

(2)刀具轴向必须避免过切碰撞情况的发生。

因此,本文提出刀具轴向光顺变化的设计方式。通过人为指定可能发生过切处的刀具轴向,再通过所指定的刀具轴向,依据能提高曲面加工精度的方法,计算出其余位置的刀具轴向。

2 刀具轴向光顺控制研究

本节将讨论,以内插法来设计刀具轴向,通过人为指定曲面上特殊位置的刀具轴向,其余位置的轴向则由内插法获得,精确的控制刀具轴向。比较不同方法所造成的刀具轴向变动以及对切削误差的影响,以选择合适的刀具轴向设计方式。

2.1 刀具轴向光顺方法分析

由第二节的分析可知,法线加工方法会造成刀具转动不平顺的状况。为避免刀具轴向的剧烈变动,所以希望将轴向变化量平均分散到切削路径的其它部分,达到平均变化量的目的。

基本方法是将一遮罩沿着所有带平滑的元素移动,遮罩中记录了不同位置的系数,而位在遮罩中间位置的元素,其平滑化之后的值,则由求取遮罩系数与相对应遮罩位置的元素两者的乘积之和。本研究中需要平滑化的元素是沿切削路径的刀具轴向,元素呈一维排列,因此使用的遮罩也是一维阵列。平滑化表示法如下:

其中M为遮罩中元素权重的和,wi为各元素的权重,zi为各元素的值。

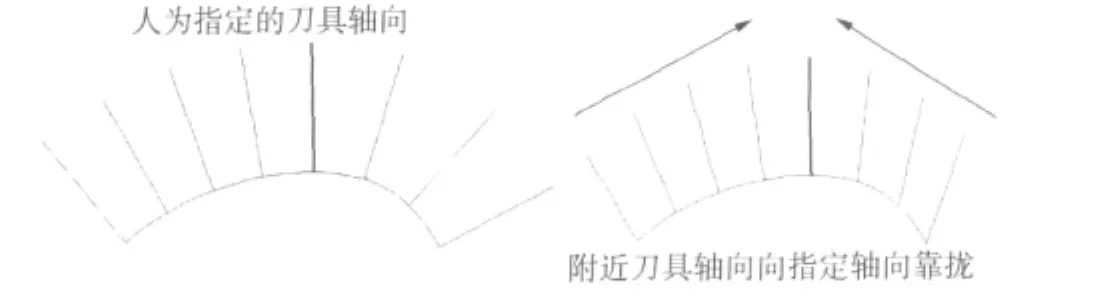

遮罩的大小及遮罩中的权重设计不同,可使其达成不同的目的,由于要使指定位置附近的刀具轴向趋近所指定的轴向,如图5,所以要给予指定的轴向较大的权重,但即使如此,还是难以让指定位置上的轴向完全达到所指定的方向;另外遮罩大小的决定也是一个需考虑的因素,遮罩范围大,则平滑化效果较好,相对来说在指定位置上却更难让轴向达到所指定的方向;遮罩范围小则平滑化效果较差,无法达到降低切削误差的要求。

图5 平滑化刀具轴向规划

2.2 坐标内插法

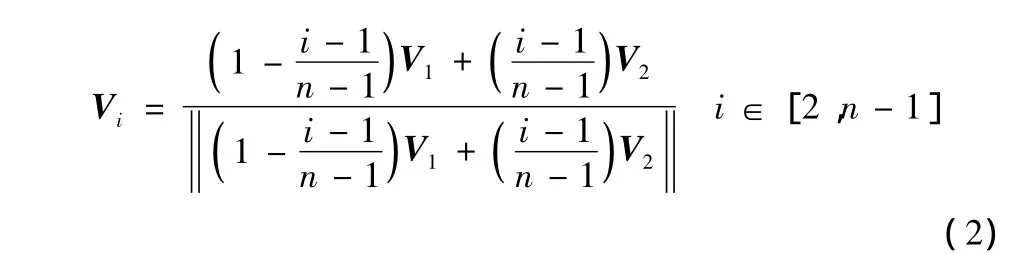

坐标插值法,首先给定单位向量V1、V2,即为在特定位置指定的刀具轴向,在这两个位置之间的其余刀具轴向Vi则如式(2)所得[10]:

此方法比较简单,但向量V到V1、V2的角度与n却并不成比例。n与V0的结束点到V1、V2的结束点距离成比例。如图6所示,其中n的增量是1/8,靠近两边V1、V2的角度变化较慢,越靠近中间角度增加越快。此方法用于刀轴规划上,会发生靠近指定轴向的刀轴角度变化较慢,越靠近中间刀轴变化越大的情况。

图6 坐标插补法

2.3 典型刀具方向的确定

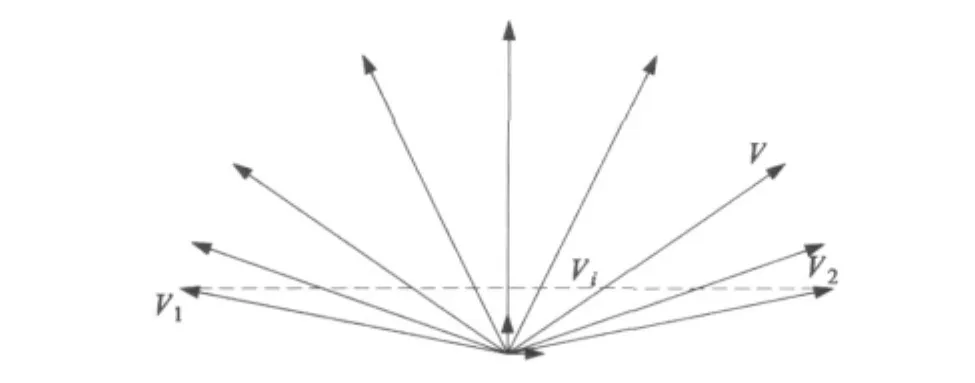

本文先以曲面的法线方向作为基准,然后在刀具前进方向倾斜某一角度θ来得到初始的刀具轴向。此方法的好处在于只要根据模型的曲面法向方向,就可以得到初始刀具轴向,比较直接且运算方便,可以减少运算量,此方法的好处则是在刀具碰撞检测上,几何上计算较为简单,检测法则亦较为严谨。如图7所示。

图7 初始刀具轴向

3 刀具轴向设计

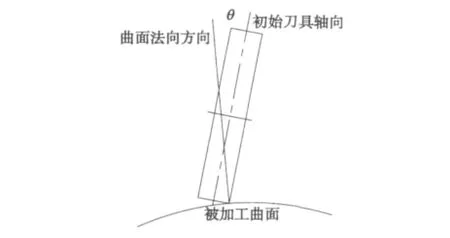

本节将提出刀具轴向光顺设计的整个流程图,如图8所示。

图8 刀具轴向规划流程

①使用CAD软件进行曲面设计;②读取所需要的资料;③设定加工所需的误差,使用公式(3)来计算出步进长度S,规划出刀具接触点(Cutter Contact Points,CC点);④选择刀具轴向的设计方式,在CAD软件中所设计曲面上人工设定的关键位置的刀具轴向,使用坐标内插法进行刀具轴向规划,其余位置的刀具轴向则由所指定的轴向内插获得。⑤当CC点以及刀具轴向都规划完成后,接下来求取刀具中心位置,此资料与使用的刀具有关。球头刀的刀具中心位置只需由CC点沿曲面法线方向向外位移一个刀具半径的距离即可。⑥将第5步所得到的刀具中心位置与刀具轴向,经过后处理程序转换为NC加工代码。

4 仿真试验与误差分析

本节将以上面的理论为基础,将对切削曲面进行仿真模拟验证,并进行误差分析。

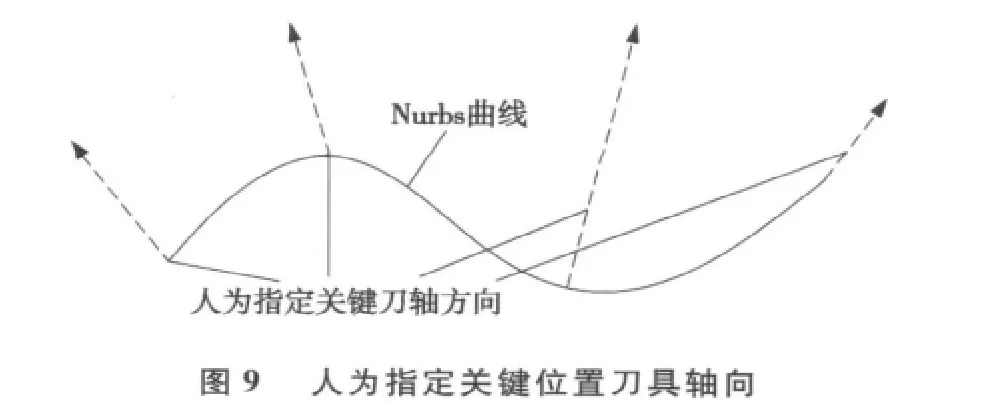

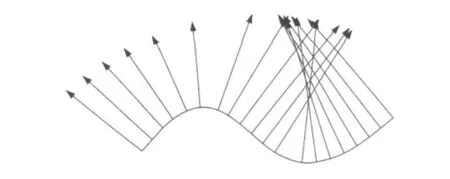

本节将设计一实验,试验主要目的是以刀具轴向设计避免过切干涉,并减少切削误差。为了使得本文所提算法不失一般性,本实验采用Bezier自由曲面的截面线,实验所用曲面剖面图,以及指定关键处刀具轴向,如图9所示。本文分别进行两个实验,条件如表1所示。对于式(2)设定n的增量是1/6。通过式(3)所规划CC点,使用式(2)内插其余刀具轴向,所生成刀具轴向,如图10所示,其中虚线表示指定位置的人为规划刀具轴向;而使用法线刀具轴向规划方法所设计的刀具轴向如图11所示,其中的CC点的规划,与坐标内插法的CC点规划完全一样。

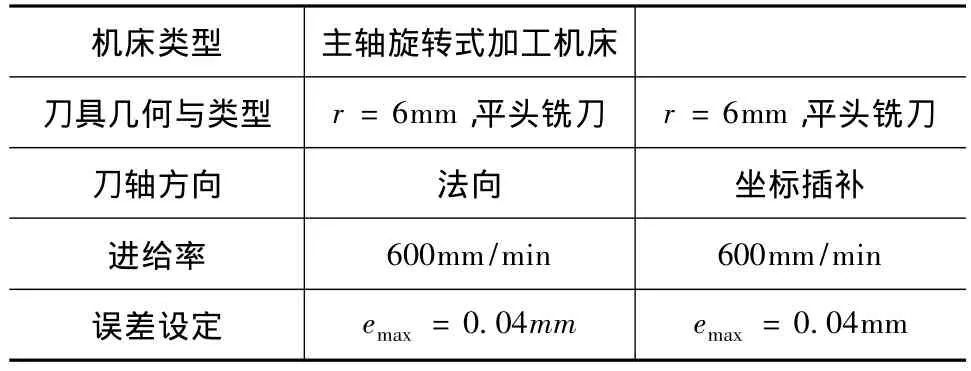

表1 两种加工条件

图11 法向加工法所规划的刀具轴向

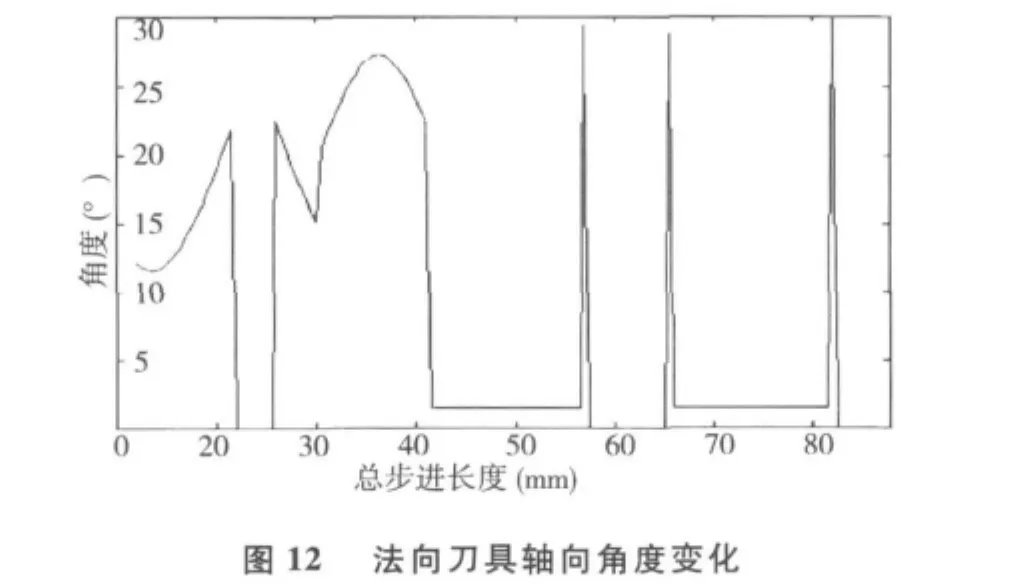

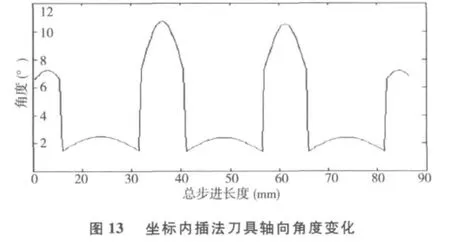

图12为按照法向加工规划刀具轴向的步进刀具轴向变化图;图13所示为按照本文所提坐标内插法所生成的步进刀具轴向角度变化图。对比这两个图可以看出,使用了坐标内插法所规划的刀具轴向的变化要明显小于传统的法线加工方法。

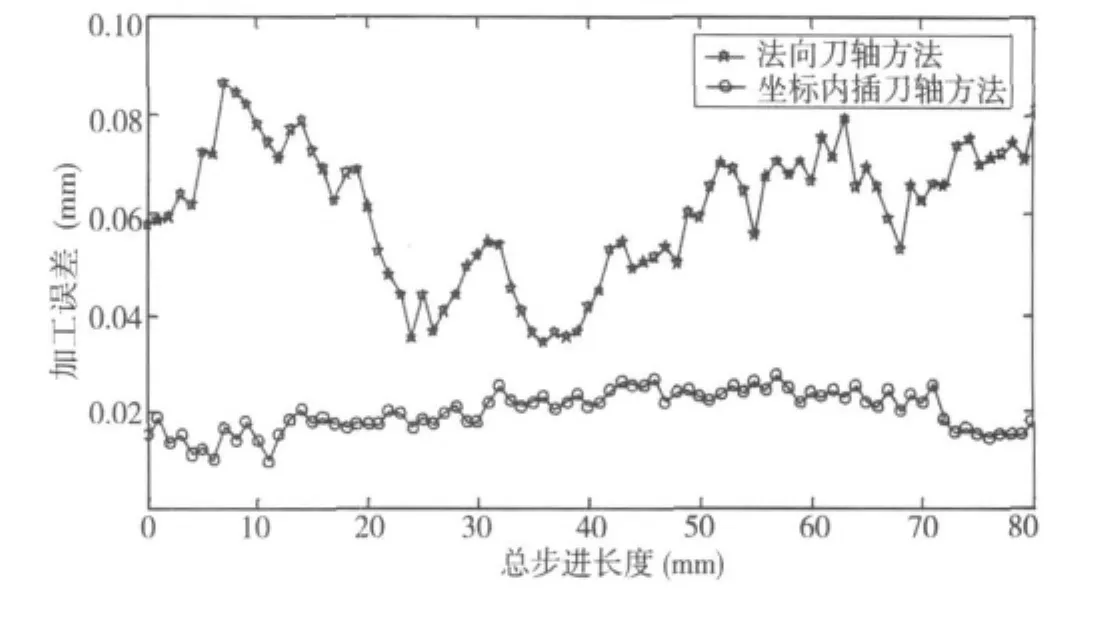

图14显示了使用两种方法加工同一条曲线的切削误差变化图。从图中的两条曲线可以发现,法线加工方法对误差的控制表现的很不稳定,最大误差可以达到0.085mm,远远高于所设定的切削误差,并且最小误差也达到了0.038mm。基本上整体误差都超过了设定的最大误差0.04mm,加工效果不理想。相对于传统方法,本文所提的方法明显误差较小,而且控制很稳定,均小于设定误差emax=0.04mm,较传统方法有大幅度的改进。

5 结束语

本文研究了自由曲面加工中,光顺刀具轴向控制的设计方法,通过坐标插补法,来生产光顺的刀具轴向。分析了传统法向刀具轴向规划方法的不足,提出通过在关键位置上指定刀具轴向,然后通过坐标插补的方法来生成整个广顺刀具轴向。通过仿真实验也验证了,此方法在控制刀具轴向的角度变化和误差控制方面均取得了很好的效果,并且刀轴连续光顺的变化也可以保证机床的平稳工作。

图14 两种刀轴设计方法的切削误差

[1]R.M.D.Mahbubur,J.Heikkala,K.Lappalainen,J.A.Karjalainen,Positioning accuracy improvement in five-axis milling by post processing,International Journal of Machine Tools and Manufacture,1997,37(2):223 -226.

[2]Lee YS.Admissible tool orientation control of gouging avoidance for 5-axis complex surface machining.Computer-Aided Design,1997,29(7):507 - 21.

[3]Rao A,Sarma R.On local gouging in five-axis sculptured surface machining using flat-end tools.Computer-Aided Design,2000,32(7):409 - 20.

[4]Lee YS,Chang TC.2-phase approach to global tool interference avoidance in 5-axis machining.Computer-Aided Design,1995,27(10):715 - 29.

[5]Jun CS,Cha K,Lee YS.Optimizing tool orientations for 5-axis machining by configuration-space search method.Computer-Aided Design,2003,35(6):549 - 66.

[6]Lauwers B,Kruth JP,Dejonghe P,Vreys R.Efficient NC-programming of multi-axes milling machines through the integration of tool path generation and NC-simulation.CIRP Annals-Manufacturing Technology, 2000,49(1):367-70.

[7]Lauwers B,Dejonghe P,Kruth JP.Optimal and collision free tool posture in five-axis machining through the tight integration of tool path generation and machine simulation.Computer-Aided Design,2003,35(2):421 - 32.

[8]Hsueh YW,Hsueh MH,Lien HC.Automatic selection of cutter orientation for preventing the collision problem on a five-axis machining.International Journal of Advanced Manufacturing Technology,2007,32(1 - 2):66 - 77.

[9]Kiswanto G,Lauwers B,Kruth JP.Gouging elimination through tool lifting in tool path generation for five-axis milling based on faceted models.International Journal of Advanced Manufacturing Technology,2007,32(3 - 4):293-309.

[10]A.Hansen,Detailed statement of requirements for tool axis enhancements in surface contouring, EDS Unigraphics,Oct.16,1992.