高温结构金属间化合物及其强韧化机理

郭建亭,周兰章,李谷松

(中国科学院 金属研究所,沈阳 100016)

高温结构金属间化合物及其强韧化机理

郭建亭,周兰章,李谷松

(中国科学院 金属研究所,沈阳 100016)

综述了自1988年以来中国科学院高温合金和金属间化合物研究组(郭建亭研究组)在高温结构金属间化合物NiAl及其合金、Ni3Al及其合金、FeAl和Fe3Al及其合金、TiAl合金以及金属间化合物环境脆性方面的主要研究成果:NiAl合金超塑性的发现及其机理研究;稀土元素改善NiAl合金的室温塑性和高温抗氧化性能;NiAl合金的韧脆转变行为及其机理;纳米晶NiAl合金及其复合材料的强韧化;内生颗粒增强NiAl基复合材料及强韧化机制;NiAl合金良好的耐高温摩擦磨损性能及自润滑机理的发现;NiAl中合金元素的作用与JJ-3合金的发展;在国际上首先发现适量Zr可韧化无硼Ni3Al合金;为使Ni3Al强韧化硼含量应加至溶解度附近;FeAl合金反常屈服峰的发现及其机理研究;微量Mg可明显改善FeAl和Fe3Al合金的室温塑性;TiAl-W-Si合金的组织、相转变和界面精细结构;金属间化合物的环境脆性实质是氢致脆性;在国际上首先用第一原理方法(DVM)研究了L12型CO3Ti的环境脆性。

金属间化合物;NiAl;Ni3Al;FeAl;Fe3Al;TiAl合金;环境脆性

中国科学院金属研究所高温合金和金属间化合物研究组,从1988年开始,研究高温结构金属间化合物NiAl及其合金、Ni3Al及其合金、FeAl和Fe3Al及其合金、TiAl合金和Nb5Si3合金的力学性能与组织结构,先后承担了“七五”至“九五”期间Ni3Al及NiAl高技术新材料研究项目,是我国唯一连续15年获得“863”计划资助、研究NiAl金属间化合物的课题组。本研究组还先后承担了国家自然科学基金4项面上项目、一项重点项目、一项重大项目,是全国唯一获得6项国家自然科学基金项目资助,研究NiAl金属间化合物的科研小组。在“863”计划和国家自然科学基金资助下取得重大科研成果的基础上,获得了国防军工重点项目——“九五”和“十五”计划两项重大课题,开展NiAl导向叶片材料和工艺研究。此外,还获得国家面上基金资助,研究FeAl、Fe3Al和Nb5Si3合金的强化与韧化;并与意大利CNR-IENT研究所合作,研究TiAl合金的组织结构与相变。经过20多年的艰苦奋斗,对这些高温结构材料开展了全面、深入、系统的研究工作,从电子结构、晶体结构到合金化与相变,从物理化学性能与力学性能到形变与断裂,从超塑性变形到蠕变行为与断裂,从内生颗粒增强合金、共晶合金到纳米材料,取得一系列重大理论和应用研究成果,其中多项属国际先进或领先和首创的研究成果,获国家发明专利5项,在国内外著名学术期刊和会议上发表关于金属间化合物的研究论文400余篇,以下将按高温结构金属间化合物种类分别进行介绍。

1 NiAl及其合金

NiAl及其合金是本组研究课题最多、研究时间最长、研究工作最深、发表学术论文最多的高温结构金属间化合物,很多成果处于国际先进水平,NiAl超塑性的发现及其机理研究处于国际领先水平,该课题组长郭建亭研究员应邀在不同国际会议作NiAl超塑性特邀报告5次[1−5],本研究组已成为国内外知名的NiAl金属间化合物研究小组。

1.1 NiAl及NiAl合金超塑性的发现及其机理

1998年本文作者等[6−8]在国内外首先发现NiAl-25Cr合金具有超塑性,以后又相继发现NiAl-20Fe-Y,Ce[9−10]和NiAl-30Fe-Y[11−12]合金也具有超塑性。2001年进一步观察到等原子比NiAl的超塑性变形行为[13−14]。到目前为止,本课题组已发现具有超塑性的NiAl合金共10余种,结果如表1所列[15]。本实验中所有元素成分均为摩尔分数,所有化合物的含量均为体积分数。

NiAl及其合金的超塑性属于组织超塑性。可以按晶粒尺寸和形貌划分为两类:第一类等轴晶,有晶粒直径在200 μm以上的粗晶,如NiAl和NiAl-P,也有晶粒直径在10 μm以下的细晶,如NiAl-25Cr, NiAl-31Cr-2.9Mo-0.1Dy和NiAl-9Mo,以及晶粒直径介于两者之间的中等晶粒,如NiAl-20Fe-Y、Ce和NiAl-30Fe-Y;第二类柱状晶,即经定向凝固形成的晶粒沿生长方向伸长而彼此平行,如NiAl-27Fe、NiAl-25Cr、NiAl-Cr-Mo-Hf和NiAl-15Cr等。

1.1.1 NiAl及其合金的超塑性变形特点

从表1数据可以看出,NiAl及其合金超塑性变形具有如下特点。

1) 中等的超塑性伸长率。中等的超塑性变形的最大伸长率在160%~480%范围内波动(见表1),与许多金属材料的超塑性在1 000%以上有所不同。利用超塑成形工艺制备复杂零件仅需150%~300%的伸长率,而且NiAl合金具有较低的流变应力,通常在有利的温度和应变速率条件下,其流变应力仅为25~50 MPa。由于NiAl合金室温塑性极差,目前所发现的高强度NiAl合金的塑性几乎都为零,因此,加工非常困难。NiAl超塑性的发现为解决这一难题提供了最好的方法,可以利用超塑性成形工艺制成形状复杂的零件,如涡轮叶片等,而不需要车削、磨削等加工工序,而且利用超塑性成形工艺制备NiAl合金部件还可以减少材料加工过程中的能源消耗,可以用较小的设备压制出复杂形状的零件,从而节省原材料,提高零件的精度。

2) 应变速率敏感指数(m)较小。一般为0.30~0.60 (见表1),比一些工业用超塑性合金的应变速率敏感指数(0.5~0.9)要小,而且初始等轴晶晶粒直径越小,最大m值越接近上限。超塑性变形的表观激活能(Qc)可以分为如下两类:第一类为等轴晶的NiAl、NiAl-20Fe-Y、Ce和NiAl-30Fe-Y以及柱状晶NiAl-27Fe-3Nb、NiAl-25Cr和NiAl-15Cr合金的Qc为216~730 kJ/mol,接近或大于NiAl的体扩散激活能220~300 kJ/mol;第二类为细小等轴晶NiAl-25Cr、NiAl-9Mo和NiAl-31Cr-2.9Mo-0.1Dy合金的Qc为110~180 kJ/mol,即约为NiAl体扩散激活能的1/3~2/3。说明前一类合金的超塑变形与晶格扩散有关,而后一类合金的超塑变形受晶界扩散等短程扩散控制。

1.1.2 NiAl及其合金的超塑性变形机理

本研究组的研究结果表明,NiAl及其合金的超塑性变形机理可分为如下3大类。

1) 粗晶NiAl合金的超塑性变形机理为位错滑移和攀移同时作用下的动态回复和动态再结晶。试验观察表明,变形前等轴晶NiAl的晶粒直径为200 μm,在1 100 ℃、初始应变速率为8.35×10−2s−1条件下进行超塑性变形,当应变量为0.40时,平均晶粒直径已减小至100 μm;应变量为0.92时,平均晶粒直径已细化为40 μm[18]。在高温变形过程中,晶粒尺寸随应变量增加而变细,这显然是动态再结晶的结果,TEM观察证实了这一观点。在应变初期晶粒内部存在大量的位错,表明位错的滑移和增殖占主导地位,并提供试样的主要应变量。位错密度的增加导致加工硬化,在真应力—真应变曲线上表现为应变初期应力的持续增加。局部形成位错胞亚结构表明在一定程度上发生了动态回复过程[18]。但在应变的后期,晶粒内部出现清晰的亚晶粒,在宏观形貌上表现为晶粒的细化,表明在变形过程中发生了动态再结晶[16],从而导致应变软化。在变形过程中,晶粒内部并未发现位错缠结导致的位错密度局部增高,而发现一些位错的胞状亚结构,表明这种动态再结晶过程与传统的动态再结晶过程是不同的。B2型长程有序金属间化合物NiAl具有一个重要特征,即在高温变形过程中,由于具有很高的层错能,被激活的位错在滑移过程中遇到障碍时并不分解成分位错,而是通过交滑移或攀移缓解应力集中,从而产生软化。攀移运动的结果使滑动位错形成短小的位错列,并随着变形的进行不断地吸收滑动位错,通过多边形化形成位错网络进而演化为小角度晶界甚至大角度晶界,因而进一步发生软化。这也是一种起源于动态回复的动态再结晶过程,是位错滑动与攀移共同作用的结果。这个过程吸收了高温变形产生的畸变能,使加工硬化与应变软化达到平衡,进而使变形呈现稳态流变,并且合金在此变形条件下不会产生颈缩,从而产生超塑性流变。因此,等原子比多晶NiAl的超塑性是通过变形过程中发生的动态回复与再结晶来实现的。从超塑性变形的激活能分析,粗晶NiAl合金的超塑性受晶格扩散控制,位错的攀移便是一种晶格扩散[18]。

表1 NiAl及其合金的超塑性变形有关参数[15]Table 1 Test data of superplasticity of monophase NiAl and NiAl-based alloys[15]

2) 细晶粒和中等晶粒NiAl合金的超塑性变形机理为晶界滑动,同时伴随有抑制孔洞形核和长大的动态回复。对NiAl-25Cr合金的实验观察表明,在超塑变形条件下,变形后拉长的共晶组织变为均匀分布的细晶组织,这是由于晶粒的滑动和转动,共晶条带组织在晶界处被打断发生扭折的结果。TEM观察表明,在超塑性变形的应力—应变曲线的稳态阶段,位错密度很低,几乎所有视场都可以观察到由位错组成的位错墙,在其附近偶尔发现一些位错[18],说明亚晶界与滑动位错发生了交互作用,因此,稳态流变的出现应是由于变形过程中产生的位错与亚晶界位错墙吸收的位错在数量上相互抵消的结果。此外,由于β-NiAl与α-Cr存在较小的晶格错配度,相界上总是存在位错网[18]。这些错配位错既可以吸收晶内滑动位错,也可向晶内发射位错,通过这种交互作用使形变过程中产生的应力得到松弛,从而避免晶界孔洞形核与长大。

3) 定向凝固NiAl合金的超塑性变形机理为晶内的位错滑移以及微弱的晶界和相界的滑动,同时伴随NiAl相的动态回复以及Ni3Al相内的动态再结晶。

有关NiAl合金超塑性变形的机理还有待进一步的深入研究。

1.2 适量稀土元素对NiAl合金室温塑性和高温抗氧化性能的影响

NiAl合金具有熔点高、密度低、抗氧化性好以及热导率优异等一系列特点,有望成为新一代高温结构材料,特别是涡轮导向叶片材料。然而,在中温以下NiAl合金的塑性差,限制了它的实际应用。为了改善其塑性,近几年来本研究组先后研究了不同稀土元素对NiAl合金组织和性能的影响。

稀土元素位于元素周期表中第Ⅲ副族,包括Sc、Y和15个La系元素,而且La系元素处于周期表中同一格内,这种特殊位置使之具有许多优异性能。本研究组[21−33]先后发表了Sc、Y、Ce、Nd、Dy、Ho和Gd这7种稀土元素作为微合金化元素对NiAl合金组织结构、力学性能和化学性能影响的研究结果。

1.2.1 稀土元素作为微合金化元素对NiAl合金室温塑性和强度的影响

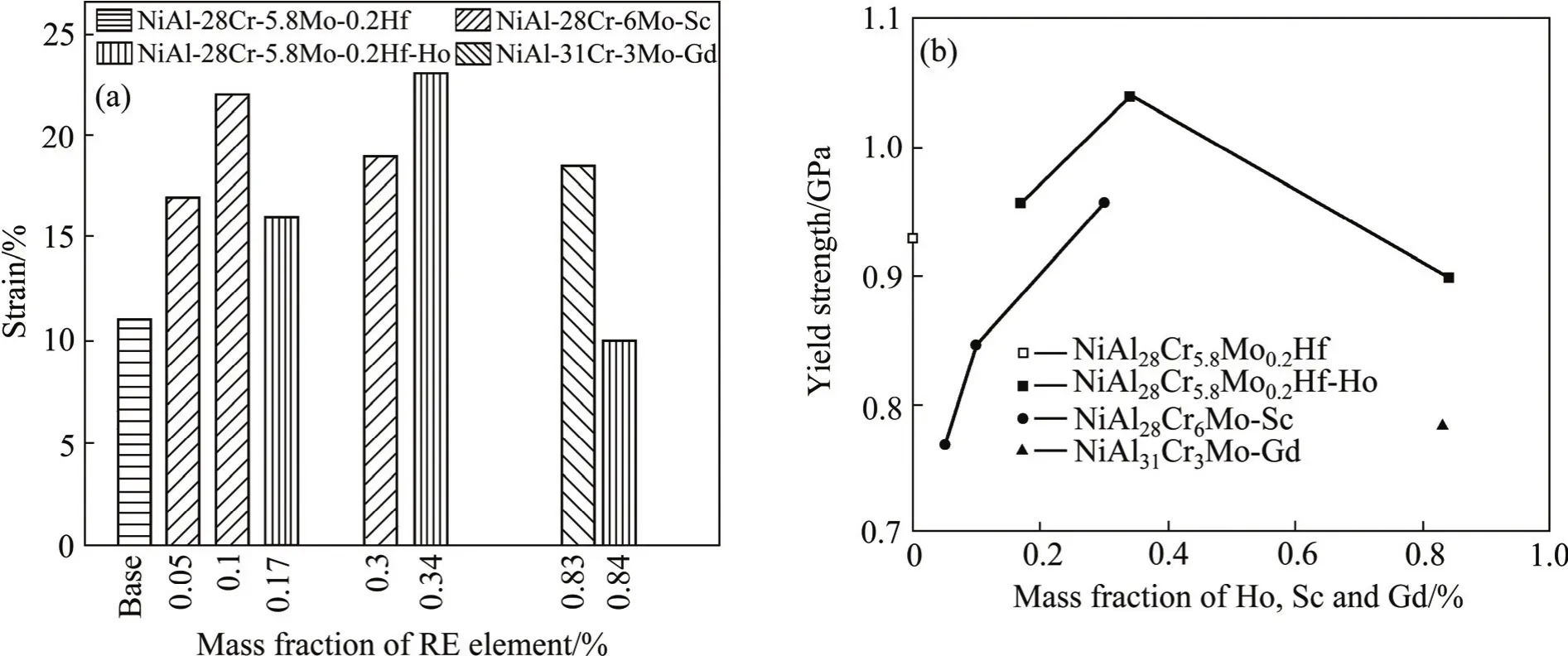

本研究组的研究结果表明[21−33],适量的稀土元素对NiAl合金进行微合金化,可以明显改善NiAl合金的室温塑性,而且还可明显增加NiAl合金的室温强度。图1和图2[33]所示分别为不同稀土元素含量对NiAl合金室温压缩塑性和屈服强度的影响。从图1(a)和图2(a)可以清楚看出,含适量稀土元素的NiAl-28Cr-5.5Mo-0.5Hf合金的室温塑性明显优于不加稀土元素合金的室温塑性。例如含有0.05%Ce合金的室温压缩率达14.8%,而不加稀土的合金的室温压缩率仅为9%;加入0.34%Ho(质量分数,%)的NiAl-28Cr-5.8Mo- 0.2Hf合金的室温压缩塑性最高,达23%,较不加Ho的基体合金的室温压缩率提高1倍。加0.05%Nd的NiAl-28Cr-5.5Mo-0.5Hf合金的室温屈服强度达1 531 MPa,明显高于无稀土合金的1 316 MPa。对于所有含不同稀土元素的合金,当稀土元素含量低于(或等于)0.1%(Y、Ce、Nd、Dy)或0.3% (Ho、Sc、Gd)时,室温压缩塑性和屈服强度都明显增加,而高于这一含量时,室温压缩塑性和强度都明显降低(见图1和图2),其中含0.05%Nd合金的室温强度和塑性均很好。适量稀土元素同样还可以提高高温拉伸塑性和强度。

图1 Y、Ce、Nd和Dy含量对NiAl-28Cr-5.5Mo-0.5Hf合金室温压缩塑性和屈服强度的影响[33]Fig.1 Effects of addition of Ce,Y, Nd and Dy on compressive ductility(a) and yield strenth(b) of NiAl-28Cr-5.5Mo-0.5Hf alloys at room temperature[33]

图2 Ho、Sc和Gd含量对NiAl-28Cr-5.8Mo-0.2Hf与NiAl- Cr-Mo共晶合金室温压缩塑性(a)和屈服强度(b)的影响[33]Fig.2 Effects of additions of Ho, Sc and Gd on compressive ductility(a) and yield strenth(b) of NiAl-28Cr-5.8Mo-0.2Hf and NiAl-Cr-Mo alloys at RT[33]

当稀土元素的含量(质量分数)在0.05%~0.3%范围时,所有NiAl共晶合金室温压缩强度和塑性都得到了显著改善,高温压缩强度和变形能力也都得到了提高。其原因有以下几点。

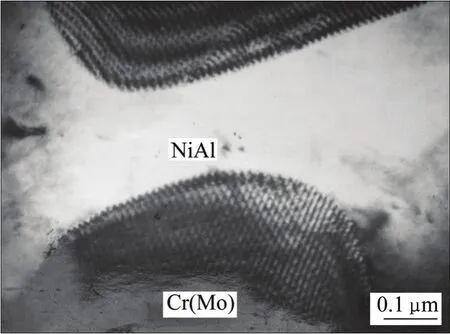

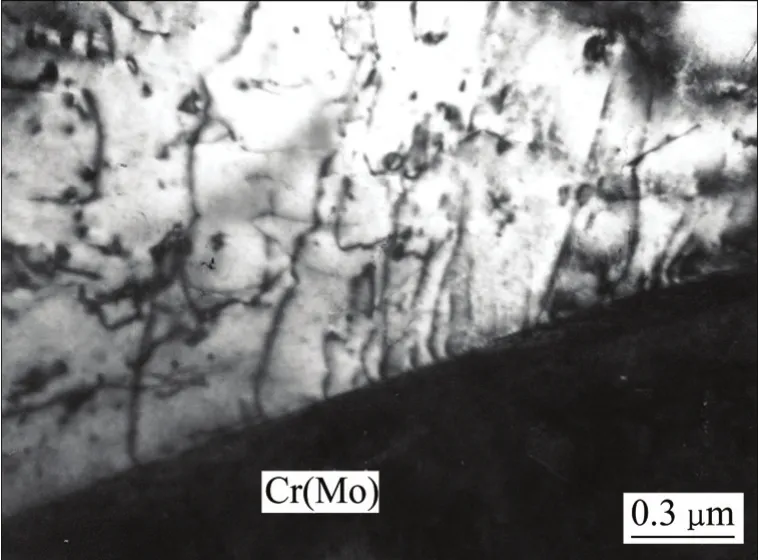

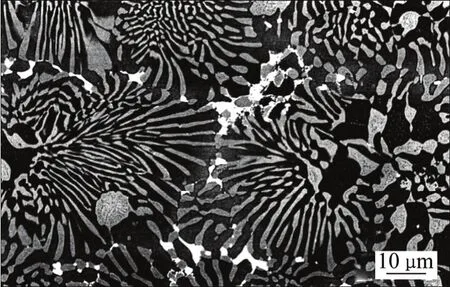

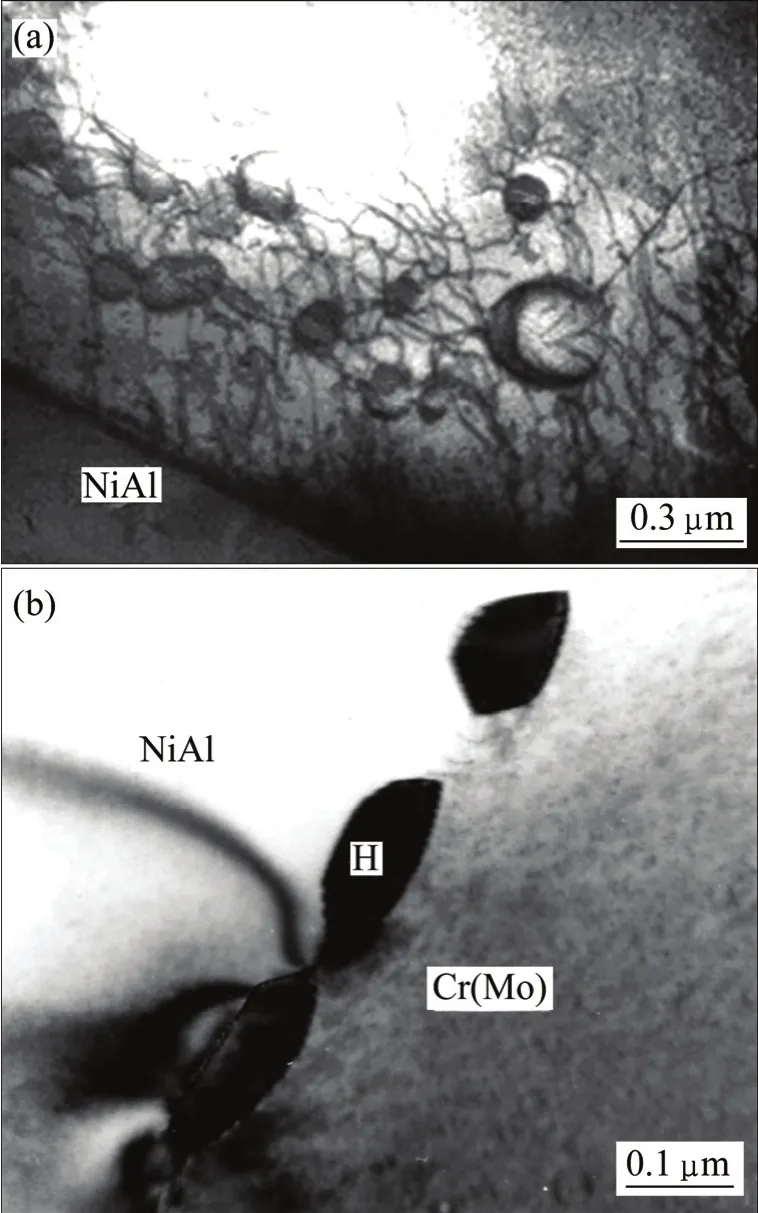

1) 共晶胞的细化和层片间距的减小是主要原因。NiAl和Cr(Mo)层片间距的减小使两者间界面增多,参见文献[18]中图4-16和图4-17。由于Cr(Mo)和NiAl两相的晶格常数非常接近,所以在两相界面处观察到界面错配位错网,如图3所示[33]。3套互呈120 ℃的规则位错网分布在NiAl/Cr(Mo)的相界面上,并交叉形成六角位错网络。这表明Cr(Mo)和NiAl两相界面呈半共格状态。界面位错的出现,是为了降低两相间由1.88%的晶格错配而产生的弹性应力,从而降低界面的能量[33]。合金中Cr(Mo)相的硬度大于NiAl相的硬度,所以在NiAl相中可观察到一定数量的位错,而在Cr(Mo)相中则很少发现位错。由于界面位错是不可动位错,并被限制在Cr(Mo)/NiAl界面上,所以它与NiAl相中可动位错的交互作用会吸引这些位错到界面附近(见图4)[33]。这些位错被钉扎在相界面处,并且排列很规则。由于界面位错网对基体中可动位错的钉扎作用会强化材料,提高合金的力学性能,因此适量稀土元素加入到NiAl-Cr(Mo)共晶合金中,可细化共晶胞,减小NiAl与Cr(Mo)相的层间距,增加界面数量,从而增加界面位错网,因而使含适量稀土的NiAl共晶合金强度增加。

图3 NiAl/ Cr(Mo)界面位错网[33]Fig.3 Interface dislocation networks on NiAl/Cr(Mo) interface[33]

图4 NiAl中的位错被钉扎在相界面上[33]Fig.4 Dislocations in NiAl phase pinned at interface[33]

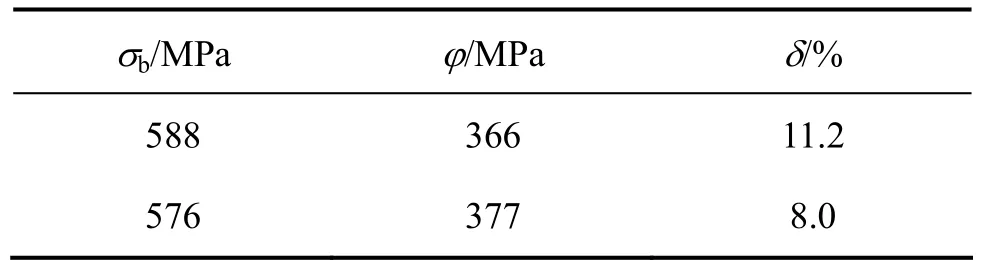

2) 稀土元素偏聚于晶界和相界(见图5)[33],可以消除晶界杂质,提高晶界结合力[18],改善晶界强度与塑性。

3) 稀土元素的原子半径较大,偏聚于晶界,降低晶界的有序度,减少Ni-Ni、Al-Al和Ni-Al之间的共价键,从而增加塑性。

4) 稀土元素的原子代替Ni和Al原子,产生固溶强化。文献[33]指出,NiAl合金中从固溶原子到间隙原子的临界半径是0.1 nm,而稀土元素的原子半径都大于0.1 nm,所以都以置换方式溶于基体中,原子半径愈大,引起的长、短程应力场愈大,则固溶强化效果愈好。

图5 NiAl(a)和NiAl+0.05%Nd(b)合金的原始晶界俄歇能谱[33]Fig.5 Auger electron spectra from fresh grain boundaries of NiAl(a) and NiAl+0.05%Nd(b)[33]

过量稀土元素降低力学性能是由于稀土化合物的形成,它们在凝固过程中作为NiAl和Cr(Mo)共晶的核心,导致NiAl和Cr(Mo)棒的粗化,从而减少了NiAl和Cr(Mo)相界面积,相应减少了界面位错网络,使合金的强度降低。同时,粗大的NiAl和Cr(Mo)棒对室温压缩塑性有害,而且无规则相的形成降低界面结合力,恶化了合金的力学性能。

1.2.2 稀土元素作为微合金化元素对NiAl合金抗氧化性能的影响

适量的稀土元素Y、Ce、Nd、Dy和Ho等都明显改善NiAl合金的抗氧化性,使氧化动力学曲线发生改变,导致氧化质量增加显著减小。

加入不同含量稀土元素Ce的NiAl合金在1 100℃的恒温氧化动力学曲线表明,当Ce含量低于0.1%时,其氧化质量增加小于基体合金NiAl-28Cr-5.5Mo-0.5Hf的;当Ce含量大于0.1%时,其氧化质量增加大于不加稀土合金的;而当Ce含量等于0.5%时,氧化质量增加急剧增大。稀土元素Nd和Y等也有类似结果[33]。

本研究组的研究结果还表明[33],不同Ce含量的NiAl-28Cr-5.5Mo-0.5Hf合金在1 100 ℃的氧化动力学曲线都近似服从抛物线规律。氧化动力学曲线都具有两个抛物线速度常数。在初期氧化阶段,氧化膜生长速率较快,氧化膜中含有大量亚稳的θ-Al2O3,对氧化过程起控制作用,所以抛物线速度常数较大;而氧化一定时间进入稳态氧化后,大部分θ-Al2O3转变为α-Al2O3,它对离子的阻碍作用明显好于θ-Al2O3,氧化速率降低,因而抛物线速度常数较小。稀土元素的加入显著降低抛物线速度常数,有些稀土元素使氧化动力学曲线不再服从抛物线规律,而是服从反映抗氧化性更好的立方规律,甚至5次方规律。

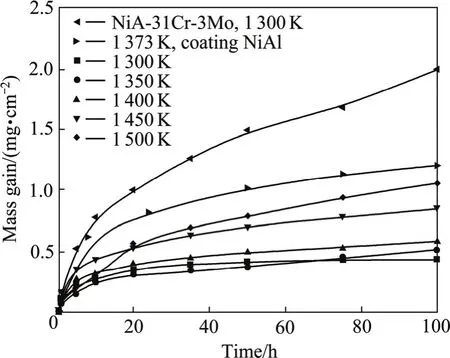

图6所示为NiAl-30.9Cr-3Mo-0.1Dy合金在不同温度下的恒温氧化动力学曲线[27]。由图6可见,NiAl-30.9Cr-3Mo-0.1Dy合金的氧化质量增加随着温度的升高而增加。氧化初期,氧化质量增加明显,10 h后,合金的氧化质量增加平稳。NiAl-30.9Cr-3Mo-0.1Dy合金的氧化质量增加远小于NiAl-31Cr-3Mo合金的氧化质量增加。在1 027 ℃氧化100 h后,NiAl-31Cr-3Mo合金的氧化质量增加速率为0.199 g/(m2⋅h),其氧化质量增加是NiAl-30.9Cr-3Mo-0.1Dy合金在同样试验条件下氧化质量增加的4倍左右。在1 227 ℃下,Ni-33Al-30.9Cr-3Mo-0.1Dy合金试样的氧化质量增加甚至低于NiAl-28Cr-5Mo-1Hf合金表面施加NiAl微晶涂层试样在1 100 ℃的氧化质量增加[34]。

图6 NiAl-30.9Cr-3Mo-0.1Dy合金在不同温度下的氧化动力学曲线[33]Fig.6 Isothermal oxidation kinectic curves of NiAl-30.9Cr-3Mo-0.1Dy at various temperatures[33]

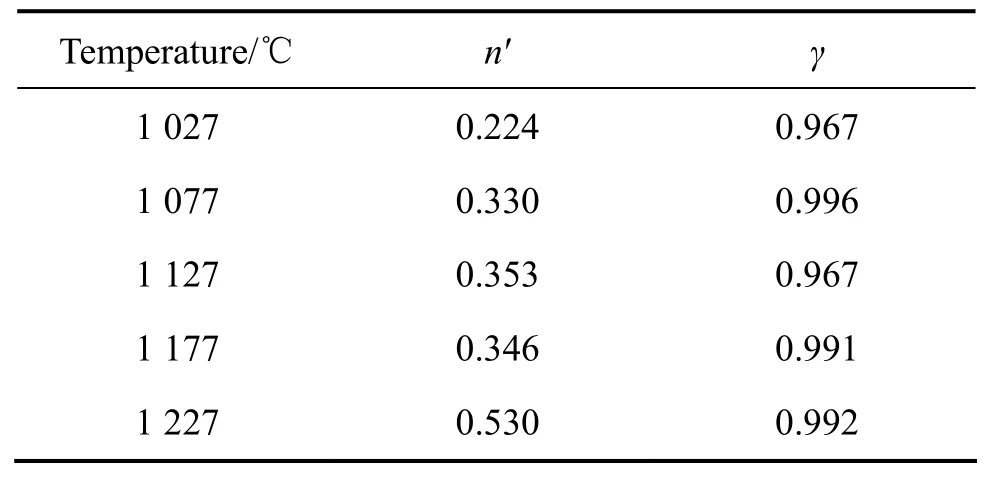

表2 在不同温度时NiAl-30.9Cr-3Mo-0.1Dy合金的氧化动力学方程指数n′和相关系数γ[33]Table 2 Indexes of oxidation kinetics equation and corvelation coefficient (γ) for NiAl- 30.9Cr-3Mo-0.1Dy[33]

将图7[33]中的曲线用指数方程进行拟合,给出的指数n′如表2所列。由表2可见,氧化温度为1 227 ℃,合金的氧化动力学曲线遵循抛物线关系,与其他温度条件相比,合金的抗氧化性能要差;而氧化温度在1 077~1 177 ℃之间,氧化动力学曲线均符合立方抛物线关系;当氧化温度为1 027 ℃时,氧化动力学曲线则符合5次方关系。从拟合相关系数γ可知,所拟合的NiAl-30.9Cr-3Mo-0.1Dy合金的氧化指数有很高的可靠性。

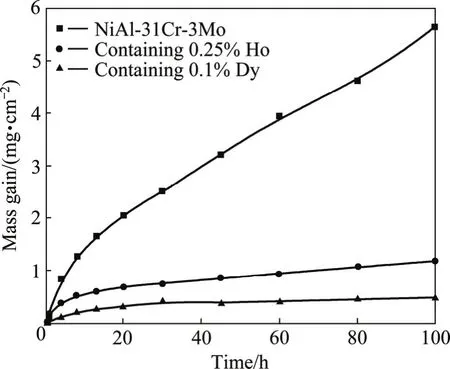

添加稀土元素同样可以显著提高抗循环氧化能力。图7所示为稀土元素Ho和Dy含量(摩尔分数,%)对NiAl-31Cr-3Mo合金循环氧化影响的动力学曲线。与恒温氧化结果相似,添加Ho和Dy后,合金的抗循环氧化性能大幅度提高。在1 127 ℃时,添加Ho和Dy合金的循环氧化质量增加分别为1.2 mg/cm2和0.48 mg/cm2,与NiAl-31Cr-3Mo合金的氧化质量增加(5.7 mg/cm2)相比,有显著改善。另外,对比恒温氧化的结果,与基体合金的高温循环氧化质量增加相比较,添加稀土元素Ho的合金恒温氧化质量增加有明显的增加;而添加了Dy元素的合金的高温循环氧化质量增加,要比相同温度下基体合金恒温氧化质量增加有一定程度的降低。

图7 3种合金在1 127 ℃的循环氧化动力学曲线[33]Fig.7 Cyclic oxidation kinetics of three alloys at 1 127 ℃[33]

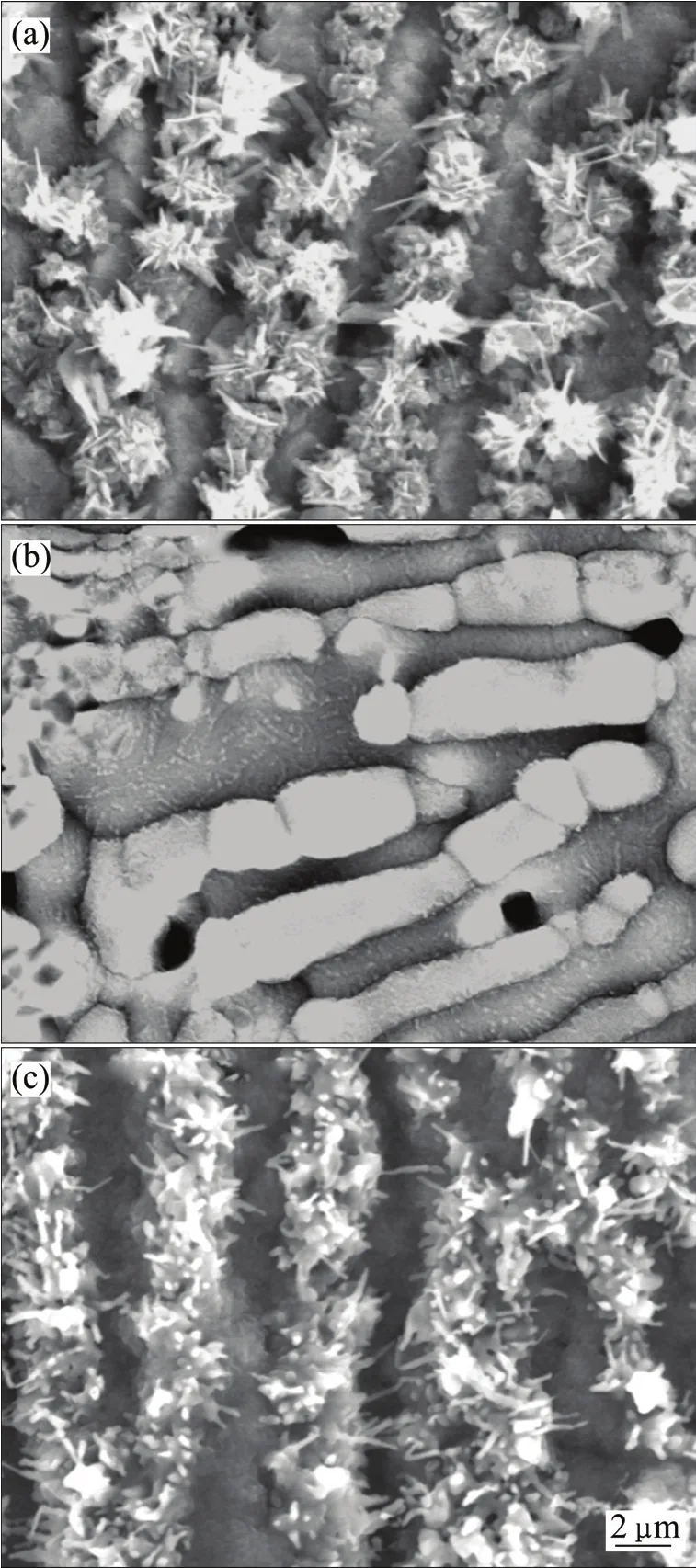

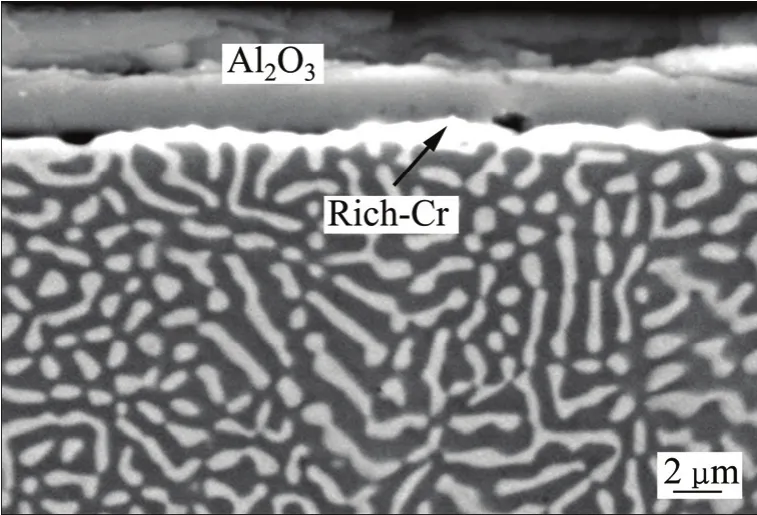

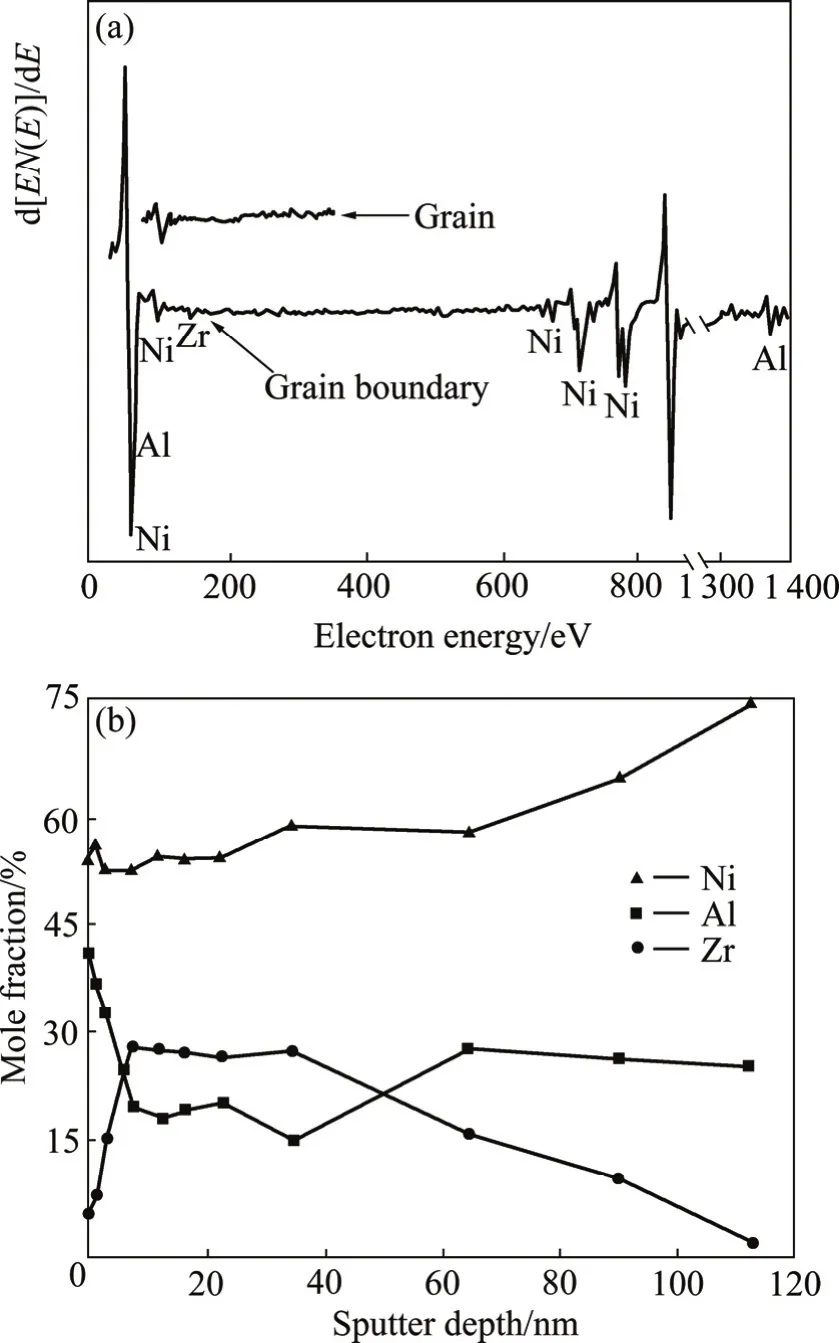

本研究组的研究结果表明[21−33],所研究的基体合金均为NiAl共晶合金,组织为层片状的Cr(Mo)相分布于NiAl基体中。经1 000 ℃以上高温氧化后,在初始阶段,NiAl相上形成大量针状θ-Al2O3,而Cr(Mo)相上则形成大量Cr2O3瘤状物(见图8)[33];进入稳态氧化阶段,NiAl相上的θ-Al2O3转变为α-Al2O3,氧化膜的防护性能明显提高,而Cr(Mo)相上的Cr2O3瘤状物在高温时会形成CrO3气态挥发物,破坏表面的氧化膜,表面逐渐变成疏松的蜂窝状,并有少量剥落。当NiAl共晶合金中加入适量稀土元素后,加速了θ-Al2O3向α-Al2O3的转变,提高了Al2O3的生长速率,降低了Cr(Mo)相形成Al2O3的临界浓度,使低Al含量的Cr(Mo)相能够形成Al2O3。因此,在高温氧化过程中,共晶合金表面能形成完整而致密的Al2O3防护膜。形成致密Al2O3防护膜的原因有以下几个方面。首先,稀土元素改善氧化膜的粘附性。稀土元素偏聚于氧化物的晶界,细化晶粒,提高氧化膜的塑性,改善氧化膜抗裂纹能力。其次,活性稀土元素的原子偏聚于晶界改变传质机制。在氧化过程中,不加稀土元素的合金中阳离子向外扩散为主要模式,使氧化膜与金属界面疏松多孔;含稀土元素的合金中氧离子向内扩散为主要模式,显著减少甚至消除氧化膜和金属界面上的空洞,增加了氧化膜与金属的结合力。最后,在Al2O3氧化膜与基体界面形成富Cr层(见图9)[33]。富Cr层的膨胀系数与Al2O3在1 027~1 227 ℃的膨胀系数基本相同,不会由于热应变而破坏氧化膜,同时富Cr层塑性较好,氧化膜可以通过富Cr层的塑性变形而有效地释放所产生的内应力,从而进一步改善氧化膜的附着力。

因此,适量稀土元素加入到NiAl共晶合金中,可明显细化NiAl合金的组织和晶粒尺寸,有效提高合金的室温塑性和室温至高温拉伸强度,显著改善高温抗氧化性能;而过量稀土元素可在合金中形成稀土化合物,降低NiAl合金的力学性能和抗氧化性能。本研究组研制成功的一种用稀土元素钬或镝合金化的镍铬钼共晶合金,其制备方法获得中国发明专利[35]。

1.3 NiAl合金的韧脆转变行为及其机理

1.3.1 NiAl合金的韧脆转变行为

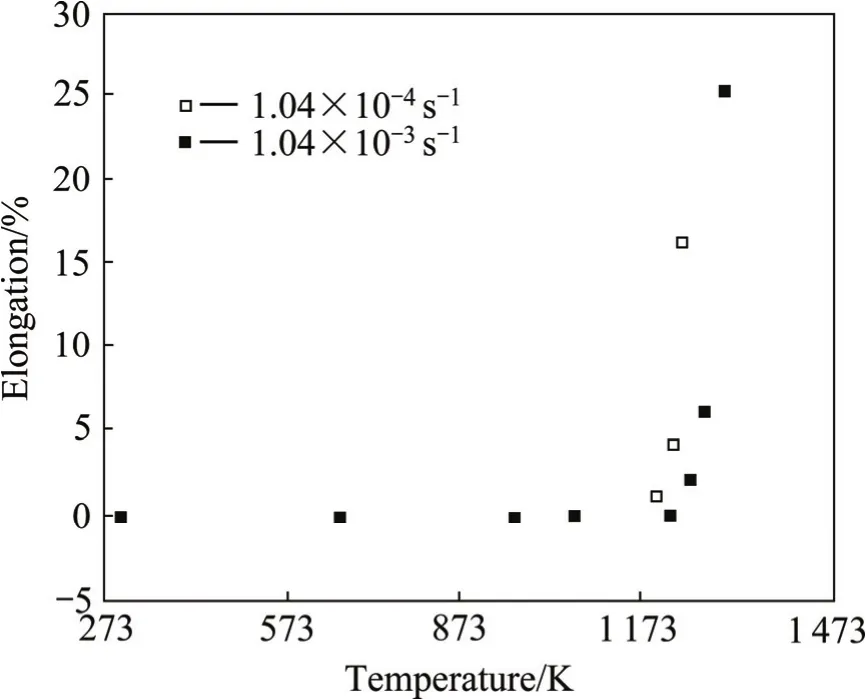

NiAl及其合金在室温至某一温度拉伸塑性很低,非常脆,超过这一温度塑性明显增加,这种转变称为韧脆转变(BDT),这一温度叫做韧脆转变温度(Brittle to ductile transition temperature, BDTT)。本研究组[36−40]研究了定向凝固NiAl-15Cr和NiAl-Cr(Mo)-Hf以及等轴晶NiAl-33.5Cr-0.5Zr和NiAl-9Mo等共晶合金的韧脆转变及其机理。

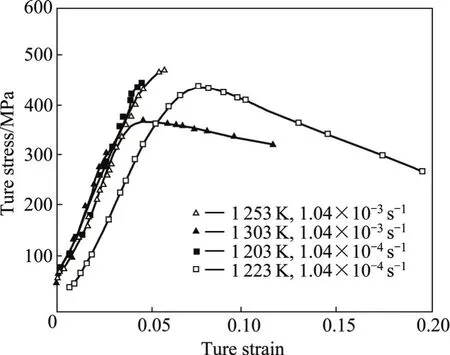

定向凝固NiAl-28Cr-5.5Mo-0.5Hf合金,经1 300℃、100 MPa、2 h热等静压(HIP)处理和1 050 ℃、40 h时效处理,其拉伸塑性与温度和应变速率的关系曲线如图10所示[40]。由图10可见,韧脆转变温度随应变速率的增加而提高,表现出明显的应变速率依赖性。在韧脆转变温度附近,典型的真应力—真应变曲线如图11所示[40]。由图11可见,在韧脆转变温度以下,材料发生屈服后显著加工硬化,然后脆性断裂;在该温度以上,材料屈服后,经历加工硬化达到一个峰值应力,随后加工软化并经过较大的塑性变形,最后稍稍产生颈缩后断裂。

图8 在不同温度氧化1 h后NiAl-31Cr-3Mo合金的表面氧化膜形貌[33]Fig.8 Surface morphologies of scales for NiAl-31Cr-3Mo after 1 h at 1 027 ℃(a), 1 077 ℃(b) and 1 127 ℃(c)[33]

图9 NiAl-30.9Cr-3Mo-0.1Dy合金在1 177 ℃氧化100 h后试样的截面组织[33]Fig.9 Cross section microstructure of surface scale for NiAl-30.9Cr-3Mo- 0.1Dy at 1 177 ℃ for 100 h[33]

图10 应变速率和温度对NiAl-Cr(Mo)-Hf合金拉伸塑性的影响[40]Fig.10 Effect of strain rate and temperature on tensile ductility of NiAl-Cr(Mo)-Hf alloy[40]

图11 韧脆转变温度附近NiAl-Cr(Mo)-Hf合金的真应力—真应变曲线[40]Fig.11 True strain—true stress curves of NiAl-Cr(Mo)-Hf alloy near BDTT[40]

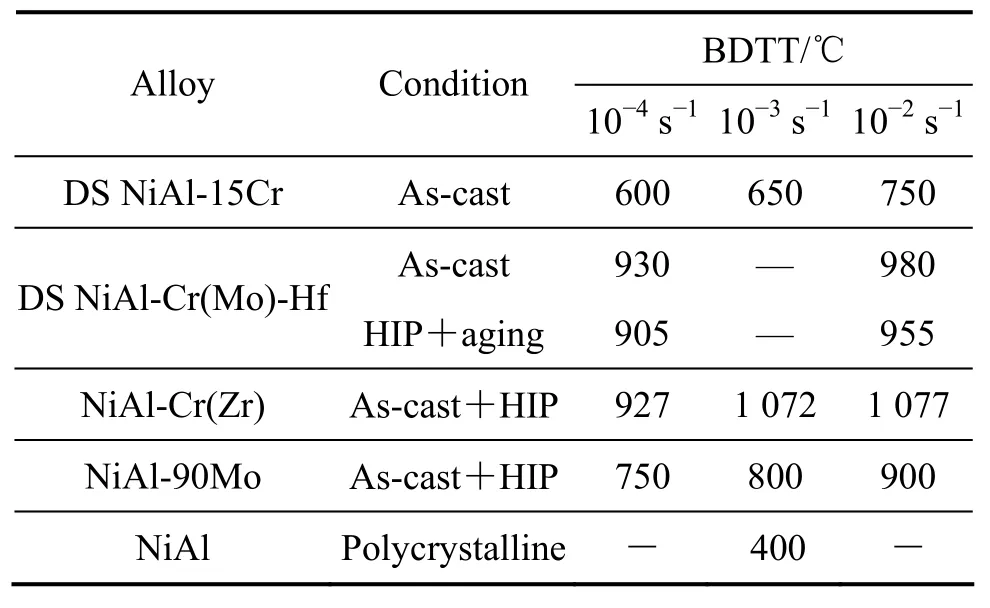

4种NiAl合金的韧脆转变温度如表3所列。由表3可见,NiAl合金韧脆转变温度取决于化学成分、组织和应变速率等因素。以应变速率为10−4s−1条件下的韧脆转变温度为例,4种不同成分的合金在600~930℃之间变化,而等摩尔比NiAl的韧脆转变温度仅为600 ℃。组织结构也影响韧脆转变温度,例如,NiAl-Cr-(Mo)-Hf合金在应变速率为10−2s−1时,铸态组织的韧脆转变温度为980 ℃,HIP+时效处理组织的韧脆转变温度为955 ℃。此外,应变速率的影响也很明显,对于定向凝固NiAl-15Cr、NiAl-Cr(Zr)和NiAl-9Mo合金,应变速率提高2个数量级,韧脆转变温度提高 150 ℃,而NiAl-Cr(Mo)-Hf合金的韧脆转变温度只提高50 ℃。

表3 NiAl合金的韧脆转变温度Table 3 BDTT of NiAl alloys

在韧脆转变温度附近,除塑性发生突变外,断口形貌也发生显著变化。所有4种合金的断口特征,在韧脆转变温度以下,均为脆性的相界剥离,有的还带有β相的解理特点;而在韧脆转变温度以上,断口均呈韧性断裂特点[18]。

1.3.2 NiAl合金的韧脆转变机理分析

NiAl合金发生韧脆转变意味着变形机理发生了变化。韧脆转变温度以下,多晶NiAl开动的滑移系均为〈001〉{110},可动位错密度较低,只有3个独立滑移系,相邻晶粒间形变不协调,产生应力集中,塑性很低。所研究的4种NiAl共晶合金除晶界外,还有相界,由于相界面偏聚有C、O和N等杂质元素或Hf原子等金属原子,相界面结合较弱,因此,更易成为裂纹形核与扩展的通道,造成相界剥离。韧脆转变温度以上,NiAl合金的塑性很高,其机理可从韧脆转变温度范围内的变形激活能进行分析。

在高温时,合金经历明显的韧脆转变,而NiAl合金的屈服强度随应变速率变化而变化,这说明合金的变形过程是由热激活控制的。由于屈服强度(σys)明显依赖于应变速率,韧脆转变的机理也一定与应变速率有关,因此,可用Arrhenius公式进行计算:

式中:A为常数;R为摩尔气体常数;Q1为激活能;T为绝对温度。在屈服应力的对数与温度的倒数关系曲线上,直线斜率的改变意味着机理发生了变化。分析这些数据可以得到Q1。又由于合金的韧脆转变温度与应变速率有关,因此,韧脆转变变形机理也与应变速率有关,即

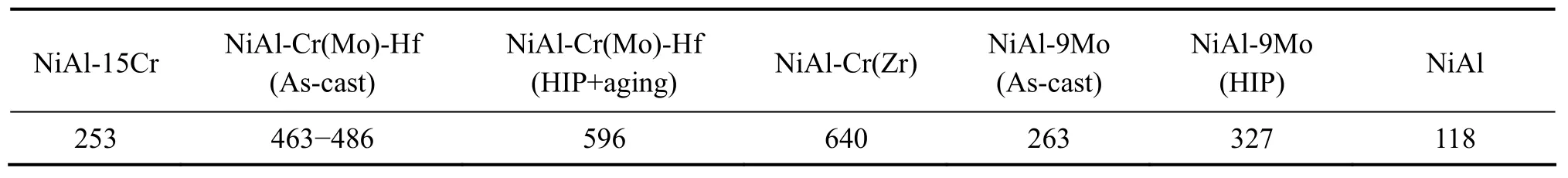

按式(1)求得NiAl-15Cr合金表观激活能(Qa)值为486 kJ/mol,按式(2)求得的Qa值为463 kJ/Mol。其他合金按式(2)求出的Qa值结果如表4所列。由表4可以看出,NiAl-15Cr和NiAl-9Mo合金的韧脆转变激活能与NiAl的体扩散激活能220~300 kJ/mol相吻合。这意味着合金的韧脆转变来自于NiAl相中发生的晶格扩散,韧脆转变过程受NiAl体扩散所控制。而NiAl-Cr(Mo)-Hf和NiAl-Cr(Zr)合金的韧脆转变激活能在463~640 kJ/mol范围,远远高于NiAl的体扩散激活能,这主要是由于Cr、Mo和Hf或Zr的固溶强化和Heusler相或富Zr相的沉淀强化,增大了位错运动的阻力,从而提高了变形激活能[18]。从图11可见,韧脆转变与应变软化相对应,而应变软化是由于在韧脆转变温度以上的高温,热激活控制的位错攀移过程容易进行,使晶界区域的独立滑移系由3个增加到5个,从而促进了动态回复和动态再结晶过程的发生。

1.4 纳米晶NiAl合金及其复合材料的强韧化

现代材料科学显示出向两个极端方向发展的趋势。一方面,消除晶界,材料向单晶发展,如人们把涡轮叶片制备成单晶并成功地应用于先进航空航天发动机和燃气轮机上;而另一方面,增加晶界,晶粒直径向愈来愈细的方向发展。目前,通过显微组织细化已把结构与性能关系的范围扩展到纳米尺寸量级,使之成为冶金学研究的一个前沿课题。在纳米材料中,界面成为重要的组元,导致材料出现一些独特的物理、化学及力学现象。为了提高NiAl合金的塑性和韧性,从1993年开始,本研究组研究了纳米晶NiAl合金及其复合材料的制备工艺、组织结构与力学性能。

1.4.1 纳米晶NiAl具有良好的力学性能与热稳定性

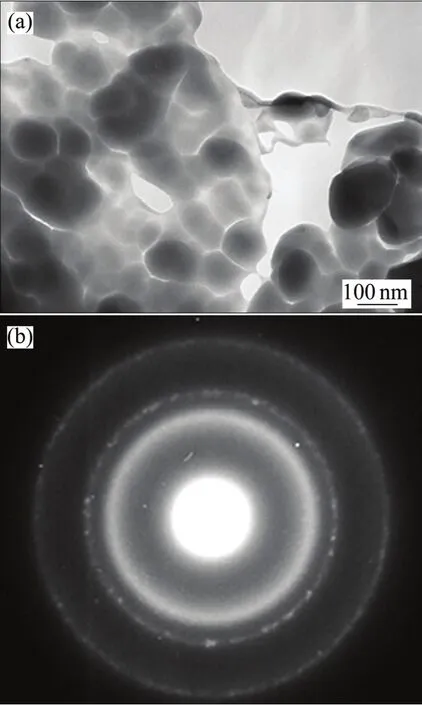

利用机械合金化(MA)方法,在高能球磨机中球磨按比例配制的Ni粉和Al粉混合粉末,通过爆炸反应生成纳米晶NiAl粉末,平均晶粒尺寸可达几个纳米[41]。然后,选择合适的热压条件将NiAl纳米晶粉末制成纳米块体材料。在900~1 000 ℃、23 MPa~ 3 GPa、0.2~1 h的热压条件下,纳米块体材料的晶粒尺寸在25~40 nm范围[42]。

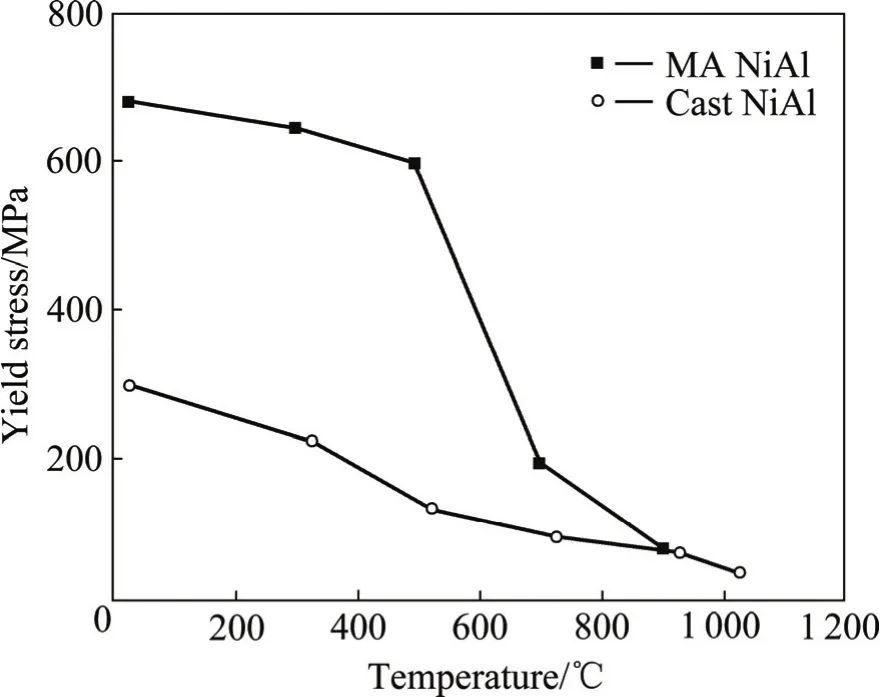

纳米NiAl块体材料室温至高温的压缩屈服强度与温度的关系如图12所示[43]。由图12可见,纳米晶NiAl的室温屈服强度是普通粗晶铸造NiAl的2倍以上,至500℃仍保持这种优势。700 ℃屈服强度明显降低,但较铸态NiAl仍然高一倍。纳米晶NiAl在室温下的压缩变形量为5%,比铸态粗晶NiAl(2.8%)要高80%,高温塑性也有明显提高。纳米晶NiAl与铸态粗晶的NiAl相比,实现了强韧化。纳米块体材料700℃以下屈服强度的提高来源于晶粒细化,偏离化学计量比以及α-Al2O3陶瓷颗粒的存在,而塑性的改善也与晶粒的纳米化有关,因为细晶可增加变形的均匀性和晶界协调变形的能力;并可降低应力集中,推迟微坑和微裂纹的形成,增加裂纹扩展路径[18]。

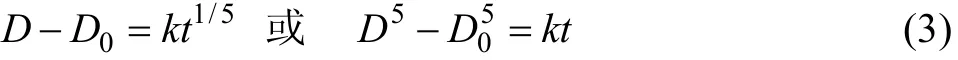

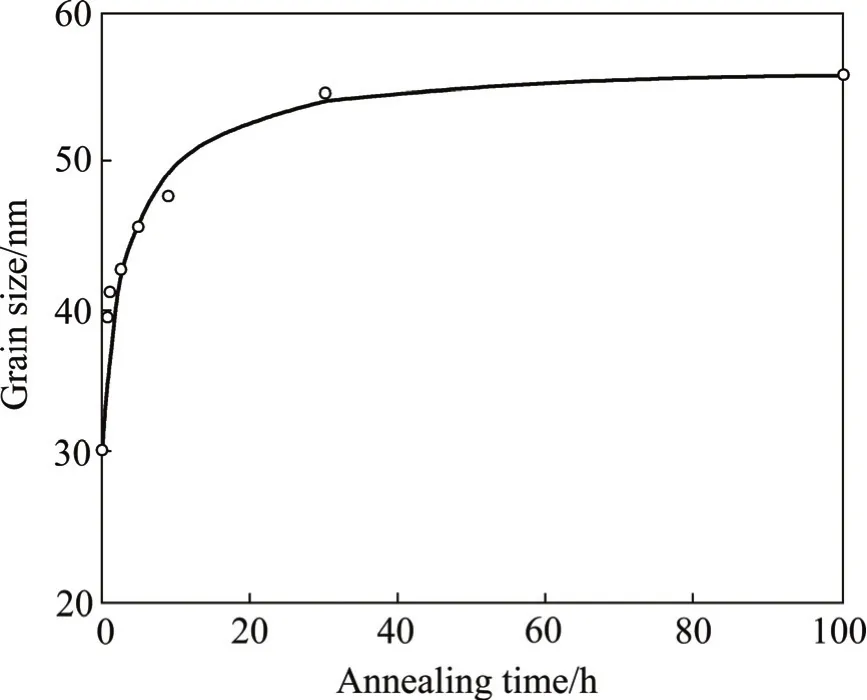

纳米晶NiAl经过1 000 ℃退火100 h,材料的结构不发生变化,仍为β-NiAl。图13所示为利用Scherrer公式测得的不同退火时间的晶粒直径的变化[42]。由图13可以看出:在退火初期,晶粒直径迅速增大,然后长大趋势逐渐变小;当退火时间达到30 h时,晶粒直径从原来的30 nm增大到约55 nm;进一步退火后,晶粒直径几乎不变,仍然保持在纳米级。

纳米晶NiAl的平均晶粒尺寸与退火时间的关系可以表示为

式中:D0为原始晶粒直径;D为t时刻的晶粒直径;k为常数;n为晶粒长大因子。长大因子n=5,略低于普通粗晶NiAl的长大因子(n=6),但比纯金属的理想值(n=2)高得多。这说明纳米晶NiAl在1 000 ℃以下是稳定的。

本研究组[42]测量不同退火温度下的晶粒(平均晶粒或最大晶粒)长大速率G,并利用下式的关系可以求得晶粒长大激活能Q:

式中:G0和R是常数;T为绝对温度。纳米晶NiAl材料的晶粒长大激活能为166.7 kJ/mol。纳米晶NiAl的晶粒长大激活能与NiAl在650~1 000 ℃的扩散激活能171 kJ/mol相近,因而退火过程中晶粒长大是由界面扩散机制控制的。

表4 NiAl合金在韧脆转变温度范围的表观激活能Table 4 Activity energies of NiAl alloys within range of BDTT (kJ/mol)

图12 纳米晶NiAl的压缩屈服强度与温度的关系[43]Fig.12 Relationship between compressive yield stress and temperature of nanocrystalline NiAl[43]

图13 1 000 ℃时纳米晶NiAl的晶粒尺寸与退火时间的关系[42]Fig.13 Relationship between grain size and annealing time of nanocrystalline NiAl at 1 000 ℃[42]

纳米晶NiAl在高温退火过程中具有良好的晶粒尺寸稳定性,其原因有两方面:1) 在高能球磨过程中难于避免地要生成少量的Al2O3粒子,分布于晶界或晶内,从而有效地阻止晶粒在高温长大;2) NiAl晶粒内的无序区阻止晶粒长大。大量高分辨电镜观察表明[44],一个大直径NiAl粒子内部常存在许多小直径的NiAl,它们尚未合并在一起。这些小直径NiAl粒子取向各异,而且粒子间存在无序区。这些无序区阻止了小粒子与大粒子以及小粒子之间的合并,从而有利于晶粒在高温时稳定。

1.4.2 纳米晶NiAl合金的良好强度与塑性

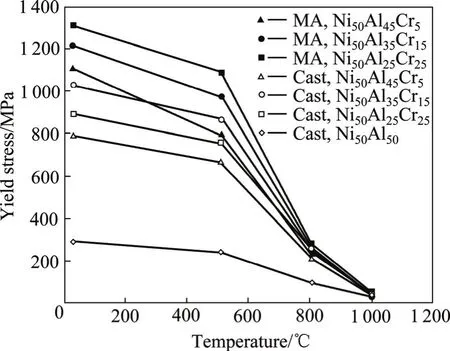

本研究组[45−47]先后研究了不同含量的Ti、Fe、Co、Cr等合金元素对NiAl机械合金化过程、反应机理和反应产物的影响,并测试了纳米块体材料的力学性能,图14[18]所示为纳米晶NiAl(Cr)块体材料和铸态参比样的屈服强度与温度的关系曲线[46]。由图14可以看出,低温和中温区随着Cr含量的增加,无论是铸态,还是纳米块体材料,其屈服强度均明显提高。这种强化趋势一直保持到800 ℃,超过800 ℃时,试验材料的屈服强度差别较小,但仍明显高于铸态NiAl的屈服强度,到1 000 ℃,试验材料的屈服强度与铸态的基本一致。这说明Cr的固溶及沉淀强化作用随温度的升高而减弱,同时也反映过小的晶粒使高温强度降低。NiAl(Cr)纳米块体材料表现出较高的室温及中温屈服强度,其原因是:Cr的固溶强化与沉淀强化,晶粒细化提供的强化和粉末污染产生的Al2O3陶瓷颗粒的弥散强化。少量γ′-Ni3Al(Cr)相存在所造成的反常屈服效应也会对中温强度的改善起到一定的作用。

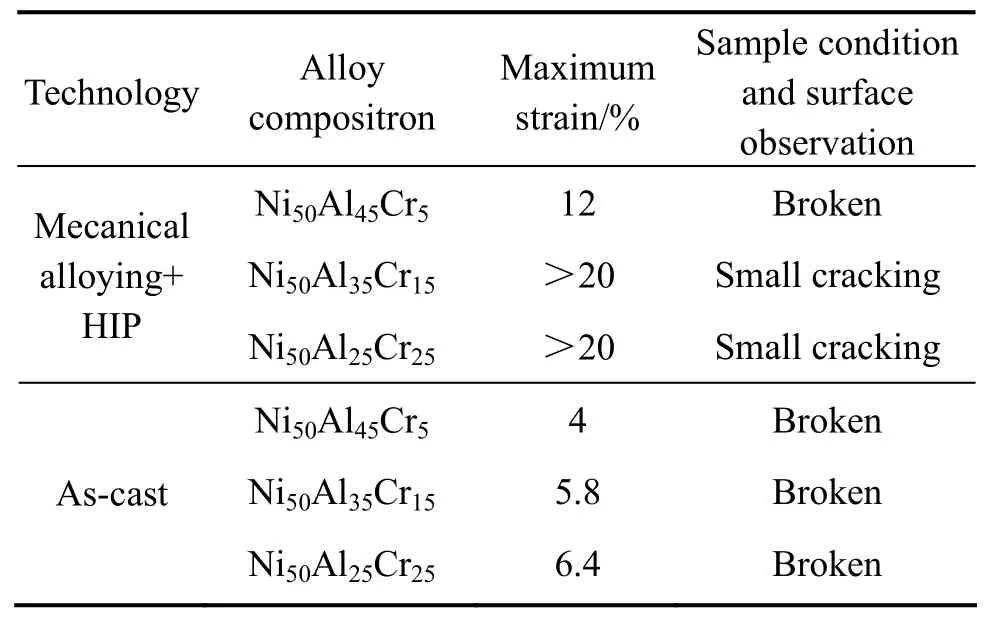

表5所示为NiAl(Cr)纳米块体材料与铸态参比样室温压缩塑性的比较结果[18]。实验结果表明,机械合金化合成的纳米材料都显示了大于10%的室温压缩塑性,试样表面较平坦。其中,纳米晶Ni50Al25Cr25块体压缩至20%仍没有裂纹出现。铸态纯NiAl在压缩至2.8%后破碎。而NiAl(Cr)铸态参比样的压缩塑性虽较铸态纯NiAl好,但仍较低,在4%~7%之间,且在压缩过程中,试样表面可发现有微小裂纹产生。可见,纳米块体NiAl(Cr)合金室温塑性良好,变形均匀。强度和塑性同时提高。

图14 NiAl(Cr)块体材料和铸态样品的压缩屈服强度与温度的关系[46]Fig.14 Relationship between compressive yield stress and temperature of consolidated NiAl(Cr) and cast alloys[46]

表5 Ni50Al50−xCrx(x=5, 15, 25)纳米块体材料与铸态样品的室温压缩塑性对比[18]Table 5 Comparison of room temperature compressive ductility of nanocomposites Ni50Al50−xCrx(x=5, 15, 25) and cast alloys[18]

1.4.3 NiAl纳米晶复合材料的强韧化

通过第二相的强化作用制备复合材料,有助于增强NiAl材料的高温抗蠕变变形能力。此外,第二相颗粒的存在也可以阻碍晶界迁移,抑制晶粒的长大,提高材料的热稳定性,使材料保持精细的组织结构。制备NiAl基复合材料已成为提高NiAl性能最有希望的途径。目前,机械合金化工艺已用来制备NiAl基纳米复合材料。将元素粉末混合球磨,通过爆炸反应生成NiAl和强化相。在这种爆炸反应合成的复合材料中,强化相是原位反应生成的。这种原位生成的强化相由于比外加强化相具有更好的界面结构以及颗粒分布,将会给这种纳米复合材料提供更优越的性能。

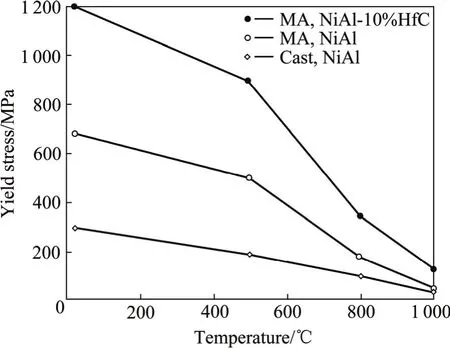

用机械合金化方法已先后制备出纳米晶NiAl-TiC[48−49]、NiAl-HfC[50−51]和NiAl-HfB2[52−53]等NiAl纳米晶复合材料。NiAl-10Hf(质量分数,%)不同温度下的屈服强度如图15所示[51],可见,在室温下,NiAl-10HfC复合材料的屈服强度为铸态NiAl的4倍;1 000 ℃时,NiAl-10 HfC的屈服强度分别是铸态NiAl和纳米晶NiAl块体材料的3倍和2倍。NiAl-10 HfC复合材料具有较好的抗变形能力归因于较大的强化相颗粒分布于晶界,能够抑制基体晶粒间的滑动和转动并阻碍位错越过晶界,从而强化基体晶界。基体晶粒内部弥散分布的较小的强化相强烈地阻碍位错的运动,从而有效地提高了基体的强度。

NiAl-10HfC复合材料在应变速率为1×10−3s−1的室温压缩过程中最大变形量达14%,是铸态NiAl的5倍,500 ℃时压缩变形量达到20%,800 ℃以上压缩量达到40%时仍未出现应力下降现象,肉眼观察也未发现有裂纹产生。分布在基体中的球状HfC强化相可以有效地阻止基体内裂纹的扩展或增加裂纹扩展的途径,起到延缓材料断裂的作用,所以,NiAl-10HfC复合材料既具有较好的高温强化效果,又未引起塑性的明显降低。

图15 在不同温度下NiAl-10HfC复合材料的屈服强度[51]Fig.15 Yield strength of NiAl-10HfC composites at different temperatures[51]

1.4.4 NiAl合金纳米复合材料的强化

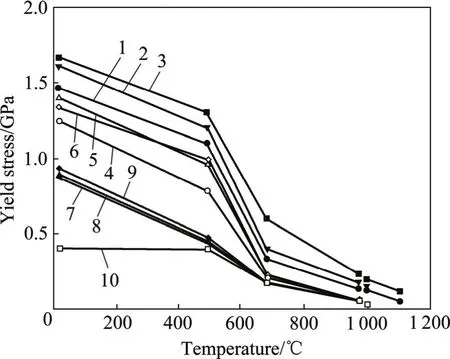

图16所示为NiAl(Co)-TiC纳米复合材料和NiAl(Co)纳米块体材料及铸态参比样的屈服强度随温度变化的关系[54]。由图16可见,随着温度的升高,材料的屈服强度普遍降低,但NiAl(Co)合金纳米复合材料的屈服强度始终高于NiAl(Co)合金纳米材料的屈服强度,而NiAl(Co)合金纳米材料的屈服强度又明显高于铸态NiAl(Co)合金的屈服强度。固溶强化、晶粒细化强化和TiC弥散强化综合作用导致NiAl(Co)-TiC纳米复合材料具有较高屈服强度。

1.5 内生颗粒增强NiAl基复合材料及其强韧化机制

采用自行研制的热压放热反应合成法(HPES)制备了NiAl-TiB2[55]、NiAl-TiC[56],NiAl/Cr(Mo)-TiC[57−58],NiAl-Ni2AlTi-TiC[59],NiAl-Al2O3-TiC[60]和NiAl-30Fe-TiC[18]等内生颗粒增强复合材料,并系统地研究了它们的合成机理、组织结构、界面和力学性能。与NiAl比较,这些NiAl基复合材料实现了强度、塑性和韧性的同时提高。其中,NiAl-20%TiB2(体积分数)的高温力学性能已超过国外目前最好的同类材料的高温力学性能(见表7),而用HPES法制备的NiAl-20%TiC的综合性能也优于用反应热等静压(RHIP)法制备的NiAl-20%TiB2综合性能,为国内外首创已获中国发明专利证书[61]。在NiAl基复合材料的实用化进程中走出了坚实的一步。下面将以NiAl-TiC和NiAl-TiB2为例进行介绍。

图16 NiAl(Co)-TiC纳米复合材料和NiAl(Co)基纳米块体材料及铸态参比样的屈服强度与温度的关系[54]Fig.16 Relationship between Compressive yield stress and temperature of nanocomposites NiAl(Co)-TiC, consolidated NiAl(Co) alloys and cast alloy[54]: 1—Nano Ni50Al45Co5+ 10%TiC; 2—Nano Ni50Al40Co10+10%TiC; 3—Nano Ni50Al45Co5+20%TiC; 4—Nano Ni50Al45Co5; 5—Nano Ni50Al40Co10; 6—Nano Ni50Al30Co20; 7—As-cast Ni50Al45Co5; 8—As-cast Ni50Al40Co10; 9—As-cast Ni50Al30Co20; 10—As-cast NiAl

1.5.1 复合材料的组织与界面

采用HPES工艺制备的NiAl、NiAl-20%TiB2和NiAl-20%TiC这3种材料的金相组织表明,NiAl的晶粒直径为10~300 μm,平均为200 μm;NiAl-20%TiB2晶粒直径为10~40 μm,平均为20 μm;NiAl~20%TiC晶粒直径为5~30 μm,平均为15 μm。显然,复合材料NiAl基体的晶粒比单相NiAl的晶粒要细小得多。

TiB2颗粒尺寸大多在0.5~3 μm之间,比较均匀地弥散分布于NiAl基体中,在大多数情况下为立方形或六角形块状结构;但在少数情况下,尤其在含低体积分数TiB2的复合材料中,有长条状结构存在。TiC颗粒直径比TiB2小,大多在0.2~1 μm之间。TiC多为立方形块状结构,但它们的棱角不像TiB2那样锋利。

尽管TiC或TiB2颗粒与NiAl基体均为内生生成,但二者结构差别很大,因此,在一般情况下,TiC与NiAl或TiB2与NiAl之间不存在确定的晶体学取向关系。然而,在某些特殊场合可偶尔观察到一些界面的取向关系。

实验观察结果表明,NiAl-TiB2至少有3种取向关系,即[0001]TiB2//[11]NiAl,(010)TiB2//(110)NiAl;[20]TiB2//[001]NiAl,(010)TiB2//(010)NiAl和[20]TiB2//[001]NiAl,(0001)TiB2//(110)NiAl;NiAl-TiC也有3种取向关系,即[011]TiC//[11]NiAl,(02)TiC//(01)NiAl;[011]TiC//[001]NiAl,(200)TiC// (100)NiAl和[100]TiC//[100]NiAl,(020)TiC//(01)NiAl。

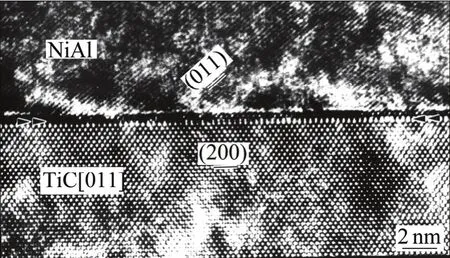

在一般情况下,TiB2和NiAl或TiC和NiAl之间不存在确定的取向关系,但在某些特殊情况下,也可同时在NiAl和TiB2界面两侧观察到直观的原子像,且两相以一定的取向关系存在,这需要同时满足下列条件:NiAl和TiB2或TiC都处于有利于高分辨成像的低指数晶带轴方向,并且界面平行于入射电子束方向。图17[18]所示为一个半共格的NiAl/TiC界面的直观高分辨像,图中双箭头表示界面。可见,NiAl/TiB2界面十分平直、光滑,为直接的原子结合,无界面中间相存在。

图17 沿[011]TiC方向观察的NiAl/TiC界面高分辨像[18]Fig.17 HREM image of NiAl/TiC interfaces viewed along [011]TiC[18]

大量的高分辨电镜观察表明,TiC与NiAl或TiB2与NiAl的界面大多数情况下都是光滑平直的,没有界面中间相存在。然而,在少数场合也可以发现TiC与NiAl或TiB2与NiAl界面存在有过渡层。图18给出了NiAl/TiC界面存有一个厚度约为3 nm的非晶层[59],比NiAl/TiB2界面观察到的1.5 nm厚非晶层要薄一些,而且观察到的机会比后者更多一些。在界面处存有一个合适的界面过渡层,能有效地吸收界面处的残余热应力,从而有利于改善其低温塑性和韧性。但如果非晶层大量存在,会降低界面结合强度,使复合材料的强度降低。因此,所研制的复合材料界面以光滑、平直,无中间相的存在形式为主,并存有一定数量的带有过渡相的界面,这对提高复合材料的强韧性无疑是非常有利的。

图18 NiAl/TiC界面非晶层的高分辨像[60]Fig.18 HREM image of amorphous layer between NiAl and TiC[60]

1.5.2 复合材料的力学性能与强韧化机理

1.5.2.1 室温压缩强度及塑性

表6所列为NiAl基复合材料及基体在HPES制备态及经过HIP或高温退火处理后的室温压缩性能数据[55−56]。由表6可见,在同一种状态下,复合材料的室温屈服强度、抗压强度及压缩塑性均明显比NiAl的高。3种材料经HIP处理后,屈服强度、抗压强度及压缩塑性也均好于处理前的。经过高温退火后,NiAl-20%TiC复合材料的强度及塑性没有明显变化,而NiAl-20%TiB2复合材料的强度及塑性均得到了很大提高,NiAl的强度虽没有明显变化,但压缩塑性却得到了明显提高。即使如此,NiAl的压缩塑性仍然比NiAl-20%TiC的低。另外,在HPES状态,NiAl-TiC复合材料的压缩强度及塑性要明显比NiAl-TiB2的高;而在HPES+HIP状态,二者压缩性能却相差不大,前者要略好于后者;在HPES+HT状态,NiAl-TiC的压缩强度及塑性反而明显比NiAl-TiB2的低。

1.5.2.2 复合材料的高温拉伸行为

表7列出了HIP处理后的NiAl基内生复合材料的高温拉伸性能数据,应变速率为1.67×10−4s−1[55−56]。由表7可见,两种复合材料的屈服强度和抗拉强度,在900 ℃均比基体材料提高1倍左右,而在980 ℃则比基体提高了2倍。另外,NiAl-20%TiC比NiAl-20%TiB2高温强度稍高,但塑性也稍下降。从表7还可以看出,两种复合材料在980 ℃时的强度要比在900 ℃时提高更明显(相对于基体NiAl来说),因而具有优良的高温强化效果。HPES工艺制备的NiAl-20%TiB2复合材料,与RHIP法制备的同种材料相比,在相同应变速率情况下,800 ℃屈服强度提高了25%,900 ℃提高了近1倍,而且在两种温度情况下,面缩率稍高一些。RHIP法制备的NiAl-TiB2在900 ℃时的屈服强度基本上与HPES法制备的Ni-50Al强度相一致。另外,HPES制备态NiAl-20%TiC(体积分数),在塑性不变的情况下,强度比RHIP法制备的NiAl-20%TiB2(体积分数)提高得更为明显。因此,HPES工艺相对于RHIP法具有明显的优势。

1.5.2.3 复合材料界面与宏观力学性能的联系

HPES法制备的复合材料,因增强剂在基体内内生形成,所以与基体在大多数情况下形成一个清洁、平直而无中间相的界面,而且一般以非共格或半共格的界面结合形式存在。从高分辨角度上看,界面两侧为直接的原子结合,界面至少有一侧为较密排面或低指数面,导致界面结合能量较低,因而很稳定,这种化学结合的界面的结合强度较高,能抵抗由于残余热应力而使界面裂开的倾向,所以在界面处未发现有裂纹。

在高温拉伸试样断口上,很少看到颗粒/基体界面脱开现象,主要以基体的撕裂形式而使材料断裂。这除了NiAl的高温强度较低外,还与界面残余应力在高温时较小以及可以通过NiAl的滑移而得到一定程度的释放有关。因此,这种强的界面结合对提高复合材料的强度有重要贡献。

表6 NiAl基复合材料在各种工艺条件下的室温压缩性能[55−56]Table 6 RT compressive ductility of NiAl-based composites prepared by different technique[55−56]

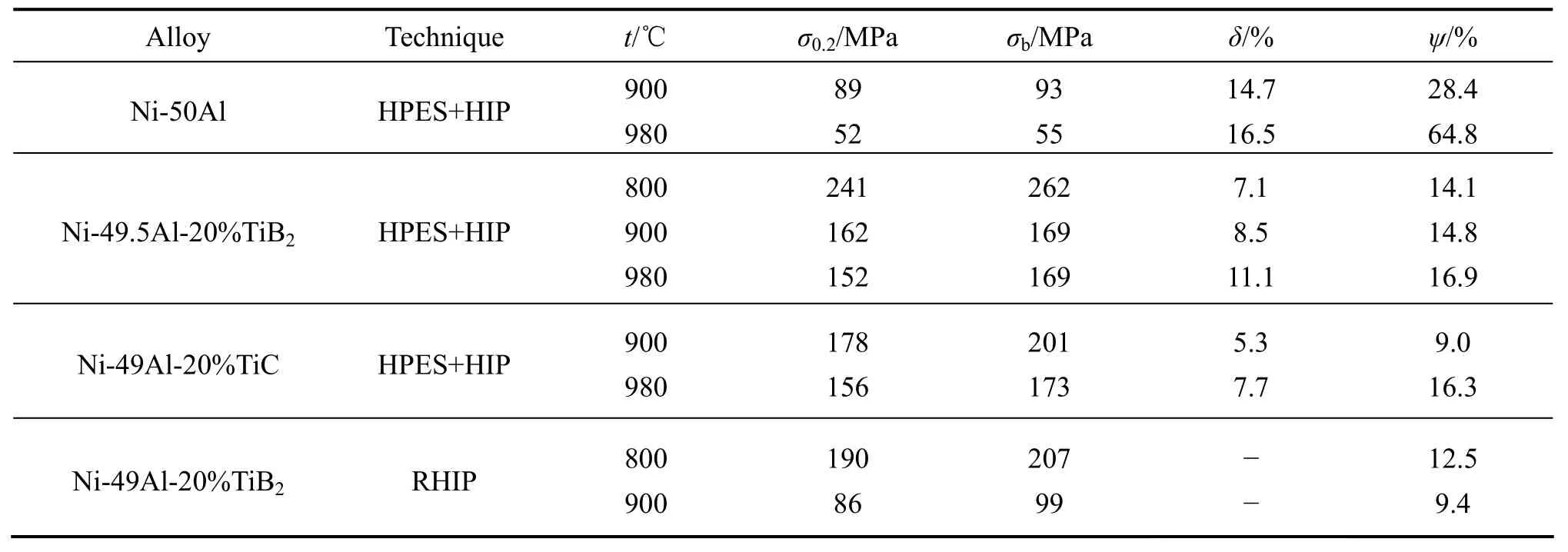

表7 HIP处理后NiAl基复合材料的高温拉伸性能[55−56]Table 7 High temperature tensile properties of NiAl-based composites by HIP[55−56]

在界面处存在非晶层,可以缓和界面区域的残余应力,因而对提高复合材料的塑性和韧性有利,但会削弱复合材料的强度。因此,合适的界面结合应以直接的半共格界面结合为主,并存在一定量的非晶层,这对提高复合材料的强韧性等综合性能大有益处。由于在NiAl/TiC界面上观察到非晶层的机会要多于NiAl/TiB2界面,所以,它对NiAl/TiC复合材料韧性提高的贡献也大于NiAl/TiB2。但因非晶层的成分及形成机制不清楚,所以尚不能人为地控制内生复合材料中非晶层的数量及厚度。

1.5.2.4 复合材料的强韧化机制

对于化学计量比的单相二元NiAl,一般意义上的晶粒细化对其室温到高温强度及塑性均无明显影响,这与普通的金属及高温合金明显不同。而对于非化学计量比的NiAl,晶粒直径细化却使其低温强度得到大幅度提高。两种复合材料的基体成分有些偏离化学计量比,对NiAl-20%TiB2(体积分数)而言为Ni-(49.2±0.5)%Al(摩尔分数),而对NiAl-20%TiC(体积分数)而言为Ni-(48.7±0.5)%Al(摩尔分数),所以,在界面结合良好的前提下,其性能受晶粒尺寸影响很大。按Hall-Petch计算流变应力的公式:

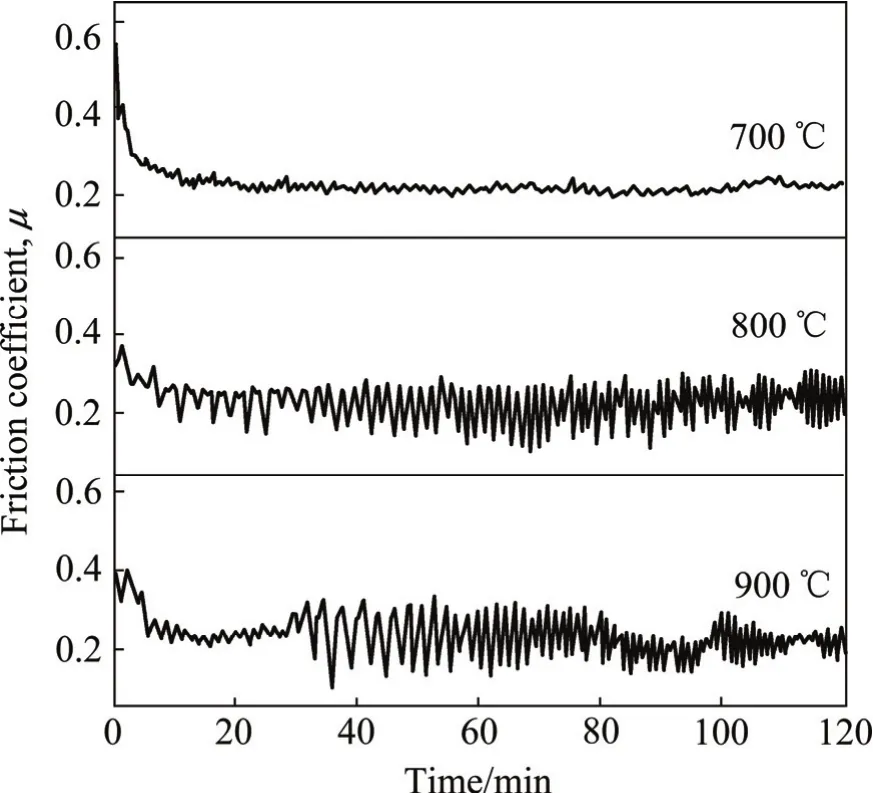

本研究组最新的研究结果发现NiAl合金在高温具有良好的自润滑耐磨性能,并深入研究了其机理[62−63]。NiAl合金在高温优异的自润滑耐摩擦磨损性能使其能在航空航天领域找到新的应用,如轴承等高温耐磨零件。

NiAl-Al2O3-TiC复合材料与镍基合金在不同温度下的摩擦磨损性能曲线如图19所示[62]。由图19可见,400~600 ℃下复合材料的摩擦因数和磨损率随实验温度的升高而增高,600 ℃下摩擦因数和磨损率分别为0.7和11.2×10−14m3/(m·N),均高于镍基合金的0.27和3.6×10−14m3/(m·N);随着磨损试验温度升高到700℃,复合材料的摩擦因数和磨损率急剧降低到0.22和8.5×10−14m3/(m·N);磨损试验温度继续升高到800 ℃和900 ℃,摩擦因数基本稳定在0.22附近。磨损率则随温度的升高而分别增高至9.9×10−14和20×10−14m3/(m·N)。镍基合金在700~900 ℃下的摩擦因数和磨

式中:σ0为晶格磨擦力;K为常数;d为晶粒平均直径。对于NiAl-10%TiB2和NiAl-20%TiB2,由于晶粒直径细化而产生的相对于基体的流变应力增加值为Δσ1和Δσ2,可导出如下的算式:

因HPES制备的NiAl、NiAl-10%TiB2(体积分数)和NiAl-20%TiB2的晶粒直径d0、d1和d2分别为200、40和20 μm,所以,计算得到Δσ2/Δσ1=1.75,这比实验观测到的结果略高一些。但因上述实测的两种体积分数NiAl-TiB2复合材料均未完全密实,而NiAl已完全致密,所以,孔隙率对复合材料强度的提高会有一定影响。试验结果表明,NiAl-20%TiB2在HIP前只比基体强度提高1倍多,但经过HIP后比基体强度提高了2倍[55]。

因此,晶粒直径细化强化机制是NiAl基内生复合材料在室温的主要强化机制。这种强化机制可以维持到中温(<0.5Tm)。当温度超过基体熔点的50%(即>0.5Tm)后,弥散强化机制成为复合材料的主要强化机制。

1.6 NiAl合金的耐高温摩擦磨损性能及自润滑机理

图19 NiAl-Al2O3-TiC复合材料及镍基合金在不同温度下的摩擦磨损性能[62]Fig.19 Friction coefficients (a) and wear rates (b) of NiAl-Al2O3-TiC composite and Ni-base superalloy at different temperatures[62]

损率分别为0.30、0.26、0.25和9.0×10−14、18.1×10−14、31.5×10−14m3/(m·N)。在700~900 ℃下复合材料由于具有自润滑性能,其磨损率低于镍基合金的,其摩擦因数略低于镍基合金的。当然镍基合金也具有较好自润滑性能。

图20 NiAl-Al2O3-TiC复合材料800 ℃润滑膜的TEM像[62]Fig.20 TEM micrograph(a) and EDS pattern (b) of lubricant film formed on surface of NiAl-Al2O3-TiC composite worn at 800 ℃[62]

图21 NiAl-Al2O3-TiC复合材料800 ℃润滑膜的DSC曲线[62]Fig.21 DSC curve of lubricant film formed on surface of NiAl-Al2O3-TiC composite worn at 800 ℃[62]

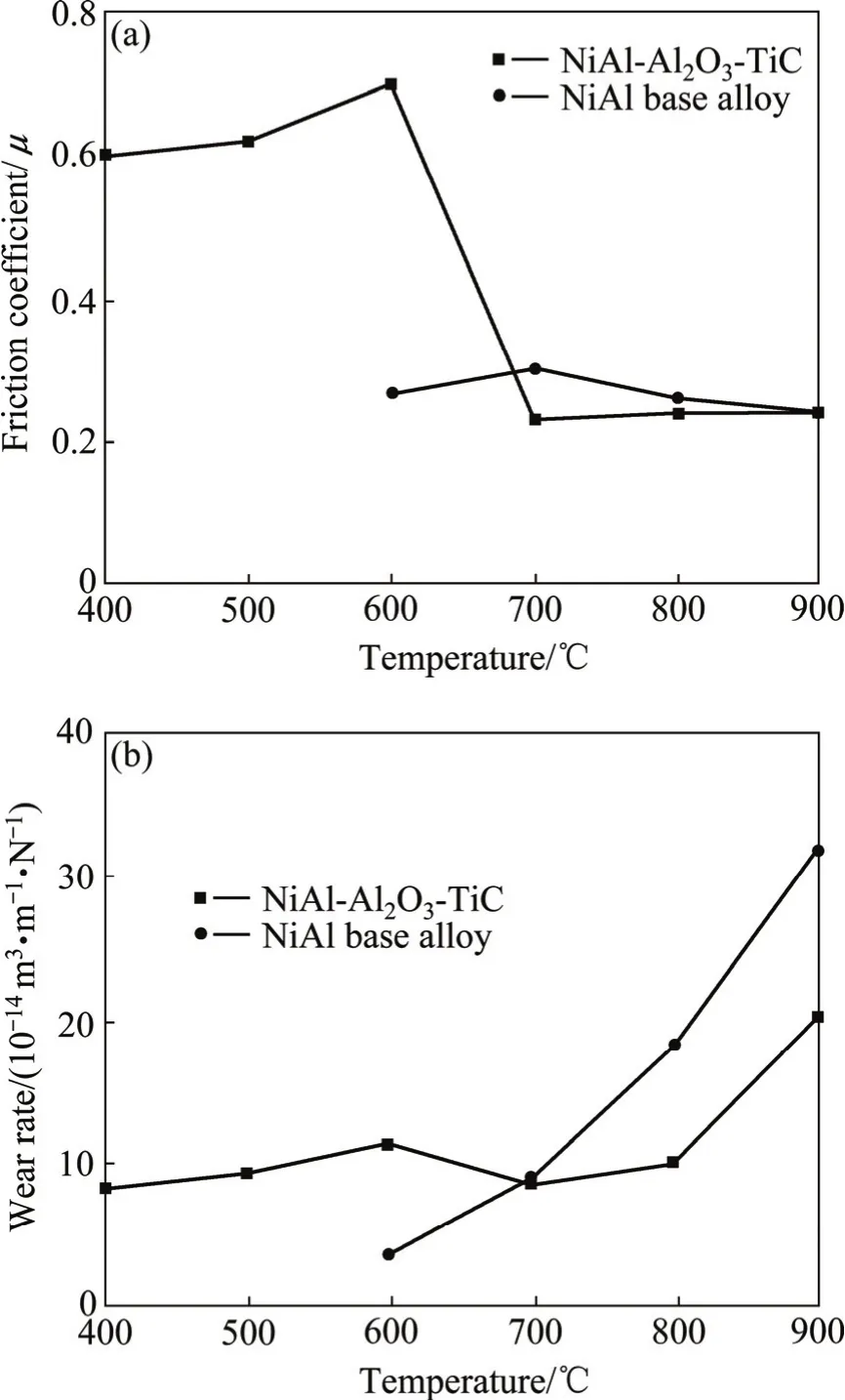

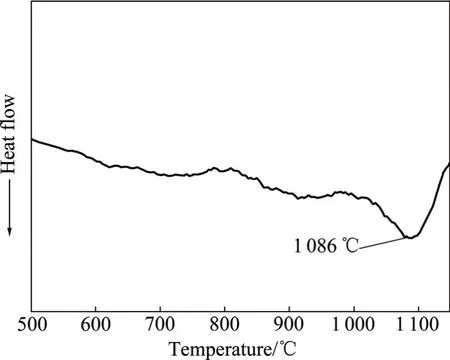

比较复合材料在700~900和400~600 ℃下的摩擦磨损性能和摩擦表面形貌可以发现,在700~900 ℃下摩擦表面生成的润滑膜是复合材料产生自润滑耐磨性能的主要原因。TEM观察表明,润滑膜中含有大量的纳米级晶粒(见图20[62])。电子衍射图分析表明,润滑膜中既有纳米晶体又有非晶相存在。DSC曲线(如图21所示)表明,润滑膜在1 086 ℃有一个明显的放热峰,说明润滑膜中含有非晶相[62]。TEM和DSC的实验结果证明润滑膜中存在一定比例的非晶相。在700~900 ℃下的磨损过程中,NiAl-Al2O3-TiC复合材料摩擦表面生成的润滑膜是一种玻璃陶瓷材料。该玻璃陶瓷润滑膜在磨损过程中部分地转移到SiC表面,形成玻璃陶瓷/玻璃陶瓷的摩擦状态,降低了其摩擦因数。对比材料镍基合金的摩擦因数在700~900 ℃为0.25~0.30,略高于NiAl复合材料。这是由于镍基合金中所含的Ni、Co、W和Mo在高温下可以氧化生成NiO、CoO、MoO3和WO3等氧化物。这些氧化物在高温下因剪切强度低而产生润滑性能。由于玻璃陶瓷具有机械强度高、化学稳定性和热稳定性好、使用温度高及坚硬耐磨等优点,因此NiAl-Al2O3-TiC复合材料在700~900℃下的磨损率低于镍基合金的。此外,本研究组试验还表明,NiAl-28Cr-5.6Mo-0.15Hf-0.25Ho共晶合金和NiAl-28Cr-6Mo-2S共晶合金有类似结果。

NiAl-Al2O3-TiC复合材料的自润滑性能具有持久性,由图22[62]可以看到,在700 ℃下摩擦磨损初期,复合材料的摩擦因数较高,随着摩擦磨损的进行,摩擦因数逐渐降低,约10 min后,摩擦因数降低至0.22附近,此后,随摩擦磨损实验的进行,摩擦因数基本保持稳定。800和900 ℃时的摩擦因数变化趋势与700℃时的类似,不同的是,前两个摩擦因数降低至0.22附近后,以0.22为中心上下波动。

图22 不同温度下NiAl-Al2O3-TiC复合材料的摩擦因数随时间的变化趋势[62]Fig.22 Changing curves of friction coefficient with time for NiAl- Al2O3-TiC composite at different temperatures[62]

上述试验结果充分说明,NiAl-Al2O3-TiC复合材料、NiAl-28Cr-5.6Mo-0.15Hf-0.25Ho以及NiAl-28Cr-6Mo-2S共晶合金在700~900 ℃温度区间的高温摩擦磨损实验中,摩擦表面生成了1~3 μm厚的玻璃陶瓷润滑膜,形成了高温持久自润滑耐磨性能。该润滑膜可向SiC表面转移,形成玻璃陶瓷/玻璃陶瓷的摩擦状态,消除NiAl材料与SiC之间的直接接触。润滑膜的形成与摩擦表面温度有重要关系。当摩擦表面温度达到Ni的剧烈氧化温度时,表面的NiAl材料生成Ni、 Al和Cr等氧化物颗粒,而脱离表面的NiAl材料磨屑在SiC盘的反复碾压下,也很快发生断裂、碎化和动态氧化而生成Ni、Al、Cr等氧化物粉末,并通过摩擦化学反应形成玻璃陶瓷润滑膜覆盖在摩擦表面。随着温度的升高,NiAl材料和润滑膜的强度降低,润滑膜剥落加剧,磨损率升高。润滑膜剥落后裸露出的新鲜NiAl材料在试验温度和瞬时闪温的共同作用下发生氧化,生成的氧化物颗粒可以继续形成玻璃陶瓷;剥落凹坑四周的玻璃陶瓷润滑膜在正压力和摩擦力的共同作用下发生塑性变形,填补进剥落凹坑,快速修复润滑膜,保证了自润滑耐磨性能的持久性。超过900 ℃时,SiC微凸体压入润滑膜,摩擦因数和磨损率均升高。

低于700 ℃时,在SiC微凸体或Al、Cr氧化物颗粒的犁削作用下,NiAl-Al2O3-TiC复合材料和NiAl-28Cr-5.6Mo-0.15Hf-0.25Ho共晶合金发生严重的磨粒磨损,摩擦因数和磨损率较高。NiAl-28Cr-6Mo-2S共晶合金中的CrxSy型共晶体化合物相可变软或熔化,在200~400 ℃的磨损过程中,形成由纳米CrxSy型共晶体化合物晶粒构成的较完整的润滑膜覆盖在摩擦表面,具有自润滑性能。该润滑膜也可向SiC表面转移,消除共晶合金与SiC之间的直接接触。在110 ℃时,CrxSy型共晶体化合物成膜能力不足,摩擦因数较高。在500 ℃和600 ℃时,CrxSy型共晶体化合物变软,SiC微凸体或Al、Cr氧化物颗粒的犁削作用导致磨损率和摩擦因数升高。

NiAl-Al2O3-TiC复合材料由于具有良好高温自润滑性能,已获中国发明专利证书[64]。

1.7 合金元素的作用与JJ-3合金的发展

NiAl共晶合金的蠕变强度与断裂韧性具有较好的平衡。为了进一步改善共晶合金的力学性能,作者等试图通过加入Hf、Zr和Nb等合金元素改变已有共晶合金的化学成分,实现固溶强化和沉淀强化。研究的共晶合金系统有NiAl-Cr(Mo)-Hf[65]、NiAl-Cr-Zr[44]、NiAl-Fe-Nb[17]和NiAl-Mo-Nb[18]等。为了简化制备工艺并降低成本,所研究的NiAl共晶合金采用了普通精密铸造+热等静压处理工艺。由于Hf对力学性能的影响最佳,下面重点介绍NiAl-Cr(Mo)-Hf合金的研究结果。

1.7.1 NiAl-28Cr-5Mo-1Hf合金的组织结构

合金的铸态组织是由黑色的NiAl(β)相和灰白色的Cr(Mo)相组成的共晶合金,在相界处聚集白色Ni2AlHf(Heusler)相,如图23所示[65]。Ni2AlHf的成分如下:Al,23.40%;Cr,3.25%;Ni,50.69%;Hf,22.66%。共晶的长度一般在5~100 μm之间。合金经HIP处理后虽然共晶形貌没有发生明显变化,但由扫描电镜能谱分析可知,NiAl和Cr(Mo)相界处的Ni2AlHf相数量明显减少,而且已转变为Hf的固溶体,其成分如下:Hf,87.18%;Ni,7.49%;Cr,4.15%;Al,1.18%。合金经HIP处理后,再进行时效处理,在晶内、晶界和相界析出非常细小的Heusler沉淀,如图24所示[18]。高分辨电镜观察表明,NiAl/Cr和NiAl/Ni2AlTi相界面呈原子间直接结合,不存在非晶层或第二相,沿界面方向可以看到界面错配位错[18]。这种界面有利于合金强度的提高。

图23 NiAl-28Cr-5Mo-1Hf合金铸态组织的SEM像[65]Fig.23 SEM image of cast NiAl-28Cr-5Mo-1Hf alloy[65]

图24 NiAl基体中存在的Heusler相和沉淀在NiAl晶界区域的Heusler颗粒[18]Fig.24 Heusler phase precipitated in NiAl base(a) and on grain boundaries(b)[18]

1.7.2 NiAl-28Cr-5Mo-1Hf合金的力学性能

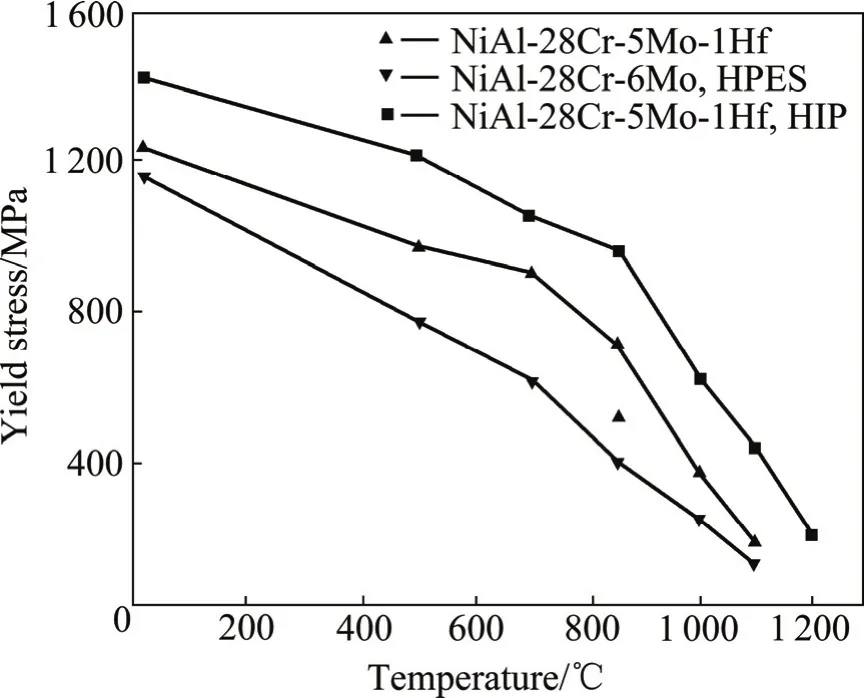

合金室温至高温压缩性能测试结果示如图25所示[65]。为便于比较,图25中同时给出了用热压放热反应合成(HPES)方法制备的NiAl-28Cr-6Mo合金的压缩强度。显然,Hf的加入提高了NiAl-Cr(Mo)合金的强度,经HIP处理后材料的强度有了更明显提高,而且,在高温下经HIP处理后材料的强度更高。例如,未经HIP处理的NiAl-28Cr-5Mo-1Hf合金在1 100 ℃的压缩屈服强度为215 MPa,而经HIP处理后的材料压缩屈服强度为453 MPa,比未经HIP处理的材料强度提高了1倍多。铸态NiAl-28Cr-5Mo-1Hf合金在整个试验温度范围内强度明显提高,一方面是由于Hf对NiAl基体的固溶强化作用,另一方面是由于加入Hf形成了聚集在NiAl和Cr(Mo)相界上的Ni2AlHf相产生的沉淀强化作用。因此,含Hf的NiAl/Cr(Mo)合金的强度优于HPES方法制备的NiAl/Cr(Mo)合金;而经HIP处理后合金强度的进一步提高。这是由于NiAl基体、晶界和相界析出弥散分布Ni2AlHf相,起到沉淀强化和界面强化作用。另外,HIP处理过程能有效地消除铸造缺陷,也有利于合金性能的提高。

图25 NiAl-28Cr-5Mo-1Hf合金的压缩性能随温度的变化[65]Fig.25 Compressive properties of NiAl-28Cr-5Mo-1Hf alloy as function of temperature[65]

1.7.3 JJ-3合金的力学性能、物理性能和化学性能

由于加入Hf有利于提高合金力学性能,本研究组以后又相继研究了0.2Hf和0.5Hf等不同Hf含量对NiAl- Cr(Mo)共晶合金组织结构和力学性能的影响,最终发展了一种高温力学性能优异的NiAl共晶合金,即JJ-3合金。该合金已获中国发明专利证书[66]。

1.7.3.1 合金成分

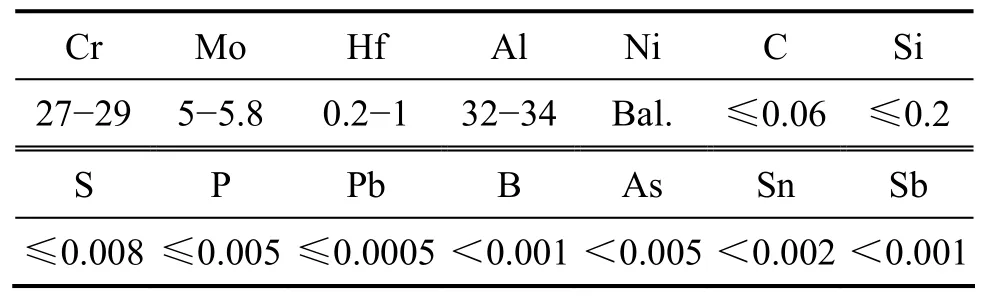

JJ-3合金的化学成分见表8[67]。与高温合金比较,JJ-3合金成分比较简单,不含有Co、W、Nb和Ta等价格昂贵的合金元素,合金成本低廉。

表8 JJ-3合金的化学成分[67]Table 8 Composition of JJ-3 alloy (mole fraction, %)[67]

1.7.3.2 化学性能

JJ-3合金在不同温度下氧化100 h后的氧化速率见表9[67]。由表3可见,JJ-3合金在1 000~1 200 ℃均属抗氧化级。与等原子比NiAl比较,尽管JJ-3合金抗氧化性能有所降低,但仍然可以与高温合金进行比较。作者查阅了中国航空材料手册所有高温合金在1 100~1 200 ℃的氧化速率,并与JJ-3合金的进行对比。发现JJ-3合金在1 100 ℃的氧化速率比GH4049、GH2130和GH2302的氧化速率(分别为1.07、1.13和1.21 g/(m2·h))低。这些合金抗氧化性能比JJ-3合金的抗氧化性能差,属于次抗氧化级。JJ-3合金与所有其他能查到氧化数据的高温合金一样,都属于抗氧化级。若采用NiAl微晶涂层,则可进一步改善JJ-3合金的抗氧化性能,使氧化质量增加降低一个数量级[68]。

表9 JJ-3合金氧化100 h后的氧化速率[67]Table 9 Oxidation rate of JJ-3 alloy after being oxidized for 100 h[67]

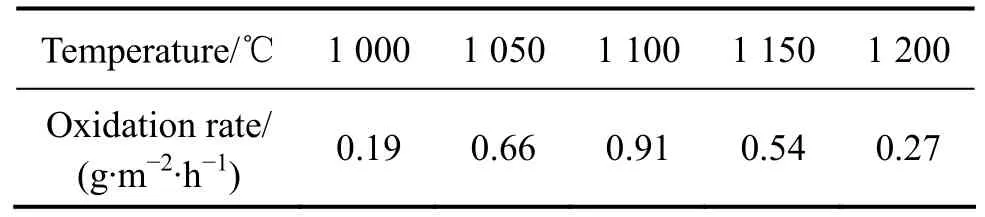

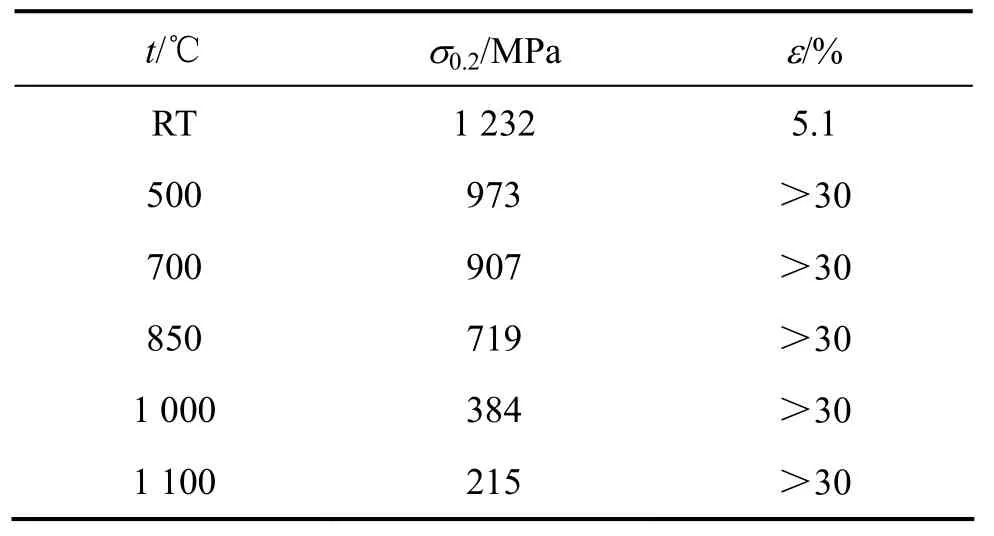

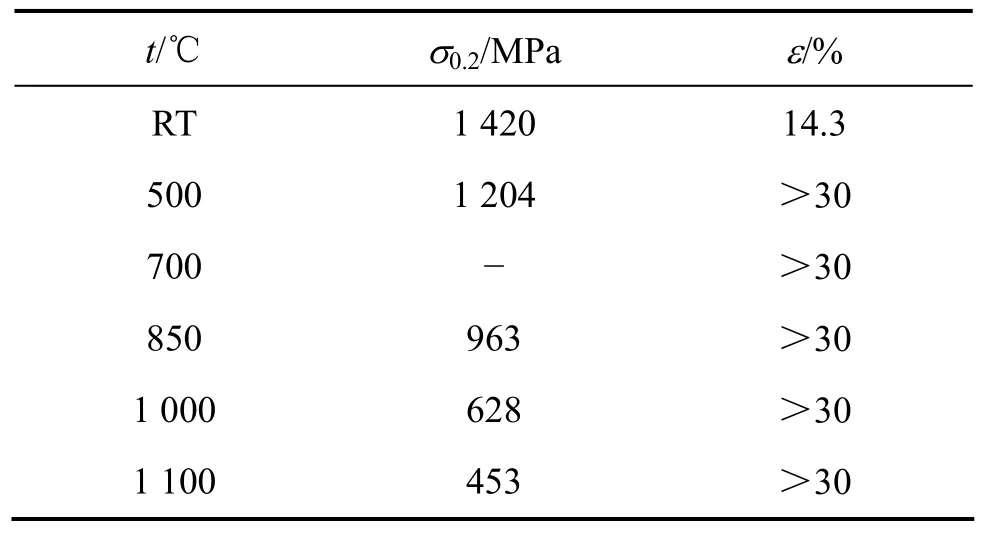

1.7.3.3 力学性能

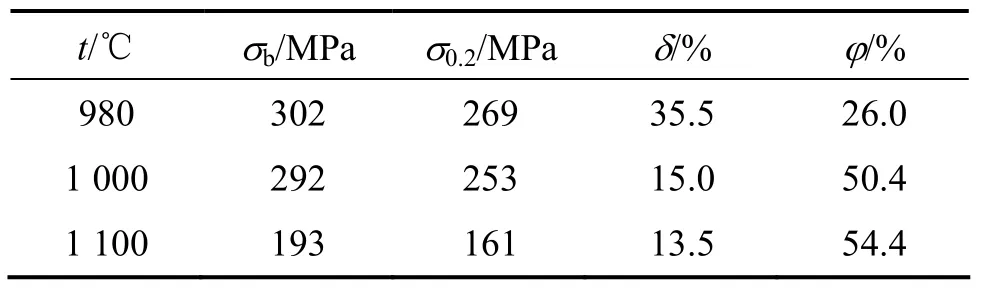

温度对不同热处理状态JJ-3合金压缩屈服强度和塑性的影响见表10和11[67],可见,JJ-3合金高温屈服强度优异。JJ-3合金在980~1 100 ℃的高温拉伸性能见表12[67]。JJ-3合金经HIP处理后于1 100 ℃的持久寿命和持久塑性见表13[67]。

JJ-3合金铸态在1 000~1 100 ℃下的蠕变激活能为248 kJ/mol,蠕变应力指数n为6.14,经HIP处理后的蠕变激活能和蠕变应力指数分别为307 kJ/mol和3.10[67]。

JJ-3合金在1 100 ℃下的高温拉伸性能和持久强度几乎比中国航空材料手册中所有等轴晶高温合金的都高,只有K4002镍基铸造高温合金的性能较JJ-3合金的稍好,这是一个例外。

表10 压缩屈服强度和塑性与温度的关系[67]Table 10 Compressive yield strength and ductility as function of temperature[67]

表11 温度对JJ-3合金压缩屈服强度和塑性的影响[67]Table 11 Effect of temperature on yield strength and ductility of JJ-3[67]

表12 JJ-3合金的高温拉伸性能[67]Table 12 High temperature tensile properties of JJ-3 alloy[67]

表13 JJ-3合金1 100 ℃持久性能[67]Table 13 Stress fracture properties of JJ-3 alloy at 1 100℃[67]

1.7.3.4 稳定的组织

JJ-3合金在1 100 ℃长期时效200 h后,合金中的NiAl相,Cr(Mo)相和Heusler相都未发生变化,组织稳定性良好,没有发现任何有害相析出。980 ℃瞬时拉伸试验结果表明,JJ-3合金的力学性能稳定[67]。

1.7.3.5 物理性能

对JJ-3合金的全面物理性能进行测试,内容包括密度、导热率、熔点、热膨胀系数、比热容、热扩散数系数、弹性模量、切变模量和泊松比,JJ-3合金的物理性能中对高温应用最有利的是密度、熔点和导热率。

JJ-3合金的密度为6.271 g/cm3[67],仅为镍基高温合金密度的2/3,NiAl及其合金的密度很低,对结构应用具有非常重要的意义。第一,可有效地提高比强度,这对宇航结构件是非常重要的。第二,制作涡轮叶片可以降低质量,减少叶片自身质量引起的离心应力,从而减小涡轮盘的尺寸,可使整个涡轮转子的质量减少30%~40%。对于典型的燃气涡轮发动机,每级转子降低质量可达50kg左右。转子质量的降低,还能减轻支承结构件的轴和轴承的质量。盘子和叶片质量的降低还可降低转子的惯性质量,从而增加发动机的加速性。用NiAl合金制作涡轮导向叶片也可以减轻质量约40%。第三,可以提高发动机叶片设计者设计的灵活性,增加空心叶片的壁厚,从而降低应力,延长使用寿命。第四,可以提供较高的叶片振动自然频率,从而避免特定操作范围所激发的振动疲劳。因此,低密度NiAl合金将在一系列方面改善高温结构件的性能。

JJ-3合金的熔点达1 440 ℃[67],较一般Ni基高温合金高100~150 ℃。熔点高,使用温度就可以提高。目前,镍基变形高温合金使用温度达950~1 000℃,镍基铸造高温合金的使用温度为1 050~1 100 ℃,已达材料绝对熔点温度的0.8左右。如果JJ-3合金的使用温度也考虑在熔点的0.8倍,其使用温度可望达到1 150℃,可比现有高温合金提高100~150 ℃左右。国内目前大量使用的镍基铸造高温合金导向叶片材料,就是因为其熔点低,常常出现叶片烧坏等故障。JJ-3合金的熔点较目前熔点最高的Co基高温合金K640和单晶高温合金DD-3的还高100 ℃。可见,采用JJ-3合金制造导向叶片具有明显的优越性。

热导率是涡轮叶片和导向叶片设计的一个非常重要的参数,因为高的热导率可以使叶片产生均匀的温度分布,并防止局部温度的过热,提高叶片使用寿命。JJ-3合金的导热率在20~1 200 ℃时,为29~ 47 W/(m·℃)[67],是一般镍基高温合金的2~4倍。JJ-3合金导热率大可使零件热量迅速传递,降低零件温度梯度。由于零件所受的热应力与温度梯度成正比,因此零件温度梯度降低时热应力也相应降低,从而改善零件的热疲劳性能。若用JJ-3合金制成空心涡轮叶片和导向叶片,则其表面温度由此降低,可以减少气冷叶片的冷却空气量。将JJ-3合金制成的典型涡轮叶片与高温合金涡轮叶片比较,前者的峰值温度可以降低50 ℃。

1.7.3.6 零件制备

采用普通真空感应炉熔炼和精密铸造方法,通过多次反复试验,找出了合适的熔炼和精铸工艺,制备出JJ-3合金涡轮叶片,如图26所示[18]。

图26 JJ-3合金涡轮叶片毛坯[18]Fig.26 Macrography of turbine blade made of JJ-3 alloy[18]

2 Ni3Al及其合金

Ni3Al具有Ll2结构,与镍基高温合金相比,具有高比强、抗蠕变、抗氧化和反常的屈服强度温度关系等优点,是一种很有希望的高温结构材料,但是,多晶Ni3Al合金的脆性阻碍了它的应用。1979年AOKI和IZUM[69]研究发现,在多晶Ni3Al中加入少量B可使室温塑性大幅度提高,但强化效果不好,而且只在富Ni的Ni3Al中有效。从1988年开始,本研究组先后研究了Cr、Zr、Fe、Mo、Hf、B、Ce、Y等多种合金元素对Ni3Al合金微观组织、力学性能和化学性能的影响。作者等的创新性研究结果主要有两项,即Zr可韧化无硼Ni3Al合金和加入到Ni3Al中的B含量必须达到溶解度附近才能使强度和塑性同时获得明显提高。

2.1 在国际上首先发现适量Zr可韧化无硼Ni3Al合金

早在1989年本研究组就发现[70],适量的Zr以及Zr+Cr的综合作用可使Ni3Al合金的屈服强度在室温~1 050℃温度范围显著提高,使高温抗张强度和塑性明显改善。此后,本研究组研究了Zr对无硼Ni3Al组织和性能的影响[71−72]。

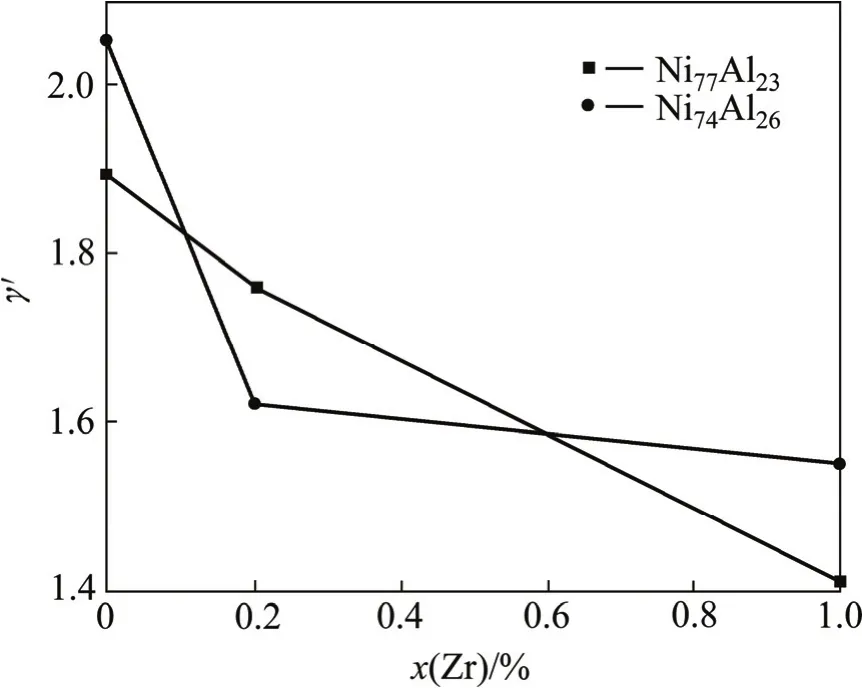

本研究组采用10 kg真空感应炉熔炼并浇铸成Ni3Al合金精铸标准拉伸试棒,室温拉伸结果见表14[72]。由表14可见,Ni3Al合金的伸长率已达8.0%~11.2%。拉伸断口呈穿晶韧性断裂特征,从同一炉号合金切取厚约13mm条块试样,经多次冷轧,多次退火,最终轧成2 mm厚板材,其室温拉伸性能σb、σ0.2和δ分别为530 MPa、460 MPa和10%。而不含B的Ni3Al室温塑性仅为1%~2%。可见,含有1%Zr(摩尔分数)的Ni3Al合金,无论铸态或变形态塑性都得到明显改善,达到10%左右。图27给出了Zr含量对Ni3Al轧制板材拉伸性能的影响[73]。由图27可见,随着Zr含量增加至1.2%,抗张强度和屈服强度均不断增加,而伸长率在Zr含量为0.75%左右时最好,在Zr含量为1.2%时有所降低。因此,适量Zr可使多晶Ni3Al合金的强度和塑性同时改善,实现强韧化[73],这就为Ni3Al合金的韧化提供了一条新途径。

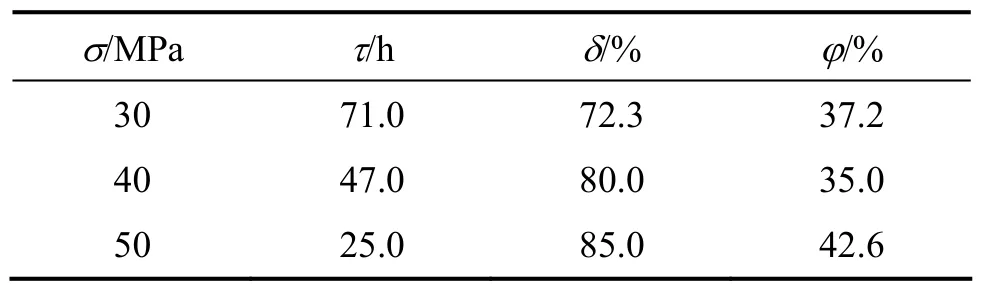

本研究组[71]还研究了适量Zr韧化无硼Ni3Al的机理,发现Zr原子偏聚于晶界。低温原位拉伸断口俄歇能谱分析结果表明,Zr在晶界的偏聚因子约为3,偏聚层厚度约为10 nm,见图28。由图28可见,由于Zr加入到Ni3Al合金中,产生晶界偏聚,而导致晶界贫Al、富Ni,改变晶界区域的化学有序度,提高了晶界强度,从而提高Ni3Al的塑性,使无硼Ni3Al合金的室温塑性达8%~11%。

本文作者等[74]采用正电子湮没实验所得结果表明,对亚化学计量比和过化学计量比的Ni3Al,合金元素Zr对基体和缺陷态自由电子密度的影响规律相同。因此,可以进一步从电子结构层次解释合金元素Zr的韧化机制。一方面,当合金元素Zr取代Al后,提供了更多的自由电子参与形成金属键,即增加了合金中的金属键成分,而共价键成分相对减少,晶格中电荷分布的高度方向性在一定程度上受到破坏,合金的有序能降低,晶界上的原子易于弛豫,晶界缺陷的开空间变小,见图29[75],这有利于合金韧性的提高。另一方面,合金元素Zr偏聚到晶界,提高了晶界处的自由电子密度,增加了键合力。同时,Zr在晶界的偏聚,导致Al在晶界的贫化,减少了Ni-Al和Al-Al共价键份额,增加了Ni-Ni金属键份额,有利于晶粒之间协调变形,从而增加Ni3Al的塑性。

表14 含1%Zr的无硼Ni3Al合金铸态试样室温瞬时拉伸性能[72]Table 14 Tensile properties at room temperature of boronfree Ni3Al alloy containing 1%Zr[72]

图27 锆含量对轧制Ni3Al板材室温瞬时拉伸性能的影响[73]Fig.27 Effect of Zr content on tensile properties of Ni3Al plate at RT[73](Heat treatment: 1 050 ℃, 30 min, AC)

图28 合金的低温原位断口断裂表面俄歇能谱和Ni、Al、Zr元素随剥离深度的分布[71]Fig.28 Auger spectra of fracture surface at low temperature (a) and changing curves of Ni, Al, Zr content with sputter depth(b)[71]

图29 Ni77Al23和Ni74Al26合金的开空间比γ′与Zr含量之间的关系[75]Fig.29 Relationships among ratio of defect opening space to mono vacancy (γ′) and Zr content in Ni77Al23and Ni74Al26alloys[75]

2.2 B含量对Ni3Al强韧化的影响

2.2.1 B含量对多晶、单晶和微晶Ni3Al力学性能的影响

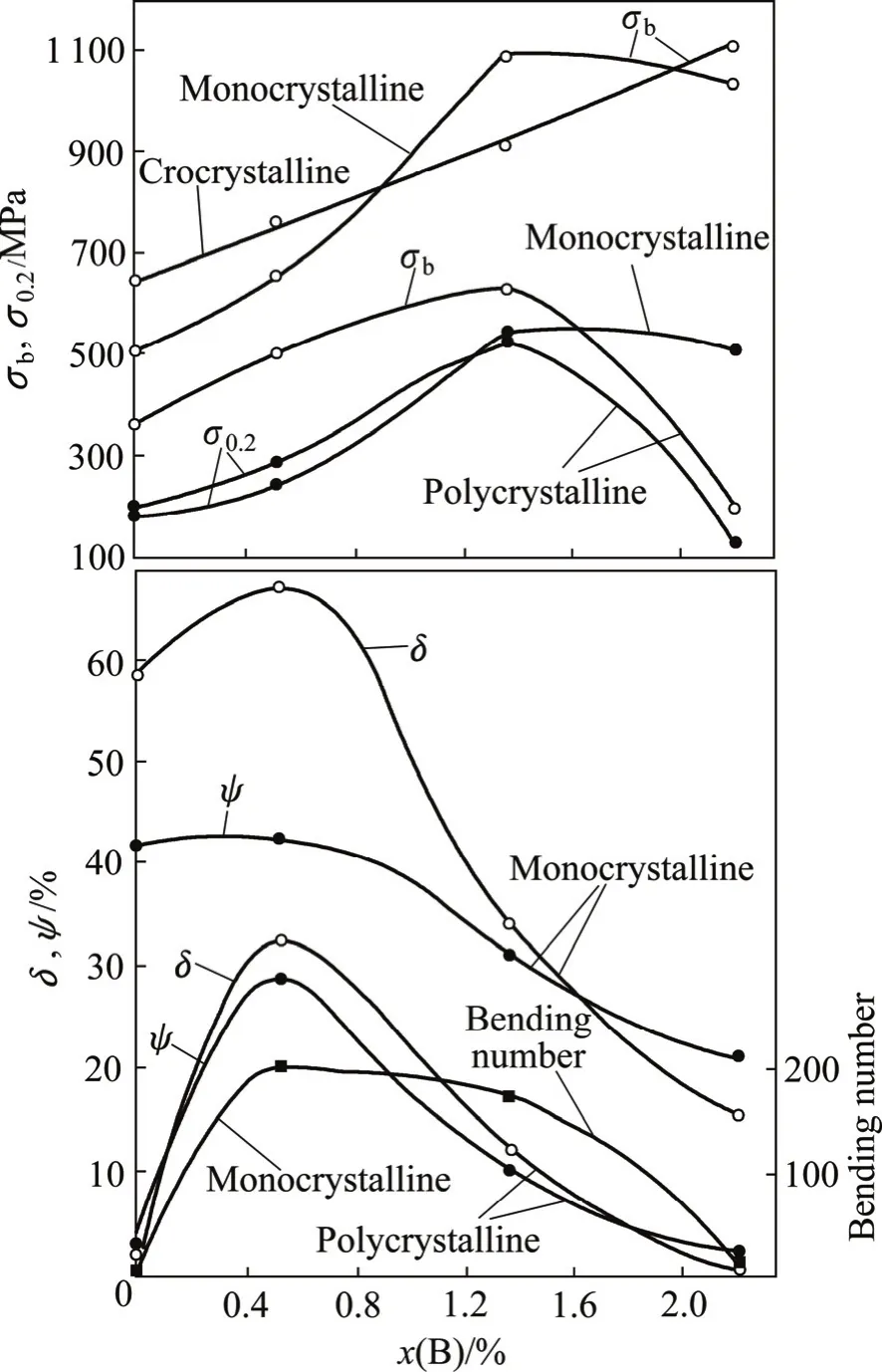

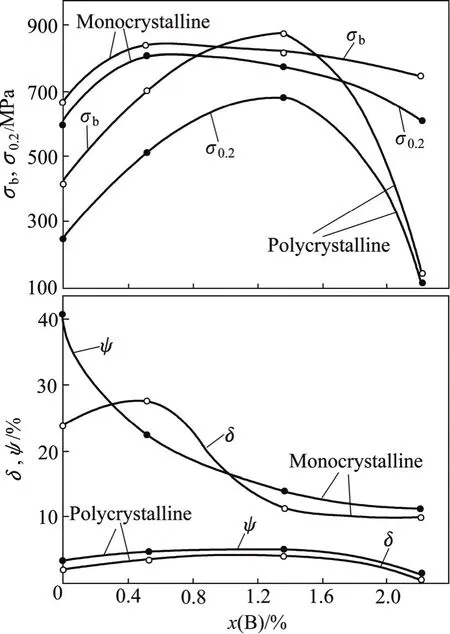

本研究组深入研究了B含量对多晶、单晶和微晶Ni3Al合金力学性能和组织结构的影响。试验结果表明[76](见图30),无论是多晶、单晶还是微晶Ni3Al,室温抗张强度和屈服强度均随B含量的提高而增加,当B含量为1.37%,即接近B在Ni3Al中的溶解度(约1.5%)时,多晶和单晶Ni3Al室温强度均达到峰值,进一步提高B含量直到2.22%,单晶Ni3Al的抗张强度和屈服强度略有降低,约降低6%左右,然而,多晶Ni3Al两者均显著降低,分别降低70%和75%。只有微晶Ni3Al的强度随着B含量的增加继续单调增加。除1.37%B单晶Ni3Al抗张强度高于微晶条带外,通常微晶Ni3Al的抗张强度最高,单晶的次之,多晶Ni3Al的最低。从图30还可以看出,在峰值以下,多晶和单晶Ni3Al的屈服强度基本一样,很显然多晶和单晶Ni3Al中加入1.37%B的室温强化效果最好。

图30 B含量对多晶、单晶和微晶Ni3Al室温拉伸性能的影响[76]Fig.30 Effects of B content on room-temperature tensile properties of poly-, mono- and microcrystalline Ni3Al alloys[76]

对于多晶和微晶Ni3Al材料的室温塑性,在B含量为0.52%时最好,这与文献[69]中报道的结果是一致的。然而在1.37%时多晶材料保持较高水平,在10%左右,无硼和2.22%B合金的塑性均很低,仅有1%~2%。在所研究的B含量范围,单晶Ni3Al塑性最好,其中无硼和0.52%B合金的伸长率在50%以上,面缩率在40%以上,进一步提高B含量,塑性降低明显,但是,即使是塑性最低的B含量为2.22%的单晶Ni3Al合金,其伸长率也保持在15%左右,面缩率在20%左右。

从图31[76]看出,多晶和单晶Ni3Al在800 ℃的抗张强度和屈服强度亦随B含量的提高而增加,对多晶Ni3Al材料,在B含量为1.37%时达到最高值,更高的B含量降低明显,在2.22%B时约降低83%。而对单晶Ni3Al材料,在B含量为0.52%时,两者达到最高值,进一步提高B含量,略有降低,在B含量高达2.22%时,分别降低8%和2%。在所研究的B含量范围,单晶Ni3Al的屈服强度均高于相应B含量的多晶Ni3Al的,抗张强度除1.37%B合金单晶低于多晶外,其余B含量合金单晶均高于多晶材料。

图31 B含量对多晶和单晶Ni3Al 800 ℃瞬时拉伸性能的影响[76]Fig.31 Effects of B content on tensile properties of poly-, monocrystalline Ni3Al at 800 ℃[76]

无硼多晶Ni3Al在800 ℃的塑性很低,B含量为0.52%~1.37%时,塑性有明显提高,但提高的幅度不大,B含量为2.22%时,塑性显著降低,低于无硼合金的相应值。而单晶Ni3Al在B含量为0和0.52%时塑性良好,伸长率和面缩率均在20%以上,提高B含量,塑性指标明显下降。单晶合金高温伸长率和面缩率,在所研究的B含量范围,均远高于多晶合金,即便是含B量达2.22%,其单晶材料的塑性也保持在10%以上。

在850 ℃和100 MPa条件下的持久试验结果见图32[71]。由图32可见,不加B的多晶Ni3Al持久时间为零,而不加B的单晶Ni3Al持久时间最长,达900 h以上。随着B含量增加,单晶Ni3Al持久时间不断减少,到2.22%B,持久时间仍有近200 h。然而,多晶Ni3Al的持久时间随B含量增加逐渐增加,但在0.52%B时,增加很少,只有B含量增加到溶解度附近,即到1.37%时,才达到最大值,再提高B含量至2.22%,持久时间急剧降低。

图32 B含量对多晶和单晶Ni3Al在850 ℃,100 MPa条件下持久时间和持久伸长率的影响[76]Fig.32 Effects of B content on rupture time and elongation of poly-and monocrystalline Ni3Al alloys at 850 ℃ and 100 MPa[76]

从图32[76]还可看出,多晶Ni3Al的持久塑性在B含量为0.52%时最好,其数值在4%左右;继续提高B含量时持久伸长率缓慢降低,在B含量为1.37%时仍保持在3%左右。而单晶Ni3Al在所研究的全部B含量范围,其塑性均远高于多晶Ni3Al的。无硼单晶Ni3Al的持久伸长率最高,达140%;继续提高B含量时,单晶的持久伸长率明显降低,即使是B含量最高的单晶合金,其持久伸长率也在40%以上。

上述试验结果充分说明,在Ni3Al中加入0.5%B,可使多晶、单晶和微晶合金在室温的拉伸塑性和850℃的持久塑性最好,然而,其室温和850 ℃的拉伸强度很低,850 ℃的持久时间接近于零,根本不可能用作高温结构材料。因此,国内外广泛认为的Ni3Al韧化所需B含量为0.1%~0.5%,仅仅是从室温塑性考虑的。从综合性能考虑,Ni3Al中B的加入量应达到溶解度附近(约1.5%),这样才能使强度(包括持久强度)和塑性达到综合平衡,获得最好的强韧化效果。

我国研制成功的Ni3Al基高温合金JG4006,用于制作推重比为6的航空发动机导向叶片,已装备百余台在外场使用。其化学成分中含0.02%~0.06%B,而JG4006合金中B的溶解度约为0.03%,所以其组织中有少量颗粒状硼化物Mo2NiB2(M3B2型),再一次证明,Ni3Al合金中B含量必须加入到溶解度附近,强韧化效果才最好。

2.2.2 B的强韧化机理

单晶Ni3Al合金中加入B,排除了B原子在Ni3Al晶界的偏聚,B原子以间隙方式固溶在晶格中,引起晶格畸变,产生固溶强化作用。B含量愈大,使Ni3Al造成的点阵应变愈大,因而,B的强化作用愈明显,图30中单晶Ni3Al室温屈服强度和抗张强度随B含量的增加而提高就足以说明这一点。超过溶解度极限(约为1.5%),由于析出硼化物共晶组织,有利于裂纹的形核与扩展,而使单晶Ni3Al强度降低。B的固溶强化作用可以保持到800 ℃,在此温度进行高温拉伸有类似结果(见图31)。然而,固溶在Ni3Al晶格中的B原子,在更高温度(如850 ℃)且有应力作用的持久试验条件下,易于扩散,促进蠕变变形,加速持久断裂过程,因而,持久寿命随B含量增加而逐渐降低(见图32)。尽管如此,由于单晶合金消除了晶界对持久断裂的有害作用,其持久寿命均远高于B含量相同的多晶合金的持久寿命。

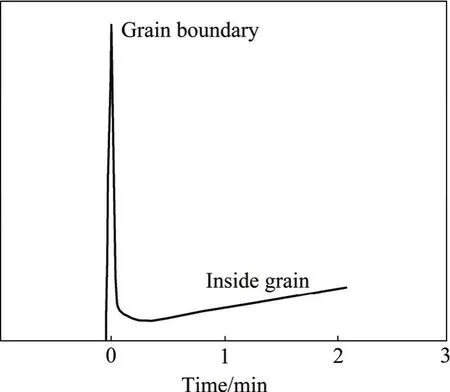

多晶和微晶Ni3Al合金加入B后,除了晶内B原子的固溶强化作用外,还有B的晶界强化作用。B原子往往偏聚在晶界上,含2.22%B的微晶Ni3Al的离子探针结果(见图33)证实了这一点[77]。这种偏聚属平衡偏聚,它降低晶界能,增加晶界结合力,从而增加晶界抵抗裂纹的能力。由于B原子的晶内和晶界强化作用,当B含量从0.5%增加到1.37%时,多晶和微晶材料的室温拉伸强度以及多晶材料的高温抗张强度和屈服强度均不断增加,而多晶材料的持久寿命也因晶界的明显强化而不断延长。但是,B含量超过溶解度后,由于多晶Ni3Al在晶界和晶内要析出Ni20Al3B6与γ′的共晶组织,从而导致室温和高温瞬时拉伸强度明显降低,持久时间急剧缩短[77]。然而,微晶Ni3Al的B含量即使超过溶解度,由于快速凝固条件,Ni20Al3B6不是以岛状或球状共晶组织析出,而是以弥散细小质点或块状呈亚稳态析出,这些细小质点可以起沉淀强化作用,因而强度仍然增加(见图30)。应该强调的是,从高温持久和高温拉伸断口性质证明,只有当B含量接近溶解度时,多晶Ni3Al的晶界才达到足够强化,断口具有穿晶和沿晶混合断裂性质,否则,断口呈沿晶断裂特征。

图33 离子探针测定的Ni3Al+2.22%B合金中B在晶界和晶内的分布[77]Fig.33 In-depth profile of B at grain boundary and inside grain[77]

从图30可以看出,无硼的多晶Ni3Al和微晶Ni3Al的塑性都非常小,两者的室温拉伸断口都属沿晶脆性断裂;在多晶和微晶Ni3Al中加入少量的B后,B原子偏聚在晶界,增加晶界位错的可动性,促进晶界位错的产生,使滑移容易穿过晶界而扩展,使晶界局部应力得以消除,所以塑性增加。在B含量为0.52%时,多晶和微晶Ni3Al的塑性最大;B含量为1.37%时,两者的塑性也保持在较高水平。微晶合金的细晶粒以及晶内反相畸界的存在对塑性增加也有贡献[77]。继续提高B含量时,由于在晶界和晶内析出硼化物共晶或Ni20Al3B6相使晶界变弱,导致合金断口呈沿晶脆性断裂。单晶Ni3Al合金由于消除了本质上脆性的晶界,而使塑性明显提高。

场离子显微镜原子探针结果表明[78],合金中的B含量低于溶解度极限时,B在合金中基本上是均匀分布;当B含量超过溶解度时,B在合金中呈不均匀分布,而且产生B的原子团及化合物,出现局部的富B层及贫B区。试样中原子蒸发顺序收集所得到的AP分析数据表明,当B含量不同时,合金中Ni原子最大分量的链长也不同。无硼Ni3Al中Ni原子最大分量的链长为5个Ni原子,加0.52%B的样品中相应的链长为4个Ni原子,加1.37%B的样品中相应的链长为3个Ni原子,加2.22%B的样品中相应的链长为4个Ni原子。同时,样品中Ni—Ni和Al—Al双原子链的最大分量也随着B含量不同而变化,说明B原子影响Ni和Al原子在点阵中所占据的位置,Ni—Ni和Al—Al双原子链最大分量的样品(1.37%B)正好是多晶Ni3Al屈服强度最高的样品,见图34[78],说明Ni—Ni和Al—Al双原子之间最近邻键能的增加对材料的强度有很大的贡献。再一次解释了随B含量增加而屈服强度增加,并在B含量为1.37%时达到最高值的试验事实。

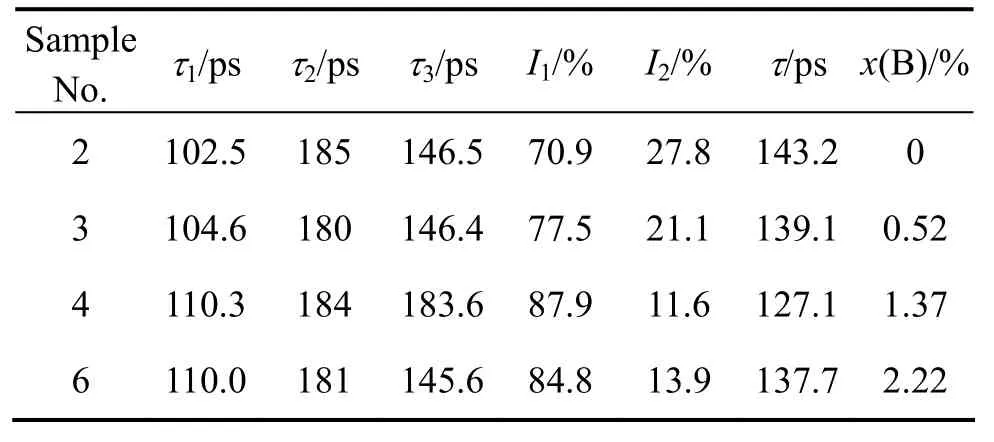

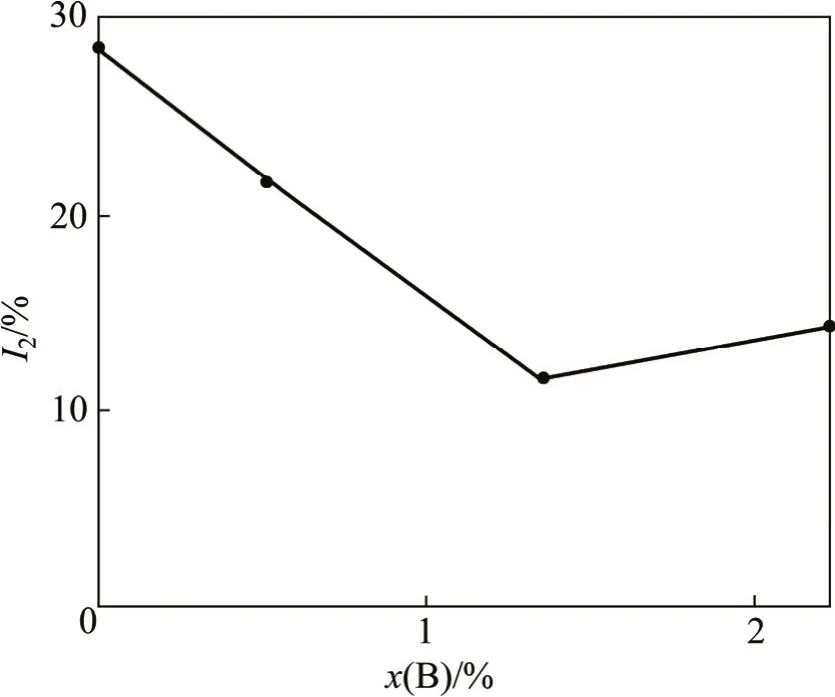

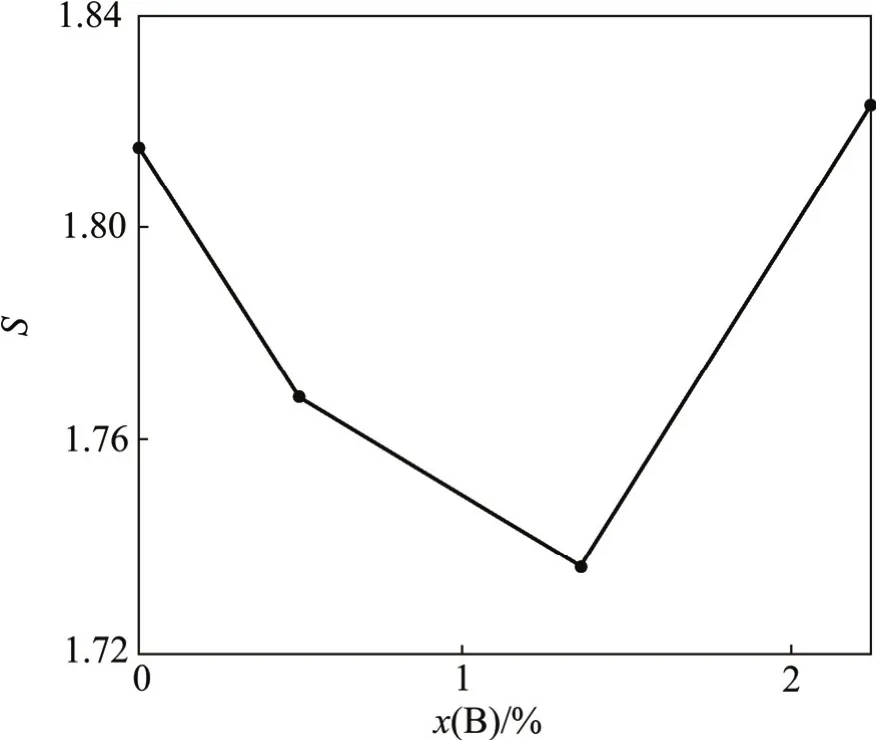

用正电子湮没技术研究不同B含量对Ni3Al合金中空位型缺陷影响。结果表明:对于单晶Ni3Al合金(见表15)[79],当B含量小于1.37%时,平均寿命τ随B含量增加而减小;当B含量为1.37%时平均寿命τ达到最低值。这说明B原子填充到Ni3Al合金中的空位型缺陷上,产生了填充效应,并在当B含量为1.37%时填充最充分。因此,单晶Ni3Al随着B含量增加,屈服强度不断增加,当B含量为1.37%时达到最高值。当B含量达到2.22%,平均寿命τ增加,这说明过量的B产生了更多的缺陷,所以屈服强度明显降低。从寿命谱的第二寿命成分τ2进一步分析缺陷类型。文献[80]给出正电子在纯Ni3Al单空位中的寿命为180 ps左右,在位错上的寿命为187 ps。从表15可以看出,第二寿命各样品的τ2非常接近,而且其值与正电子在Ni3Al单空位或位错的寿命相近。因此,单晶Ni3Al中的缺陷主要是空位和位错,把第二寿命τ2固定在183 ps,重新解谱得到第二寿命的强度I2随B含量的变化曲线,如图35所示[79]。I2随B含量的变化规律和平均寿命τ随B含量的变化规律相似,进一步证实了前述的单晶Ni3Al合金中缺陷随B含量的变化情况。对于多晶Ni3Al,正电子的S参数和平均寿命τ随B含量有相同的变化规律,见图36及表16[79]。当B含量小于1.37%时,缺陷随B含量增加而减少;当B含量达到2.22%时,缺陷增多。从寿命谱的第二寿命成分

图34 形成Al-Al和Ni-Ni双原子分数和室温屈服强度与硼含量的关系[78]Fig.34 Effect of boron content on the fraction of Al-Al、Ni-Ni atom chains and yield strength of polycrystalline Ni3Al[78]

表15 单晶Ni3Al试样正电子寿命谱的特征参数[79]Table 15 Characteristic parameters of positron life spectrum of monocrystalline Ni3Al specimens[79]

图35 单晶Ni3Al的I2随B含量的变化[79]Fig.35 Effect of B content on I2of monocrystalline Ni3Al[79]

图36 多晶Ni3Al的S参数随B含量的变化[79]Fig.36 S parameter as fuction of B content in polycrystalline Ni3Al[79]

τ2可以进一步分析缺陷类型,对于B含量≤1.37%的2,3,4号多晶Ni3Al样品,其第二寿命均比较接近,说明这3个样品的缺陷类型相似,而且它们的寿命值都大于文献[79]给出的正电子在纯Ni3Al单晶合金中空位和位错的寿命值。因此,在第二寿命成分中,除了位错和空位的贡献外,还有晶界的贡献。晶界的开空间比位错和空位大,正电子在晶界的寿命较长。在这3组样品中,I2随B含量增加而减少表明,多晶Ni3Al中B在晶界偏聚,填充到晶界的缺陷内,且随着B含量的增加,填充效应愈显著,晶界强化效果愈好。当B含量为1.37%时,正电子S参数和平均寿命最低,B原子偏聚在晶界最充分,晶界强化效果最好,持久断裂试样的断口组织已证实了这一点。

表16 多晶Ni3Al样品的正电子寿命谱的特征参数[79]Table 16 Characteristic parameters of positron life spectrum of polycrystalline Ni3Al specimens[79]

3 FeAl和Fe3Al及其合金

FeAl和Fe3Al合金具有较低的密度、优异的抗氧化性能和良好的耐磨性,在一些富氧环境中还有着很好的抗蚀能力,可作为一种在中温和高温环境使用的新型结构材料。本研究组在国家自然科学基金资助下,研究了Cr、Nb、B、Zr、Mo、Si和Mg等合金元素对FeAl和Fe3Al合金组织结构与力学性能的影响,探讨了FeAl和Fe3Al合金的抗氧化与抗腐蚀性能及其机理,用正电子湮没技术研究了合金中的微观缺陷。其中发现FeAl的反常屈服峰和采用适量Mg使FeAl和Fe3Al合金韧化属国内外创新性研究成果。

3.1 FeAl合金反常屈服峰的发现及其机理研究

1990年2月,本文作者等[81]在国际上首次发现FeAl合金屈服强度从400 ℃开始出现反常行为,在550 ℃出现峰值,并且认为滑移方向的改变可能产生反常屈服峰。接着在1990年11月,CHANG[82]报道了定向凝固Fe-40Al在600 ℃出现反常屈服峰[81]。随后许多文献[83−85]都报道了FeAl合金反常屈服峰的研究结果。

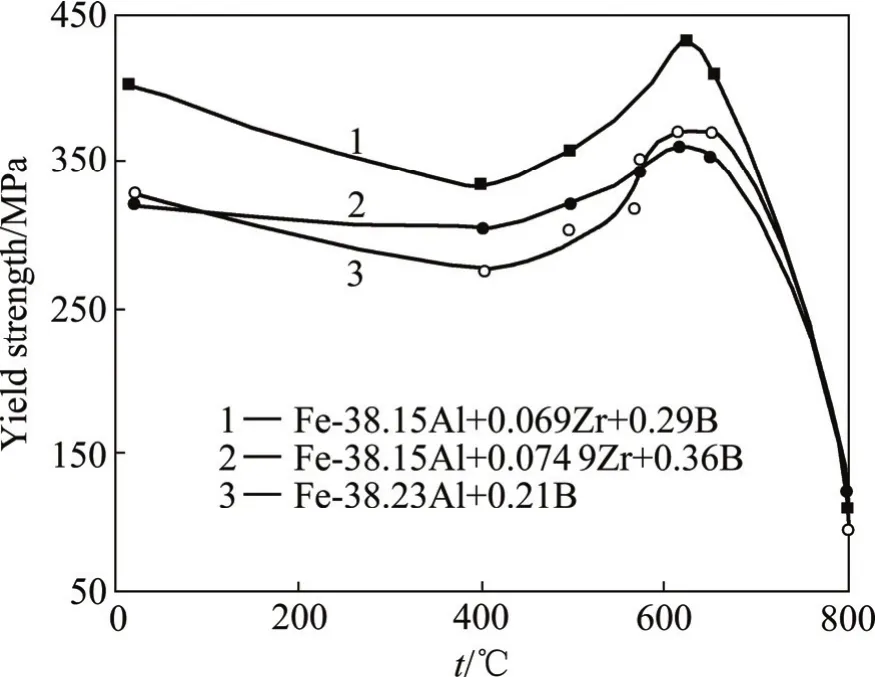

1993年本文作者等[86]报道了3种FeAl合金在620℃左右出现反常峰,结果如图37所示[86]。本文作者用透射电镜研究了含B的FeAl合金高温拉伸时滑移系统的变化。根据位错TEM衍衬动力学理论,若操作矢量g与位错柏氏矢量b满足g·b=0时,位错的衬度消失或最弱。在500 ℃拉伸试样中选择了4组位错进行柏氏矢量测定。这4组位错的柏氏矢量均为〈111〉,说明500 ℃时FeAl合金中的滑移方向为〈111〉,滑移系为{110}〈111〉。对峰值温度为620 ℃的拉伸样品也进行了4组柏氏矢量的测定,其中只有1组为〈111〉位错,其余均为〈100〉位错,说明在此温度下样品中的滑移方向大部分已转变成〈100〉,滑移面仍然为{110}。因此,屈服峰值的出现对应着滑移方向的改变。FeAl晶体中〈111〉为原子密排方向,〈001〉虽不是密排方向,但也处于密排面上。因此,在一定外应力作用下,〈001〉位错也有开动的可能。由于FeAl合金的长程有序性,〈111〉方向的滑移必然会造成一定程度的原子错排,使系统能量升高,而〈001〉方向的滑移不会造成这种结果。温度较低时,由于〈111〉位错能量较低,因而只看到〈111〉滑移。随着温度的升高,〈111〉滑移将同时受到两个因素的作用:一是原子的热激活过程使滑移容易进行;另一是温度升高导致系统有序度降低,并可能出现一些很小的无序区。由于这是一个趋向热力学平衡的自发过程,而且只涉及到原子的近程扩散,因此该自发过程可以很快完成。这些无序区与有序区之间形成畴界,〈111〉滑移因而会改变这些畴界面而受到阻碍,并且随着温度升高,无序区增加,阻碍增大。〈001〉滑移因不改变无序区与有序区之间的畴界而不会受到阻碍,只受热激活过程的影响,〈001〉滑移随温度升高而变得容易。以上两个因素的综合作用,便出现了屈服峰,结果如图38所示。

图37 3种FeAl合金屈服强度与温度的关系[86]Fig.37 Relationship between yield strength and temperature in three FeAl alloys[86]

图38 滑移方向的改变导致反常屈服峰的出现[86]Fig.38 Sketch map showing transformation of slip direction leading to appearance of anomalous yield strength peak[86]

3.2 微量Mg可明显改善FeAl和Fe3Al合金室温塑性

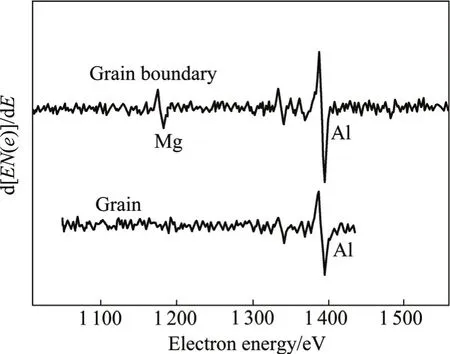

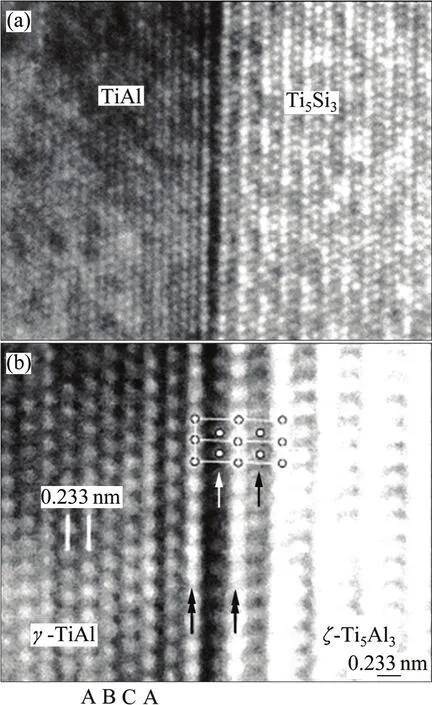

研究不同合金元素对FeAl和Fe3Al合金组织结构和力学性能的影响时,发现微量Mg可使FeAl和Fe3Al合金室温塑性成倍提高。合金中的Mg偏聚于晶界,而聚集在晶界的位错可以穿过富Mg的晶界进入相邻晶粒内部继续滑移,从而提高塑性。这一成果已获中国发明专利证书[87]。

图39 Mg在晶界偏聚的俄歇能谱[88]Fig.39 Auger spectra of fracture suface at low temperatare showing Mg segregation on grain boundary[88]

加入适量Mg可使Fe3Al室温伸长率和面缩率提高1倍,使抗张强度和屈服强度提高21%~24%,同时可使850 ℃时的伸长率由53%提高到86%,但过量的Mg对力学性能有害,Mg含量对FeAl力学性能有类似的影响。能谱分析表明,Mg偏聚于晶界,见图39[88]。俄歇能谱分析表明,偏聚在晶界的Mg含量比晶内的高出约200倍,可达4.1%。Mg偏聚在晶界附近约10 nm的区域内[89]。透射电镜位错组态观察发现,加入适量Mg的Fe3Al合金中,聚集在晶界的位错可以穿过晶界进入相邻晶粒内部继续滑移,见图40[88]。也就是说,适量Mg可强化晶界,提高晶界协调晶内变形的能力,使解理裂纹不易萌生,因而明显改善合金的力学性能。这一创新成果对于FeAl和Fe3Al合金的实际应用、热加工性能的改善以及基础理论研究都有重要意义。

图40 含0.002%Mg的Fe3Al合金晶界位错的TEM像[88]Fig.40 Dislocation configuration near grain boundary in Fe3Al with 0.002%Mg[88]

4 TiAl合金

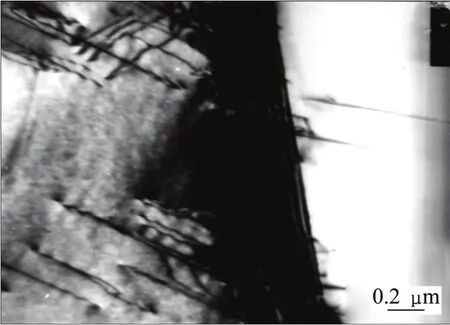

TiAl基金属间化合物具有低密度、较高弹性模量以及良好的高温强度、抗蠕变和抗氧化性能,可用于汽车或航空发动机制作高温结构件,但其室温塑性和断裂韧性较低,裂纹扩展速率较高,阻碍了它的实用化进程。为此,全世界各国开展了广泛的研究。本研究组从1995年开始,与意大利国家研究中心(CNR)米兰特种金属研究所(ITM)合作研究TiAl-W-Si合金。TiAl合金从20世纪50年代初期开始研究,到1975~1982年,美国研制成功第一代TiAl合金,即Ti-48Al-1V-0.3C(%),但该合金没有工程应用。20世纪80年代末,美国发展了第二代TiAl合金(Ti-48Al-2Cr-2Nb),其综合性能良好,从而引起了全世界材料科学工作者的广泛兴趣,到目前已发展了第三代TiAl合金,见表17。1995年欧州刚研制成功TiAl-W-Si合金,它与美国和中国等研制的TiAl基合金成分很不同,加入了W和Si进行合金化,蠕变强度良好,明显优于其他TiAl基合金,然而,在当时其组织结构、相转变、界面精细结构等都不清楚。本文作者等[90−94]的研究结果如下。

表17 γ-TiAl合金的发展过程Table 17 Development of γ-TiAl alloys

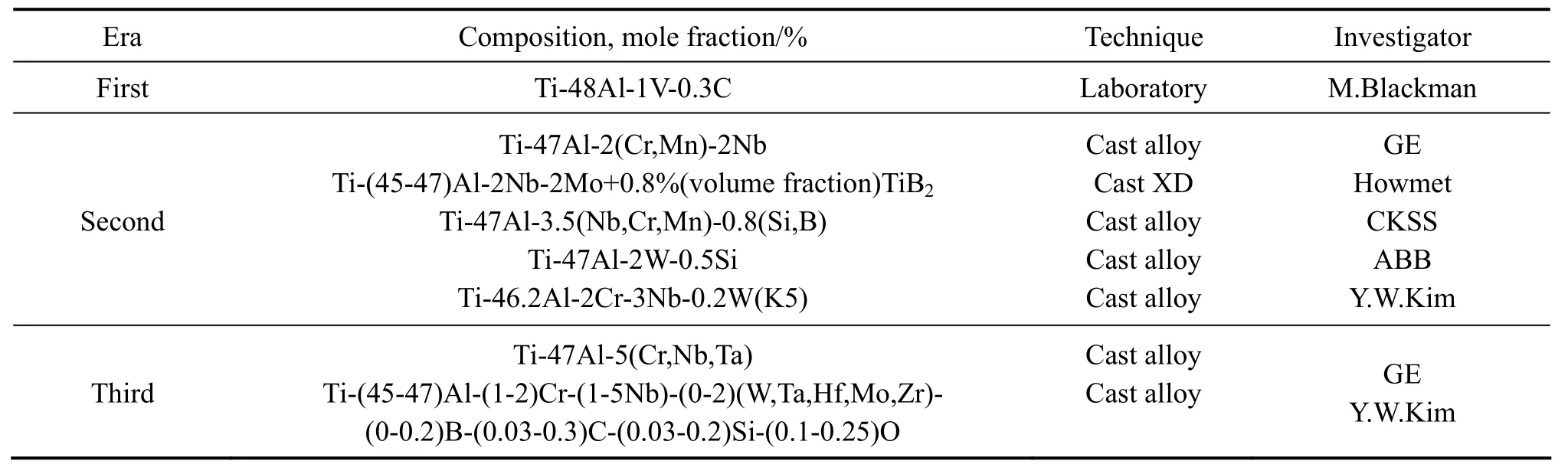

1) TiAl-W-Si合金的组织

经HIP和热处理后的铸造Ti-47Al-2W-0.5Si合金主要是由等轴γ晶粒和α2/γ层片组织构成的双态显微组织。层片组织有两种形态:一种是典型的细层片,层片间距约为0.6 μm,γ层片具有以(111)为孪晶面的对称关系;另一种是不规则的粗层片,片间距约为2 μm。无论是细层片还是粗层片组织,在层片的界面上都分布着细小的富Si相颗粒。

W不但是一种强的β相稳定化元素,而且具有很强的有序化作用,使合金析出块状、棒状和细针状的B2结构β-Ti(Al, W)相。某些块状Ti(Al, W)相中还析出γ-TiAl相和细小颗粒状的Ti5Si3相。3种相彼此具有共格关系。

ξ-Ti5Si3颗粒相主要分布在合金的相界面上,包括层片状组织α2/γ界面和棒状有序β相界面。Ti5Si3相主要位于富Si的α2和β相一侧,表明硅化物的生长消耗了富Si的α2和β相[90]。

2) TiAl-W-Si合金的相转变

对Ti-47Al-2W-0.5Si合金的层片状组织与枝晶轴的取向分析表明,合金的凝固经过初生β相区,产生了多种取向的层片状组织晶团。

等温组织转变研究表明,合金在1 400 ℃为单相过饱和α固溶体,650和800 ℃长期时效后为含有γ、α2、B2和Ti5Si3等相的双态组织。

在常温下,合金有分别与γ和α2相共存的块状、棒状和细针状B2有序相,说明在含W合金中,W不但扩大了高温β相区,还产生了常温下的γ+β,α2+γ+β,新相区。

合金凝固过程相转变的规律如下:L→L+β′→α+β′→ α→α+γ+β′,最终形成α2,γ,β′和Ti5Si3的组织[91]。

3) TiAl-W-Si合金中的界面精细结构

① Ti5Si3与γ-TiAl基体间存在两种固定的取向关系,即OR1([011]γ∥[410]ξ、(111)γ∥(0001)ξ)和OR2([011]γ∥[20]ξ以及(111)γ∥(010)ξ)。其中,OR2是一种新的取向关系。在这两种取向关系中,Ti5Si3都在TiAl的{111}面形核长大,但Ti5Si3分别以不同的晶面与TiAl相连,而且,OR1中的颗粒/基体界面的匹配程度比OR2中的好。

② 进一步的计算表明,OR1中的界面(即(111)γ∥(0001)ξ)比OR2中的界面(即(111)γ∥(010)ξ)的界面能低,表明Ti5Si3更容易以(0001)面而不是以(010)面在TiAl的(111)面形核长大,也说明了第二种取向关系在实验中较少被观察到的原因[92]。

③ 第一种取向关系的Ti5Si3颗粒与TiAl基体的界面高分辨像如图41所示[93]。图41(b)中用单箭头标出了计算机模拟结果。尽管两相晶体结构有很大差别,但其界面是半共格的。这种界面的原子结构为Ti5Si3中的一个混合的Ti+Si原子面,代替一个纯Ti的原子面与γ-TiAl晶格相结合。Ti5Si3/γ界面良好的匹配关系对增加合金的蠕变抗力而不降低断裂韧性十分有利。

此外,还研究了Ti5Si3与B2相的取向关系和界面结构[94]。

5 金属间化合物的环境脆性

5.1 金属间化合物环境脆性的实质

金属间化合物组元中有活泼元素(如Al和Ti),往往存在环境脆性,铝化物(FeAl,Fe3Al和Ni3Al等)最易出现环境脆性。受Al合金启发,人们认为铝化物中Al原子与空气中水汽发生如下反应:

2Al+3H2O=Al2O3+6H++6e

图41 Ti5Si3/TiAl界面的高分辨像(a)和放大的Ti5Si3/TiAl界面的高分辨像(b)[92]Fig.41 HREM image of Ti5Si3/TiAl interface viewed along [410]ξ∥[01]γ(a) and higher magnification image of interface(b) (Image treated using Fourier filter method to reduce noise. Configuration of interface is labeled for subsequent comparison with simulated images[92])

在试样表面生成高活性氢原子,进入金属,引起脆性。然而这只是一种合乎逻辑的推论,没有直接证据。本文作者等[95]在1991年6月召开的第七届全国高温合金年会上就发表了“环境对金属间化合物FeAl室温塑性和断裂的影响”的学术论文,并刊登在同年10月北京科技大学学报上。因此,本研究组在国际上首先用不同环境中拉伸试验结果与高真空中拉伸试验结果对比的方法证明了FeAl和Fe3Al的环境脆性实质上是氢脆。此后,1992年国内高等学校的科技人员[96−97]用类似方法研究了Ni3Al+B合金的环境脆性,证明其实质上也是氢脆。

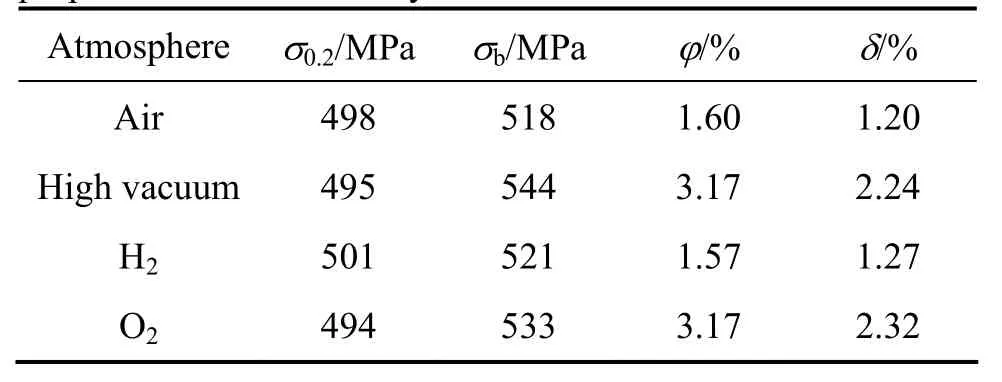

试验环境对Fe-40Al力学性能的影响[95]如表18所列。由表18可见,高真空环境中FeAl合金的伸长率为2.24%,面缩率为3.17%。在纯氧气环境中有同样结果,说明纯氧不会造成环境脆性。在空气环境中塑性降低50%,表现出明显的环境脆性,而试样电解充氢后,FeAl合金也明显降低室温塑性,其值与空气中相同,说明H是环境脆性的元凶,空气中的水汽与合金的Al原子反应产生H原子,进入试样内部引起氢脆,使室温拉伸塑性严重降低。这就从试验上直接证明了空气中FeAl的脆化实质上是氢致脆性。

表18 试验环境对Fe-40Al力学性能的影响[95]Table 18 Effect of testing environment on mechenical properties of Fe-40Al alloy[95]

由于充氢试样只是在试样表面下较浅的深度有着较高浓度的H原子,故在此区域内晶粒的解理强度大大降低,使得充氢试样的断口边缘大多为穿晶解理的晶粒。H原子沿着晶间裂纹进入内部,降低裂纹附近晶粒的解理强度,使与断裂面成一定位向关系的晶粒发生[100]晶面的解理,故在二次裂纹附近,晶粒发生穿晶解理的比较多。在本试验中,空气环境拉伸断口上解理破坏的晶粒比真空和氧气环境的少。这可能是由于应变时,在裂纹尖端产生张应力场,沿晶裂纹尖端氢浓度高,直接降低晶界结合强度,有利于沿晶断裂所致。

5.2 在国际上首先用第一原理方法(DVM)研究Ll2型Co3Ti环境脆性

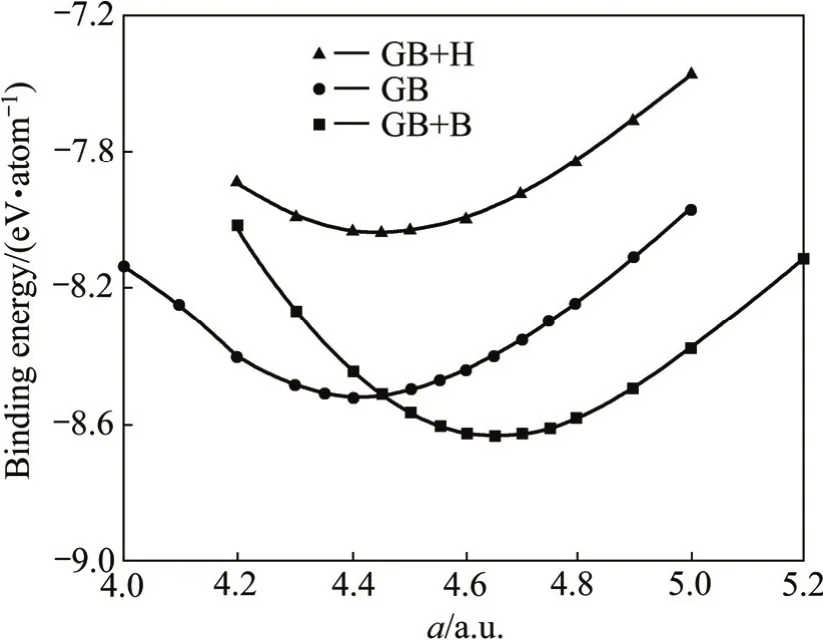

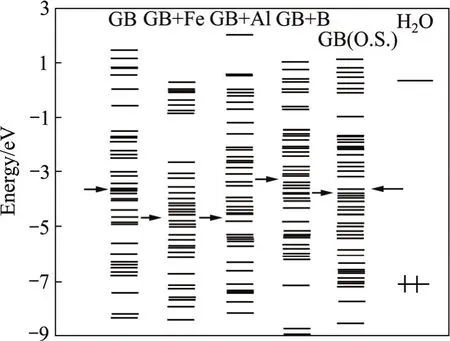

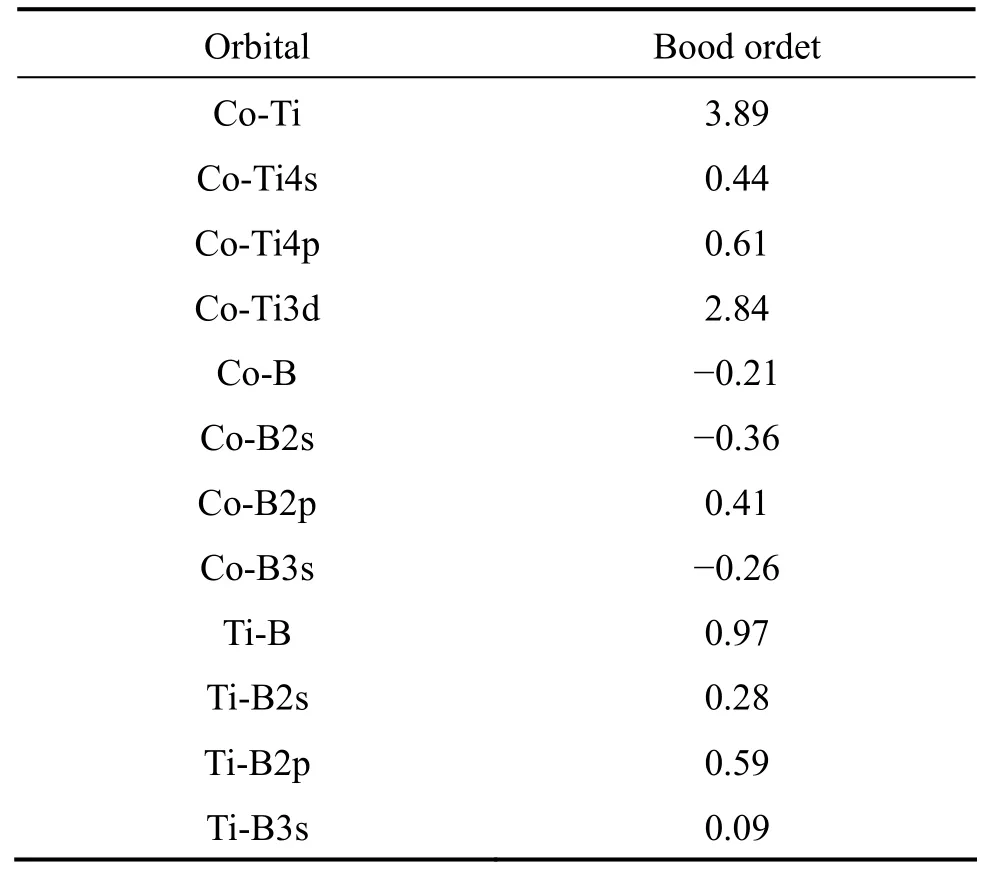

本文作者等[98]用第一原理方法(DVM)研究了合金元素Fe、Al和B对Ll2Co3Ti环境脆性的影响,计算和分析了键能、费米能、键级、成键的方向性、态密度。结果表明,B增加晶界结合能,H降低晶界结合能(见图42),从理论上证明Co3Ti的环境脆性也是由于氢引起的氢致脆性;Fe和Al加入Co3Ti中,可降低晶界费米能,在晶界产生比较均匀的电子分布,使晶界与水反应不活泼(见图43);Co—B反键的存在说明B对改善塑性几乎没有影响(见表19)。

图42 B和H对Co3Ti晶界结合能的影响[98]Fig.42 Binding energy curves of GB, GB doped with B (GB+B) and doped with H (GB+H)[98]

图43 Fe、Al、B、Co及H2O对晶界费米能的影响[98]Fig.43 Energy levels diagram of GB, GB doped with Fe (GB+Fe), Al (GB+Al), B (GB+B), Co(OS) and H2O molecule (Fermi levets are designated by arrows. For case of H2O molecule, only LUMO and HOMO are shown in figure, arrow between two levels designates Fermi level[98])

表19 Co6Ti3B的链级[98]Table 19 Bond order results of Co6Ti3B[98]

7 结语

1) 在国际上首先发现脆性NiAl合金具有超塑性。目前已发现10多种不同成分的NiAl合金具有超塑性,这些合金的超塑性变形机理已发现3种,即位错滑移和攀移同时作用下的动态回复和再结晶;晶界滑动,同时伴随有抑制孔洞形核和长大的动态回复;晶内位错滑移及微弱的晶界和相界滑动。

2) 适量的稀土元素对NiAl合金进行微合金化,可明显改善NiAl合金的室温塑性,而且还可明显提高NiAl合金的室温强度,主要原因为适量稀土元素微合金化使NiAl共晶合金中共晶胞细化,层片间距减小,界面增多;稀土元素偏聚于晶界和相界,提高晶界结合力;降低晶界有序度,减少共价键。

3) NiAl合金韧脆转变取决于化学成分、组织和应变速率等因素。在韧脆转变温度以下,多晶NiAl开动的滑移系均为〈001〉{110},可动位错密度较低,只有3个独立滑移系,相邻晶粒间形变不协调,产生应力集中,塑性很低。在韧脆转变温度以上,由热激活控制的位错攀移容易进行,晶界区域的独立滑移系由3个增加到5个,促进了动态回复和动态再结晶过程的发生。

4) 研制成功NiAl纳米晶及其复合材料,NiAl纳米晶块体材料强度和塑性同时明显提高,达到了强韧化目的。NiAl纳米复合材料与NiAl纳米材料比较,强度和塑性又进一步提高。纳米晶NiAl块体材料在1 000 ℃高温长期保温,具有良好的晶粒尺寸稳定性,为纳米晶NiAl在高温应用提供了依据。

5) 用自行研制的HPES法成功制备出内生颗粒增强NiAl基复合材料,其强度和塑性同时获得提高,获中国发明专利证书,并对强韧化机理进行了深入研究,首次发现晶界上存在对改善塑性有利的非晶相。

6) 在国际上首先发现NiAl合金在高温具有优异的自润滑耐磨性能,并对其机理进行了深入研究。

7) 研制成功NiAl/Cr(Mo)-Hf合金,在1 100 ℃的高温强度超过几乎所有的等轴晶高温合金,并已获中国发明专利证书(200114844.3)。

8) 在国际上首先发现适量Zr可韧化无硼Ni3Al合金,并深入研究了Zr的韧化机理。系统研究了B含量对多晶、单晶和微晶Ni3Al组织结构和力学性能的影响。研究发现,从综合力学性能考虑,Ni3Al合金中的B含量应加到溶解度附近(约为1.5%)。

9) 在国际上首先发现FeAl合金具有反常屈服峰,并用透射电镜研究结果解释了反常屈服峰的出现是滑移方向改变的结果。发现适量Mg可使FeAl和Fe3Al室温塑性成倍提高,研究表明,Mg偏聚于晶界,有利于位错穿过晶界滑移,从而提塑性,已获中国发明专利证书。

10) 深入研究并揭示了TiAl(W, Si)和TiAl(W, Si, B)合金的组织、界面结构和力学性能的关系。

11) 在国际上首次用电解充氢法证明了铝化物的环境脆性实质上是氢脆,并首先用第一原理研究了合金元素对环境脆性的影响。

REFERENCES

[1] GUO J T, DU X H, QI Y H, LI G S. The investigation of superplasticity in NiAl intermetallic compounds[C]//TANTAWY M S. Abstract Book of Fifth International Scientific Conference. Cairo Egypt: Al-Azhar University, 2003: 27.

[2] GUO J T, LI G S. DU X H. Continuous dynamic recrystallization of extruded NiAl polycrystals during saperplastic deformation press[C]//MALAYAPPAN S. Proceedings of International Conference on Recent Advances in Meterial Processing Technology. New Delhi: Allied Publishers PVT. LTD, 2005: 529−539.

[3] GUO J T, DU Y H, QI Y H. LI G S.The investigation of superplasticity in NiAl intermetallic compounds[C]//CHANDRA T, TORRALBA J M, SAKAI T. Proceedings of International Conference on Processing & Manufacturing of Advanced Materials. Switzerland: Trans Tech Publications LTD, 2003: 1625−1636.

[4] GUO J T, DU Y H. Large tensile elongation behavior of extruded NiAl Polycrystals with stoichiometric composition[C]//CHEN G L, LIU C T, YANG R, HAN Y F, SASS S L. Proceedings of International workshop on ordered Intermetallics and Advanced Metallic Materlals, namely, Intermetallics, 2005, 13: 257−261.

[5] GUO J T, DU X H. Superplasticity of stoichiomatric NiAl and NiAl-base Intermetallic Alloys[C]//HUANG B Y, LIU C T, SASS S, YAMAGUCHI M. Proceedings of The 4th International Workshop on Ordered Intermetallic Compounds and Advanced Materials. Changsha: Central South Univesty Press, 2002: 15−20.

[6] 陈荣石, 郭建亭, 殷为民, 周继扬. NiAl基多相金属间化合物的显微组织、超塑性研究[J]. 金属学报, 1998, 34(11): 1121−1125. CHEN Rong-shi, GUO Jian-ting, YIN Wei-min, ZHOU Ji-yang. Investigation on microstructure and superplasticity of a NiAl-based multiphase alloy[J]. Acta Metallurgica Sinica, 1998, 34(11): 1121−1125.

[7] CHEN R S, GUO J T, YIN W M, ZHOU J Y. Superplasticity of a multiphase Ni-25Al-25Cr lntermetallic alloy[J]. Scripta Mater, 1999, 40: 209−215.

[8] GUO J T, CHEN R S, ZHOU W L. Superplasticity of NiAl-based lntermetallic alloys[C]//The Fifth IUMRS International Conference on Advanced Materials, Beijing, 1999: 13−18.

[9] CUO J T, ZHOU W L, LI G S, et al. Superpiastic defomation of NiAl lntermetallic compound macroalloyed with Fe[C]//VINCENZINI P, BUSCAGLIA V, TECHNASRL F. Mass and Charge Tronssport in Inorganic Materials, Fundamentals to Devices, Part B, Venezia, 2000: 1191−1197.

[10] ZHOU W L, CUO J T, CHEN R S, LI G S, ZHOU J Y. Superpitstieity in NiAl lntermetallic macroalloyed with lron[J]. Materials Letters, 2001, 47: 30−34.

[11] CUO J T, ZHOU W L, LI G S, et al. Superplastic behavior of multi-phase Ni-20at.%Al-30at.%Fe[C]//ZHANG D L, PICKERING K L, XIONG X Y. Proceedings of 1st International Conference on Advanced Materials Prccessing. Rotorua: Instute of Materials Engineering Australasia Ltd, 2000: 495−499.

[12] ZHOU W L, CUO J T, CHEN R S, et al. Investigation of superplasticity in a Ni50Al20Fe30lntermetalic compound[J]. Materials Letters, 2001, 51: 342−346.

[13] 杜兴蒿, 郭建亭, 周彼德. 等原子比NiAl多晶合金的超塑性行为[J]. 金属学报, 2001, 37(2): 144−146. DU Xing-hao, GUO Jian-ting, ZHOU Bi-de. Superplastic behavior of polycrystalline stoichiometric NiAl[J]. Acta Metallurgica Sinica, 2001, 37(2): 144−146.

[14] DU X H, CUO J T, ZHOU B D. Superplasticity of stoichiometric NiAl with large grains[J]. Scripta Mater, 2001, 45: 69−74.

[15] 郭建亭. 金属间化合物NiAl的研究进展[J]. 中南大学学报:自然科学版, 2007, 38(6): 1013−1027. GUO Jian-ting. Research progress of intermetallic NiAl alloys[J]. J Cent South Univ: Science and Technology, 2007, 38(6): 1013−1027.

[16] CUO J T, DU X H, ZHOU L Z. Superplasticity in NiAl and its alloys[J]. Journal of Materials Research, 2002, 17(9): 2346−2356.

[17] QI Y H, CUO J T, CUI C Y, LI G S. Superplasticity of a directionally solidified NiAl-Fe(Nb) alloy at high temperature[J]. Materials Letters, 2002, 57: 552−557.

[18] 郭建亭. 有序金属间化合物镍铝合金[M]. 北京: 科学出版社, 2003. GUO Jian-ting. Qrdered intermetallic compound NiAl alloy[M]. Beijing: Science Press, 2003.

[19] 郭建亭, 张光业, 周 健. 定向凝固NiAl-15Cr合金的微观组织与超塑性变形行为[J]. 金属学报, 2004, 40(5): 494−499. GUO Jian-ting, ZHANG Guang-ye, ZHOU Jian. Microstructure and superplastic behaviors of DS NiAl-15Cr alloy[J]. Acta Metallurgica Sinica, 2004, 40(5): 494−499.

[20] GUO J T, DU X H, LI G S. Superplastic deformation and mechanism of extruded eutectic NiAl/Cr(Mo) alloy doped with Dy[C]//Proceedings of the 8th Liège Conference Part ⅡMaterials for Advanced Power Engineering. Liège: Forschungszentrum Jülich GmbH, 2006: 819−828.

[21] GUO J T, HUAI K W, GAO Q, REN W L, LI G S. Effect of rare earth elements on the microstructure and mechanical properties of NiAl-based eutectic alloy[J]. Intermetallics, 2007, 15: 727−733.

[22] GUO J T, DU X H, LI G S. Superplastic deformation and mechanism of extruded eutectic NiAl/Cr(Mo) alloy doped wieh Dy[C]//LECOMTE-BECKERS J, CARTON M, et al. Materials for Advanced Power Engineeing, 2006, Jülich: Forschungszentrum Jülich GmbH, 2006: 819−828.

[23] REN W L, GUO J T, ZHOU J Y. Influences of yttium on microstructure and mechanical properties of NiAl-28Cr-5.5Mo-0.5Hf alloy[J]. J Rare Earths, 2002, 20(4): 295−298.

[24] REN W L, GUO J T, LI G S, ZHOU J Y. Effect of Nd on microstructure and mechanical properties of NiAl-based intemetallic alloy[J]. Material Letters, 2003, 57: 1374−1379.

[25] REN W L, GUO J T, LI G S, ZHOU J Y. The role of Nd solid-solution and grain-boundary segregation in binary NiAl intermetallic compound[J]. Journal of Material Science and Technology, 2004, 20: 163−165.

[26] 张光业, 郭建亭, 叶恒强. NiAl-30.75Cr-3Mo-0.25Ho的高温氧化行为[J]. 中国稀土学报, 2005, 23(1): 75−80. ZHANG Guang-ye, GUO Jian-ting, YE Heng-qiang. Oxidation behavior of NiAl-30.75Cr-3Mo-0.25Ho alloy at high temperature[J]. J Chin Rare Earths, 2005, 23(1): 75−80.

[27] 张光业, 郭建亭, 叶恒强. NiAl-30.9Cr-3Mo-0.1Dy合金的微观结构与高温氧化行为[J]. 航空材料学报, 2005, 25(2): 6−10. ZHANG Guang-ye, GUO Jian-ting, YE Heng-qiang. The microstructure and oxidation behavior for NiAl-30.9Cr-3Mo-0.1Dy alloy at high temperature[J]. J Aeronaut Mater, 2005, 25(2): 6−10.

[28] GAO Q, GUO J T, HUAI K W, LI H T, ZHANG J S. Effect of Nb on the microstracture and mechanical properties of cast NiAl-Cr(Mo) eutectic alloy[J]. J Mater Sci Technol, 2006, 22(2): 179−182.

[29] 高 强, 郭建亭. 微量B和Dy对铸造NiAl-Cr(Mo)共晶合金组织和力学性能的影响[C]//中国金属学会高温材料分会. 动力与能源用高温结构材料. 北京: 冶金工业出版社, 2007: 573−576. GAO Qiang, GUO Jian-ting. Effect of trace B and Dy on microstructure and mechanical behavior of NiAl-Cr(Mo) eutectic alloy[C]//The High Temperature Society, The Chinese Society for Metals. High Temperature Structural Materials for Power and Energy Application. Beijing: Metallurgical Industry Press, 2007: 573−576.

[30] 谢 亿, 郭建亭, 周兰章, 梁永纯, 叶恒强. 微量SC对NiAl二元合金及NiAl-28Cr-6Mo共晶合金显微组织和力学性能的影响[J]. 金属学报, 2008, 44(5): 529−534. XIE Yi, GUO Jian-ting, ZHOU Lan-zhang, LIANG Yong-chun, YE Heng-qiang. Microstructure and mechanical properties of the alloys NiAl and NiAl-28Cr-6Mo doped with rare-earth Sc[J]. Acta Metall Sin, 2008, 44(5): 529−534.

[31] 梁永纯, 郭建亭, 周兰章, 谢 亿, 胡壮麒. 稀土元素Gd对NiAl合金显微组织和力学性能的影响[J]. 金属学报, 2008, 44(5): 535−539. LIANG Yong-chun, GUO Jian-ting, ZHOU Lan-zhang, XIE Yi, HU Zhuang-qi. Effect of Gd on the microstructures and properties of NiAl intermetallics[J]. Acta Metallurgica Sinica, 2008, 44(5): 535−539.

[32] GAO Q, GUO J T, HUAI K W, ZHANG J S. The microstructure and compressive properties of as-cast NiAl-28Cr-5.8Mo-0.2Hf containing minor Dy[J]. Materials Letters, 2005, 59: 2859−2862.

[33] 郭建亭, 袁 超, 候介山. 稀土元素在NiAl合金中的作用[J].金属学报, 2008, 44(5): 513−520. GUO Jian-ting, YUAN Chao, HOU Jie-shan. Effects of rare earth elements on NiAl-based alloy[J]. Acta Metallurgica Sinica, 2008, 44(5): 513−520.

[34] GUO J T, XU C M. Effect of NiAl microcrystalline coating on the high temperature oxidation behavior of NiAl-28Cr-5Mo-1Hf[J]. Oxid Met, 2002, 58(5/6): 457−468.

[35] 郭建亭, 张光业, 周兰章. 一种用稀土元素钬或镝合金化的镍铝铬钼共晶合金及其制备方法: 中国专利ZL200410028828.4[P]. 2009−01−18. GUO Jian-ting, ZHANG Guang-ye, ZHOU Lan-zhang. A NiAl-Cr(Mo) eutectic alloy with rare earth elements alloying: CN ZL200410028828.4[P]. 2009−01−18.

[36] CHEN R S, GUO J T, ZHOU W L, ZHOU J Y. Britile-to-ductile transition of multiphase intermetallic alloy based on NiAl[J]. Intermetallics, 2002, 8(5/6): 663−667.

[37] CUI C Y, CHEN Y X, CUO J T, et al. Brittle-to-ductile transition in multiphase NiAl alloy[J]. Materials Science and Engineering A, 2002, 325: 186−193.

[38] 齐义辉, 郭建亭, 崔传勇. NiAl-Cr(Zr)合金的高温力学行为与韧脆转变[J]. 材料研究学报, 2001, 15(2): 209−214. QI Yi-hui, GUO Jiang-ting, CUI Chuan-yong. Brittle-to-ductile transition of NiAl-Cr(Zr)[J]. Chinese Journal of Materials Research, 2001, 15(2): 209−214.

[39] REN W L, GUO J T, LI G S. The critical temperature for brittle-to-ductile transition of intermetallic compound based on NiAl[J]. Materials Letters, 2004, 58: 1272−1276.

[40] 郭建亭, 崔传勇, 李谷松, 等. 定向凝固NiAl合金的微观组织和高温力学性能: (Ⅰ)微观组织和韧脆转变[J].金属学报, 2000, 36(11): 1139−1143. GUO Jian-ting, CUI Cuang-yong, LI Gu-song, et al. Study on microstructure and elevated temperature mechanical properties of DS NiAl alloy: (Ⅰ) Microstructure and britle-to-ductile transition temperature[J]. Acta Metallurgica Sinica, 2002, 36(11): 1139−1143.

[41] 李谷松, 丁炳哲, 苗卫方, 叶荔蕾, 郭建亭. 用机械合金化方法制备Ni-Al系金属间化合物[J]. 金属学报, 1994, 30(2): B91−96. LI Gu-song, DING Bing-zhe, MIAO Wei-fang, YE Li-lei, GUO Jian-ting. Preparation of Ni-Al intermetallics compounds by mechanical alloying[J]. Acta Metallurgica Sinica, 1994, 30(2): B91−96.

[42] ZHOU L Z, CUO J T. Grain growth and kinetics for nanocrystalline NiAl[J]. Script Metallurgica, 1999, 42(2): 139−144.

[43] ZHOU L Z, CUO J T. Microstructure and compressive properties of reaction-milled NiAl-10%TiC composite[J]. Acta Metallurgica Sinica: English Letters, 1998, 11(4): 281−285.

[44] 杨晓云, 贺连龙, 周兰章, 郭建亭, 叶垣强. 热压NiAl纳米晶块体材料的HREM观察及EDS分析[J]. 金属学报, 2000, 36(9): 907−912. YANG Xiao-yun, HE Lian-long, ZHOU Lan-zhang, GUO Jian-ting, YE Heng-Qiang. HREM observation and EDS analysis of bulk NiAl synthesized by mechanical alloying and hot pressing[J]. Acta Metallurgica Sinica, 2000, 36(9): 907−912.

[45] LIU Z G, GUO J T, HU Z Q. Mechanical alloying of Ni-Al(M)(M=Ti, Fe) system[J]. Mater Sci Eng A, 1995, 192/193: 577−582.

[46] 夏东生, 郭建亭, 李 博, 李谷松. NiAl(Co)系机械合金化的研究[J]. 金属学报, 1999, 35(3): 320−324. XIA Dong-sheng, GUO Jian-ting, LI Bo, LI Gu-Song. Investigation on mechanical alloying of NiAl(Co) alloy[J]. Acta Metallurgica Sinica, 1999, 35(3): 320−324.

[47] 杨福宝, 郭建亭, 李谷松, 周继扬. NiAl(Cr)系的机械合金化[J]. 金属学报, 2000, 36(8): 883−888 YANG Fu-bao, GUO Jian-ting, LI Gu-song, ZHOU Ji-yang. Investigation on mechanical alloying of NiAl(Cr)[J]. Acta Metallurgica Sinica, 2002, 36(8): 883−888.

[48] 郭建亭, 周兰章, 李谷松. 机械合金化制备NiAl-TiC复合材料的组织和力学性能[J]. 金属学报, 1999, 35(8): 846−850. GUO Jian-ting, ZHOU Lan-zhang, LI Gu-song. Mechanically synthesis and mechanical properties of nanocrystalline intermetallics NiAl[J]. Acta Metallurgica Sinica, 1999, 35(8):846−850.

[49] ZHOU L Z, CUO J T, FAN G J. Systhesis of NiAl-TiC nanocomposite by mechanical alloying elemental powders[J]. Material Science and Engineering A, 1998, 249(1/2): 103−108.

[50] 杨福宝, 郭建亭, 周继扬. HfC颗粒增强NiAl基纳米复合材料的机械合金化与力学性能[J]. 材料工程, 2001(7): 7−10. YANG Fu-bao, GUO Jian-ting, ZHOU Ji-yang. NiAl matrix composite reinforced by HfC particles[J]. Joumal of Material Engineering, 2001(7): 7−10.

[51] YANG F B, CUO J T, ZHOU J Y. Reactive milling and mechanical properties of NiAl composite With HfC dispersoids[J]. J Mater Sci Technol, 2002, 19(1): 59−62.

[52] 杨福宝, 郭建亭, 周继扬. 机械合金化合成NiAl/HfB2复合材料的组织与力学性能[J]. 金属学报, 2001, 37(5): 483−487. YANG Fu-bao, GUO Jian-ting, ZHOU Ji-yang. Microstructure and mechanical properties of mechanically synthesized NiAl/HfB2composites[J]. Acta Metallurgica Sinica, 2001, 37(5): 483−487.

[53] YANG F B, CUO J T, LI G S, ZHOU J Y. Mechanically synthesis, microstructure and mechanical properties of NiAl-based composites[C]//HANADA S, ZHONG Z, NAM S W. The Forth Pacific Rim International Conference on Advanced Materials and Processing (PRICM-4). Sendai: The Japan Institute of Metals, 2001: 835−839.

[54] CUO J T, XIA D S, LI B, LI G S. Fatigue and fracture[C]//ELLYIN F, PROKOVAN J W. Proceedings of ICM8. Victoria, 1999: 858−863.

[55] CUO J T, XING Z P. Investigation of NiAl-TiB2in situ composites[J]. J Mater Res, 1997, 12: 1083−1090.

[56] XING Z P, CUO J T, HAN Y F, YU L G. Microstructure and mechanical behavior of the NiAl-TiC in situ composite[J]. Metall Mater Trans, 1997, 28A(4): 1079−1087.

[57] JIANG D T, CUO J T. Elevated temperature compressive behavior of in-situ multiphase composites NiAl/Cr(Mo)-TiC[J]. Mater Sci Eng A, 1998, 255: 154−161.

[58] 姜东涛, 郭建亭, 李谷松, 师昌绪. 原位内生多相复合材料(NiAl-28Cr-6Mo)-TiC的高温力学行为[J]. 金属学报, 1998, 34(11): 1143−1148. JIANG Dong-tao, GUO Jian-ting, LI Gu-song, SHI Chang-xu. Elevated temperatre deformation behavior of in-situ multipbase composite (NiAl-28Cr-6Mo)-TiC[J]. Acta Metallurgica Sinica, 1998, 34(11): 1143−1148.

[59] JIANG D T, CUO J T, SHI C X. LIN D L. Microstructure and compressive properties of in situ composite (Ni-40Al-10Ti)-(0.20%)TiC[J]. J Mater Sci Lett, 2000, 19: 115−117.

[60] YU L G, DAI J Y, XING Z P, LI D X, GUO J T, YE H Q, High resolution electron microscopy observation of interfacial structures in NiAl-matrix in situ composites reinforced by TiC Particulate[J]. J Mater Res, 1997, 12: 1790−1795.

[61] 郭建亭, 刑占平, 王淑荷, 李 辉, 李谷松, 殷为民, 谭明晖,赖万慧. 一种内生碳化钛弥散强化镍铝基合金: 中国专利96115292.3[P]. 1996−05−08. GUO Jian-ting, XIANG Zhan-ping, WANG Shu-he, LI Hui, LI Gu-song, YIN Wei-min, TAN Min-hui, LAI Wan-hui. A in-site TiC dispersion strengthening NiAl-base alloy: CN 96115292.3[P]. 1996−05−08.

[62] 王振生, 周兰章, 郭建亭, 胡壮麒. 原位内生NiAl-A2O3-TiC的高温磨损性能[J]. 摩擦学报, 2008, 20(6): 497−501. WANG Zhen-sheng, ZHOU Lan-zhang, GUO Jian-ting, HU Zhuang-qi. Wear behavior of in situ composite NiAl-A2O3-TiC at high temperature[J]. Tribology, 2008, 28(6): 497−502.

[63] 王振生, 郭建亭, 周兰章, 盛立远, 胡壮麒. NiAl-Cr(Mo)-Ho-Hf共晶合金的高温磨损特性[J]. 金属学报, 2009, 45(3): 297−301. WANG Zhen-sheng, GUO Jian-ting, ZHOU Lan-zhang, SHENG Li-yuan, HU Zhuang-qi. High temperature wear behavior of NiAl-Cr(Mo)-Ho-Hf eutectic alloy[J]. Acta Metallurgica Sinica, 2009, 45(3): 297−301.

[64] 周兰章, 王振生, 郭建亭, 谢 亿, 胡壮麒. 一种镍铝基复合材料作为高温自润滑耐磨材料的应用: 中国专利ZL200810012052.5[P]. 2010−08−11. ZHOU Lan-zhang, WANG Zhen-shen, GUO Jian-ting, XIE Yi, HU Zhang-qi. A NiAl-base composite as high temperature selflubricating material: CN Zl200810012052.5[P]. 2010−08−11.

[65] 崔传勇, 郭建亭. NiAl-28Cr-5Mo-1Hf多相金属间化合物的显微组织及力学性能研究[J]. 金属学报, 1999, 35(5): 477−468. CUI Chuan-yong, GUO Jian-ting. Investigation on microstructure and mechanical propeties of NiAl-28Cr-5Mo-1Hf alloy[J]. Acta Metallurgica Sinica, 1999, 35(5): 477−468.

[66] 郭建亭, 崔传勇, 齐义辉, 周 健, 李 辉, 王淑荷. 一种毫斯勒相强化的镍铝共晶合金及其制备方法: 中国专利00114844.3[P]. 2006−02−15. GUO Jian-ting, CUI Chuan-yong, QI Yi-hui, ZHOU Jian, LI Hui, WANg Shu-he. A Heccsler phase strengthening NiAl eutectic alloy and its preparation method: CN 00114844.3[P]. 2006−02−15.

[67] 郭建亭, 周兰章. JJ-3合金的力学性能[R]. 沈阳: 中国科学院金属所, 2003. GUO Jian-ting, ZHOU Lan-zhang. Mechanical test data of JJ-3 alloy[R]. Shenyang: Institute of Metal Research, Chinese Academy of Sciences, 2003.

[68] GUO J T, XU C M. Effect of NiAl microcrystalline coating on the high temperature oxidation behavior of NiAl-28Cr-15Mo-1Hf alloy[J]. Oxidation of Metals, 2002, 58(5/6): 457−468.

[69] AOKI K, IZUMI. Improvemene in room temperature ductility of the LI2type intermetallic compound Ni3Al by boron addition[J]. J Jpn Inst Met, 1979, 43(12): 1190−1196. (in Japanese)

[70] 郭建亭, 李 辉, 孙 超, 朱耀宵. Zr, Cr和B对Ni3Al合金组织和力学性能的影响[J]. 金属学报, 1989, 25(6): A406−A412. GUO Jian-ting, LI Hui, SUN Chao, ZHU Yao-xiao. Effect of Cr, Cr and B additives of micro structure and mechanica properties of Ni3Al alloys[J]. Acta Metallurgica Sinica, 1989, 25(6): A406−A412.

[71] GUO J T, ZHENG Z, WU W W, SUN C, ZHU Y X. Effect of zirconium on the strength and the ductility of boron-free Ni3Al alloy[C]//SHI C X, LI H D, ALEXANDER S. The pacific Rim International Conference on Advanced Materials and Processing. Warrendale Pennsylvania: TMS, 1989: 805−810.

[72] 郑 志, 吴维文, 郭建亭, 朱耀宵. Zr对铸造Ni3Al合金塑性的影响[J]. 金属学报: 英文版, 1992, 28(5): A202−A206. ZHENG Zhi, WU Wei-wen, GUO Jian-ting, ZHU Yao-xiao. Effect of Zr on ductility of cast Ni3Al-base alloys[J]. Acta Metallurgica Sinica: English Edition, 1992, 5(6): 409−631.

[73] 郭建亭, 谷月峰, 林栋梁. Zr对Ni3Al晶界和力学性能的影响[J]. 金属学报, 1995, 31(3): A120−A124.GUO Jian-ting, GU Yue-feng, LIN Dong-liang. Effect of Zr on grain boundary and mechanical properties in Ni3Al alloys[J]. Acta Metallurgica Sinica, 1995, 3(3): A120−A124.

[74] 谷月峰, 邓 文, 郭建亭, 熊良铖, 林栋梁. 用正电子湮没技术研究Zr对Ni3Al缺陷态的影响[J]. 金属学报, 1995, 31(5): B238−B240. GU Yue-feng, DENG Wen, GUO Jian-ting, XIONG Liang-yue, LIN Dong-liang. PAT study of effect of Zr on deects in Ni3Al alloy[J]. Acta Metallurgica Sinica, 1995, 3(5): B238−240.

[75] 郭建亭. 几种金属间化合物的强韧化及其机理研究[R]. 沈阳:中国科学院金属研究所, 2005. GUO Jian-ting. Investigation of strengthening and toughening and its mechanism of some intermetallics[R]. Shenyang: Institute of Metal Research Chinese Academy of Sciences, 2005.

[76] GUO J T, ZHU Y X, LI H, SUN C, WANG S H, HU Z Q. The relationship between the mechanical properties of poly-, monoand microcrystalline Ni3Al and the boron content[C]//HAN Y F. Advanced structural Materials (2) Amsterdam: Elsevier Science Publishers BV, 1991: 651−656.

[77] LI Hui, LIU Xiang, GUO Jian-ting, HU Zhuang-qi. Influence of boron on microstructure and mechanical properties of rapidly solidified Ni3Al[J]. Acta Metallurgica Sinica: English Edition, 1989, 2(4): 256−261.

[78] REN D G, WANG Q, GUO J T. The study of atom distribution of Ni, Al and B in Ni3Al alloys by AP-FIM[C]//HAN Y F. Advanced structural Materials(2), Amsterdam: Elsevier Science Publishers BV, 1991: 657−661.

[79] GUO J T, LI H, SUN C, WANG S H, REN D G, XIONG L Y, JIAN J. Behaviour of boron in poly- and monocrystalline Ni3Al and its effect on strength at room and high temperatare[J]. Materials Science and Engineering A, 1992, 152: 120−125.

[80] WANG T M, et al. J Phys F Mel Phys, 1984, 14: 37.

[81] 郭建亭, 孙 超, 谭明晖, 李 辉, 赖万慧. 合金元素对Fe3Al和FeAl合金力学性能的影响[J]. 金属学报, 1990, 26(1): A20−A25. GUO Jian-ting, SUN Chao, TAN Ming-hui, LI Hui, LAI Wan-hui. Effect of alloying elements on mechanical properties of Fe3Al and FeAl alloys[J]. Acta Metallurgica Sinica, 1990, 26(1): A20−A25.

[82] CHANG K M. Tensile and impact properties of directionally solidified Fe-40Al intermetallic[J]. Metall Trans A, 1990, 21(11): 3027−3028.

[83] XIAO H, BAKER L. The temperature dependence of the flow and fracture of Fe-40Al. Scripta Metal Mater, 1993, 28: 1411−1416.

[84] YOSHIMI K, HANADA S. Positive temperature dependence of yield stress in B2 FeAl[C]//DAROLIA R, LEWANDOWSKI J J, LIU C T, et al. Structural Intermetallics, Pennsylvania, Metallurgical Society of AIME, 1993: 475.

[85] KLEIN O, BAKER I. The effect of boron on the temperature dependence of the flow and fracture of Fe-45Al[J]. Scripta Metall Mater, 1994, 30: 1413.

[86] GUO J T, JIN O, YIN W M, WANG T M. Discovery and study of anomalous yield strength peak in FeAl alloy[J]. Scripta Metallurgica et Materialia, 1993, 29(6): 783−785.

[87] 郭建亭, 殷为民, 王淑荷, 孙 超, 李 辉, 谭明辉, 赖万慧.良好塑性的含镁铁铝合金: 中国专利ZL93110083.6[P]. 1993−02−13. GUO Jian-ting, YIN Wei-min, WANG Shu-he, SUN Chao, LI Hui, TANG Min-hui, LAI Wan-hui. Fe-Al alloy containing Mg with good ductility: CN ZL93110083.6[P]. 1993−02−13.

[88] 郭建亭, 殷为民, 金 瓯. 微量镁对长程有序金属间化合物Fe3Al和FeAl力学性能的影响[J]. 材料工程, 1992(7/9): 42−44. GUO Jian-ting, YIN Wei-min, JIN Ou. Minor Mg on the mechanical properties of long-range ordered intermetallics Fe3Al and FeAl[J]. Journal of Materials Engineering, 1992(7/9): 42−44.

[89] YIN Wei-min, GUO Jian-ting, HU Zhuang-qi. Behavior of Mg and its effect on mechanical properties of cast Fe3Al alloy[J]. Acta Metallurgica Sinica: English Edition, 1993, 6(6): 353−357. [90] 殷为民, 郭建亭, LUPINC V. 一种新型抗蠕变TiAl合金的显微组织分析[J]. 金属学报, 1999, 35(1): 37−40. YIN Wei-min, GUO Jian-ting, LUPINC V. Analysis of precipitates in a novel creep-resistant TiAl alloy[J]. Acta Metallurgica Sinica, 1999, 35(1): 37−40.

[91] 殷为民, 郭建亭, LUPINC V. 铸造TiAl-W-Si合金的组织转变[J]. 金属学报, 1999, 35(1): 32−36. YIN Wei-min, GUO Jian-ting, LUPINC V. Microstructure transfometien in cast TiAl-W-Si alloy[J]. Acta Metallurgica Sinica, 1999, 35(1): 32−36.

[92] 于 荣, 贺连龙, 郭建亭, LUPINC V, 叶恒强. Ti-Al-W-Si合金中基体γ-TiAl与析出相Ti5Si3的取向关系与惯习面[J]. 金属学报, 1999, 35(增刊): S317−S319. YU Rong, HE Lian-long, GUO Jian-ting, LUPINC V, YE Heng-qiang. Orientation relationslips and habit plances of Ti5Si3precipitation and γ-TiAl in Ti-Al-W-Si alloy[J]. Acta Metallurgica Sinica, 1999, 35(Suppl.1): S317−S319.

[93] YU R, HE L L, GUO J T, YE H Q, LUPINC V. Orientation relationslips and interfacial structure between ξ-Ti5Si3precipitates and γ-TiAl intermetallics[J]. Acta Metallurgica et Materialia, 2000, 48: 3701−3710.

[94] YU R, HE L L, YE H Q, GUO J T. on the orientation relationships between α2precipitates and B2 phase in a Ti-47at%Al-2at%W-0.5at%Si alloy[J]. Philosophical Magazine Letters, 2001, 81(2): 71−76.

[95] 殷为民, 郭建亭, 胡壮麒. 环境对金属间化合物FeAl室温塑性和断裂的影响[J]. 北京科技大学学报, 1991, 13(增刊): 102−105. YIN Wei-min, GUO Jian-ting, HU Zhuang-qi. The influence of testing environment on deformation and Fracture behaviour in intermetallics FeAl and Fe3Al[J]. Journal of University of Science and Technology Beijing, 1991, 13(Suppl): 102−105.

[96] WAN X J, ZHU J H, JING K L. Environmental embrittlement in Ni3Al+B[J]. Scripta Metallurgica et Materialia, 1992, 26: 473−477.

[97] WAN X J, ZHU J H, JING K L. Hydrogen effect on the deformation and fracture behaviors of a Ni3Al+B alloy[J]. Scripta Metallurgica et Materialia, 1992, 26: 479−484.

[98] LU G, GUO J T, CHEN K Y, HU Z Q. A tirst principles investigation of environmental embrittlement of Co3Ti alloy[J]. Acta Mater, 1996, 44(10): 4016−4026.

(编辑 龙怀中)

High temperature structural intermetallics and their strengthening-softening mechanisms

GUO Jian-ting, ZHOU Lan-zhang, LI Gu-song

(Institute of Metal Research, Chinese Academy of Sciences, Shengyang 100016, China)

This review summarizes the main research results of the studies on high temperature structural intermetallic NiAl and its alloys, Ni3Al and its alloys, FeAl and its alloys, Fe3Al and its alloys, TiAl alloys, and environmental embrittlement in intermetallics in the research group of superallloys and intermetallics (the author’s group) in the past 20 years since 1988. This paper introduces discovery of the superplasticity and its mechanisms of the NiAl alloys, selective addition of rare earth to significantly improve room temperature ductility and high temperature oxidation resistance of NiAl alloys, Brittle to ductile transition (BDT) and its mechanisms of the NiAl alloys, mechanisms of strengthening and toughening of nanocrystalline NiAl and its nanocomposites, in-situ particle-reinforced NiAl composites and mechanisms of strengthening and toughening, discovery of excellent high temperature friction and wear property of NiAl alloy and self-lubrication mechanism, effect of alloying element and development of JJ-3 alloy, discovery of selective addition of Zr to improve ductility of B-free Ni3Al alloys firstly in the world, discovery of improvement of strengthening and toughening of Ni3Al with addition of B content to around solubility, discovery of anomalous yield peak in FeAl alloys and its mechanism, selective addition of Mg to significantly improve room temperature ductility and its mechanism, the microstructure, phase transition and interface microstructure of TiAl-W-Si alloy, discovery of environmental embrittlement of intermetallics with its essence being hydrogen induced embrittlement, and investigation of environmental embrittlement and its mechanism of L12-type Co3Ti alloy with first principle method DVM firstly in the world.

intermetallics; NiAl; Ni3Al; FeAl; Fe3Al; TiAl alloys, environmental embrittlement

TG132.32

A

1004-0609(2011)01-0001-34

国家自然科学基金资助项目(58971014,59071017,59271003,5901010,59331012,59895152)

2010-07-15;

2010-12-20

郭建亭,研究员;电话:024-23971917;E-mail: Jtguo@ imr.ac.cn