Er和Yb元素对二元Al-Mg合金位错分布组态的影响

宋 旼, 贺跃辉

(中南大学 粉末冶金国家重点实验室,长沙 410083)

Er和Yb元素对二元Al-Mg合金位错分布组态的影响

宋 旼, 贺跃辉

(中南大学 粉末冶金国家重点实验室,长沙 410083)

采用透射电镜研究Er和Yb元素对二元Al-Mg合金位错分布组态的影响。研究结果表明:二元Al-Mg合金挤压态的位错组态呈典型的“Taylor晶格”分布,但经拉伸变形至断裂后,合金中储存的高应变能可以抵消Mg原子对位错运动的阻碍作用,使部分位错发生束集而产生交滑移,最终形成胞状组织。添加Er元素不改变Al-Mg合金的位错组态,无论是经挤压还是经拉伸变形至断裂后,含Er的Al-Mg合金均具有与二元Al-Mg合金类似的位错分布组态。添加Yb元素可明显地改变Al-Mg合金的位错分布组态。即使在变形量较小的挤压态,位错也不呈准均匀的 “Taylor晶格”分布,而是表现出胞状组织的特征。当添加0.3%(质量分数)的Yb时,Al-Mg合金中形成了高密度位错墙;而当添加1.0%的Yb时,合金中形成了明显的胞状组织。Yb原子通过与Mg和Al原子形成脆性化合物,降低了Mg在基体中的固溶度,从而抑制Mg原子对位错运动的阻碍作用。

Al-Mg合金;位错组态;Taylor 晶格;胞状组织

Al-Mg合金属于热处理不可强化铝合金,具有良好的抗蚀性和可焊接性,广泛应用于需要良好的抗蚀性、可焊性和中等强度的场合。研究指出,预变形可以提高Al-Mg合金的力学性能[1−3]。提高Al-Mg合金力学性能另一种有效方法是微合金化。Sc是目前最常用的微合金化元素,可以显著改善铝合金的显微组织和力学性能[4−7]。含Sc的Al-Mg合金在凝固过程中将形成初生Al3Sc颗粒,可细化铸态合金的晶粒,产生细晶强化;在随后的热加工和热处理过程中析出的次生Al3Sc质点可以显著地抑制合金的再结晶过程,并且通过阻碍位错滑移而产生沉淀强化。由于Sc的价格非常昂贵,寻找一种价格相对便宜的微合金化元素替代或者部分替代Sc在Al-Mg合金中的应用具有十分重要的意义。最近的研究结果[8−10]表明:将Er和Yb元素加入Al-Mg合金中,可在一定程度上抑制合金的再结晶,增加合金的屈服强度和断裂强度。然而,由于材料的强度和断裂行为与位错分布密切相关,因此,要了解Er和Yb元素对Al-Mg合金力学性能的影响,需详细研究Er和Yb元素对Al-Mg合金位错分布组态的影响。

晶体材料中造成塑性变形的位错运动分为“平面滑移”和“分布式滑移”。在低层错能的材料中通常观察到的是“平面滑移”,而在高层错能的材料中通常观察到的是“分布式滑移”。“平面滑移”的特征通常表现为准均匀分布的位错缠结,而“分布式滑移”的位错组态将随着应变的增加从位错缠结逐渐发展为胞状组织和亚晶界[11−15]。通常在面心立方(FCC)金属如Al和Ni中可以观察到典型的位错胞状组织,这种位错结构的移动性将随着完整位错从1/2〈110〉{111}分解为两个肖克来不全位错1/6〈112〉 (中间夹着层错)而降低。然而,尽管拥有较高的层错能,Al-Mg合金中的位错组态通常呈现“平面滑移”的特征,且全位错到肖克来不全位错之间的相互转变比较困难[16]。HUGHES[17]指出:在较小的应变下,Al-5.5% Mg 合金的显微组织由沿基体{111}面呈准均匀分布的位错组成。这种有序的非胞状位错结构称为“Taylor晶格”。本文作者采用透射电镜研究稀土Er和Yb元素对二元Al-Mg合金位错分布组态的影响,以期为设计力学性能优良的Al-Mg合金提供理论参考。

1 实验

采用纯度为99.9%的工业纯铝、99.9%的工业纯镁、Al-4.0%Er的中间合金以及Al-12.0%Yb的中间合金为原料制备实验用合金,其化学成分如表1所列。采用石墨粘土坩埚在电阻炉中进行熔炼, 熔化温度为780 ℃左右, 浇注温度为720~750 ℃, 在石墨模中进行浇铸。铸锭在470 ℃下均匀化退火10 h,然后空冷到室温。采用挤压比为9:1的工艺参数,将均匀化处理后的铸锭热挤压成棒材。拉伸试样按GB6397—86的要求制取, 在Instron 8802型材料试验机上对试样进行拉伸至断裂,拉伸速率为1×10−4m/s。采用Tecnai G220型透射电镜研究合金挤压后和拉伸变形至断裂后的显微组织与位错组态(操作电压为200 kV),电镜样品采用电解双喷的方法制备,电解液为30%的硝酸和70%的甲醇。

表1 合金的化学成分Table 1 Chemical composition of tested alloys (mass fraction, %)

2 结果

2.1 挤压态的位错分布组态

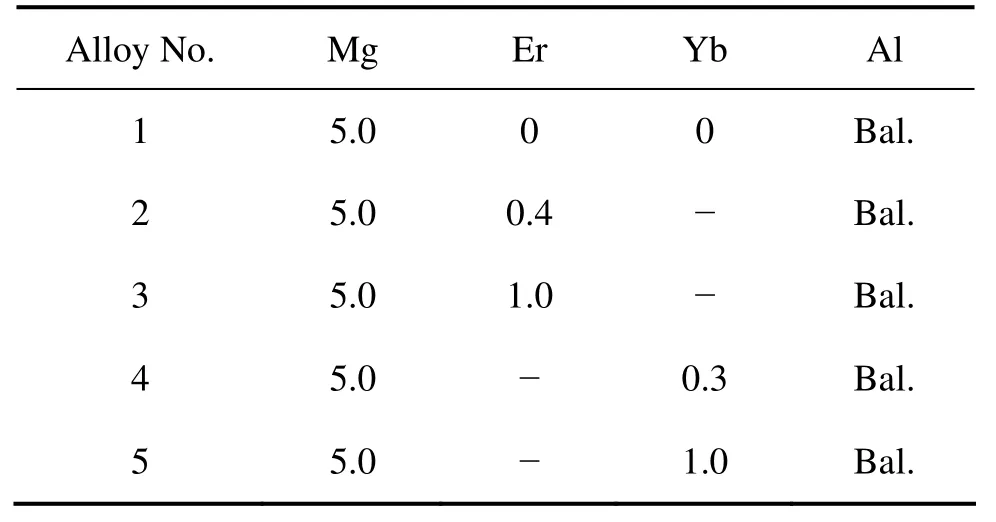

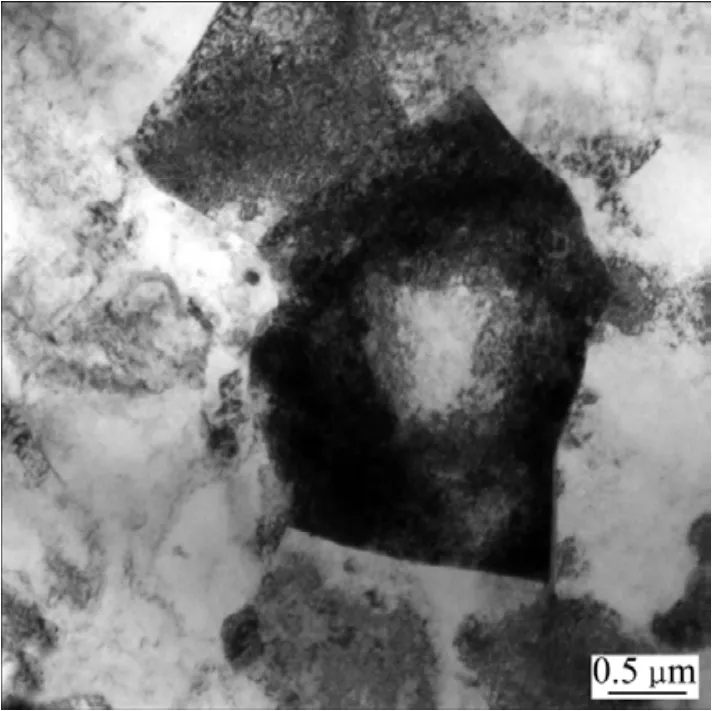

图1所示为不含Er和Yb元素的二元Al-Mg合金挤压态的透射电镜显微组织。从图1可以看出:二元Al-Mg合金的显微组织由均匀分布的高密度位错组成,这种高密度的位错产生于热挤压过程中由于加工硬化造成的位错增殖。位错在二元Al-Mg合金中的分布呈典型的 “Taylor晶格”非胞状组态,这与早期的研究结果相似[17]。

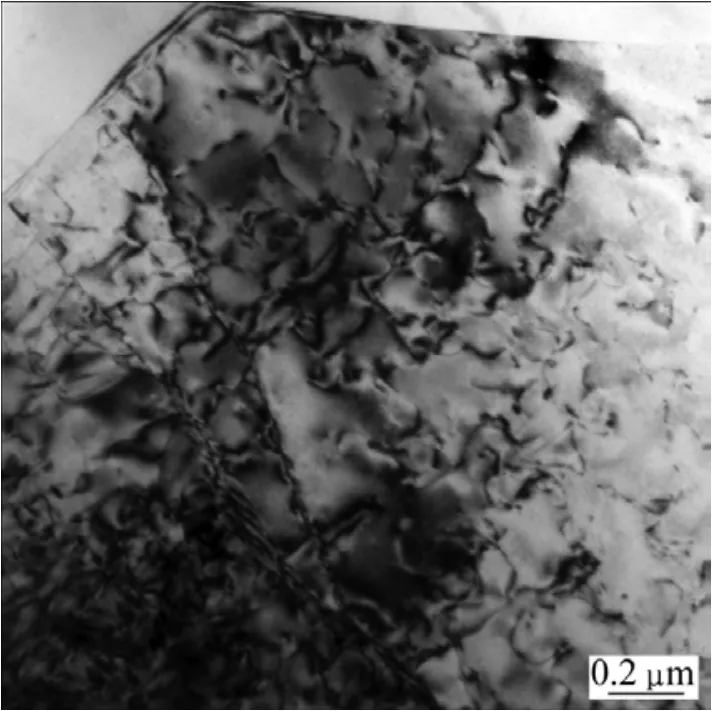

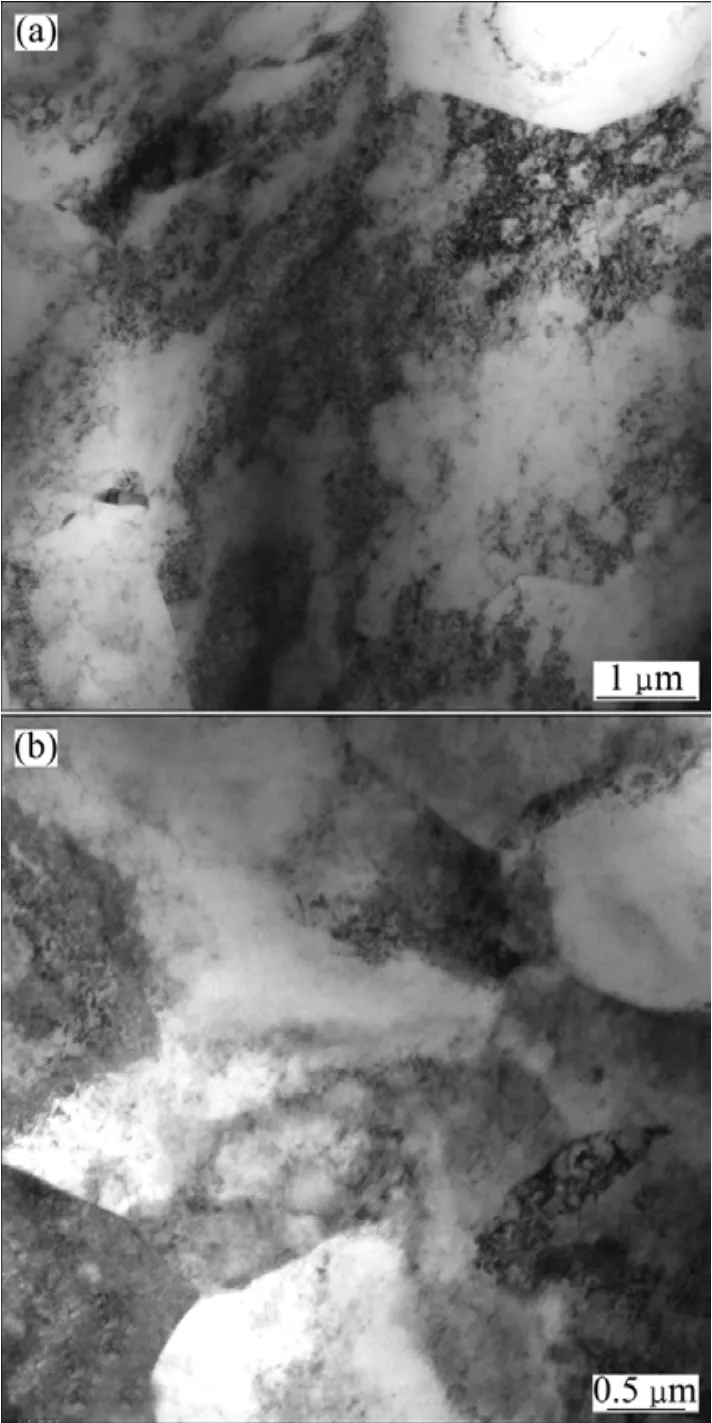

图2所示为含Er的Al-Mg合金挤压态的TEM像。比较图1和图2可知,含Er元素的Al-Mg合金挤压态的显微组织与二元Al-Mg合金挤压态的显微组织类似,同样由分布均匀的高密度位错组成,且位错密度基本相当。这表明当挤压比为9:1时,Er元素对二元Al-Mg合金的显微组织没有明显的影响。

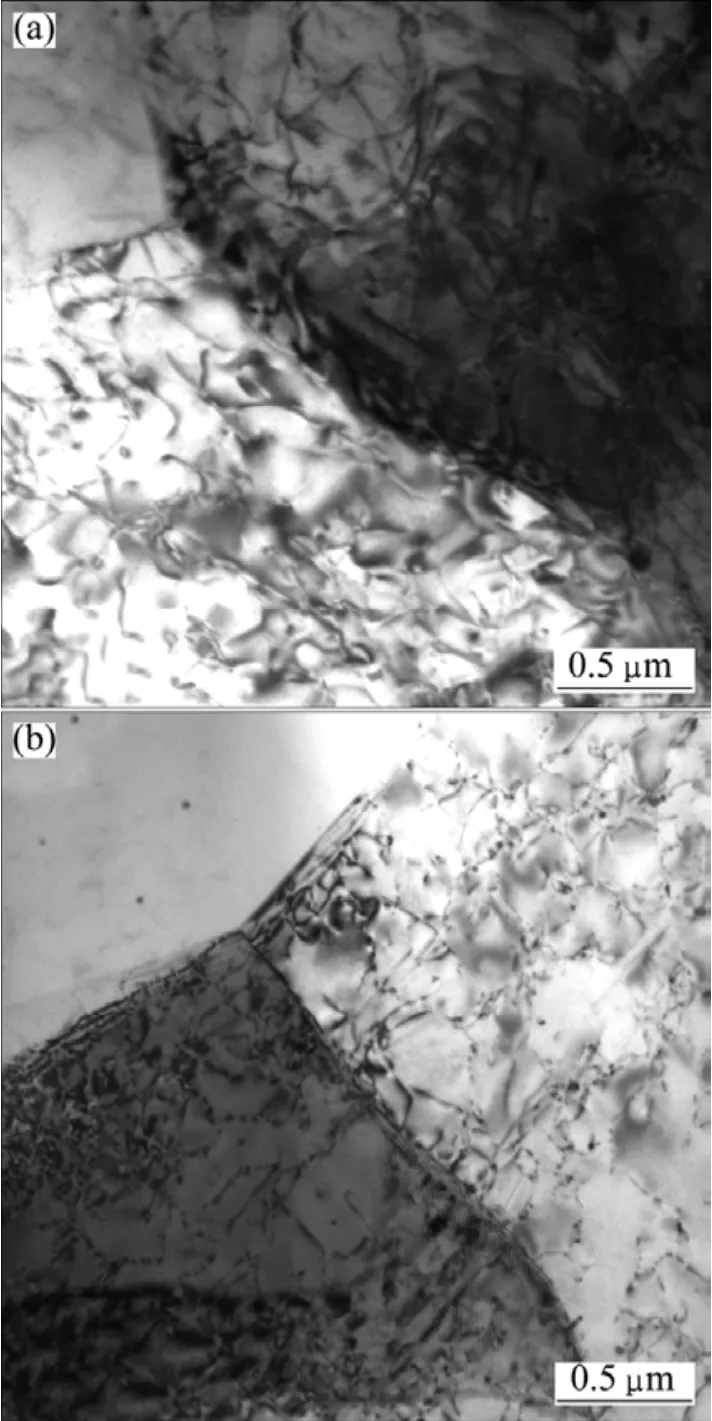

图3所示为含Yb的Al-Mg合金挤压态的TEM像。从图3可以看出,含Yb元素的Al-Mg合金挤压态的显微组织与二元Al-Mg合金以及含Er的Al-Mg合金挤压态的显微组织有很大差别,其位错分布已经不是呈准均匀分布的“Taylor晶格”非胞状组态。当Yb的质量分数为0.3%时(见图3(a)),合金形成了一系列位错墙(位错墙由极高密度的位错组成);而当Yb的质量分数为1.0%时(见图3(b)),合金中形成了明显的胞状组织(可以看到明显的胞壁)。这表明,当挤压比为9:1时,Yb元素对二元Al-Mg合金的显微组织产生了明显的影响。

图1 二元Al-Mg合金挤压态的TEM像Fig.1 TEM image of as-extruded binary Al-Mg alloy

图2 含Er的Al-Mg合金挤压态的TEM像Fig.2 TEM images of as-extruded Al-Mg alloys with different mass fractions of Er: (a) 0.4%; (b) 1.0%

图3 含Yb的Al-Mg合金挤压态的TEM像Fig.3 TEM images of as-extruded Al-Mg alloys with different mass fractions of Yb: (a) 0.3%; (b) 1.0%

2.2 变形至断裂后的位错分布组态

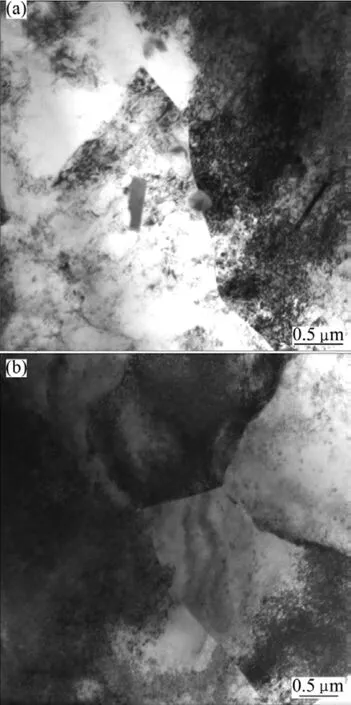

图4所示为不含Er和Yb元素的二元Al-Mg合金挤压后经拉伸变形至断裂后的TEM像。从图4可以看出经拉伸变形至断裂后,二元Al-Mg合金的显微组织发生了明显的变化,位错密度增加明显,且分布不再呈均匀分布的“Taylor晶格”非胞状组态。位错在某些局部区域的密度很高,而在其他一些区域密度很低,这表明位错已经开始向胞状组织转变。

图5所示为含Er的Al-Mg合金挤压后经拉伸变形至断裂后的TEM像。对比图4和5可知,含Er元素的Al-Mg合金经拉伸变形至断裂后的显微组织与二元Al-Mg合金经拉伸变形至断裂后的显微组织类似,位错密度增加显著,且不再呈均匀分布的“Taylor晶格”非胞状组态。位错在某些局部区域的密度很高,而在其他一些区域密度很低。这种典型的位错呈区域分布的现象表明位错组态向胞状组织转变。

图4 二元Al-Mg合金拉伸至断裂后的TEM像Fig.4 TEM image of binary Al-Mg alloy after tensile testing

图5 含Er的Al-Mg合金拉伸至断裂后的TEM像Fig.5 TEM images of Al-Mg alloys after tensile testing with different mass fractions of Er: (a) 0.4%; (b) 1.0%

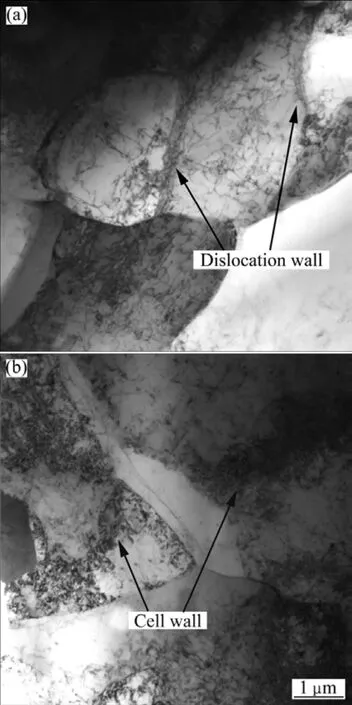

图6所示为含Yb的Al-Mg合金经拉伸变形至断裂后的TEM像。从图6可以看出,与挤压后的位错分布相比,经拉伸变形至断裂后,含Yb元素的Al-Mg合金的位错密度进一步提高,局域化程度进一步加剧,在某些区域位错的密度极高,已经形成了明显的亚结构。

图6 含Yb的Al-Mg合金拉伸至断裂后的TEM像Fig.6 TEM images of Al-Mg alloys after tensile testing with different mass fractions of Yb: (a) 0.3%; (b) 1.0%

3 分析与讨论

一般来说,晶体材料中位错的分布组态取决于材料的层错能。对于高层错能的金属与合金(如Al和Ni),位错呈胞状组织分布;而对于低层错能的金属与合金,位错呈“Taylor 晶格”分布。这两种位错的分布状态对材料的显微组织和力学性能具有很大影响。对于胞状组织,位错通过交滑移在胞壁聚集和湮灭可以降低晶体的自由能而最终形成亚晶界,从而细化晶粒;而对于“Taylor 晶格”,位错呈准均匀和准周期性分布,而这种准均匀和准周期性的分布也是低能位错结构的一种状态,其能量远低于位错的随机分布。位错的“Taylor 晶格”分布对合金的力学性质具有很大的影响,如果对位错呈“Taylor 晶格”分布的合金进行大变形量加工,“Taylor晶格”将最终形成微带、层带与剪切带。这种微带、层带与剪切带将增加材料的各向异性并最终成为微裂纹的形核区域,从而降低材料的拉伸延性、屈服强度、抗拉强度与断裂韧性。

与大多数的固溶原子相比,Mg 原子的半径很大,远大于Al 原子的半径。对于二元Al-Mg合金来说,当Mg原子固溶至Al基体中置换部分Al原子后,Mg原子在Al晶格中将产生很大的畸变能,即很大的内摩擦力。这种很大的内摩擦力严重抑制了位错的交滑移,限制了位错的三维运动,从而抑制了胞状组织的形成[3-8]。当应变量不大时,位错将不能形成胞状组织,此时为降低自由能,位错在同一滑移面上短程滑移而形成“Taylor 晶格”。

从图1可以看出,二元Al-Mg合金经挤压比为9:1的热挤压后,其显微组织呈现明显的“Taylor 晶格”特征,这表明Mg原子抑制了位错的交滑移,而9:1的挤压比不足以诱发位错的三维运动,此时位错在同一滑移面上短程滑移形成“Taylor 晶格”。然而,当合金经过很大的变形量后,在基体中储存了大量的应变能,此时较高的应变能可以抵消Mg原子对位错的阻碍作用,使得部分位错发生束集,束集后的全位错可以发生交滑移,从而形成胞状组织,如图4所示。即当二元Al-Mg合金经拉伸至断裂后,合金产生了较大的应变,诱发了位错的交滑移,位错在局部偏聚形成胞状组织从而降低自由能。

从图2可以看出,Er元素的添加没有改变Al-Mg合金的位错组态,无论是经过9:1的挤压还是经拉伸变形至断裂后,含Er的Al-Mg合金均表现出与二元Al-Mg合金类似的位错分布组态。这表明,Er元素不能抵消Mg原子对位错交滑移的抑制作用。由于Er固溶在基体中将产生固溶强化作用,因此,Er可以提高Al-Mg合金的屈服强度和抗拉强度,这在早期的研究[8]中已有详细讨论。然而,从图3可以看出,Yb元素的添加明显改变了Al-Mg合金挤压态的位错分布组态。当添加0.3%的Yb时,合金形成了高密度位错墙;而当添加1.0%的Yb时,合金中形成了明显的胞状组织。这表明在较低的应变下,Yb原子也可以有效地抵消Mg原子对位错交滑移的阻碍作用。早期的研究[9]表明,在二元Al-Mg合金中添加Yb后,Yb原子将与Mg和Al原子形成脆性化合物,这种脆性化合物将降低Mg在基体中的固溶度,从而影响Mg原子对位错运动的阻碍作用。当Mg原子的作用降低后,在变形过程中,位错将产生交滑移而形成位错墙和胞状组织,从而降低自由能。同时从图3还可以看出,Yb含量的变化对位错的分布组态也具有较大影响。当添加0.3%的Yb时,只有部分Mg原子与Yb原子形成化合物,此时部分位错发生交滑移而形成高密度位错墙;而当添加1.0%的Yb时,大量的Mg原子与Yb原子形成化合物,严重降低了Mg原子对位错运动的阻碍作用,此时大量位错发生交滑移而最终形成胞状组织。Yb对位错分布组态的影响将直接影响Al-Mg合金的力学性能。由于Yb原子将与Mg和Al原子形成脆性化合物,降低了Mg原子的固溶强化效果和对位错滑移的阻碍作用,在加载过程中脆性化合物将产生断裂而形成微裂纹,同时胞状组织的形成有可能形成应力集中区,从而降低合金的强度与韧性。

4 结论

1) 不含Er和Yb的二元Al-Mg合金挤压态的位错呈准均匀和准周期的分布,为典型的“Taylor晶格”分布组态。但经过拉伸变形至断裂后,合金经过了强变形,较高的应变能可以抵消Mg原子对位错运动的阻碍作用,使得部分位错发生束集而产生交滑移,最终形成胞状组织。

2) Er元素的添加不改变Al-Mg合金的位错组态,无论是经挤压还是经拉伸变形至断裂后,含Er的Al-Mg合金均表现与二元Al-Mg合金类似的位错分布组态。这表明Er元素不能抵消Mg原子对位错交滑移的抑制作用。

3) Yb含量的添加可明显改变Al-Mg合金的位错分布组态。即使在变形量较小的挤压态,位错也不呈准均匀的 “Taylor晶格”分布,而是表现出胞状组织的特征。当添加0.3%的Yb时,Al-Mg合金形成了高密度位错墙;而当添加1.0%的Yb时,合金中形成了明显的胞状组织。Yb原子通过与Mg和Al原子形成脆性化合物,降低了Mg在基体中的固溶度,从而抑制了Mg原子对位错运动的阻碍作用。

REFERENCES

[1] LEE S, YOON C Y, PARK H J, KIM S S, KIM E J, CHOI T H, RHEE K Y. A study of hydrostatic extrusion as a consolidation process for fabricating ultrafine-grained bulk Al-Mg alloy[J]. J Mater Proc Tech, 2007, 191: 396−399.

[2] KAPOOR R, CHAKRAVARTTY J K. Deformation behavior of an ultrafine-grained Al-Mg alloy produced by equal-channel angular pressing[J]. Acta Mater, 2007, 55: 5408−5418.

[3] FANG D R, DUAN Q Q, ZHAO N Q, LI J J, WU S D, ZHANG Z F. Tensile properties and fracture mechanism of Al-Mg alloy subjected to equal channel angular pressing[J]. Mater Sci Eng A, 2007, 459: 137−144.

[4] OCENASEK V, SLAMOVA M. Resistance to recrystallizationdue to Sc and Zr addition to Al-Mg alloys[J]. Materials Characterization, 2001, 47: 157−162.

[5] FILATOV Y A, YELAGIN V I, ZAKHAROV V V. New Al-Mg-Sc alloys[J]. Mater Sci Eng A, 2000, 280: 97−101.

[6] MUNOZ A C, RUCKERT G, HUNEAU B, SAUVAGE X, MARYA S. Comparison of TIG welded and friction stir welded Al–4.5Mg–0.26Sc alloy[J]. J Mater Proc Tech, 2008, 197: 337−343.

[7] MARQUIS E A, SEIDMAN D N. Nanoscale structural evolution of Al3Sc precipitates in Al(Sc) alloys[J]. Acta Mater, 2001, 49: 1909−1919.

[8] 徐国富, 杨军军, 金头男, 聂祚仁, 尹志民. 微量稀土Er对Al-5Mg合金组织与性能的影响[J]. 中国有色金属学报, 2006, 16: 768−774. XU Guo-fu, YANG Jun-jun, JIN Tou-nan, NIE Zuo-ren, YIN Zhi-min. Effects of trace rare-earth element Er on microstructure and properties of Al-5Mg alloy[J]. The Chinese Journal of Nonferrous Metals, 2006, 16: 768−774.

[9] SONG M, WU Z, HE Y. Effects of Yb on the mechanical properties and microstructures of an Al-Mg alloy[J]. Mater Sci Eng A, 2008, 497: 519−523.

[10] WU Z G, SONG M, He Y H. Effects of Er on the microstructure and mechanical properties of an as-extruded Al-Mg alloy[J]. Mater Sci Eng A, 2009, 504: 183−187.

[11] SONG M, HE Y H, XIAO D H, HUANG B Y. Effect of thermomechanical treatment on the mechanical properties of an Al-Cu-Mg alloy[J]. Materials and Design, 2009, 30: 857−861.

[12] BAY B, HANSEN N, HUGHES D A, KUHLMANNWILSDORF D. Evolution of F.C.C. deformation structures in polyslip[J]. Acta Metall Mater, 1992, 40: 205−219.

[13] 宋 旼, 陈康华, 黄兰萍. Mg对三元Al-Cu-Mg合金位错分布组态的影响[J]. 稀有金属材料与工程, 2007, 36: 1005−1007. SONG Min, CHEN Kang-hua, HUANG Lang-ping. Effects of Mg on the distribution of dislocations in Al-Cu-Mg alloy[J]. Rare Metal Materials and Engineering, 2007, 36: 1005−1007.

[14] KUHLMANN-WILSDORF D, COMINS N R. Dislocation cell formation and work hardening in the unidirectional glide of f.c.c. metals. I: Basic theoretical analysis of cell walls parallel to the primary glide plane in early stage II[J]. Mater Sci Eng A, 1983, 60: 7−24.

[15] HANSEN N. Cold deformation microstructure[J]. Mater Sci Tech, 1990, 6: 1039−1047.

[16] DELÉHOUZÉE L, DERUYTTERE A. The stacking fault density in solid solutions based on copper, silver, nickel, aluminum and lead[J]. Acta Metall, 1967, 15: 727−734.

[17] HUGHES D A. Microstructural evolution in a non-cell forming metal: Al-Mg[J]. Acta Metall Mater, 1993, 41: 1421−1430.

(编辑 陈卫萍)

Effects of Er and Yb elements on dislocation distributions in binary Al-Mg alloy

SONG Min, HE Yue-hui

(State Key Laboratory of Powder Metallurgy, Central South University, Changsha 410083, China)

The effects of Er and Yb elements on the dislocation distributions of a binary Al-Mg alloy were studied using a transmission electron microscope (TEM). It is shown that the as-extruded dislocation distributions of the binary Al-Mg alloy show typical “Taylor lattice” configurations, while the dislocation distributions of the binary Al-Mg alloy after the tensile testing to fracture show cell structures since the stored high deformation energy can effectively decrease the inhibition of Mg atoms on the dislocation movements. The addition of Er element cannot change the dislocation distributions of the Al-Mg alloy. The dislocation distributions in Er-containing alloy show similar characteristics to the binary Al-Mg alloy, no matter whether the alloy is in extruded state or after tensile testing to fracture. However, the addition of Yb element can obviously change the dislocation distributions of the Al-Mg alloy. Even under low deformation degree, such as in the as-extruded stage, the dislocation distributions show the features of cell structure, instead of the quasi-uniform distributed “Taylor lattice”. When 0.3%(mass fraction) Yb is added into the alloy, the dislocation walls with high density dislocations are formed in the matrix, and when 1.0% Yb is added into the alloy, the cell structures are formed obviously in the alloy. Yb atoms, combined with Mg and Al atoms, form brittle compounds in the alloy, decrease the solid solution degree of the Mg atoms in the Al matrix, and thus decrease the inhibition of the Mg atoms on the dislocation movements.

Al-Mg alloy; dislocation configuration, Taylor lattice; cell structure

TG 111.6

A

1004-0609(2011)01-0066-06

国家自然科学基金资助项目(50831007, 50823006)

2010-01-21;

2010-05-21

宋旼,教授, 博士;电话:0731-88877880;E-mail: msong@mail.csu.edu.cn