超声波酶法提取豆渣中水溶性多糖条件的优化

田瑞红,江连洲,,*,胡少新,王 鑫,王文睿

(1.东北农业大学食品学院,黑龙江哈尔滨 150030; 2.国家大豆工程中心,黑龙江哈尔滨 150030)

超声波酶法提取豆渣中水溶性多糖条件的优化

田瑞红1,江连洲1,2,*,胡少新2,王 鑫1,王文睿1

(1.东北农业大学食品学院,黑龙江哈尔滨 150030; 2.国家大豆工程中心,黑龙江哈尔滨 150030)

以水酶法提油后的副产物豆渣为原料,采用超声波协同纤维素酶法提取水溶性大豆多糖。在相同的超声波条件下(超声功率150W、超声温度88℃、超声时间17min、液固比28∶1、六偏磷酸钠溶液浓度2%)对水酶法提油后的豆渣进行预处理,在此基础上考察Viscozyme L复合纤维素酶对水溶性大豆多糖提取率的影响,首先对提取工艺进行单因素的选择,然后设计三因素三水平的正交实验,确定超声波协同纤维素酶法提取水溶性大豆多糖的最佳工艺条件为:液固比28∶1,酶解时间1.5h,酶解温度45℃,纤维素酶用量0.4%,pH4.0。在此条件下,超声波酶法的提取率为25.92%,与超声波法的水溶性大豆多糖的提取率(11.51%)相比,提高了14.41%。

水溶性大豆多糖,超声波,超声波酶法

水溶性大豆多糖是一种酸性多糖,结构类似于果胶,主要由酸性糖(半乳糖醛酸聚糖、鼠李二半乳糖醛酸聚糖)主链和中性糖(阿拉伯聚糖和半乳聚糖)支链组成[1]。一方面,作为一种天然的生物活性物质,水溶性大豆多糖具有免疫活性和抗氧化性[2],且具有预防心脑血管病、糖尿病、胆结石、肝炎等疾病的多种功能[3];另一方面,作为一种良好的食品添加剂,水溶性大豆多糖具有稳定性[4]、分散性、乳化性[5]和黏着性[6]等多种功能[7],因此在食品行业中有着广泛的应用前景。从20世纪70年代开始国内外均有关于水溶性大豆多糖提取的相关报道,但多数以加工大豆食品(如豆腐、腐竹、腐干、豆乳等)的副产物豆渣为原料,目前还未见对水酶法提油后的豆渣中水溶性大豆多糖提取工艺的研究。超声波提取作为一种先进的水溶性大豆多糖提取方法,已被广泛应用于水溶性大豆多糖的提取,但是采用超声波技术结合纤维素酶提取水溶性大豆多糖的报道很少。为了验证此方法对水酶法提油后豆渣中水溶性多糖的提取效果,本实验采用正交实验设计法优化得出了超声波协同纤维素酶提取水溶性大豆多糖的最佳条件。

1 材料与方法

1.1 材料与仪器

豆渣 实验室水酶法提油后的残渣;Viscozyme L复合纤维素酶(5108单位/g) 诺维信(中国)生物技术有限公司;蒸馏水,葡萄糖,苯酚,硫酸,无水乙醇。

721分光光度计 上海第三分析仪器厂;电子分析天平 梅特勒-托利多仪器上海有限公司;数显恒温水浴锅、101型电热鼓风干燥箱 天津泰斯特仪器有限公司;LK-200A型中草药粉碎机 浙江温岭仪器厂;SHZ-Ⅲ型循环水式真空泵 上海亚荣生化仪器厂;G1-21M 离心机上海市离心机械研究所; ES-2030型冷冻干燥仪 日本Hitachi公司;KQ-500DV型数控超声波清洗器 昆山市超声仪器有限公司。

1.2 实验方法

1.2.1 分析测定方法 蛋白质含量的测定参照GB/T 5009.5- 2003;脂肪含量的测定参照 GB/T 5009.6- 2003;淀粉含量的测定采用费林试剂热滴定定糖法;总膳食纤维含量的测定参照GB 22224- 2008;水分含量的测定参照GB/T 5009.3-2003。

1.2.2 水溶性大豆多糖提取的工艺流程 水酶法提油后的豆渣→烘干→粉碎(过40目筛)→索氏提取(乙醚脱脂)→干燥→配制为液固比为28∶1的溶液→超声波预处理→冷却→酶解(纤维素酶)→灭酶→多次抽滤→离心(4000r/min,15min)→取上清液→去蛋白(加三氯乙酸)→离心(4000r/min,15min)→取上清液→减压浓缩至原体积的1/4→醇析→离心→洗涤干燥→多糖粗品

1.2.3 水溶性大豆多糖纯度及提取率的测定

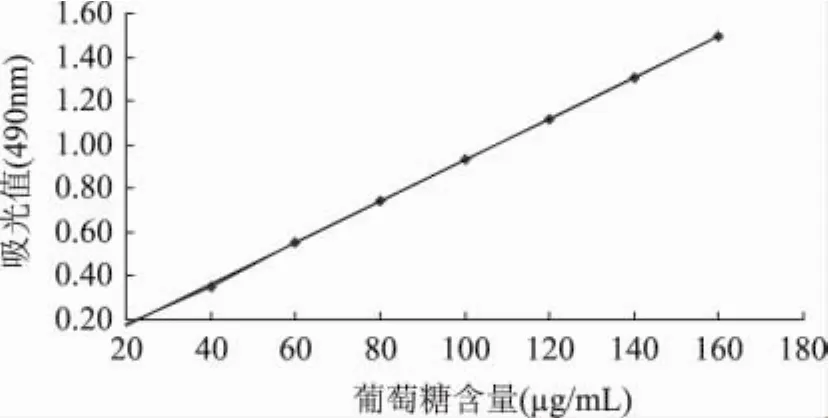

1.2.3.2 葡萄糖标准曲线的绘制 准确称取标准葡萄糖100mg(预先于105℃烘至恒重)置于1000mL容量瓶中,加水至刻度,分别吸取0.2、0.4、0.6、0.8、1.0、1.2、1.4、1.6mL,加水补至2.0mL,然后加6%的苯酚溶液1.0mL及浓硫酸5.0mL,静置10min摇匀,室温放置20min以后于490nm下测定OD值。以2.0mL蒸馏水为空白对照,横坐标为多糖含量(μg/mL),纵坐标为OD值,得标准曲线,用最小二乘线性回归,得标准曲线的方程∶y=0.0094x-0.0084,r=0.9998,适用范围x=20~180μg/mL。

图1 葡萄糖标准曲线

多糖纯度=样品溶液的葡萄糖重量×样品溶液的稀释倍数/粗提物质量;多糖提取率(%)=粗提物质量×纯度/豆渣干重×100%

1.2.4 单因素实验设计 在优化后的超声波提取条件的基础上进行预处理,以液固比28∶1为固定条件,利用单因素实验分别考察纤维素酶的添加量、溶液pH、提取时间及酶解温度4个因素对水酶法提油后的豆渣中水溶性大豆多糖纯度和提取率的影响程度,选择最佳的提取工艺条件。

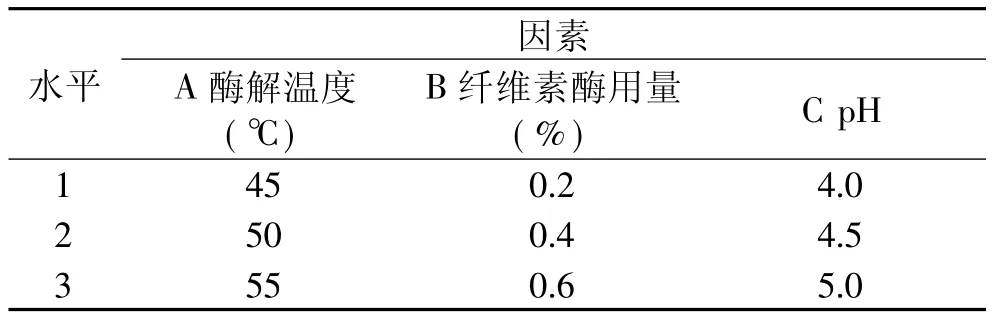

1.2.5 正交实验设计 在单因素实验的基础上,确定纤维素酶的添加量(%对底物)、提取温度、溶液的pH为影响提取率和纯度的主要因素,设计L9(34)正交实验,如表1所示。其他条件为液固比28∶1,提取时间1.5h。

表1 超声波酶法正交实验因素水平表

2 结果与讨论

2.1 大豆水溶性多糖提取率的比较

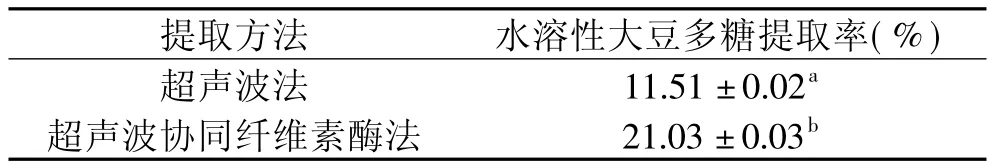

以水酶法提油后的豆渣为原料,分别采用超声波处理工艺(超声功率150W、超声温度88℃、超声时间17min、液固比28∶1、六偏磷酸钠溶液浓度2%)和超声波辅助纤维素酶解工艺(在超声处理的基础上进行纤维素酶法提取∶液固比28∶1,酶解时间1.5h,酶解温度55℃,纤维素酶用量0.6%,pH5.0)制备水溶性大豆多糖,其提取率见表2。

表2 水溶性大豆多糖提取率的比较

由表2可知,以水酶法提油后的豆渣为原料,不同的处理条件,大豆水溶性多糖产率差异极显著,超声法酶法提取大豆水溶性多糖的提取率明显优越于超声波工艺的提取率。以水酶法提油后的豆渣为原料,采用超声波协同纤维素酶法提取的水溶性大豆多糖提取率高,故超声波酶法提取大豆水溶性多糖的处理参数应重新加以优化,以便进一步提高其产率。

毕总还特别提到,中美贸易战中对叉车也加征了关税,造成了中国叉车品牌在海外市场的价格相对上涨,比亚迪叉车也在其中。海外客户则表示,相较于比亚迪叉车为企业节省的生产成本,比亚迪叉车仍是非常好的选择。

2.2 超声波酶法提取水溶性大豆多糖单因素研究

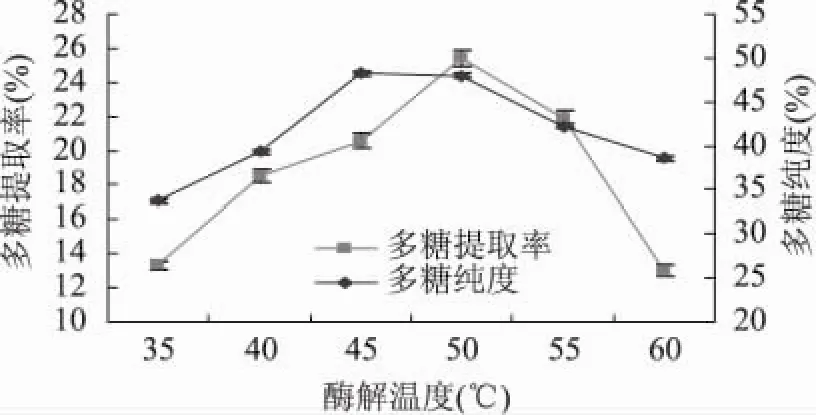

2.2.1 纤维素酶的酶解温度对水溶性大豆多糖提取率的影响 由图2可知,当温度在35~50℃时,水溶性大豆多糖(SSPS)提取率和纯度均随温度的升高而升高,但多糖纯度在45~50℃变化不大而提取率达到最大;当温度在50~60℃时,SSPS的提取率和纯度均随着温度的升高而降低。这是由于适当的加热可使酶活性达到最佳状态,同时也使蛋白质结构疏松,暴露出更多的酶作用位点∶但当温度过高时,酶蛋白部分变性,反应速度下降[9],因此最佳酶解温度确定为50℃。

图2 纤维素酶的酶解温度对水溶性大豆多糖提取率的影响

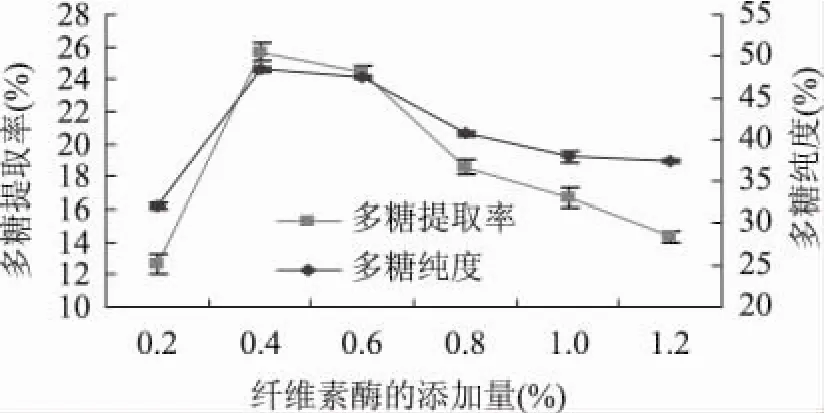

2.2.2 纤维素酶添加量对水溶性大豆多糖提取率的影响 由图3可以看出,当加酶量为0.2%~0.6%时,随着加酶量的增加,水溶性大豆多糖的提取率显著增加;当酶添加量为0.4%时,水溶性大豆多糖的提取率最高,为25.70%。根据米氏学说,当底物浓度一定时,游离酶越多,越容易与底物结合成中间反应物,中间反应物再分解成反应产物,这样反应速度就越快,在相同的时间下,底物分解的就越彻底[10];但随着纤维素酶添加量的增加,SSPS被进一步降解成较低分子量的多糖、低聚糖或单糖,在用乙醇沉淀时,因为分子量较小而不能被沉淀下来,从而使SSPS得率逐渐降低[11]。因此,选取0.4%为最适的纤维素酶添加量。

图3 纤维素酶添加量对水溶性大豆多糖提取率的影响

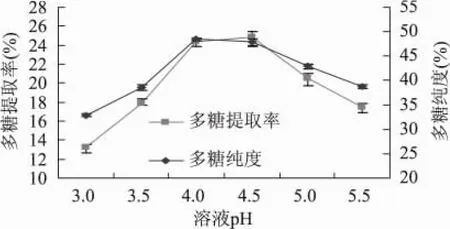

2.2.3 溶液pH对水溶性大豆多糖提取率的影响由图4可知,当溶液pH为3.0~4.0时,SSPS的提取率和纯度都随着pH的增大而提高;pH为4.0时,SSPS的提取率和纯度达到最大,分别达到24.98%和48.34%;当pH在4.0~4.5之间时,SSPS的提取率仍略有升高,但纯度趋于平缓,之后二者呈现大幅度下降的趋势。大部分酶的活力受其pH的影响,在一定的pH条件下,酶活力最高,酶促反应的速度达到最大,高于或低于此值时反应速度下降[12],这说明溶液pH是决定酶催化活性的重要参数之一。一方面过酸或过碱可改变酶的空间构象,使酶失活;另一方面,pH还可以改变反应底物的解离状态,影响其与酶的结合[13]。因此,综合考虑后,选取4.5为酶解的最适pH。

图4 溶液pH对水溶性大豆多糖提取率的影响

2.2.4 酶解时间对水溶性大豆多糖提取率的影响由图5可以看出,当酶解时间为0.5~1.5h时,SSPS的提取率呈升高趋势;当时间达到1.5h时,提取率基本达到最大值,之后趋于平缓;而多糖纯度在0.5~1.0h时呈上升趋势,在1.0~1.5h之间趋于平缓,之后呈下降趋势。这是由于在提取初期,底物浓度较高,水溶性多糖浓度较低,对酶反应的抑制作用小,随着时间的延长,酶的作用也越充分,SSPS的提取率迅速升高;但随着时间足够长,底物浓度的不断降低及水溶性多糖的不断积累,产物的反馈抑制作用逐渐增强,酶促反应速度逐渐降低,最终达到平衡;同时,由于时间的延长,酶有更多的机会作用于已经提取出的水溶性大豆多糖,而使多糖纯度有所降低。因此综合考虑成本问题,1.5h为最佳酶解时间。

图5 酶解时间对水溶性大豆多糖提取率的影响

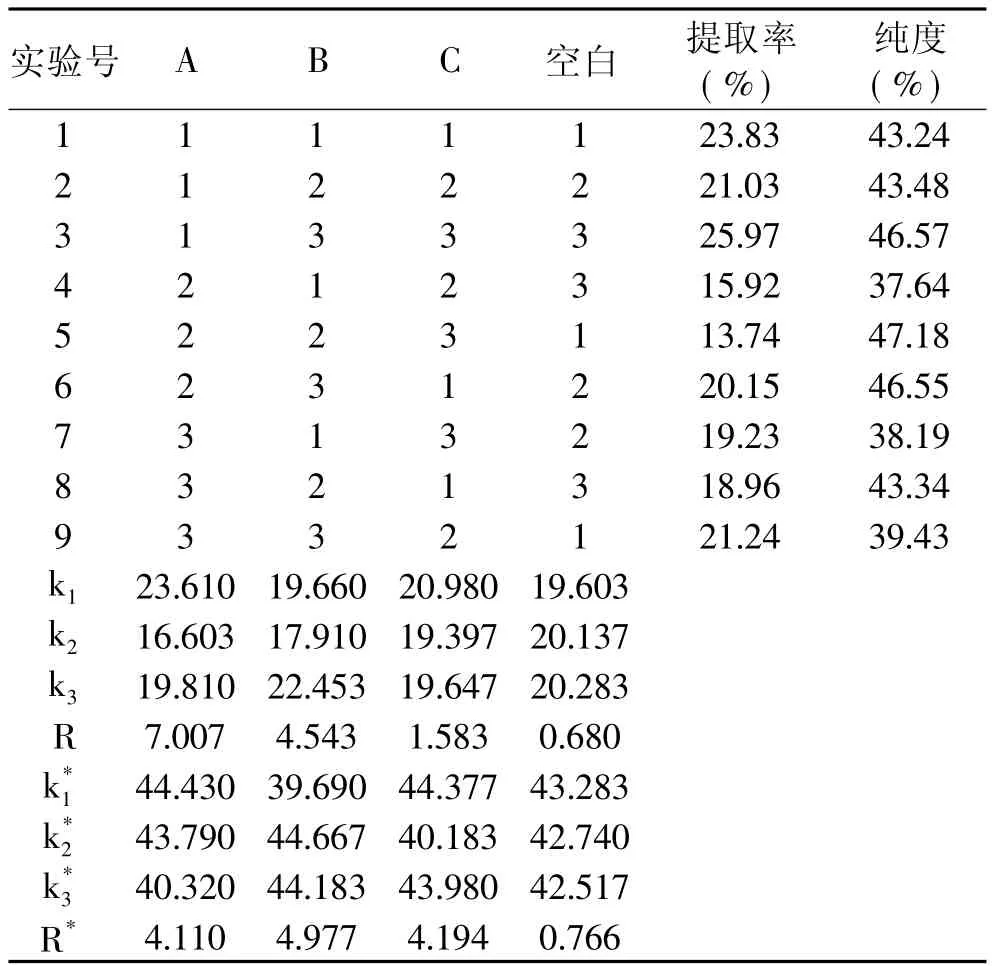

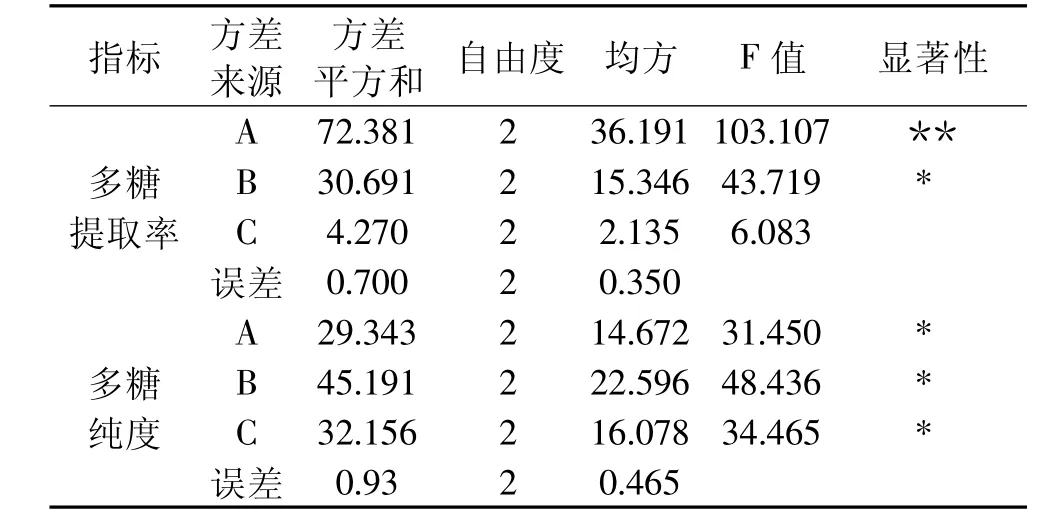

2.3 正交实验结果分析

以多糖提取率和纯度为指标,采用L9(34)正交实验来确定超声波酶法提取的最佳条件,正交实验结果见表2。

表2 正交实验结果

由极差分析和方差分析结果得出∶3个因素对多糖提取效果影响大小依次为A>B>C,即酶解温度>纤维素酶用量>pH,且酶解温度对多糖提取率的影响达到极显著水平,纤维素酶用量对多糖提取率的影响达到显著水平,而pH对多糖提取率的影响不显著。理论最佳工艺条件为 A1B3C1,即酶解温度45℃,纤维素酶用量0.6%,pH4. 0;而影响多糖纯度的因素主次顺序为B>C>A,即纤维素酶用量>pH>酶解温度,且三者对多糖纯度均有显著影响,最佳组合为A1B2C1,即酶解温度45°C,纤维素酶用量0.4%,pH4.0。但是从表2中可以直观看出,A1B3C3组合多糖提取率最高,而A2B2C3多糖纯度最高,均与理论分析得出的最佳结果不一致,为了比较这4个组合的优劣进行3个水平的验证实验(表4)。

表3 方差分析表

表4 验证实验

由表4可以看出,四组实验结果相比较,从多糖提取率来看,A1B3C1与A1B2C1的提取率相对较高,但彼此之间差异不显著,但是与A1B3C3及A2B2C3之间存在显著性差异;从多糖纯度来分析,A1B2C1的多糖纯度最高,且与A1B3C1、A1B3C3及A2B2C3差异极显著。因此确定超声波辅助纤维素酶法提取的最佳工艺条件为A1B2C1,即在超声波的预处理后(超声功率150W、超声温度88℃、超声时间17min、液固比28∶1、六偏磷酸钠溶液浓度2%)冷却,纤维素酶用量0.4%,酶解时间1.5h,酶解温度45℃,pH4.0。

3 结论

3.1 以水酶法提油后的豆渣为原料,分别采用超声波处理工艺(超声功率150W、超声温度88℃、超声时间17min、液固比28∶1、六偏磷酸钠溶液浓度2%)和超声波辅助纤维素酶解工艺(在超声处理的基础上进行纤维素酶法提取∶液固比28∶1,酶解时间1.5h,酶解温度55℃,纤维素酶用量0.6%,pH5.0)制备水溶性大豆多糖,水溶性大豆多糖产率差异极显著,超声法酶法提取水溶性大豆多糖的提取率(21.03± 0.03b)明显优越于超声波工艺的提取率(11.51± 0.02a)。以水酶法提油后的豆渣为原料,采用超声波协同纤维素酶法提取水溶性大豆多糖提取率高,故超声波酶法提取大豆水溶性多糖的处理参数应重新加以优化,以便进一步提高其产率。

3.2 超声波辅助纤维素酶法提取水酶法副产物豆渣中水溶性多糖的最佳工艺条件为∶料液比28∶1,酶解时间 1.5h,酶解温度 45℃,纤维素酶用量 0.4%,pH4.0。在此条件下,超声波酶法的提取率为25.92%,与单一的超声波法的水溶性大豆多糖的提取率(11.51%)相比,提高了14.41%。

3.3 水酶法提取植物油脂以其诸多优点逐渐成为研究的中心,而大豆以其蛋白含量高、品质优的优点,已成为最为典型水酶法提油的研究课题。本实验以水酶法提油后的豆渣为原料,优化了超声波酶法提取水溶性多糖的工艺参数,从而实现对水酶法提油副产物的综合利用,提高水酶法提油的附加值。为水酶法提油副产物豆渣的再利用提供理论依据与技术支持,为今后的进一步研究提供基础的工艺数据。

[1]Nakamura,Furuta,Maeda,et al.Analysis of structural componentsand molecularconstruction ofsoybean soluble polysaccharides[J].Bioscience,Biotechnology and Biochemistry,2001,65:2249-2258.

[2]Mateos-Aparicio,C Mateos-Peinado,A Jiménez-Escrig,et al.Multifunctional antioxidant activity of polysaccharide fractions from the soybean byproduct okara[J].Carbohydrate Polymers,2010,82(2):245-250.

[3]熊杰,杨玥熹,华欲飞.豆渣水溶性大豆多糖提取工艺研究[J].大豆科学,2009(6):1119-1120.

[4]Akihiro Nakamura,Ryuji Yoshida,Hirokazu Maeda,et al.The stabilizing behaviour of soybean soluble polysaccharide and pectin in acidified milk beverages[J].International Dairy Journal,2006,16(4):361-369.

[5]Takahiro Funami,Makoto Nakauma,Sakie Noda,et al.Effects of some anionic polysaccharides on the gelatinization and retrogradation behaviorsofwheatstarch:Soybean-soluble polysaccharide and gum arabic[J].Food Hydrocolloids,2008,22 (8):1528-1540.

[6]Hitoshi Furuta,Akihiro Nakamura,Hiroko Ashida,et al. Properties of rice cooked with commercial water-soluble soybean polysaccharides extracted under weakly acidic conditions from soybean cotyledons[J].Biosci Biochem,2003,67(4):677-683.

[7]Maeda H.Soluble soybean polysaccharide:Properties and applications of SOYAFB IE-S[J].The Food Industry,1994,37 (12):71-74.

[8]徐斌,董英,林琳,等.改良苯酚-硫酸法测定苦瓜多糖含量[J].食品科学,2005,7(4):79-82.

[9]郭勇,郑宏文,彭凯,等.大豆多台复合酶解工艺条件优化的研究[J].食品科技,2008(2):48-51.

[10]查理斯.豆渣膳食纤维提取机理的研究[D].西安理工大学,2001.

[11]徐广超,姚惠源.豆渣水溶性膳食纤维制备工艺的研究[J].河南工业大学学报,2005,26(1):54-57.

[12]郭勇.酶工程[M].北京:中国轻工业出版社,1994: 56-57.

[13]王金玲,江连洲,许晶,等.复合蛋白酶水解高温变性豆粕的研究[J].食品工业科技,2010(7):298-301.

Preparation of water soluble soybean polysaccharides from soybean residue produced by ultrasonic-enzymatic extraction

TIAN Rui-hong1,JIANG Lian-zhou1,2,*,HU Shao-xin2,WANG Xin1,WANG Wen-rui1

(1.Northeast Agricultural University,Institute of Food,Harbin 150030,China; 2.Soybean Engineering Technology Research Center of China,Harbin 150030,China)

Ultrasonic-enzymatic extraction conditions of water soluble soybean polysaccharides from soybean residue produced by aqueous enzymatic extraction were optimized.Raw material(soybean residue)was pretreated under the same ultrasonic condition(ultrasonic power 150W,ultrasonic temperature 88℃,ultrasonic time 17min,ratio of liquid to solid 28∶1,buffer concentration 2%).On the basis of ultrasonic pretreatment,optimal enzymatic extraction conditions of SSPS were studied by single and orthogonal tests.The optimal conditions of ultrasonicenzymatic extraction were:ratio of liquid to solid 28∶1,hydrolysis time 1.5h,hydrolysis temperature 45℃,Viscozyme L addition 0.4%,pH 4.0.Under the optimal conditions,the extraction rate of SSPS by using ultrasonic-enzymatic method was 25.92%,which was 14.14%higher than that(11.51%)by only using ultrasonic extraction method.

water soluble soybean polysaccharide;ultrasonic sound;ultrasonic-enzymatic extraction

TS209

B

1002-0306(2011)11-0305-04

2010-10-25 *通讯联系人

田瑞红(1985-),女,在读硕士,研究方向:粮食、油脂及植物蛋白工程。

农业部现代大豆产业技术体系建设项目(nycytx-004)。