钎钢连铸生产工艺实践*

潘 江

(首钢贵阳特殊钢有限责任公司,贵州 贵阳 550005)

钎钢,俗称钎子钢,是指专门制造钎具的钢材。钎钢有两大类,即实心钎钢和空心钎钢,后者即人们通常所称的中空钢。因钎具中用量最大的是钎杆,而目前我国所使用的钎杆基本上是中空钎杆,因此长期以来,人们习惯性地把中空钢称之为钎钢。凿岩钎具由于在钻爆工程中受到凿孔直径的限制,其横截面积均很小,然而,这种细长的杆件,却要在剧烈磨损和具有腐蚀性介质作用的条件下,承受高频率(2000~3000次/min)、高冲击(约294J)凿岩机施加的拉、压、弯、扭等循环应力。钎具在钻凿过程中承受的应力主要有:轴向应力、扭转应力、弯曲应力。同时,在湿式作业条件下,钎钢还承受着矿水腐蚀的作用,即钎钢是在应力疲劳和矿水腐蚀条件下工作的。因此,冲击凿岩对中空钢的要求为[1]:

1)足够高的疲劳强度;

2)适量的塑性和韧性,尤其是具有良好的微观塑性,以保证钢材有较低的疲劳缺口敏感性;

3)良好的循环韧性,从而保证钢材的消振性能良好,并且还可以降低疲劳裂纹的扩展速率;

4)一定的抗腐蚀能力,主要是耐大气和矿水的腐蚀;

5)良好的工艺性能,包括冷、热加工,锻造和热处理性能。

1 钎具钢的传统生产状况

1.1 传统的生产工艺

贵阳特殊钢有限责任公司进行钎具钢生产的老牌厂家,其传统工艺流程为铸管法:电炉——精炼炉—— 模注(双筒锭140kg锭)——精整——轧制。采用此传统工艺流程进行生产时,在生产操作过程中需要在钢锭模中预先加入合金毛管,合金毛管的上端利用卡子固定,下端利用带有固定槽的模底砖固定,模底砖角部开有流钢孔,钢液由流钢孔注入钢锭模后,凝固成型。

1.2 模注生产流程中存在的质量问题

1)因为中空钢模注生产流程的特点:在生产过程中需要在钢锭模的中心加装合金毛管,采用下注法,将钢液由钢锭模的角部注入。因为钢液注入的不对称,导致钢液的浇铸、凝固过程的不对称性,就造成了凝固过程不均匀,因而严重影响了产品质量,同时为了避免合金毛管熔化,必须采用低温浇铸,而且合金毛管温度较低,因此在合金毛管壁附近区域存在非常严重缩孔。如图1所示:在钢锭的上部(小头部分)有非常严重的缩孔;如图2所示在钢锭的中部,缩孔略微减少,并且缩孔尺寸也较小;如图3所示在钢锭的下部(大头部分),单侧的缩孔较为严重。

图1 钎具钢钢锭上部

2)外来夹杂物:模注过程中,由于是采用下注法,钢液由钢包注入中注管,在中注管底部有一个四孔流钢砖,将钢流分流到四浇注通道。这这一个模注的浇铸过程中,需要采用中注管砖及汤道砖等耐火材料,在浇铸过程中,这一些耐火材料制品,经过钢流冲刷会剥落而形成外来夹杂物。并且这些耐火材料有可能因受热不均而炸裂,更加大了外部夹杂物进行钢液内部的可能性;

3)因为模注中空钢单只钢锭仅重140kg,断面较小,而且锭身较长,导致钢液的凝固速度较快,从而导致钢液中的夹杂物不能顺利上浮去除,而残留在钢锭内部;

4)二次吸气:中空钢在浇铸过程中,因每支钢锭的重量较小,需要浇铸的支数较多,因此需要分多板进行浇铸,在浇铸过程中就需要多次开关钢流及调整钢流的大小,导致了在浇铸过程中不能对钢流进行有效的保护,而钢液就产生的较严重的二次吸气。

因此模注中空钢在浇铸过程中对质量的影响环节较多,造成中空钢的质量极不稳定,从而就导致了钎具质量的不稳定。近年来随着大功率凿岩机广泛采用,凿岩钎具用中空钢在原来质量的基础上必须要进一步提高和稳定。因此必须对中空钢的浇铸工艺进行改进。

2 工艺改进

因为模注钎具钢的质量极不稳定,为此首钢贵阳特殊钢有限责任公司第一炼钢厂进行了连铸生产钎具钢的攻关,新工艺流程为:30T EBT电弧炉 ——35T LF精炼炉——连铸——精整入库——650 轧制开坯——钻孔——装芯——轧制——抽芯——制钎,浇铸断面为260×300mm2。

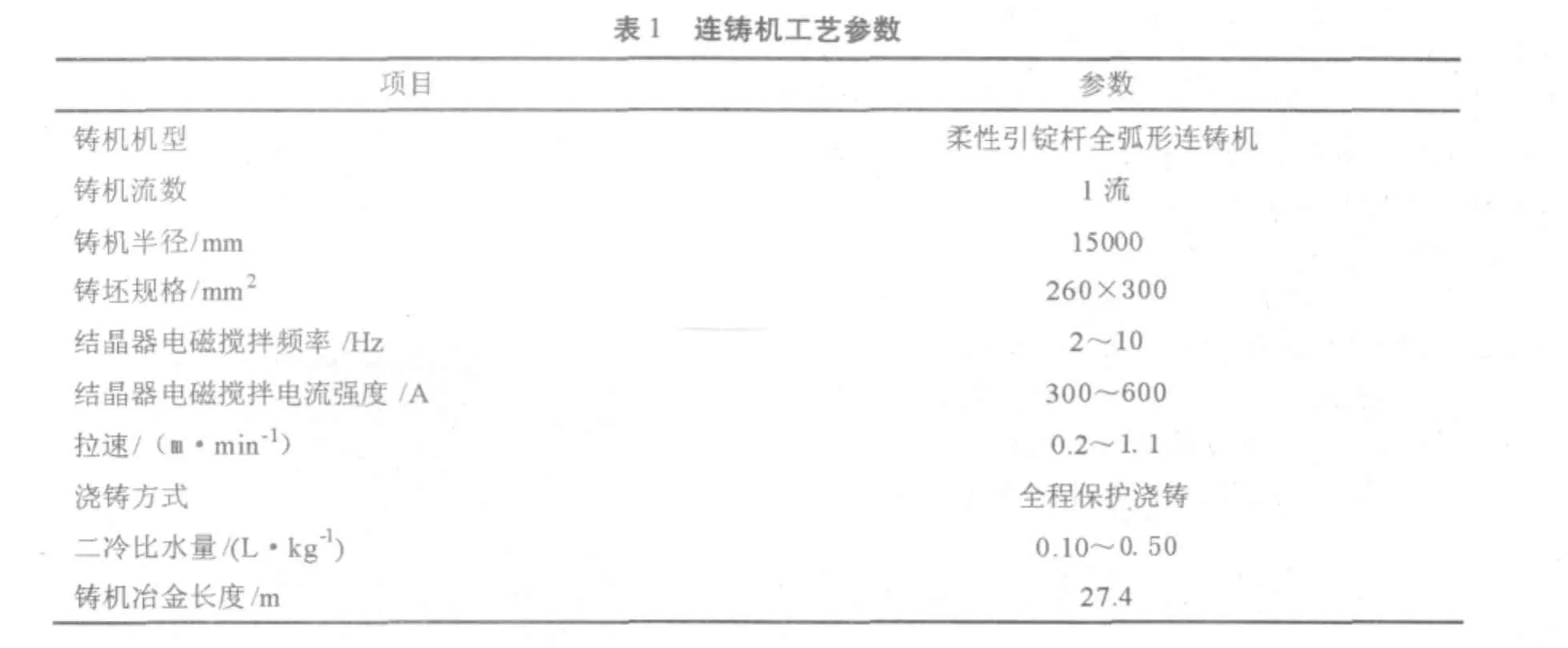

2.1 连铸机主要参数

连铸机主要技术工艺参数如表1。

?

2.2 连铸可浇性

根据连铸的生产特点,为提高连铸钢液的可浇性,在精炼末期调整氩气流量,进行弱搅拌,同时按0.5kg/t~1.5kg/t钢的喂入量,喂入CaSi线,进行夹杂物变性处理,提高钢液的可浇性,避免水口结瘤。同时,控制好吊包前8分钟~12分钟的软吹时间,使得夹杂物的上浮去除,提高钢液质量。

2.3 连铸全程无氧化操作

为得到气体含量较低的连铸坯,在连铸过程中采取全程保护技术,即在钢包——中间包——结晶器之间采用全程保护浇铸技术:其中在钢包——中间包之间采用长水口保护铸流;在钢包下水口与长水口之间采用氩气密封;在中间包内加入中间包保护渣和保温剂进行中间包内的钢水液面保护;在中间包——结晶器之间采用浸入式水口进行铸流保护;在结晶器液面采用保护渣进行钢水液面保护。从而实现全程保护浇铸。为实现连铸的有效全程保护浇铸,有两个环节是关键点:

1)强化钢包下水口与长水口之间采用氩气密封的效果,当氩气量较小时,达不到密封效果。而当氩气量过大时,部分氩气会被吸入长水口中,而且会带入一部分空气进入钢液。经过多次实践,将氩气压力调整在0.15~0.30MPa,就能达到良好的密封效果;

2)结晶器中钢水液面要保持稳定,避免因钢液面波动过大时,保护渣不能良好隔绝空气,形成二次吸气。

2.4 连铸低倍质量提高

为减少浇铸过程中的漏钢概率,将二冷水比水量调高约10%。同时如果二冷水分配不良,铸坯表面温度回升会引起凝固前沿的拉应力,促使裂纹的产生和扩大,因此,在配水中对二冷一段水量的分配比例进行适当的调整。合理分配三段冷却水区域的比例。

为了保证浇铸能顺利进行,并能获得良好铸坯质量,温度的控制非常关键。在浇铸过程中,中间包内钢水过热度尽可能控制在15~25℃的范围内,以提高连铸坯质量,减少铸坯中心疏松和中心缩孔的产生;同时保证连铸顺利进行。

合理优化调整中间包挡渣墙,改善中间包钢水流动模式,有效消除中间包的冷区,控制钢液在中间包内停留足够长的时间(约17分钟),使钢液中的夹杂物有进一步上浮的时间。

3 检验

通过对钎具钢进行连铸生产的开发及工艺优化后,经过随机对一部分模注钎具钢及连铸钎具钢进行检验,连铸钎具钢在气体含量、夹杂物、实际使用测试等方面均优于模注钎具钢,并且质量较稳定。

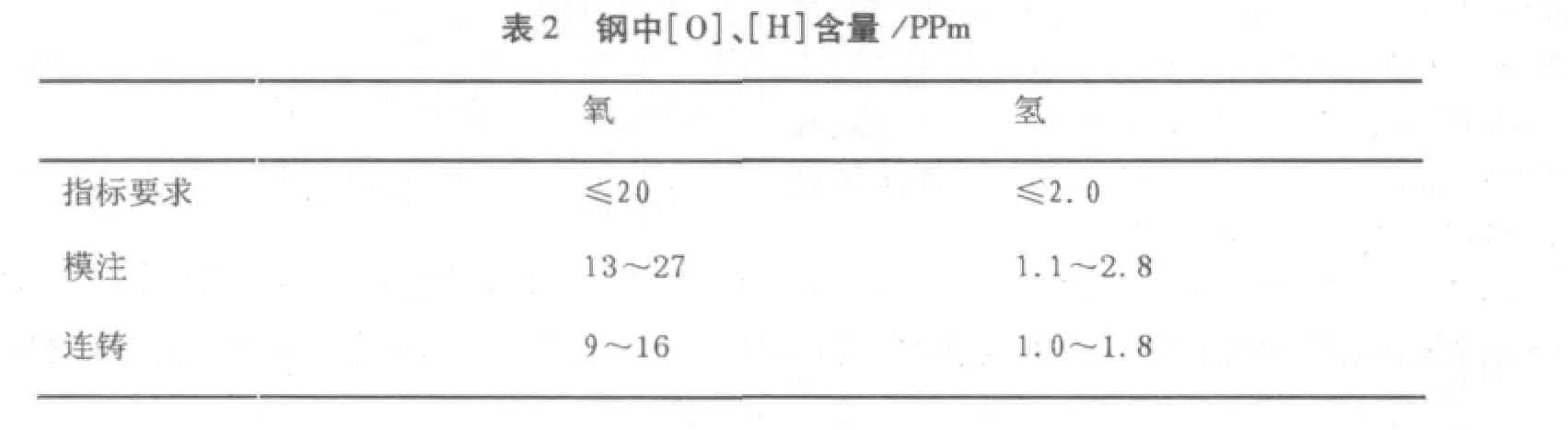

3.1 气体含量

?

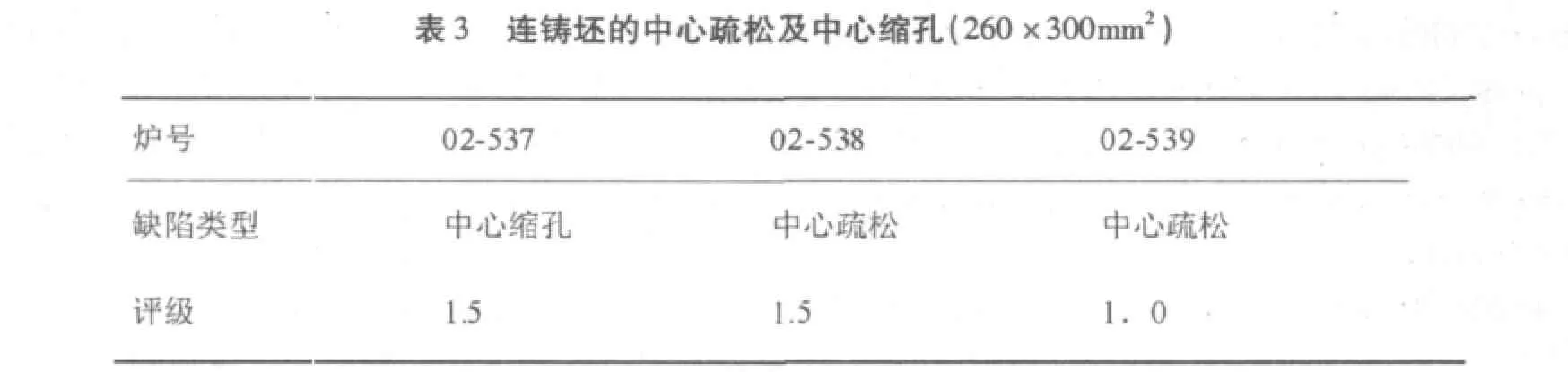

3.2 低倍检验

?

3.3 夹杂物

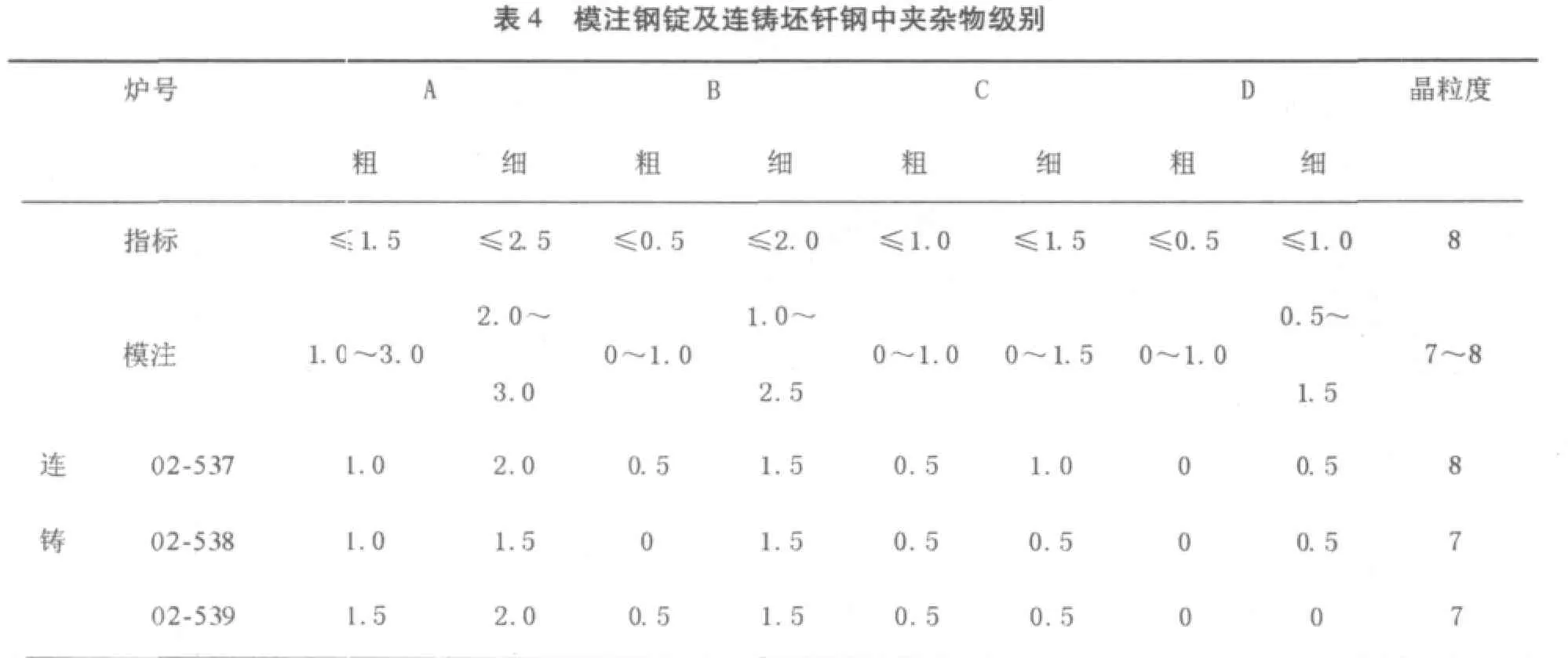

?

连铸钎具钢中的夹杂物评级较低,并且较稳定,而模注钎具钢中夹杂物的评级级别波动较大,超标炉次较多。

3.4 矿山实物检验

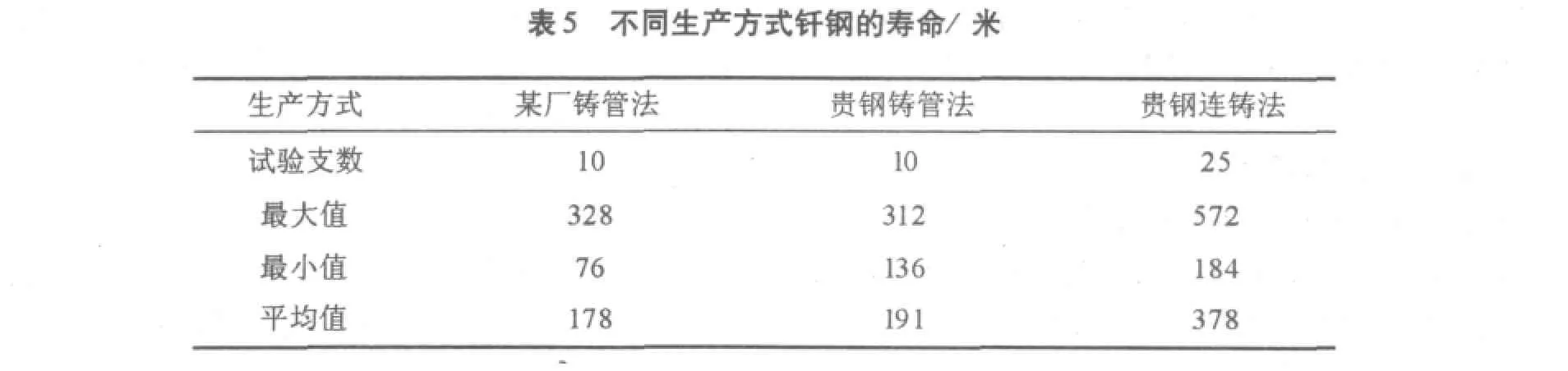

通过采用30T EBT电弧炉—35T LF精炼炉—连铸—精整入库—650轧制开坯—钻孔—装芯—轧制—抽芯—制钎这一工艺流程进行钎具的生产,并将其产品与其他模注流程所生产的优钎产品,进行了同钢种钎钢的对比试验,经过在云南某铁矿进行了成品钎现场凿岩(岩石系数:f 12~16,凿岩机:YT28)对比试验,试验结果见表5。

?

4 结论

通过采用260×300mm2连铸进行钎钢的生产,产品质量优于模注钢,并且稳定性较高:

1)连铸钎钢的[O]、[H]含量比模注钎钢低,夹杂物评级优于模注钎钢,达到了指标要求。连铸坯低倍评级级别较低,满足下工序要求;

2)连铸钎钢的使用寿命大幅提高,且较稳定,模注钎钢的使用寿命仅约为260×300mm2连铸钎具钢的40% ~60%。

[1]洪达灵,顾太和,徐曙光,等.钎钢与钎具[M].北京:冶金工业出版社,2000.