离散齿谐波传动刚轮齿廓曲线优化设计

王 素 白 鑫

(北京航空航天大学 交通科学与工程学院,北京100191)

陈仕贤

(北京航空航天大学 机械工程及自动化学院,北京100191)

离散齿谐波传动[1-6]是对现有谐波传动结构的改进:用离散齿轮代替谐波传动结构中的柔轮,可解决谐波传动结构采用柔轮带来的刚度问题;刚轮轮廓曲线不是渐开线而是按等速共轭原理设计的离散齿包络曲线,啮合齿数多,可解决谐波传动的精度;离散齿谐波传动的传动比范围可在12°~80°范围内,满足实际应用需求,这是谐波传动不能达到的.因此,对离散齿谐波传动性能和结果进行研究极具理论价值和应用前景.

1 离散齿谐波传动结构

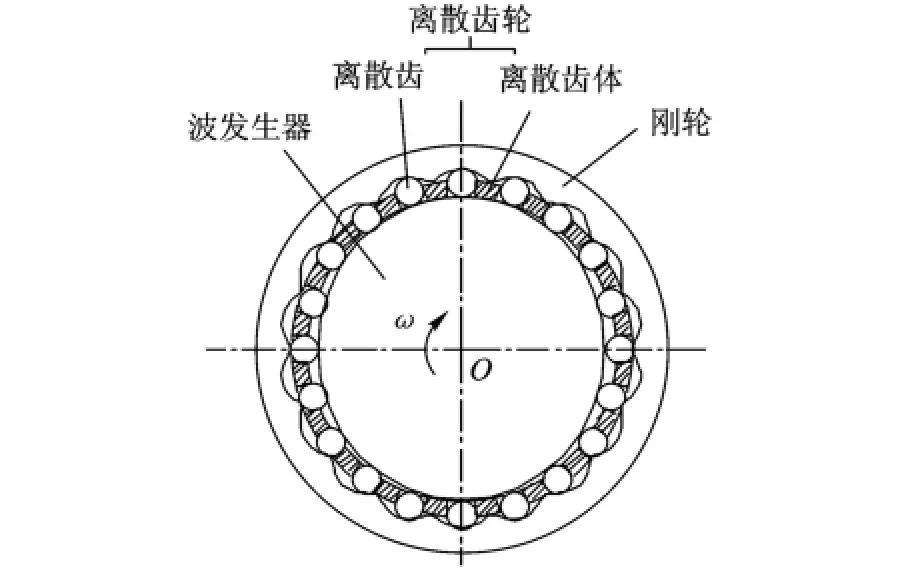

离散齿谐波传动结构是由离散齿轮、刚轮和波发生器3个基本构件组成,与谐波传动结构具有相同的组件,如图1所示.其中,波发生器与谐波传动结构相同,由一个双波或多波的凸轮外套薄壁轴承组成,以椭圆凸轮最为常用;离散齿轮是由一个开有若干径向槽的圆环和槽中的一组中间可动件离散齿组成,离散齿可以是球形、圆柱形或两侧做成平面的圆柱体,以圆柱形较好,齿槽则与离散齿相匹配;刚轮与谐波传动结构类似,为一刚性厚环,环内壁开有轮齿.不同的是,刚轮齿廓曲线不是渐开线而是按等速共轭原理设计的离散齿包络曲线,即选定离散齿形状后,在椭圆凸轮波发生器驱动下,用等速共轭原理计算出离散齿包络曲线,以此曲线作为刚轮齿廓曲线.运动传递在波发生器作用下,使离散齿运动,与刚轮、离散齿体互相作用实现传动.不同的输入输出构件、波发生器波数及刚轮齿廓曲线工作区间等可以得到多种不同的离散齿谐波传动方案,设计者可以根据实际使用需求进行选择.

图1 离散齿谐波传动结构简图

2 刚轮齿廓形成

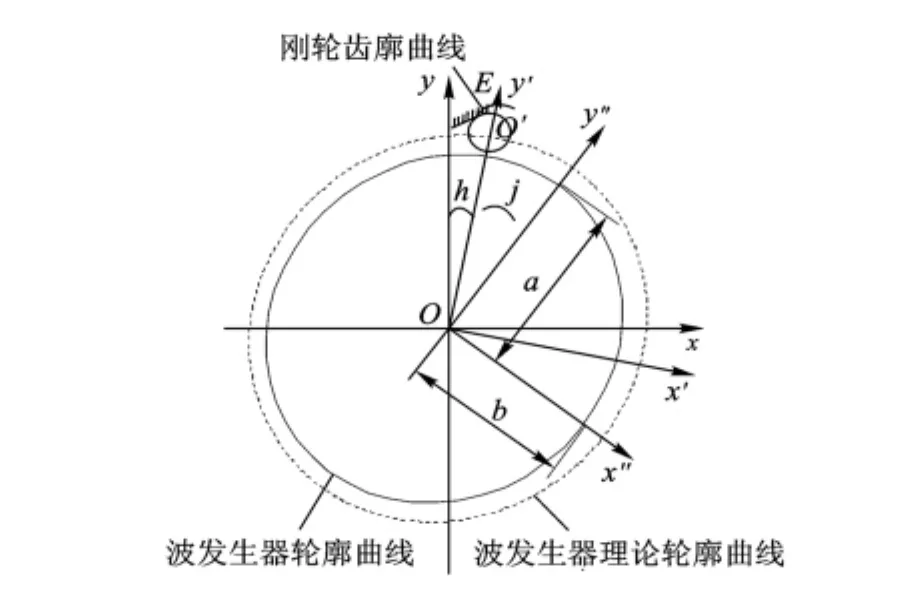

刚轮齿廓曲线不是渐开线而是按等速共轭原理计算出的离散齿包络曲线,用椭圆波发生器驱动圆截面离散齿时,刚轮齿廓曲线的计算方式如图2所示.

图2 刚轮齿廓曲线形成原理

图2所示为刚轮齿廓曲线形成原理图,图中,xOy为固定坐标系,x'Oy'为离散齿轮的连体坐标系,x″Oy″为波发生器连体坐标系,r为离散齿半径,a为波发生器长轴半径,b为波发生器短轴半径.令波发生器在任意时刻转角为j,与此同时离散齿架带动离散齿相对于旋转轴转过h,转角j和h 满足传动比:h=j/i,令 a0=a+r,b0=b+r,ρ为离散齿中心O'到旋转中心O的距离,则离散齿中心运动路径为

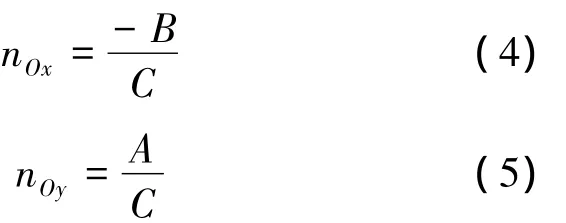

由此可得刚轮齿廓曲线的坐标表达式:

3 刚轮齿廓曲线优化模型建立

3.1优化设计变量

根据刚轮齿廓曲线方程可知,在传动比确定的情况下,刚轮齿廓曲线可由波发生器长半轴a,短半轴b以及离散齿半径r确定,因此设这3个参数为刚轮齿廓曲线的优化设计变量.令X=(x1,x2,x3)T=(a,b,r)T

3.2 建立目标函数

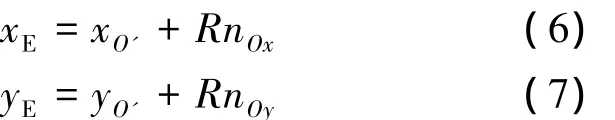

刚轮齿廓齿形压力角αn为刚轮与离散齿啮合点的法线方向n-n与离散齿中心的圆切线运动方向之间所夹的锐角,见图 3,其中 αn=α2-α1,α1=h=j/i,α2通过式(4)、式(5)确定.压力角αn越小,刚轮齿廓与离散齿啮合副传递的力越大,运动表面摩擦越小,啮合效率越高.

图3 压力角示意图

通过计算,在刚轮齿廓齿顶与齿根处,刚轮齿廓齿形压力角较大,而在刚轮齿廓腹部,刚轮齿廓齿形压力角达到最小.并且波发生器长、短半轴之差越小,刚轮齿廓齿形压力角越大,而离散齿半径对压力角的影响较小.因此,以在某参数下刚轮齿廓齿形压力的最小值αnmin最小为优化设计目标,使离散齿谐波传动啮合效率达到最优化.

3.3 约束条件

优化设计过程中,在达到性能最优化的同时,还需满足相应的约束条件.

1)避免刚轮齿廓发生顶切约束条件.若刚轮齿廓未发生顶切,即刚轮齿廓曲线是连续的,传动重合度最大,啮合离散齿为离散齿总数的一半[7].此时传动平稳性最好,承载能力最强.离散齿结构参数变化会导致刚轮齿廓发生顶切,此时离散齿与刚轮齿廓实际啮合段将减小,啮合离散齿数量减少,影响传动平稳性及承载能力.由分析,a,b差值越大,r值越大,刚轮齿廓越不平缓,越容易发生顶切.在进行刚轮齿廓齿形压力角最优化,提高传动效率的同时,希望刚轮齿廓不要发生顶切,即能保证装置具有良好的传动性能.

避免刚轮齿廓发生顶切的条件是,刚轮齿廓理论曲线(即离散齿中心的运动路径)齿顶处的曲率半径小于离散齿半径,见式(8).

式中,k为刚轮齿廓理论曲线齿顶处的曲率,可通过式(2)、式(3)求导确定.

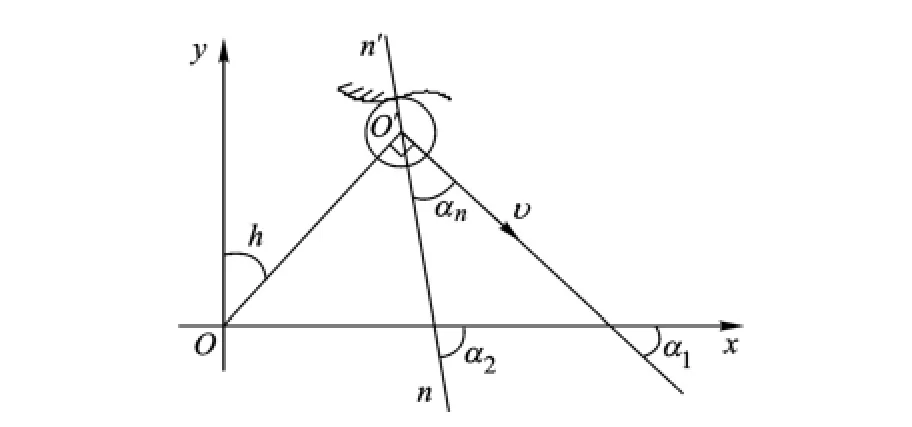

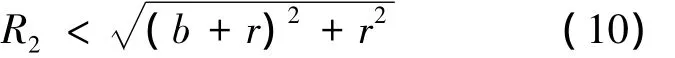

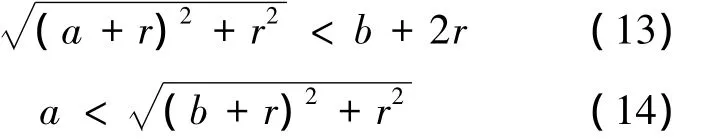

2)保证正常传动约束条件.在波发生器与刚轮齿廓之间存在离散齿体,为保证传动的连续性,当离散齿运动到齿根时,离散齿不能脱离离散齿槽,离散齿体外圈半径需满足:

当离散齿运动到齿顶时,离散齿也不能脱离离散齿槽,则离散齿体内圈半径需满足:

在保证离散齿体拥有足够的宽度之后,还需满足不干涉条件:离散齿体外圈不与刚轮齿廓齿顶发生干涉,内圈不与波发生器长半轴发生干涉.即满足:

联立上述式(9)~式(12)不等式,可得到在保证正常传动情况下的参数关系:

3)强度约束条件.离散齿谐波传动结构是过约束机构,受力复杂,每个离散齿在传动过程中,与波发生器、刚轮以及离散齿体3处发生啮合,设其啮合力分别为 FHi,FKi,FSi.在计算啮合处受力时,需考虑力平衡方程以及变形协调方程,通过连续取波发生器输入角的值可以求出离散齿由进入到退出啮合.

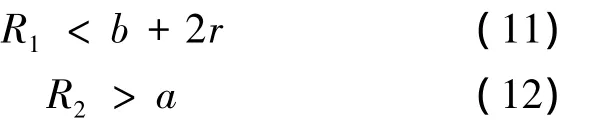

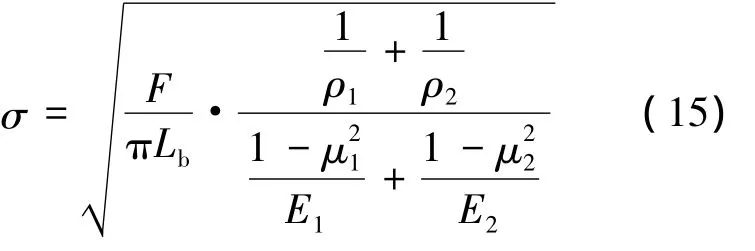

离散齿处于工作状态时,3处啮合副可分别看成两同轴圆柱体的接触.由赫兹公式可知,接触应力表达式为[8]

式中,F为啮合力 FHi,FKi,FSi;Lb为离散齿宽度;ρ1,ρ2为接触处两物体的曲率半径;μ1,μ2为泊松比;E1,E2为弹性模量.通过编程计算可求出离散齿与波发生器、刚轮以及离散齿体的最大接触应力值σHM,σKM,σSM,在对离散齿谐波传动结构中刚轮齿廓曲线参数进行优化设计时,各参数下计算的最大接触应力均需分别小于各啮合构件材料的许用接触应力[σ]H,[σ]K,[σ]S.

4 设计计算实例

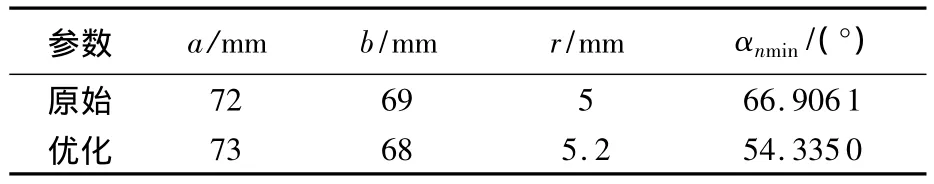

已知离散齿谐波传动机构,其主要结构参数为:波发生器的长半轴和短半轴分别为 a=72 mm,b=69 mm,r=5 mm,Lb=15 mm,离散齿齿数ZG=24,刚轮齿廓齿数ZK=22,假设弹性模量E=210 GPa,泊松比 μ=0.3,输出力矩为 280 N·m,σH=σK=2 300 MPa,σS=1 200 MPa,优化计算结果经圆整后见表1.

表1 离散齿谐波传动机构结构参数圆整后优化计算结果

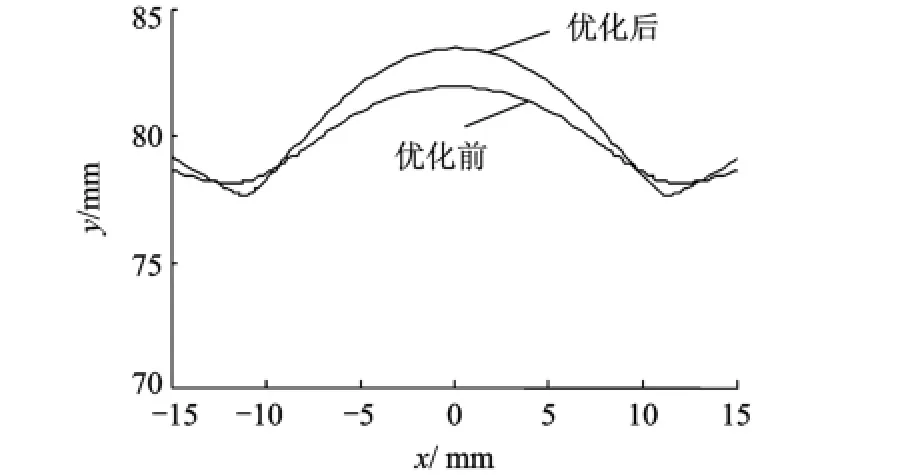

优化前后齿形对比如图4所示.

图4 优化前后齿形对比

优化计算结果表明:在满足约束条件的情况下,刚轮齿廓最小压力角αnmin减小了18%,使离散齿谐波传动啮合效率得以提高.

5 结论

通过建立离散齿谐波传动结构刚轮齿廓齿形优化设计模型,提出了优化设计方法,使传动啮合效率得到提高,为进行机型设计时刚轮齿廓齿形的确定提供了理论依据,具有实际工程意义.计算结果表明,用上述算法对刚轮齿廓曲线进行优化,能够得到优质的刚轮齿廓曲线,有效提高传动啮合效率.

References)

[1]Chen Xiaoxia,Lin Shuzhong,Xing Jingzhong.Modeling of flexspline and contact analyses of harmonic drive[J].Key Engineering Materials,2010:419-420,597-600

[2]GaoWei,FurukawaM,KiyonoS,etal.Cuttingerror measurement of flexspline gears of harmonic speed reducers using laser probes[J].Precision Engineering,2004,28(3):358-363

[3]Kayabasi O,Erzincanli F.Shape optimization of tooth profile of a flexspline for a harmonic drive by finite element modeling[J].Materials and Design,2007,28(2):441-447

[4]Ostapski W.Analysis of the stress state in the harmonic drive enerator-flexspline system in relation to selected structural arameters and manufacturing deviations[J].Technical Sciences,2010,58(4):683-698

[5]毛彬彬.谐波齿轮的齿形研究和发展概述[J].煤矿机械,2008,29(7):6-8

Mao Binbin.Research and development outlined of tooth profile of harmonic gear[J].Coal Mine Machinery,2008,29(7):6-8(in Chinese)

[6]陈仕贤.离散齿谐波传动:中国,200810172261.6[P].2008-11-04

Chen Shixian. Discrete teeth harmonic drives:China,200810172261.6[P].2008-11-04(in Chinese)

[7]曲继方.活齿传动理论[M].北京:机械工业出版社,1993:125-139

Qu Jifang.Theory of movable teeth transmission[M].Beijing:China Machine Press,1993:125-139(in Chinese)

[8]章希胜,武震,张景春.机械零件的接触应力计算[J].机械,2000,27(1):24-26

Zhang Xisheng,Wu Zhen,Zhang Jingchun.The calculation of mechanic parts contacting[J].Machinery,2000,27(1):24-26(in Chinese)

——对2018年广州市一道中考题的研究