新型纤维金属混合层板结构的疲劳裂纹扩展与分层行为

黄 啸, 刘建中

(北京航空材料研究院,北京 100095)

纤维金属层板是由特定胶黏剂浸渍强韧纤维形成的预浸料与高强度金属薄板相互交叠铺层,然后经一定的固化工艺成型得到的一种层压板。纤维金属层板与金属相比具有密度小、疲劳寿命长、损伤容限性能优异等特点[1]。其中ARALL和 GLARE纤维金属层板已经成功应用于机身结构[2]。当前国际上正在将这种金属与纤维混合层板概念进一步发展,研制将应用于机翼结构的新型混合层板。目前,荷兰GTM Advanced Structures和美国Alcoa Technical Center共同研制的新型混合层板CentrAl即将应用于大型运输机 C-130的机翼结构[3,4]。

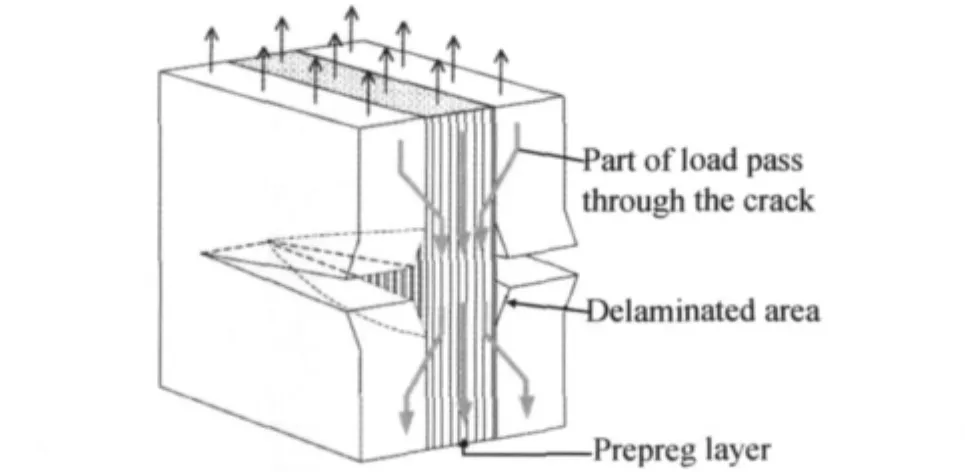

由于机身、机翼均为飞机关键主承力结构,所以必须对其进行损伤容限分析。上世纪八十年代以来,国际上已对ARALL层板和GLARE层板开展了大量的疲劳裂纹扩展试验与分析研究,建立了多种基于唯象理论、断裂力学机制分析及有限元等数值模拟分析的模型[5]。Marissen[6],郭亚军和吴学仁[7],Alderliesten[8]等人在大量试验的基础上探索了纤维金属层板的疲劳裂纹扩展机制,并建立了基于断裂力学的疲劳裂纹扩展预测模型。典型纤维金属层板疲劳裂纹扩展机制如图1所示。

图1 典型纤维金属层板疲劳裂纹扩展机制[9]Fig.1 Fatigue crack propagation mechanism in representative fiber metal laminate

纤维金属层板金属层在裂纹扩展时预浸料层中的纤维不产生断裂,故预浸料通过胶接阻碍尖端裂纹张开的同时,主要裂纹区域铝板本应承载的部分载荷转移到预浸料层中,这部分转移的载荷称为桥接应力。预浸料阻碍尖端裂纹张开从而减缓裂纹扩展速率,其主要机制是通过桥接应力诱使裂纹张开的载荷变小,使得裂纹扩展速率降低。与此同时,桥接应力也会使金属层与预浸料层间产生剪切变形,从而导致分层,分层将降低桥接应力效率。

不同纤维金属层板制造工艺细节、组份结构及厚度尺寸等明显不同,而这些不同又会导致明显不同的疲劳裂纹扩展和分层行为。本工作针对正在研制的一种新型混合层板的疲劳裂纹扩展和分层行为进行试验研究,以考察该材料两种应力比下不同锯切缺口尺寸和不同铺叠方式引起的疲劳裂纹扩展和分层行为的差异,为深入理解和掌握该类材料和结构的损伤容限行为机制和规律提供技术依据。

1 试验

1.1 材料及试样制备

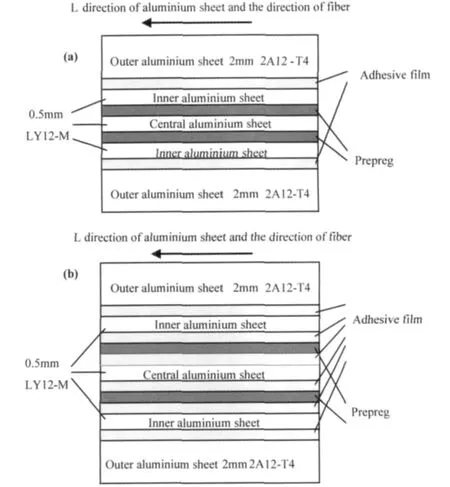

本研究采用的新型混合层板结构由两层2mm厚度铝合金板和一层3/2结构GLARE板组成,其连接处使用中温胶膜胶接。两种铺叠结构分别如图2a,b所示。A类层板中玻璃纤维预浸料与铝合金板直接胶接,而B类层板中铝合金板与预浸料间通过中温胶膜胶接。铝板由外向内定义为外层铝板、内层铝板和中心铝板。

层板制备时,首先对2mm厚和0.5mm厚两种铝合金按照HB/Z197-1991要求进行磷酸阳极化处理。处理完毕后逐一铺胶叠层。将铺叠好的A类层板放入热压罐中抽真空中温固化成型,B类层板则使用热压机成型。

固化成型的纤维金属层板采用水切割和铣削两种方式加工得到中心裂纹试样外形,试样中心钻孔后采用锯切方式加工2as=10mm和15mm两种长度锯切裂纹。

1.2 疲劳裂纹扩展试验

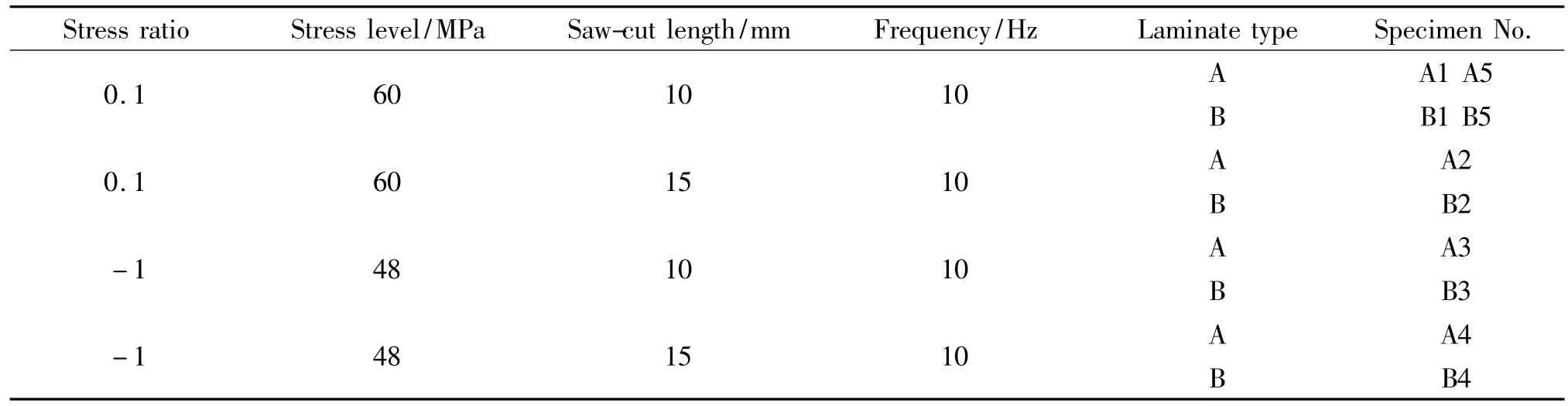

疲劳裂纹扩展试验在电液伺服疲劳试验机上进行。采用恒幅正弦疲劳载荷加载,应力比R为0.1,-1。试样形状为标准中心裂纹拉伸(M(T))试样。试样长度270mm,宽度75mm。试验矩阵如表1所示。

图2 研究采用的新型混合层板两种铺叠结构(a)层板A:预浸料两侧未添加胶膜(b)层板B:预浸料两侧添加胶膜Fig.2 Two kinds of advanced hybrid laminates (a)laminate A:no adhesive film around prepreg;(b)laminate B:adhesive film around prepreg

表1 疲劳裂纹扩展试验矩阵Table1 Fatigue crack propagation test matrix

使用测量精度为0.01mm的20倍可移动式显微镜,通过目测法测量裂纹长度,获得裂纹长度a随疲劳加载循环数N变化曲线(即a-N曲线)。

1.3 分层形态观测

纤维金属层板疲劳裂纹扩展过程中材料层间会产生分层,分层大小会影响纤维的桥接作用,因此纤维金属层板分层形态和尺寸观测对于探究其裂纹扩展机制非常重要。采用超声C扫描和腐蚀去层法相结合的方式观测层板各层间分层形状和尺寸:使用超声C扫描方法观测各层累积损伤,采用腐蚀去层法直接观察得到分层形态和尺寸。具体是将裂纹扩展试验后的试样放入10%浓度NaOH溶液中,将层板中铝合金部分腐蚀去除,经砂纸打磨后对胶膜层和预浸料层直接观测,以得到分层形态和尺寸数据。

2 试验结果及讨论

2.1 疲劳裂纹扩展行为

图3(a,b)分别给出了不同铺层结构材料在其上加工不同锯切缺口尺寸时,在疲劳加载应力比R=0.1,-1下的疲劳裂纹扩展a-N曲线。

图3 两种铺层结构疲劳裂纹扩展a-N曲线数据对比Fig.3 a-N data of fatigue crack for different saw-cut lengths in two kinds of laminate types

为便于比较,图3(a,b)中还给出了相应铝合金板材在相同加载条件下裂纹扩展a-N曲线数据。从图中可以看出,应力比R=0.1时混合层板疲劳裂纹扩展速率明显慢于2mm铝合金,而应力比R=-1时除锯切缺口尺寸为10mm的B类层板外,均快于2mm铝合金。锯切缺口尺寸2as=10mm的试样疲劳裂纹扩展慢于2as=15mm的试样,同时B类层板裂纹扩展慢于A类层板。

由于桥接作用,一般来说层板裂纹扩展速率应较其相应组份金属层板的低。图3a中R=0.1下结果与此相符。然而,R=-1下出现了不同结果,其原因还需进一步研究。

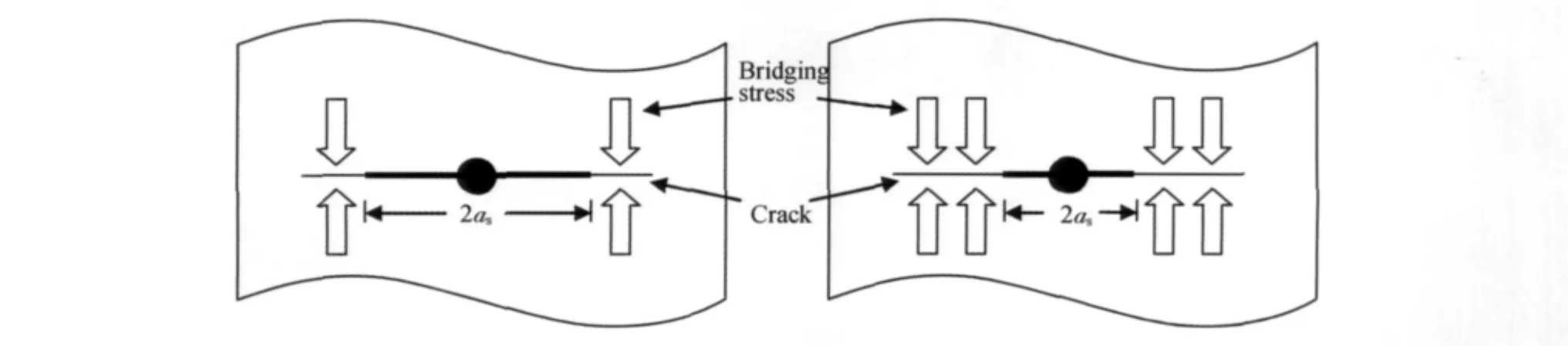

试样锯切缺口尺寸影响裂纹扩展行为,可以通过桥接机制分析解释。试样锯切缺口部分金属层和预浸料层均为断开状态,故该区域纤维无法提供促使裂纹闭合的桥接应力。相同裂纹长度下,锯切缺口尺寸为15mm的试样相比锯切缺口尺寸为10mm的试样会有更多的区域无法提供桥接应力,从而导致桥接效率下降,裂纹扩展增速。其原理如图4所示。

图4 相同裂纹长度下不同锯切缺口尺寸桥接机制对比Fig.4 Crack bridging mechanism at different saw-cut lengths for the same crack length

已知桥接应力引发金属层和预浸料层之间剪切变形,故金属层与预浸料层之间的胶粘强度会影响层板桥接效率。B类层板使用中温胶膜粘结金属层与预浸料层,该胶膜胶粘强度远大于预浸料中的树脂,故其桥接效率可以预计应高于A类层板。因此,B类层板裂纹扩展速率低于A类层板,试验结果较好地证明了这一点。

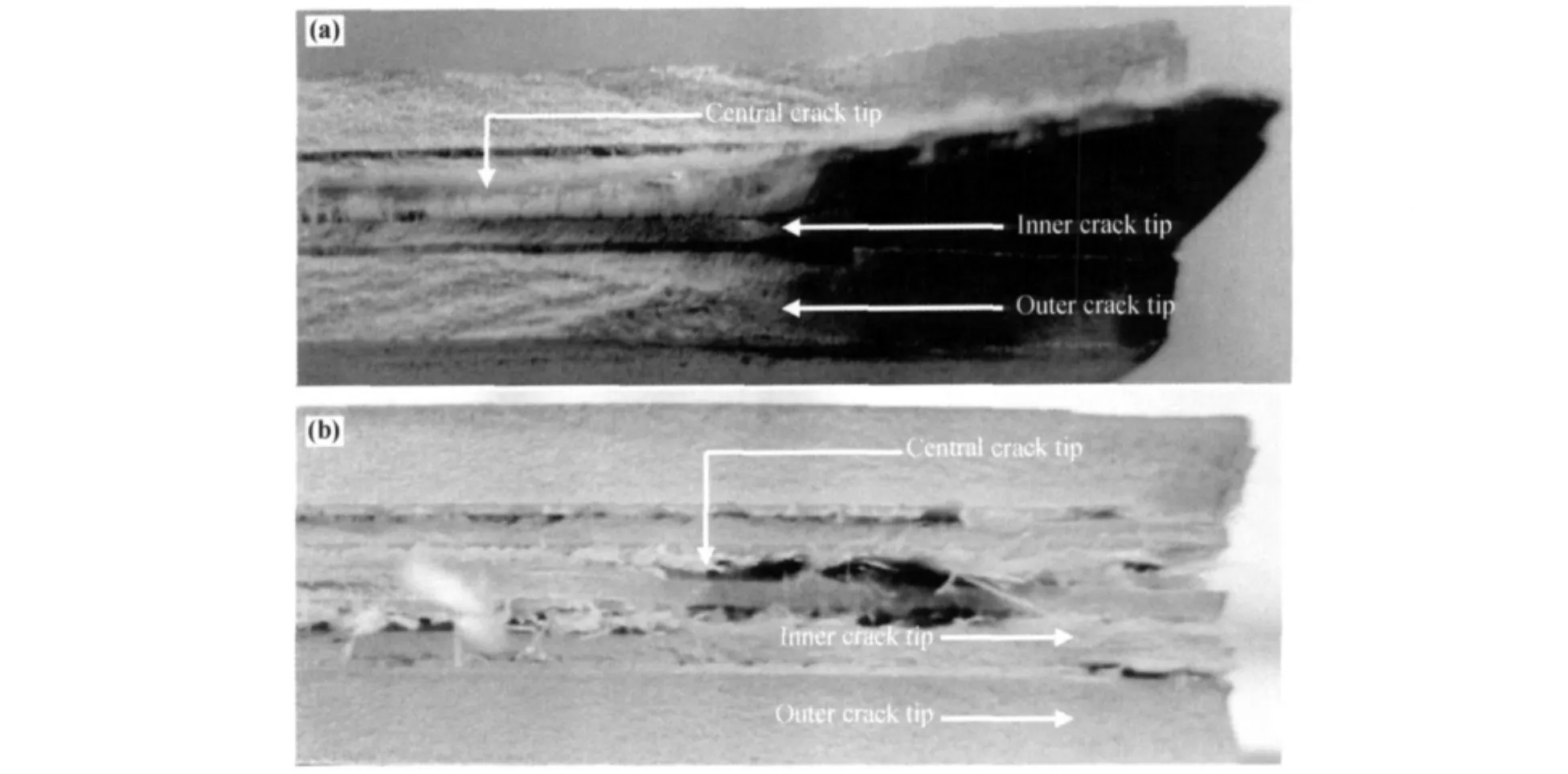

为了研究新型混合层板结构中各层铝板疲劳裂纹扩展的一致性,对两类材料各选一个典型试样在裂纹扩展至边缘前拉断,从断口观测各层铝板裂纹尖端位置,典型结果如图5所示。

图5 两类层板2as=15mm,R=0.1时试样各层铝板裂纹尖端位置对比Fig.5 Comparison of crack tip position between each aluminium sheet for two kinds of laminate types with 2as=15mm,R=0.1

从图5中可以看出,外层铝板和内层铝板裂纹尖端位置基本相同,而中心铝板裂纹尖端明显要滞后于其他铝板。经测量当单侧裂纹长度为30mm时,中心铝板裂纹尖端滞后约10mm。当前已推出的纤维金属层板疲劳裂纹扩展预测模型中,均假设各层铝板裂纹扩展速率相同[5]。这种假设对新型纤维金属混合层板不再适用,可能需修正或重新发展和验证新的层板相关疲劳裂纹扩展预测模型。

2.2 两类层板的分层行为

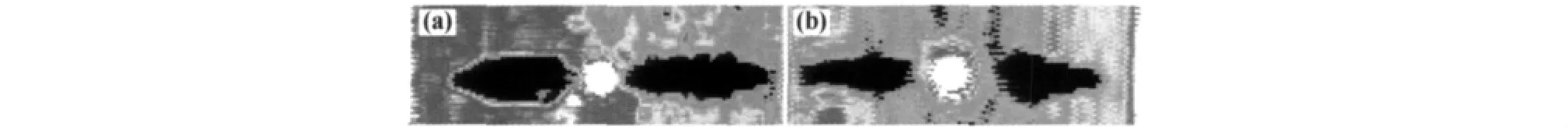

对应力比R=0.1,锯切缺口尺寸2as=15mm的A,B类层板试样进行了腐蚀去层试验,以观测各层分层形态,研究其分层行为特征。

图6 两类层板2as=15mm试样裂纹区域超声C扫描结果Fig.6 C-Scan result for crack field in the specimen with 2as=15mm

图6给出了两个试样裂纹区域的超声C扫描结果。从中可以观察到层板裂纹区域出现了明显的分层现象,该C扫描图像为各层分层的叠加。各层去层后结果如图7~9所示。

由图7可见,两种类型层板的外层铝板和胶膜间均没有发生分层,且胶膜上的裂纹长度与外层铝板一致。将胶膜用砂纸打磨后,得到胶膜与内层金属间去层结果,如图8所示。

同样可以看出,两种层板胶膜与内层金属间没有分层,且内层铝板裂纹长度与外层铝板一致。图9则给出了内层铝板与预浸料间的典型分层形态。

两种层板内层铝板与预浸料(内层胶膜)间分层形态和大小基本相同,均近似为三角形,锯切缺口尖端处分层尺寸最大。

3 结论

(1)应力比R=0.1下新型混合层板试样疲劳裂纹扩展性能明显优于相应铝合金板试样。而应力比R=-1下部分层板疲劳裂纹扩展性能劣于铝合金板,这种反常行为原因还不清楚,需深入研究。

(2)预浸料层两侧添加中温胶膜的层间结合力更好的混合层板,其疲劳裂纹扩展性能优于预浸料层两侧未添加中温胶膜的混合层板。

(3)对于相同结构的混合层板试样,锯切缺口尺寸短的层板试样其疲劳裂纹扩展性能明显优于锯切缺口尺寸较长的层板试样,这可以用裂纹扩展桥接机制模型很好地加以解释。

(4)新型混合层板结构的外层铝板与内层铝板裂纹扩展速率基本相同,而其中心铝板裂纹扩展却明显滞后于其他层板。这可能与已有层板研究假定各层铝板裂纹扩展速率的结果不一致,可能需针对这种新型材料结果修正或重新发展与验证层板裂纹扩展定量预测模型。

(5)新型混合层板外层铝板与胶膜间、胶膜与内层铝板间均不产生分层,而内层铝板与预浸料(内层胶膜)间沿裂纹方向成近似三角形分层;两种类型层板分层形态和尺寸相当。

致谢:本研究所用混合层板成型由哈尔滨工业大学宋欣教授、白士刚博士后及王时玉硕士完成。试样加工及疲劳裂纹扩展试验过程中得到了北京航空材料研究院航空材料检测研究中心李淑芬工程师,东北大学谢里阳教授、张瑞金教授及佟安时博士等的大力帮助。在此一并衷心感谢。

[1] SCHIJVE J.Fatigue of structures and materials[M].Springer-Verlag GmbH,2008:589-591.

[2]VLOT A,GUNNINK J W.Fibre Metal Laminates,an introduction[M].Dordrecht,The Netherlands:Kluwer Academic Publishers,2001:12-13.

[3]ROEBROEKS G H J J,HOOIJMEIJER P A,KROON E Jet al.The development of CentrAl[C]//First International Conference on Damage Tolerance of Aircraft Structures.2007.

[4]FREDELL R S,GUNNINK J W,BUCCI R J,et al. "Carefree"hybrid wing structures for aging USAF transports[C].First International Conference on Damage Tolerance of Aircraft Structures.2007.

[5]ALDERLIESTEN R C.On the available relevant approaches for fatigue crack propagation prediction in Glare[J].International Journal of Fatigue,2007,29:289-304.

[6]MARISSEN R.Fatigue Crack Growth in ARALL,A hybrid Aluminium-AramidComposite Material,crack growth mechanisms and quantitative predictions of the crack growth rate[D].Delft,Netherlands:Delft University of Technology,1988.

[7]GUO Y J,WU X R.A theoretical model for predicting crack growth in fiber reinforced metal laminates[J].Fatigue and Fracture of Engineering Materials and Structures,1998,21:1133-1145.

[8]ALDERLIESTEN R C.Fatigue Crack Propagation and Delamination Growth in Glare[D].Delft,Netherlands:Thesis,Delft University of Technology,2005.

[9]ALDERLIESTEN R C.Fatigue Crack Growth Modelling in Glare[C]//Proceedings of the USAF Aircraft Structural Integrity Program Conference,San Antonio,Texas,USA ,2000.