顺层孔封孔新工艺在国投新集二矿的应用

程 田 裴文洲

(国投新集二矿 安徽 淮南 232181)

0 引言

国投新集二矿是我国突出矿井之一,目前主采煤层已接近突出危险区或者非突出煤层高瓦斯区域,顺层预抽钻孔是该矿解突及瓦斯治理的主要措施之一,封孔工艺主要采用传统分段聚氨酯封孔及注浆封孔。 分段聚氨酯封孔具有封孔时间短的优点但存在封孔有效长度短及煤层破碎带漏气严重的缺点,注浆封孔具有封孔严密的优点但存在封孔时间长且只适用于上、下向钻孔对水平钻孔无效和不能完全侵入微小裂隙的缺点,另外,以上两种方法在煤层破碎带尤其是在软分层封孔时均存在塌孔和漏气严重的现象。 新集二矿结合两种方法的优缺点, 采用钻孔全程下花管的方法克服塌孔问题,提出了聚氨酯充填全程下花管的封孔工艺,在现场实践中与分段封孔工艺进行了对比,效果显著。

1 聚氨酯分段封孔与充填封孔工艺

1.1 顺层钻孔原封孔工艺(聚氨酯分段封孔)

钻孔封孔工艺主要分为两个部分。 第一部分:钻孔通畅检查;第二部分:管路下置。

第一部分:钻孔通畅检查

(1)钻孔收尺起钻完成后,将Ø63mm 孔径的聚乙烯管连接成8m/段(巷道内在钻场处宽度为9m),共计3 段,向孔内下入,下置的深度可以达到24m。

(2)第一趟Ø63mm 孔径的聚乙烯管下置完成后,然后从Ø63mm 孔径的聚乙烯管内下入第二趟Ø32mm 的筛型聚乙烯管,孔底一根底端安装锥形的导向器,确保Ø32mm 的聚乙烯管可以下到孔底。

(3)上述两趟管路均可以下到设计要求后,将孔内的两趟聚乙烯管全部取出,证明钻孔内通畅,无需下钻透孔。

第二部分:管路下置

(1)钻孔通畅检查结束后,对三段封孔管注明标记以区分里中外三段。 在距里段的前端4m、7m 处(即孔深20m 处)用铁丝扎紧一个双层的编织袋,袋底朝向孔底方向,防止聚氨酯在孔内没有发泡就出现渗漏); 在中间段距前端3m、6m处用铁丝扎紧一个双层的编织袋,袋底朝向孔底方向,在外段距前端3m、6m 处用铁丝扎紧一个双层的编织袋, 袋底朝向孔底方向,(因处于试验阶段,可以多扎或少扎,现场扎紧的段数和聚氨酯的注入量必须记录清楚,为后期试验的总结提供数据)。

(2)每段倒入的聚氨酯需要提前做好计量,每段的聚氨酯倒入量单液为800mL(即一桶的三分之一,地面做过实验800mL 的聚氨酯发泡段达到2m)。

(3)待前期工作准备完成后,开始陆续向孔内送入Ø63mm孔径的聚乙烯管,为防止聚氨酯渗漏,在编织袋送到孔口处在倒入聚氨酯,现场操作室要求迅速、熟练。

(4)待Ø63mm 孔径的聚乙烯管外部的聚氨酯充分凝固后,从Ø63mm 孔径的聚乙烯管内下入Ø32mm 的聚乙烯管到孔底,为了节省材料可将Ø63mm 孔径聚乙烯管内的Ø32mm 的聚乙烯管拆除, 即在Ø32mm 的聚乙烯管距孔口22m 处不用束结连接。超出Ø63mm 孔径聚乙烯管到孔底段的Ø32mm 的聚乙烯管为筛型管,Ø32mm 的聚乙烯管外露不得超过50mm,否则影响束结安装和连接管路。

(5)最后在Ø63mm 孔径的聚乙烯管管口安装束结和闸阀联管抽放。

1.2 顺层钻孔新封孔工艺(聚氨酯充填封孔)

钻孔封孔工艺主要分为三个部分。 第一部分:钻孔通畅检查;第二部分:管路下置;第三部分:聚氨酯充填和联管抽采。

第一部分:钻孔通畅检查(可根据钻孔施工或起钻情况不做通常检查)

(1)钻孔收尺起钻完成后,将Ø63mm 孔径的聚乙烯管连接成8m/段(巷道在钻场处宽度一般不少于8m),共计3 段,向孔内下入,下置的深度达到24m。

(2)第一趟Ø63mm 孔径的聚乙烯管下置完成后,然后从Ø63mm 孔径的聚乙烯管内下入第二趟Ø32mm 的筛型聚乙烯管,孔底一根底端安装锥形的导向器,确保Ø32mm 的聚乙烯管可以下到孔底。

(3)上述两趟管路均可以下到设计要求后,证明钻孔内通畅, 将孔内的两趟聚乙烯管全部取出,无需下钻透孔。

第二部分:管路下置

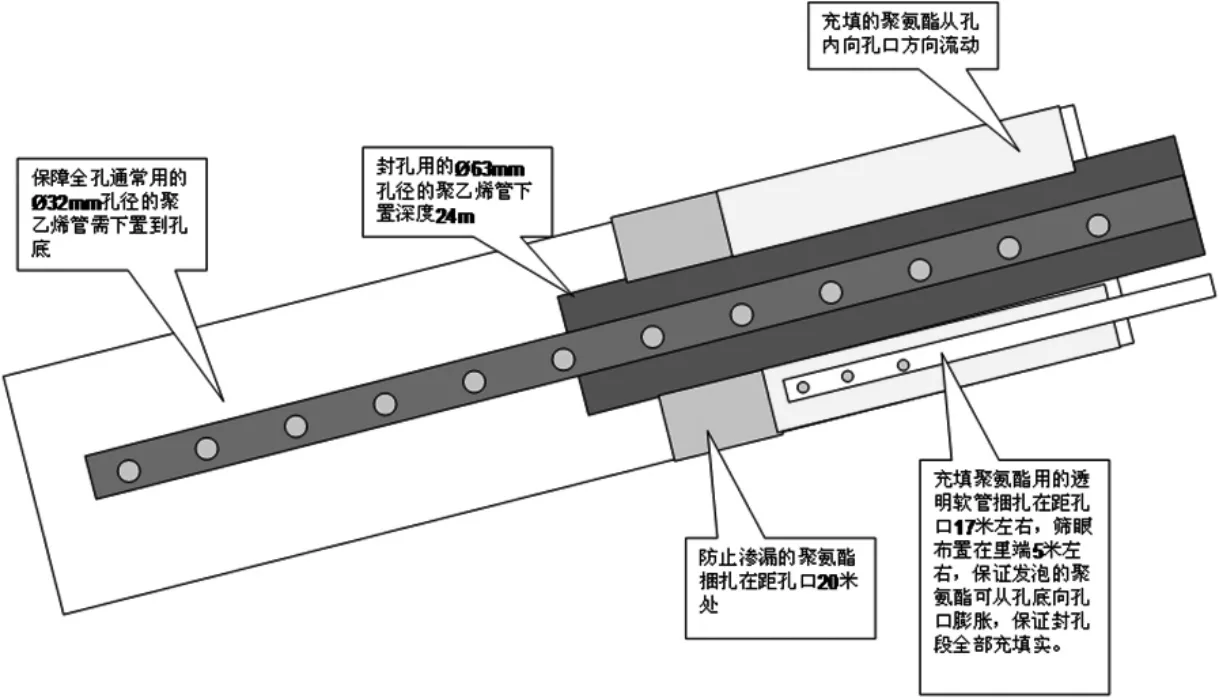

俯角孔下置方案:

(1)钻孔通畅检查结束后,对三段封孔管注明标记以区分里中外三段, 同时准备好充填用的PVC 增强管(事先在管壁上均匀的打好筛眼,筛眼Ø10mm,筛眼间距10mm)。在距里段的前端4m 处(即距孔口20m 处)用铁丝扎紧一个双层的编织袋,袋底朝向孔底方向,防止聚氨酯在孔内没有发泡就出现渗漏),同时在距里段的前端5m 处将PVC 增强管(事先在前端5m 范围内的管壁上均匀的剪好筛眼,筛眼Ø10mm,筛眼间距20mm)牢固的捆绑在封孔管上,并将PVC 增强管的里段用铁丝扎紧,防止聚氨酯从PVC 增强管前端渗漏。

(2)编织袋内和充填段倒入的聚氨酯需要提前做好计量,编织袋内的聚氨酯倒入量单液为800mL, 其发泡长度达到2m,确保充填的聚氨酯不向孔底渗漏。充填段的聚氨酯注入量单液为7500mL,即充填段长度为18m(距孔口1~19m 段)。

(3)待前期工作准备完成后,开始陆续向孔内送入Ø63mm孔径的聚乙烯管和充填管,现场操作时要求迅速、熟练。

(4)待编织袋内聚氨酯充分凝固后,从Ø63mm 孔径的聚乙烯管内下入Ø32mm 的聚乙烯管到孔底,Ø32mm 的聚乙烯管外露不得超过Ø63mm 聚乙烯管50mm,否则影响闸阀安装和联管抽采。

图1 俯角钻孔示意图

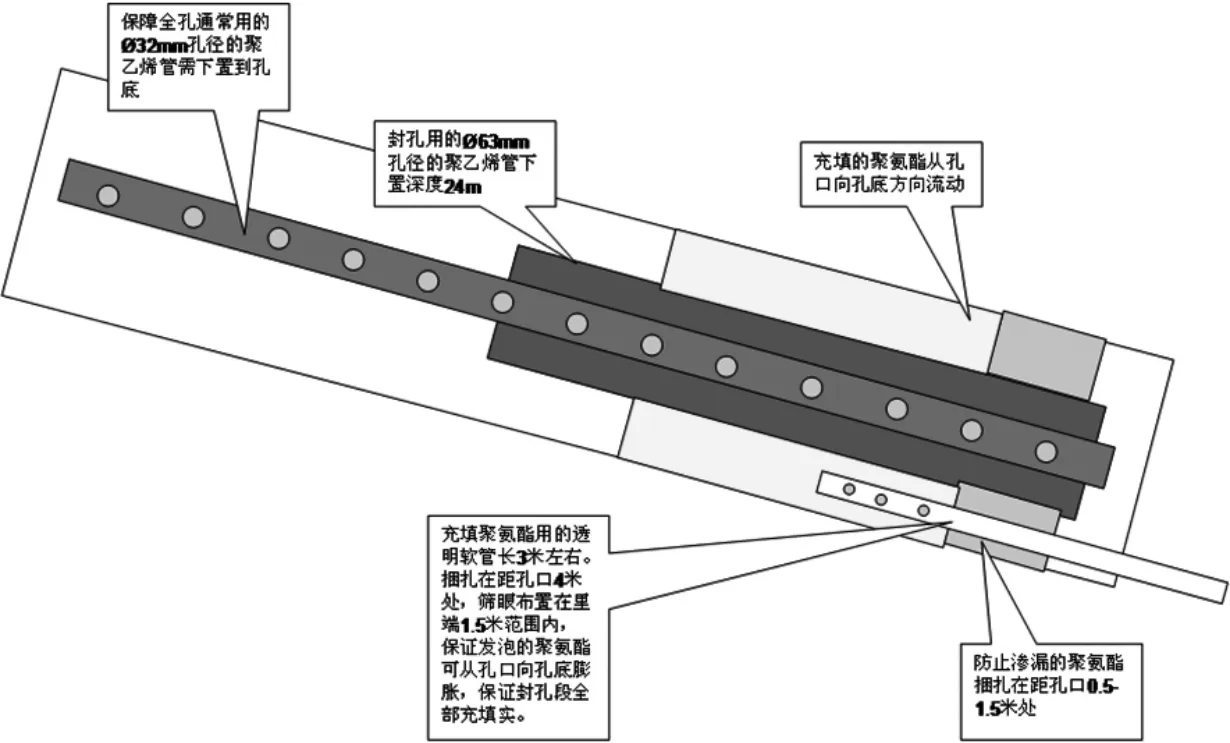

图2 仰角钻孔示意图

仰角孔下置方案:

(1)钻孔通畅检查结束后,将Ø63mm 孔径的聚乙烯管陆续向孔内下入,同时准备好充填用的PVC 增强管(事先在管壁上均匀的打好筛眼,筛眼Ø10mm,筛眼间距10mm)。 在封孔管下入20m 后(外露4m 左右),将PVC 增强管(软管)牢固的捆绑在Ø63mm 孔径的聚乙烯管外部(距外端4m 左右),并将PVC 增强管的前端端部用铁丝扎紧, 防止聚氨酯从PVC增强管前端渗漏; 在距Ø63mm 孔径的聚乙烯管外端0.5-1.5m 处用铁丝扎紧一个双层的编织袋, 袋底朝向孔口方向(防止聚氨酯在孔内没有发泡就出现渗漏),然后向编织袋内倒入800mL 聚氨酯,聚氨酯倒入完成后,将Ø63mm 孔径的聚乙烯管陆续送入孔内,外露不超过300mm。

(2)待编织袋内聚氨酯充分凝固后,从Ø63mm 孔径的聚乙烯管内下入Ø32mm 的聚乙烯筛型管到孔底,Ø32mm 的聚乙烯管外露不得超过Ø63mm 孔径的聚乙烯管50mm,否则影响束结安装和连接管路。

第三部分:充填聚氨酯

(1)待孔内封堵用聚氨酯凝固后,开始将事先计量好的聚氨酯分别倒入充填器内, 利用压风将聚氨酯陆续送入孔内。

(2)待充填的聚氨酯凝固后,孔口处用水泥糊实并联管抽采。

2 聚氨酯分段封孔与充填封孔工艺对比分析

2.1 试验地点、方法及瓦斯参数

试验地点:210108 风巷7#、8# 钻场

试验方法:210108 风巷7# 钻场使用分段封孔法。

210108 风巷8# 钻场使用充填封孔法。

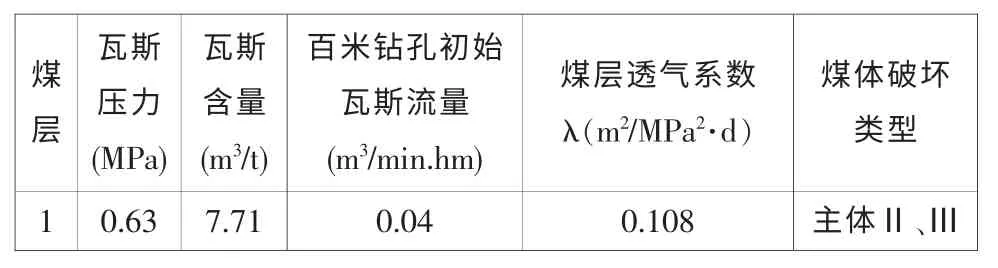

试验煤层瓦斯参数如表1 所示:

表1

2.2 封孔材料准备和封孔设备

(1)封孔材料的准备

封孔材料:外径Ф63mm(聚乙烯双抗瓦斯管)及配套接头、Ф32mm 聚乙烯双抗瓦斯管、Ф32mm 束结、Ф32mm 自制导向器,Ф20mm 的PVC 增强管、聚氨酯及抗静电阻燃塑料编织袋等;

(2)封孔设备

自制充填器1 台,使用风压0~0.5MPa,规格为长* 宽*高=600mm*500mm*800mm,重量10kg。

2.3 封孔工艺对比分析

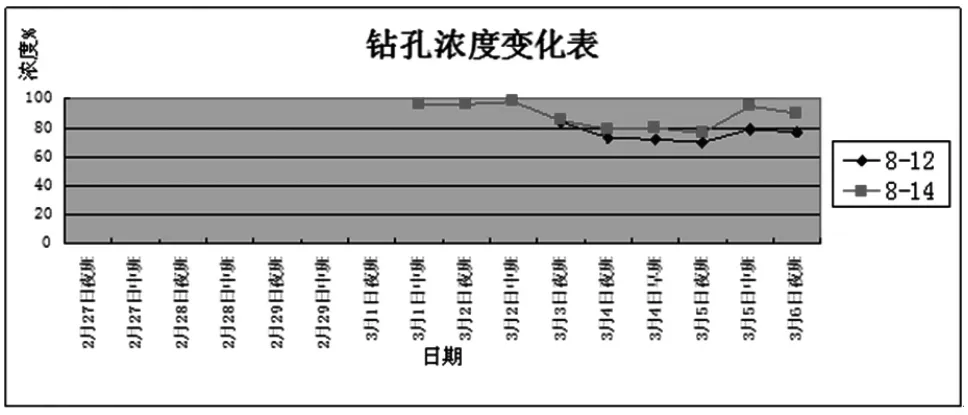

此处采用在同负压下的浓度做对比,分别选取了钻孔施工参数相近的7# 钻场4 号、6 号孔(分段封孔)和8# 钻场12号、14 号孔(充填封孔)在封孔作抽采浓度对比。

表2 聚氨酯分段封孔钻孔浓度变化表

表3 聚氨酯充填法封孔钻孔浓度变化表

通过以上数据分析,采用分段封孔效果不理想,封孔后3天内,浓度下降明显。 而充填聚氨酯封孔工艺效果明显,封孔后单孔抽采浓度5 天内仍大于70%。

3 改进

3.1 钻进工艺

此次试验地点施工的顺层钻孔为俯角孔,且长度均大于60m,施工难度较大,施工过程中必须做到“低压慢速,边进边退,掏空前进”,在钻机给进压力突然增大时必须采取停止钻进并压风排渣或者退钻的措施进行降压,防止钻孔堵塞。[1]

3.2 封孔材料改进

PVC 增强管的强度需要选择强度更高的PVC 增强管,确保安全施工。

[1]张铁岗.矿井瓦斯综合治理技术[M].北京:煤炭工业出版社,2003.