基于加工特征和制造资源约束的CAD/CAPP研究*

舒海生 牟晓伟 余豪华 赵 刚 姜 斌

(哈尔滨工程大学机电工程学院智能制造实验室,黑龙江哈尔滨 150001)

激烈的行业竞争,使企业对产品开发效率提出越来越高的要求,客观上要求将并行工程的思想引入到产品和工艺设计、加工制造中,具体表现在:设计阶段就应考虑到可制造性,以及工艺设计阶段应同时考虑到底层设备资源的可获得性等等。通过制造资源管理实现基于制造资源约束的产品设计与工艺决策,能够较好地体现这种并行思想,有利于提高产品开发效率,保证企业能够快速应对变化迅速的市场需求。以往关于并行工程下DFM(可制造性设计)的研究大都基于知识库与CAD的集成,其中有研究[1]考虑了特征和零件的加工工艺性,并提出通过加工方法建立加工特征与加工设备的关联,从而实现基于制造约束的可加工性评价。但该研究尚未延伸到CAD/CAPP的集成,另外这种评价方法效率较低,CAD的运算负荷较大。在以往关于制造资源管理的研究[2-5]中,制造资源管理只为CAPP的工艺决策提供基础,并没有考虑向CAD提供可制造性约束。另外虽然也有研究[6]提出基于CAPP的零件可制造性分析,但只是对相关知识与规则进行了整理,并没有提出切实可行的实现方法。现有的商用CAPP系统大多基于派生式工作原理,工艺创成能力较弱。此外这些系统与现有CAD系统之间无法直接集成,仍需人工输入加工特征,同时也不能实时反映底层设备或资源的动态变化,因而工艺设计过程效率受到了很大的限制。

针对以上问题,本文以常用的齿轮箱零件为研究对象,在某齿轮箱制造企业的实际需求的基础上,以快速设计与制造为目标,研究了齿轮箱的加工特征建模和制造资源的管理等关键问题。首先基于加工特征实现了CAD/CAPP之间的无缝集成,然后结合并行工程的思想在以往制造资源管理的基础上建立了加工设备与加工特征间的映射关系,从而为CAD模块提供了制造资源约束,保证了零件设计与工艺设计的可行性。

1 基于加工特征的CAD/CAPP系统集成

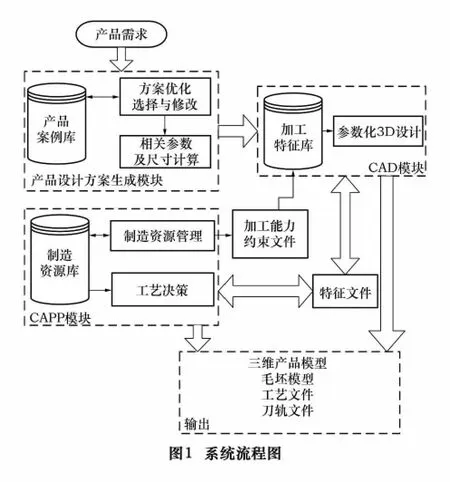

该CAD/CAPP集成系统主要包括3个模块:产品设计方案的生成,基于加工特征的CAD,基于制造资源约束的CAPP。系统结构及流程如图1所示。系统以客户的需求为输入,经产品设计方案分析后,通过基于加工特征的CAD设计生成零件三维模型,并将其设计参数以特征文件的形式加以存储。该特征文件可以通过模块间的通信将零件的加工特征信息自动传递到CAPP中,经过工艺决策分析与相关计算,最终生成毛坯的特征文件、工件的工艺文件以及相关工序的刀轨文件等。另外,CAPP通过制造资源管理模块能够获取企业资源的特征加工能力,一方面为CAPP的工艺决策提供基础,另一方面以加工能力约束文件的形式对CAD模块的加工特征库进行约束,实现基于制造资源约束的产品设计与工艺决策。

特征设计是目前实现CAD/CAPP集成的基础。这些特征不仅包含零件的几何拓扑信息,还包括CAPP所需要的工艺信息,从而通过在2个软件平台上采用相同的特征定义,就能够在信息传递时充分共享,从而实现了CAD与CAPP之间的无缝集成。特征设计的前提是在原有CAD平台的基础上充分地扩充可用于设计的特征库。特征又有设计特征和加工特征之分。基于设计特征的设计缺少与制造的联系,不利于进行产品的可制造性分析,一般还需要采用特征映射技术,以实现CAD与CAPP间的信息转换。而基于加工特征的设计,由于每一个加工特征都对应着相应的加工方法链,甚至刀位轨迹,这就使得CAD与CAPP之间的特征信息传递同时包括了几何信息和工艺信息2个方面,而不必再进行额外的特征映射工作,这种信息集成的效率是比较理想的。另外加工特征也更有利于加工设备加工能力的表达,因此在本系统的设计中采用了基于加工特征的方式。

以往的系统集成大多只考虑了从CAD到CAPP的集成,即信息主要从设计域传向工艺域,因而是单向的,不彻底的。本系统为实现CAD与CAPP的双向无缝集成,采用了自主设计的接口文件作为信息交换接口,该接口包括了加工能力约束文件与零件特征文件2个独立的文件。前者用于CAPP向CAD传递适时变动的制造资源约束,该约束保证了当前加工特征库的可制造性。而零件的特征文件则主要用于一方面从CAD到CAPP的信息传递,另一方面用于在CAPP完成毛坯设计后,通过对该文件的直接修改生成毛坯特征文件并传递给CAD以生成毛坯的三维模型。

2 制造资源管理

制造资源库主要包括工艺知识库和加工设备数据库两部分。工艺知识的处理与存储是CAPP开发的基础。需要存储的工艺知识一般包括:机加工的经济精度及表面粗糙度、加工余量、标准公差数值、切削用量等。

加工设备主要包括各类机床、刀具、夹具和量具等,这些设备应以数据库形式加以管理,这也是企业信息化的前提条件。加工设备数据库通过为用户提供全面的管理接口,方便其对加工设备进行添加、删除、修改以及状态管理等操作,从而能够实时准确地反映企业的加工资源情况。

制造资源管理模块的结构如图2所示。

制造资源管理模块的功能主要包括2个方面。一方面通过对底层设备资源的管理,使得后续的工艺决策被限制在现有资源范围内,同时通过对各类工艺知识的管理与应用,使得工艺决策过程受到了工艺理论知识与经验知识的有效指导,从而有利于保证所设计的工艺的正确性;另一方面该模块为CAD提供当前制造资源的加工能力约束,从而在产品设计阶段就能考虑到底层资源的限制,有利于保证设计的可制造性。制造资源管理模块通过建立加工设备与加工特征之间多对多的映射关系,对库中所有机床和刀具的特征加工能力进行综合处理,从而产生相应特征的加工能力约束文件,以反映当前设备的加工能力。当用户对制造资源进行编辑修改时,任何对加工能力有影响的资源变动,都会实时反映到相应特征的加工能力约束文件,通过该文件与CAD系统的加工特征库之间的同步,即可保证设计约束能够得到实时更新。

工艺知识库的研究已有很多,此处不再赘述。以下只介绍加工设备的管理方法。

加工设备的管理是在对加工设备进行建模的基础上,为用户提供一个管理接口,从而实现对加工设备的添加、删除和修改等操作以实时反映企业加工设备的状况。机床是加工设备的核心,下面通过机床对加工设备的管理进行说明。如图3所示为系统的机床管理界面。

机床建模首先需要对机床分类,而基本加工类型与加工特征相对应,因此按照车、铣、钻和镗等基本加工类型对其进行分类。然后通过对机床属性信息的分析归纳,建立机床与加工特征之间多对多的映射关系,从而方便管理并反映其加工能力。

机床的属性可分为标识信息、状态信息与结构功能信息。标识信息由机床型号与机床编号组成,如“X083 1”,其中 X083为机床型号,1为机床的编号。编号是用来区分同一型号机床的,所以不同类型的机床可以用相同的编号。

状态信息用来反映机床的可用性,用“0”表示机床不可用,“1”表示机床可用。当机床处于维修状态,或者缺少操作人员时,其状态信息为“0”。

机床的结构功能信息一般包括主轴参数、工作台参数、功率参数和工作精度等,对于数控机床还应包括数控系统类型。

3 加工能力约束文件的生成与更新

加工能力约束文件作为CAPP向CAD提供制造资源约束的手段,能够实时反应企业当前的加工设备所能加工的特征类型及其精度范围。以槽特征为例,通过该模块可得到如下的约束范围:

范围1:550 mm<长度≤700 mm,宽度≤280 mm,深度≤420 mm,Ra≥2.5 μm,平面度≥0.02 mm/300 mm2;

范围2:长度≤550 mm,宽度≤200 mm,深度≤360 mm,Ra≥1.6 μm,平面度≥0.02 mm/300 mm2。

当设计人员所添加的槽特征的长度、宽度、表面粗糙度、平面度都在该加工能力约束范围之内时,该特征才具有良好的可制造性。CAPP将不同特征的约束文件提供给CAD,CAD在设计人员添加特征时,自动读取该文件以检测该特征是否在加工能力约束之内。如果该特征不在约束范围内,则提醒设计人员作相应处理。

加工能力约束文件的生成与更新是在用户对资源库进行添加、修改和删除等操作时同步完成的。这种同步更新的实现是以机床与加工特征之间的映射机制为基础的,即:以加工特征为关系模型对所有机床进行组织,并按照机床的特征加工能力对其进行排序。通过更新各类加工特征下机床的加工能力序列,进而实现特征的加工能力约束文件的更新。因此加工能力约束文件的实时更新由机床能力排序与文件更新组成。下面就这两方面分别加以说明。

(1)机床的加工能力排序

机床加工能力排序是指对能够加工某特征的所有机床按照其能力进行排序。以孔特征为例,首先按照最大加工孔径进行机床排序生成孔径序列,对于最大加工孔径相同的机床则进一步对最大加工孔深进行比较,生成孔深序列,然后依次按照表面加工精度、圆柱度进行比较排序。表1中机床的孔特征加工能力排序如图4所示。其中D1>D2,H1>H2,Ra1<Ra2,Cylin2<Cylin3。另外,图中的每个参数都对应着若干机床,例如其中的D1对应了表1中所有机床,H1则对应了机床M1与M2。

表1 机床孔特征加工能力

(2)加工能力约束文件的更新

完成一台机床的编辑后,加工能力约束文件的更新前提是:该机床对某类型特征的加工精度是尺寸加工能力相同的机床中最高的。文件的更新是在机床加工能力排序的更新之后进行的,包括两种情况:加工能力提高与加工能力降低。文件的更新总体可描述为:首先检验该机床的改变是否实质性地扩大或缩小了文件所对应的特征加工范围,然后根据检验结果对文件进行更新。

以加工能力提高为例,文件的更新过程如下:

步骤1:将新机床的特征加工能力插入到加工能力约束文件中。

步骤2:检验新机床的加工能力是否已经被文件原有加工能力约束范围所包含,如果已经被包含,则从文件中将其重新删除,进入步骤4;如果没有被包含,则进入步骤3。

步骤3:检验其加工能力是否能够包含文件中其他机床的加工能力,将能够被其包含的机床的加工能力从文件中删除。

步骤4:检验完毕,结束更新。

4 实例

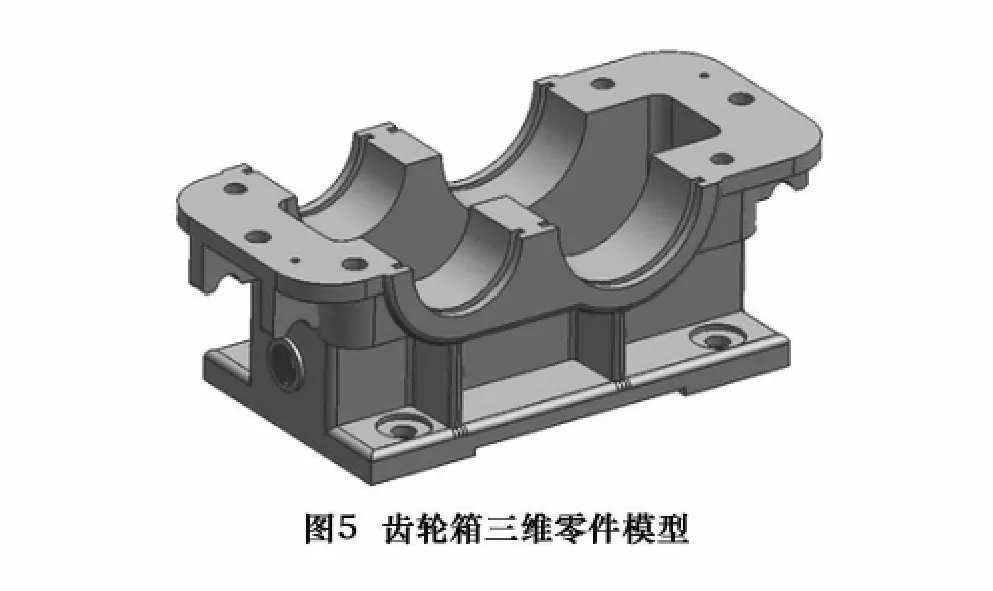

以通用齿轮箱下箱体为例,在UG NX 4.0完成某类型齿轮箱的下箱体三维零件模型设计,如图5所示。

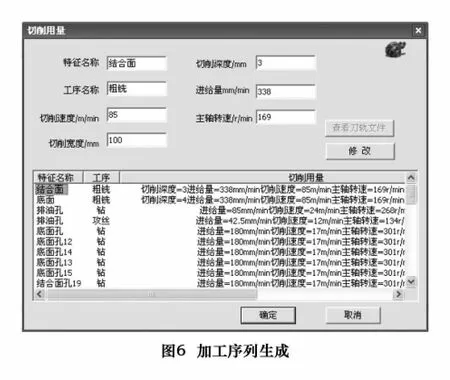

当CAD模块完成新零件的建模或修改之后,通过网络与CAPP模块通信,CAPP将自动获取该零件的特征文件并进行工艺决策。以结合面的精加工为例,生成的加工序列如图6所示。

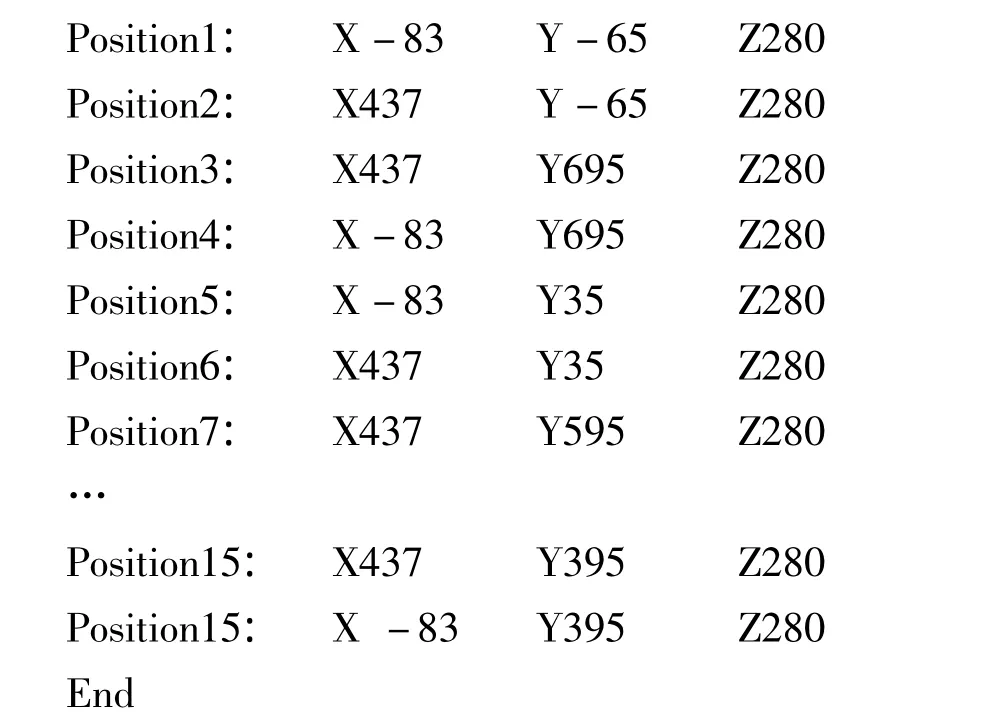

以结合面的精加工为例,生成刀轨文件以文本文件的格式存储,其刀轨文件形式如下:

5 结语

零件的可制造性设计一直是制造领域中研究的热点,是并行工程环境中极其重要的研究内容。本文给出了一类基于加工特征的CAD/CAPP集成系统,通过零件特征文件和加工能力约束文件实现了无缝集成的同时,通过制造资源管理将底层适时变动的制造资源引入到设计域,从而进一步保证了设计的可制造性。

[1]刘红军,莫蓉,范庆明,等.并行工程下基于特征的零件可制造性及其评价方法研究[J].计算机应用研究,2009,26(3):980 -983.

[2]李晓雷,许建新,黄利江.基于动态制造资源信息的工艺决策研究[J].中国制造业信息化,2008,37(5):14 -17.

[3]LIU Chengying,WANG Xiankui,HE Yuchen.Research on manufacturing resource modeling based on the O - O method[J].Journal of Materials Processing Technology,2003,139:40 -43.

[4]DENKENA B.Knowledge management in process planning[J].CIRP Annals-Manufacturing Technology,2007,56(1):175 -180.

[5]俞烽,廖文和,郭宇.面向动态制造资源的工艺设计[J].组合机床与自动化加工技术,2008(2):66-69.