CRH5型动车组用中心销铸造工艺研发

闫成玉,贾 旭

(江苏朗锐茂达铸造有限公司,江苏江阴 214445)

CRH5型动车组用中心销铸造工艺研发

闫成玉,贾 旭

(江苏朗锐茂达铸造有限公司,江苏江阴 214445)

介绍了CRH5型动车组用中心销铸钢件结构特点和内、外质量要求,通过对其铸造工艺的设计、ProCast三维模拟和试制再调整,最终生产出满足客户方要求的产品,加速了该产品的国产化进程。

CRH5型动车组;中心销;铸造工艺

根据长客股份提供的图纸及技术要求,经过铸造工艺设计及模拟优化,研制出了CRH5型动车组用中心销铸钢件样品,经验证其主要性能(机械性能、外观及内在质量)均达到国际同等水平,并成功通过了客户FAI;基本上实现了350km/h动车组转向架用中心销等产品的国产化,预计将来经济效益可观。

图1 加工后的中心销产品

1 中心销铸件结构特点和质量要求

1.1 铸件结构特点

中心销性能需满足350km/h动车组的运行要求,行车外部环境温度在-40℃~+45℃,持续运行速度350km/h,最大设计轴重17t。作为转向架系统关键受力件之一的中心销,其铸件质量的优劣,将直接影响着行车的安全性。

中心销属于左、右对称结构,轮廓尺寸为700×630×360(mm);左右两筋板厚度16mm,内侧不加工,且间距要求592mm±1mm,该部位容易变形,尺寸较难保证。

1.2 客户质量要求

中心销产品的重要等级为B级,依据标准DIN 1690-2,所有表面均需进行磁粉探伤和目视检查,验收标准参照EN1369,关键区域为1级要求,其余区域为2级要求;内在质量要求较高,要求进行射线探伤检查,铸件关键区域满足ASTM E446的Ⅱ级要求,其余区域满足Ⅲ级要求。

图2 铸件关键区域示意图

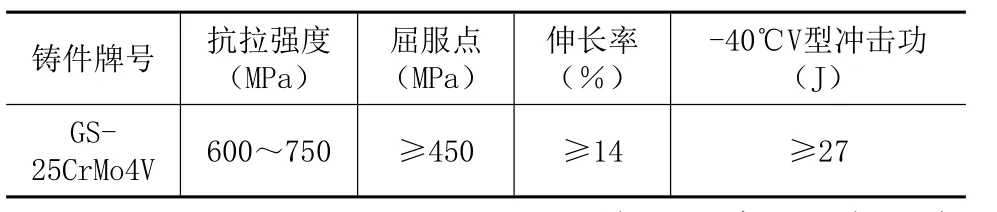

表1 中心销化学成分( %)

表2 中心销机械性能要求

材质选为GS-25CrMo4V,其中残余P元素要求小于0.020%,残余S元素小于0.015%,使用中频炉熔炼,具有一定的难度;结合国内客车的实际运行状况,机械性能指标中又增加了对-40℃低温冲击的要求(27J)。

2 铸造工艺性分析

根据对该产品使用状况、结构特点和质量要求的分析,发现其铸造有一定的难度,主要表现如下:

(1)技术条件要求铸件所有部位进行X射线探伤检测,而部分区域厚度达195mm,通用的X射线厚度仅为100mm左右;

(2)两筋板臂厚度16mm,内侧不加工,铸造过程中,筋板容易变形,内档尺寸不易得到保证;

(3)表观质量要求高,筋板内表面多不加工,为后续打磨工作造成很大负担;

(4)成分和性能控制较严格,需要在中频炉熔炼和热处理工序中进行调整。

3 铸造工艺设计及模拟

根据中心销铸造工艺性分析结果,利用公司动车组类铸件工艺设计方面的经验,结合ProCast三维软件模拟效果,采用在关键部位采取特别措施的方法,利用酯硬化水玻璃砂造型,选取锆英粉涂料,确保出品率和表面粗糙度的同时,尽可能避免铸件产生裂纹、夹砂、变形及缩松等缺陷。

3.1 铸造工艺设计

图3 中心销工艺示意图

中心销铸造工艺主要要点如下(见图3):①水平分型,无坭芯,确保底、盖箱定位准确;② 一箱两件,对称分布,浇口从筋板处顶注;③ 中心销孔位置放一圆钢内冷铁,减少缩孔缺陷,加工时去除;④大平面热节部位放置两腰圆冒口;⑤内浇口筋板内侧面及字牌部位放置铬铁矿砂,其厚度不小于25mm。

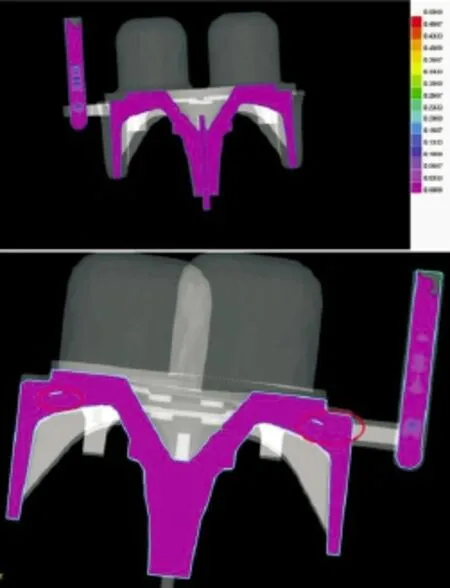

3.2 中心销工艺模拟分析

利用ProCAST三维模拟软件对制定的工艺进行了模拟分析,充型过程较平稳,铸件凝固后发现拉筋厚大部位存在一定量的缩孔,后期铸造过程中在该部位覆盖铬铁矿砂。其它部位模拟结果良好。具体模拟结果如图4所示。

4 工艺改进

试制初期,由于铸件内部缩孔、成分、性能不达标等问题,造成废品率高达50%以上,经过分析、研究,结合ProCAST三维模拟软件模拟的结果,采取以下几项工艺措施:

(1)底部R40大圆弧对应部位,增加2只120mm的冒口,以增加补缩;

(2)凹锥内侧增加补贴量,+20mm/+5mm,人为提供补缩通道,保证凝固顺利(见图5);

(3)铸件表面,尤其是内浇口附近,刷2次醇基锆英粉涂料,以减少粘砂;

图4 中心销模拟界面截图及缩孔部位

(4)采用Al+(Si-Ca)符合脱氧的方式,降低因单纯由Al脱氧造成的Al含量超标的问题;

(5)结合中频炉熔炼特点,废钢料直接选用低P炉料,从源头上减少P、S等元素的含量;

(6)调质处理时,适当提高回火温度(+10℃~+20℃),增强其低温冲击性能。

采取以上工艺措施后,通过生产验证,铸件内部质量有了很大的提升,解决了内部缩孔的问题,同时解决了铸件成分、性能不符合要求的问题,达到预期的效果。

图5 增加补缩通道,消除缩松缺陷

5 结论

(1) 利用酯硬化水玻璃砂工艺制造类同中心销结构的铸钢件,可以保证铸件表面质量;

(2)降低残余P、S元素的含量,对于提高该材质的低温冲击性能是有利的;

(3)内冷铁的使用,特别要确保芯头定位的稳定性,以免钢水冲击时产生倾斜,造成因内冷铁加工不掉造成的返修或报废;

(4)内浇口内侧面多为过热部位,粘砂较为严重,打磨相对不便,采用多次刷涂的方法,可以基本上解决此类问题;

(5)适当增加补贴,人为提供补缩通道,确保整个铸件可以实现顺序凝固。

Developing of Casting Technology of Centre Pivot for CRH5 EMU

YAN ChengYu, JIA Xu

(Jiangsu Lang Rui Mao Da Foundry Co.Ltd., Jiangyin 214445, Jiangsu China)

The structure characteristics and both inner and outer quality demand for centre pivot for CRH5 EMU have been introducd. The casting technology design, ProCast 3D simulation and eventually adjustments have met requirements for products of ChangKe and Simens hence accelerated the localization process.

CRH5 EMU; Centre pivot; Casting technology

TG242;

A;

1006-9658(2012)05-0029-3

2012-08-03

稿件编号:1208-091

闫成玉(1984-),男,从事铸造工艺设计