基于ARM的电子皮带秤仪表设计

王珅玮,李传江

(上海师范大学信息与机电工程学院,上海 201418)

0 引言

在工业自动化生产过程中,一种产品往往包含几种不同配比的物料。为了能够生产质地均匀、高质量的产品,这就需要研制一种能够精确控制各种物料的投放质量,确保配比准确的动态称重系统。皮带秤仪表是在皮带输送机输送物料过程中对物料进行连续自动称重的计量设备,其称重过程是连续和自动的,不需要工作人员的干预即可完成称重操作[1-3]。

目前,各自动化生产线也越来越追求于无人看管、无人监督和自动生产的机械化操作,各流水线要求对物料投放进行精确测量,通过先进的控制技术快速实现自动配料。为此,设计一种基于ARM的多功能皮带秤控制仪表,不仅能够实现物料累积量和流量的自动计量,还能实现流量的实时控制,从而满足自动配料的需求。

1 电子皮带秤系统组成

1.1 系统结构

皮带秤称重系统一般由秤架、称重传感器、速度传感器、信号处理单元和称重显示控制器(皮带秤仪表)5大部分构成。设计的皮带秤仪表的原理如图1所示。下位机数据采集系统采用MSC1210Y05单片机作为核心芯片,主要实现压力信号处理和转速信号处理,以及信号采集的功能。上位机系统则采用ARM7芯片LPC2214为主控单元[4],主要实现累积量计算、流量计算、通讯接口、显示和控制输出等功能,其中模拟量输入0~20mA电流用于流量控制的给定信号,模拟量输出用于变频器调节转速,控制电机运转速度。

图1 皮带秤仪表系统的组成

1.2 系统工作原理

系统采用4路压力传感器安装在托辊的下方,克服了通常1只传感器情况下,因皮带跑偏、物料在皮带上堆积偏向一侧,而引起偏心载荷影响称重精度的缺点。当物料投放到皮带上时,压力传感器会把感应的压力转换成微弱的电信号,然后经前置滤波增益放大电路完成信号调理功能;光电传感器则通过光栅码盘获得光电脉冲,经整形滤波电路计算出皮带转速;设计中还添加角度传感器,是为了应对堆取料与皮带运行时存在倾角的变化而引起测量误差的情况,扩大了系统的应用范围,克服了常规动态称重系统在某些场合不能使用的缺点。

下位机对接收的压力信号、转速信号和角度信号,进行 A/D转换,通过 RS485串口与上位机ARM7系统通信,把测量的信息传给上位机。上位机通过积分运算实现累积量计量,并采用闭环控制算法实现流量的实时控制,流量的给定值可以通过模拟输入信号设定,也可由其他系统通过通信口设置,通过模拟量输出来控制电机转速,从而控制皮带的运行速度,达到控制流量的目的。故将无模型自适应控制算法用于流量闭环控制中,可以提高控制性能。

2 硬件设计

2.1 下位机数据采集

传感器输出的电信号一般较微弱,信噪比小,易淹没在噪声中,此外传感器的输入/输出存在一定的非线性,因此在前端处理电路中应滤除噪声等干扰,进行信号调理。多通道数据采集系统采用独立电源供电,互不干扰,保证传感器有着良好的输出特性。压力信号调理电路如图2所示。选择低功耗、高精度和宽电压的仪用放大器AD620[5],通过加在其引脚1与引脚8中间的增益电阻,实现固定增益放大(设计中增益约为100)。压力传感器输出微弱信号通过R01,R02进入系统。由电阻R01,R02和电容C01,C02组成对地低通滤波结构,滤除噪声等干扰,后经AD620放大输入单片机。这里采用对称结构的低通滤波器,便于差分信号在传输过程中受到同等程度的损失,保证线路平衡。

图2 压力信号调理电路

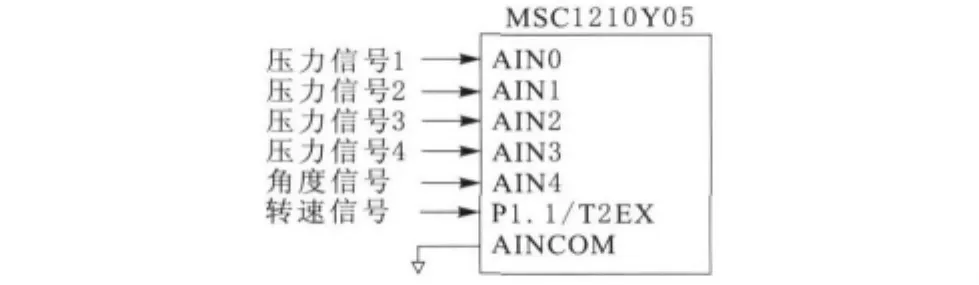

由于微弱称重信号的A/D转换精度影响整机系统的测量精度,所以系统采用的MSC1210Y05单片机芯片[6],其内部集成了24位高精度8通道A/D转换器,转换速率达到1 000Hz,可提高微弱信号的转换精度。设计中采用内置的ADC进行数据采集,各传感器的输出信号采用单端输入方式直接输入到MSC1210Y05的通道中。由于芯片的高集成度,外围硬件电路设计简洁,外围元件非常少,所以系统的可靠性高,开发周期短,开发成本低。其数据采集原理如图3所示。

图3 下位机数据采集原理路

2.2 上位机ARM系统硬件

上位机硬件组成如图4所示。主要由管理控制单元(MCU)、存储单元、外部总线和LCM显示模块等组成。其中MCU以ARM7芯片LPC2214为核心,负责整机系统的调度和管理;存储单元采用E-IS61LV25616AL芯片,可实现数据的高速缓存;外部总线则通过M29W320ET芯片与MCU连接,选用E-AT45DB011B芯片,实现对Flash的读写以及与外围设备的串行通信;LCM显示模块完成实时信息的显示,供工作人员了解机器运行状况。外部接口电路还设有A/D输入,D/A输出,RS232_Debug接口以及RS485通信端口,主要实现信号的输入输出,上位机的调试以及与下位机的通信功能。为了方便联机操作,选用DM9000芯片,设置了以太网接口。

图4 上位机系统的硬件组成

3 软件设计

下位机以KeilC作为开发环境,采用基于C语言代码实现A/D转换和数字滤波功能。由于传感器输出特性存在非线性,加之信号放大、模数转换等环节的一系列非线性,使前端信号处理的非线性误差变得不可忽视,在软件设计中通过设定最小采样间隔,采用连续采样信号若干次求平均值方法进行数字滤波,修正非线性误差。上位机ARM系统基于实时多任务操作系统μC/OS-Ⅱ,软件开发环境为IAR Embeded Workbench。通过内嵌无模型自适应控制算法,来完成皮带速度闭环控制功能,输入信号由A/D进入,控制量由D/A输出。报警模块完成报警信号的输出和传感器故障的紧急处理功能;外围存储器用于累计量和报表的定时保存,打印模块则实现存储器中数据的打印输出。

4 控制算法与仿真结果

MFAC分为伪偏导数辨识和控制律计算,其算法流程如图5所示。

图5 MFAC算法流程

实验中采用的数学模型[7]为:

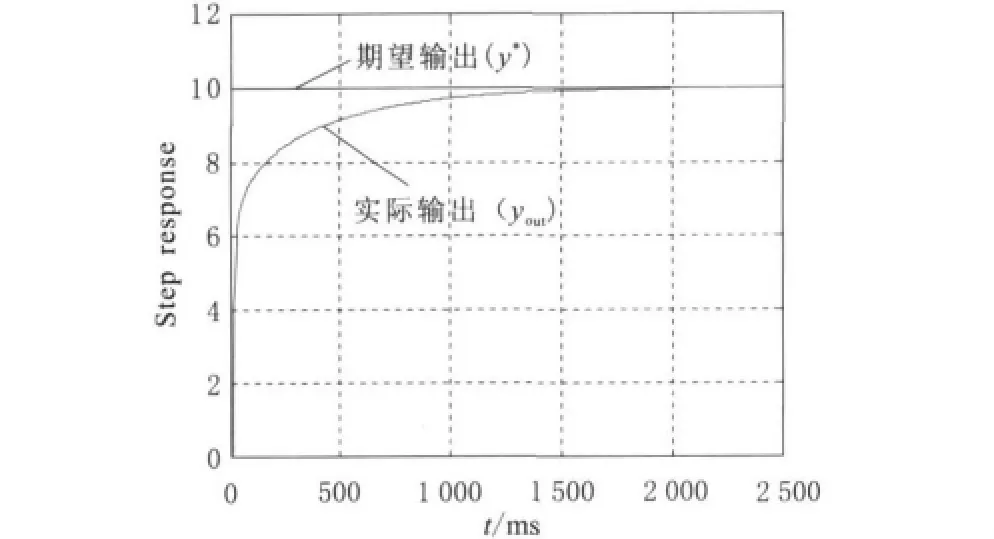

仿真结果如图6所示,大约在2.1s处进入稳态,表明MFAC控制器可以不依赖系统参数模型,通过快速学习,准确掌握被控对象当前特征,产生合理的控制对策,获得理想的控制效果。

图6 MFAC控制算法的仿真结果

5 结束语

利用ARM,设计了多功能皮带秤仪表,不仅能实现累积量和流量计量,还能实现流量的实时控制,具有报表打印、报警输出和通信等功能,适合于各种散料计量和流量控制场合。仿真结果表明,将无模型自适应控制系算法用于皮带秤流量控制,有较好适应性,能够满足不同场合的皮带秤流量控制。

[1]方原柏.电子皮带秤发展综述[J].自动化博览,2003,20(S1):142-144.

[2]宋爱娟,闫冬梅.基于DSP的动态称重系统的设计[J].仪器仪表学报,2003,24(S1):115-117.

[3]任治斌,张富春,杨延宁.MCS-51单片机在电子皮带秤自动化中的应用[J].现代电子技术,2005,28(14):73-74.

[4]茅红伟,李传江,张自强,等.一种新型电子胶带秤控制仪表的设计[J].工矿自动化,2010,36(12):65-68.

[5]曹 军.仪器放大器AD620性能及其应用[J].电子器件,1997,20(3):62-65.

[6]刘军亮,王盛安,蔡树群.基于MSC1210Y05的多通道数据采集系统[J].国外电子元器件,2006,(9):51-54.

[7]Li C J,Zhang Z Q,Qi Z M,et al.A novel design of a multi-functional controller for an electronic belt scale[C].ICIEA,2010.782-784.