92A钻机下钻运动学与动力学分析

尹晓利,孔凡让,范成洲,曹 钧,王定贤

(1.中国科学技术大学工程科学学院,安徽 合肥 230026;2.西北核技术研究所,陕西 西安 710065)

0 引言

在大直径钻井施工中,钻机下钻操作不当会导致溜钻,如果刹车系统能力不足或保养不当,溜下的钻具会砸坏转盘等设备,甚至造成人员伤亡。因此,规范的下钻操作和良好的刹车性能是钻机安全运行的重要保证。

改造后的92A钻机采用交流变频电机和Vacon CX变频器实现变频调速。除了以常闭式液压盘式刹车作为主刹车外,还以电机能耗制动作为辅助刹车。为了保证钻机的安全运行,有必要对92A钻机下钻过程的运动学和动力学进行分析。

1 92A钻机能耗制动过程

92A钻机能耗制动主要发生在电机转子转速大于同步转速的状态下:下钻时,电机以变频器给定的频率工作,电机同步转速不变,但在钻柱势能的作用下,钻柱拖动电机,使电机转子转速大于电机同步转速;绞车即将停车时,降低电机的频率,在频率减小的瞬间,电机的同步转速随之下降,由于机械惯性的原因,电机的转子转速未变,这时电机转速也大于同步转速。当电机同步转速小于转子转速时,转子电流的相位几乎改变了180°,电机从电动状态变为发电状态;与此同时,电机轴上的转矩变成了制动转矩,电机在其机械特性曲线的四象限或二象限运行,处于再生制动状态[1]。

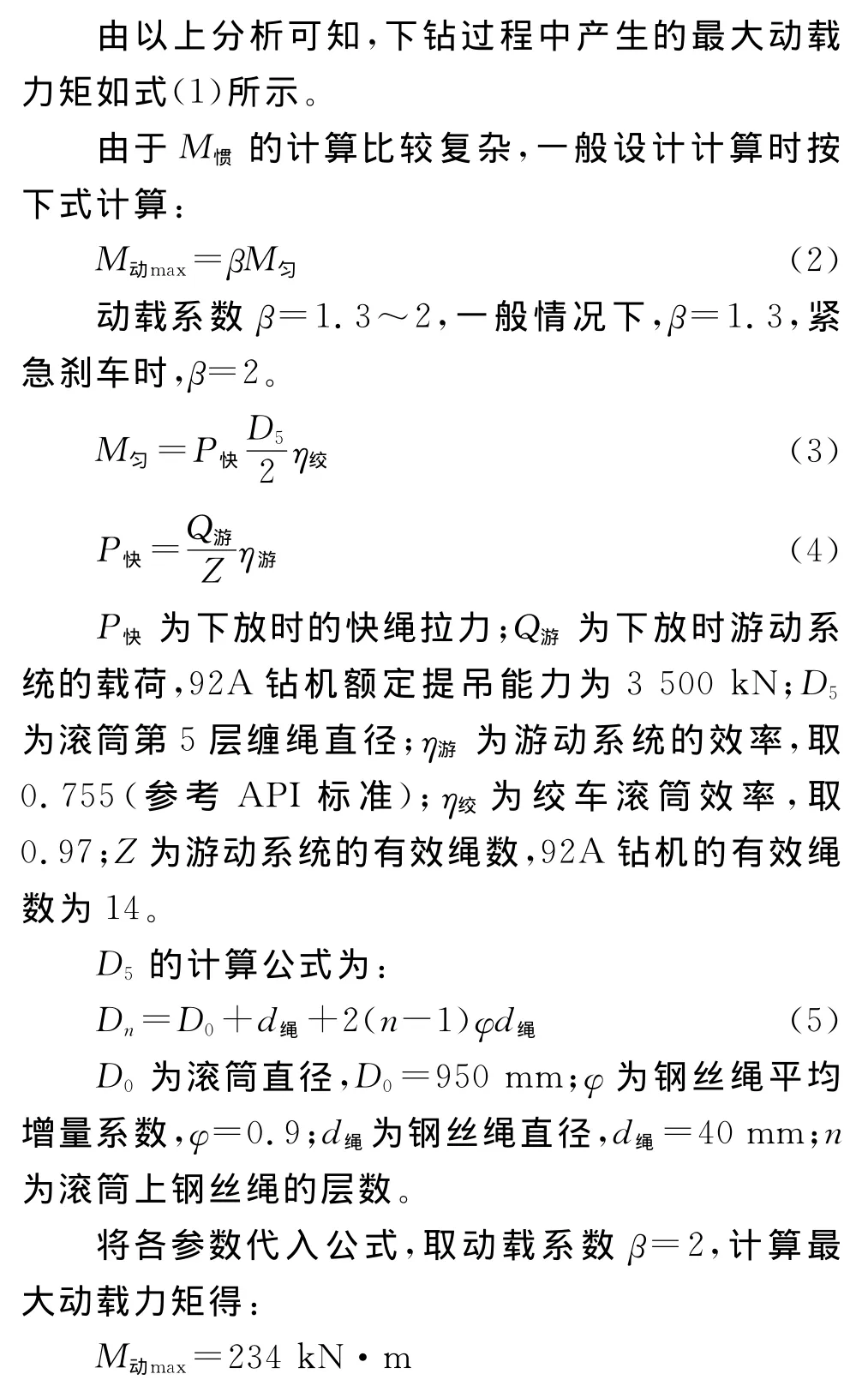

在92A钻机中,电机再生的电能经制动单元反馈到变频器直流电路的制动电阻上,从而将再生电能消耗在功率电阻上来实现制动,如图1所示。

图1 92A钻机能耗制动原理

其制动过程[2]为:

a.当电机在外力作用下反转、减速时,电机即以发电状态运行,能量反馈回直流回路,使母线电压升高。

b.当直流电压到达制动单元开的状态时,制动单元的功率管导通,电流流过制动电阻。

c.制动电阻消耗电能为热能,电机的转速降低,母线电压也降低。

d.母线电压降至制动单元要关断的值,制动单元的功率管截止,制动电阻无电流。

e.采样母线电压值,制动单元重复ON/OFF过程,平衡母线电压,使系统正常运行。

2 下钻运动学及动力学分析

钻机下钻操作的特点是:起钻过程中处于被动的钻柱载荷,在下钻过程中转化为主动;起升时绞车驱使钻柱提升而增加的势能,在下放时由绞车刹车机构和辅助刹车吸收,从而实现钻柱的匀速下放[3]。

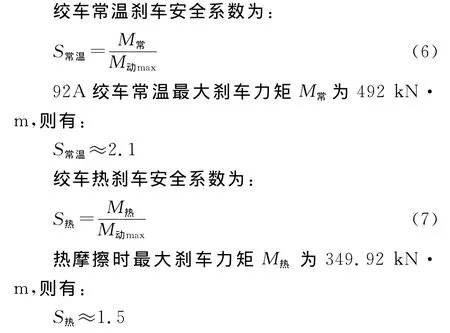

根据钻机下钻操作特点,结合92A钻机能耗制动过程,分析下钻过程的运动及载荷变化的特点。下钻过程可分为加速、等速和减速3个阶段[4]。下钻速度变化及对应滚筒轴承上的力矩变化如图2所示。

图2 下钻速度与滚筒轴承上的力矩对应

2.1 加速段

如图2所示,在t1时间内,操作台上工况转换开关处于“下放”位置,操作手将速度给定手轮离开零点,此时绞车刹车打开,速度手轮匀速给定(电机的同步转速增大,电磁转矩增大)到预定速度位置。

在AB时间段,电机在钻柱势能和电磁转矩的作用下,钻柱载荷Q以变加速度加速下放,由于Q和游动系统以及滚筒上产生的惯性力矩为负值,使滚筒所承受的扭矩比开始悬持钻柱的初始力矩M0有所下降,即此时M=M0-M惯。当电机转子转速等于同步转速时,滚筒轴承所承受的力矩降低到B点。B点以后,电机的转子转速开始大于同步转速,在旋转磁场的作用下,电机轴上产生制动力矩,下行加速度开始逐渐减小,力矩从B点逐渐增加到C点,达到M匀。

2.2 等速段

t2段为等速段。此时电机轴上产生的制动力矩M制,经各传动部件的传动后,与钻柱载荷匀速运动时产生的力矩相等。钻柱以给定的速度等速下放,随着钻头等逐渐进入水中,由于浮力的影响,滚筒轴承上承受的力矩略有逐渐减小的趋势,因此,滚筒轴承力矩图中的CD线略有倾斜。

2.3 减速段

t3为减速段。载荷下放至D时间点(接近预定行程终点)时,操作手进行速度给定手轮回零操作。此过程中,电机同步转速逐步降低,产生的制动力矩增大,绞车减速下放,大量的能量由制动电阻消耗。当速度手轮回到零点时,刹车动作。此过程中,钻柱载荷Q产生一定的惯性力矩M惯。则此时产生的最大动载力矩为:

M动max=M匀+M惯(1)

t1,t3时间段相对于t2是个很短的过程,钻柱分别处于加速和减速下放状态。由冲量定理可知,加、减速时间越短,钻柱载荷产生的惯性力越大,对绞车滚筒、轴承及钢丝绳产生动载冲击也越大,从而影响这些部件的使用寿命;在停车时,也会对主刹车产生较大的冲击,导致刹车块过早磨损。

3 最大动载力矩计算

4 刹车安全系数计算

在92A绞车设计计算书中,绞车刹车的安全系数是按绞车匀速下放载荷来计算的,不能说明刹车在很大动载冲击下是否安全。依据动载刹车产生的最大动载力矩计算结果,重新计算刹车安全系数。

一般情况下,刹车是个短暂的过程,不会使刹车片过热。即使在热摩擦状态,保证刹车系统状况良好的情况下,额定载荷下的刹车安全系数也不小于1.5。

5 结束语

92A钻机采用能耗制动来控制下钻过程,具有操作简单、控制精度高等优点,可实现快速、准确停车。但从以上的下钻运动学和动力学分析来看,在具体的操作过程中,仍需要注意:

a.在下放初始阶段和下钻结束需要停车时,操作手应平稳、缓慢地加、减速,适当掌握加、减速时间,以避免过大动载冲击。

b.刹车过程的安全是以刹车系统状况良好为基础的,为保证安全的制动,应定期检查、维护刹车间隙、刹车块和盘刹液压系统等的状况,保证刹车块清洁。

[1]周西章,周 全.电动机的起动·制动和调速[M].北京:机械工业出版社,2001.

[2]Vacon.Vacon CX/CXL/CXS变频器中文用户手册[Z].Vacon中国公司,2004.

[3]赵 影.电机与电力拖动[M].北京:国防工业出版社,2008.

[4]赵怀文,陈智喜.钻井机械[M].北京:石油工业出版社,1995.