拉伸弯曲矫直理论及仿真研究综述

陈 兵,舒建华,郭瑞娟,张 静

(北京科技大学机械工程学院,北京 100083)

0 前言

拉伸弯曲矫直机的板形矫正工艺原理就是依靠张力辊及弯曲辊的共同作用,使带材在所承受的张力小于屈服极限的情况下,产生局部塑性延伸,进而实现改善板形的目的。由于其“巧夺天工”的技术,受到广泛重视,现已成为各大钢厂冷轧带钢生产线的重要设备。对拉矫机的研究有将近半个世纪,本文对拉弯矫直理论及仿真研究进行总结归纳,并对未来发展进行了展望。

1 拉矫理论的研究

1969 年日本学者曾田长一郎认为[1]:对于弹塑性体,在弯曲和弹复的全过程中,中性面都移向压缩面一侧,即中性面相对于中间层的偏移。带钢的中间面被拉伸,在反复弯曲过程中,其延伸率可以采用叠加计算的方法。在此基础上,给出了理想弹塑性材料的带钢在反复拉伸弯曲过程中,长度方向的应力和应变沿厚度方向分布状态的变化,为后来学者对拉伸弯曲变形过程基本认识奠定了基础。1976 年MISAKA 发表文章首先提出了薄宽带钢拉伸弯曲变形分析的五点基本力学简化[2]:(1)由于带钢薄且宽,带钢的变形是平面应变变形;(2)忽略厚度方向的应力;(3)变形前的横断面变形后仍保持为平面;(4)应力沿宽度方向均匀分布,且忽略矫直过程中的张力变化;(5)忽略材料的包辛格效应。在以上假设基础上,基于塑性增量理论对带钢沿厚度方向上的应力应变沿厚度方向的分布进行了研究。五点基本假设条件和胡克定律成为之后研究带钢拉伸弯曲变形理论的通用条件。

1971 至1979 年Sheppard 在先后发表的数篇文章中,提出在拉伸弯曲矫直过程中引起的应变足以在拉伸侧和压缩侧产生屈服,描述了带钢长度方向应力沿厚度方向的分布,并给出了离中心层距离为Z 的纤维层的纵向应变表达式[3-6]。1972~1982 年E.J.Patula、余同杀[7-8]参考梁弯曲模型,将带钢拉伸弯曲变形提出了3 种应力分布形式的假设。1982 年刘启森[9]引入相对变形率推导了各种相对变形率之间的关系。但是李同庆[11]指出其致命缺陷,认为将拉弯过程考虑成弯曲变形与拉伸的简单线性迭加是行不通的。1989 年徐守国[10]主要研究浪形的矫正问题,并给出了拉伸弯曲矫直后带材平直的判别式。1997年至1999 年李同庆、肖林[11-12]等先后对带钢拉伸弯曲变形过程进行了研究。肖林对之前的3 种应力分布形式细化为5 种应力分布形式。提出了只有当带钢的塑性变形区域超过带钢截面的50%,中间层才能产生塑性应变。之后,国内学者崔甫、李忠富、张清东[13-14]等人基本都沿用了肖林的5 种应力分布形式的假设。2010 年崔甫[15]在其新书里提出增加等曲率区这一概念,认为当压弯量增大到一定的时候,反弯曲率不会增大而处于等曲率区。等曲率区越长为带材提供的变形时间越充裕,对滞后变形的弥补越充分,矫直质量越好。

以往对拉伸弯曲变形的研究都是基于梁弯曲理论。2008 年王文广[16]在博士论文中考虑厚度方向上的应力应变,采用板弯曲的求解思路对带钢进行理论建模。但其计算出的结果与实际仍有较大差距。

1.1 弯曲曲率

带钢在拉伸和弯曲的共同作用下产生弹塑性变形,弯曲的作用不言而喻。在关于拉伸弯曲变形带钢应力应变分布的理论建模研究中,弯曲曲率作为反映带钢弯曲程度的重要参量,是拉矫解析模型中能否进行计算的关键。

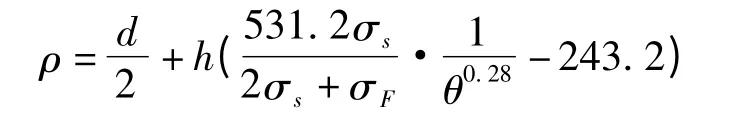

早期研究拉矫机理时,认为带钢的弯曲半径与辊的半径一致。但拉伸弯曲变形过程中,带钢并未与弯曲辊面完全贴合,其接触面的曲率半径不一定等于弯曲辊辊径、而是由张力、弯曲辊辊径,辊距、带钢材料属性等参数共同决定的。1972 年T.sheppard[4]提出带钢曲率半径是否等于弯曲辊半径的判定条件。但对计算带钢的弯曲曲率半径的研究价值不大。1984 年,NE.Thompson[17]认为两个弯曲辊之间的自由带材近似一条直线,但显然这样对带材与弯曲辊接触点的位置的假设是难以接受的。1994 年,洪丽英等人[18]假定带钢受力后,成为一条抛物线形状并假设这条抛物线是表示带钢曲率变化的主要函数。但其中假设过多,存在明显缺陷。1997 年,肖林[12]结合NE.Thompson 的工作,对理想弹塑性和线性强化带材在弯曲辊上的最小曲率半径的计算方法进行了探讨。并给出了带钢与辊线接触时的最小弯曲曲率计算模型。但涉及到的计算公式需要进一步的改进和修正。Yoshisuke[6]在实验的基础上总结了一套有效的经验公式

式中,ρ为带钢弯曲半径,d为弯曲辊直径;h为带钢厚度;s为带钢屈服极限;σF为带钢横截面张应力;θ为带钢包角。

后来,李忠富、邓凯[19]等人在经验半径公式的基础上,根据大量现场离线数据修正了半径公式。但修正的公式不能通用。

1.2 张力变化计算

带钢张力也是拉伸弯曲矫直的一个重要参量。最开始人们忽略拉矫机的张力变化,到上世纪90 年代末,李同庆、肖林等都认识到,在理论建模中假设带钢张力在拉伸弯曲矫直过程中保持不变并不正确,实际生产中带钢张力是不断变化的。并且带钢发生拉伸弯曲变形所需的变形能必须要有张力做功提供。从后张力辊组到前张力辊组,带钢的张力是逐渐增大的,带材的张力变化与带材的弯曲能耗有关系。单位宽度单位长度带钢内部功可用拉伸功和弯曲功的和来表示。而计算变形功需要知道带材横截面上的应力和应变情况的详细的描述。但弯曲之后带钢的应力应变是可知的,而在离开弯曲辊后残余应力和应变的分布却难以预知。

1997 年李同庆[11]在其博士论文中认为带材在拉伸弯曲矫直中,张力的变化主要用于使带材产生塑性变形。因此,根据拉弯后的塑性应变与对应的应力的乘积,在横断面上的积分,就为单位长度,单位宽度上消耗的功。后面也有学者认为塑性应变应为弯曲卸载后由变形协调关系而产生的断面塑性应变。两者存在略微差别。1999年肖林[12]根据功能互等原理,建立弯曲辊前后带钢张力增量计算模型。但认为弯曲辊前后带钢运行速度相等的假设是不符合实际情况的,其所造成的误差仍是值得讨论的问题。而且,采用基于张力不变假设条件的拉伸弯曲变形理论计算带钢张力变化本身就是矛盾所在。刘琨明[20]等在很大假设情况下计算了理想弹塑性材料在拉伸弯曲矫直时能耗和张力的变化。并且认为当带材的弯曲曲率很大时或厚度很大时,带材的横截面明显不是平面,相应的拉伸弯曲能耗的计算公式则会不同。

1.3 延伸率的计算公式

带钢浪形的实质是纤维的长短不一。带材在轧制过程中由于各条纵向纤维不均匀延伸使内部产生压应力,当其值达到一定程度时,会造成板形的瓢曲或浪形。拉伸弯曲矫直机改善板形正是通过使各条纵向纤维长度相等而实现的。需矫平的带材在张力辊组施加的张力作用下,连续经过上下交替布置的小直径弯曲辊剧烈弯曲,带材各条纵向纤维在拉伸和弯曲应力的联合作用下,沿长度方向产生了不同程度的塑性延伸,各条纵向纤维的长度趋向于一致,从而减小内应力的不均匀分布,由纵向纤维长度差造成的板形缺陷得以消除[11]。而中间层塑性应变是衡量带钢延伸率的标准。

在推导延伸率计算公式时,一般认为带钢经过第一个弯曲辊时是没有原始曲率的。中间层的塑性变形为应变量减去弹性变形量。为保持变形前的横断面变形后仍保持为平面这一假设,该弹性变形量为张力引起的弹性变形量,而不是极限弹性量。

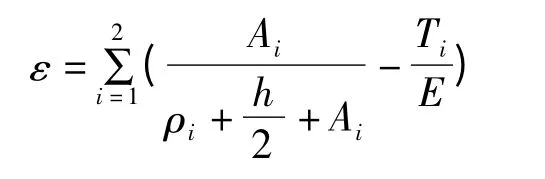

1997 年李同庆[11]认为带材的实际延伸率的大小与每次弯曲的弯曲半径及张力密切相关,中心层剩余延伸率为

式中,Ai为第i 次弯曲时中性层的偏移量;ρi为第i 次弯曲时带钢弯曲曲率半径;Ti为第i 次弯曲时的前张力;h为带材厚度。

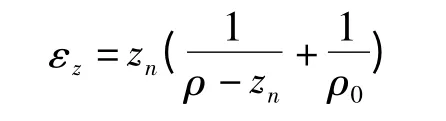

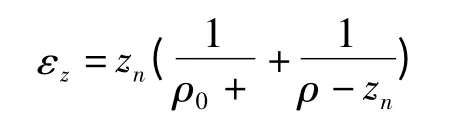

1999 年肖林[12]认为经过在第一个弯曲辊上的拉伸弯曲之后,带材存在较大的残余变形。所以,当分析带材在第二个弯曲辊上的拉伸弯曲时,必须考虑此残余曲率。中间层的应变为

式中,ρ为带材中间层的弯曲半径;ρ0为原始弯曲半径;zn为中性层偏移量。

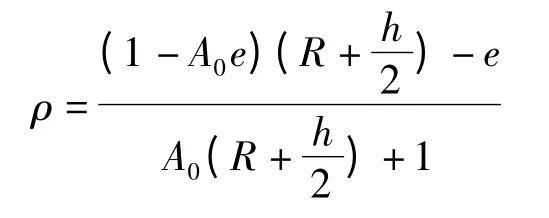

2004 年,崔甫[13]认为在有残余曲率的情况下,带材在弯曲时的总弯曲曲率为

式中,A0为残余弯曲曲率,R为弯曲辊的半径,e为中性层偏移量。

2008 年,汪建春[21]推导了带材中间层应变计算公式

显然,李同庆意识到张力损耗对延伸率计算的影响;崔甫认为:当带材的残余曲率为0 时,带材的最小弯曲半径为弯曲辊的半径,这与之前的分析相悖,因此这种计算方法值得商榷。而且在其著作中也没有明确描述中间层的延伸率计算公式;汪建春认为拉弯与纯弯的应变的曲率关系形式相同,但反弯曲率为中性层反弯曲率。虽然推导方法与肖林不同,但结果与肖林的计算结果一致。这里也可以明显看出,弯曲半径经验公式没能够考虑残余曲率的影响。

2 弯曲与张力配置关系

在拉矫工艺中,延伸率、矫直张力和弯曲曲率是三个重要的参数:延伸率可根据来料确定,而后两者通常按如下原则确定:1)张力最小原则,尽量利用弯曲对带材延伸率的贡献来选工艺参数。较小张力不但可以降低对机组电动机的功率要求,还能减少断带和打滑。2)根据拉矫机能够产生的最大弯曲曲率选择较小的矫直张力。而张力与弯曲作用的不合理配置,容易引起带材延伸率不足或过大、能耗过大、功率分配不均、张力波动、带材矫直后翘曲等问题[22]。

1999 年肖林采用5 种应力分布形式假设,认为只有当应力分布形式为C、E 型时,带材中间层才能加大塑性延伸。通过应力分布条件图,可以在一定程度上为弯曲曲率和张力的配置提供依据。2006 年,重庆大学傅玉勇[23]在带材极限弯曲曲率的计算方法的基础上,引入极限弯曲曲率修正系数,探讨其取值规律,并将极限弯曲曲率修正值作为拉矫时的最大曲率,得出拉矫时最大弯曲曲率和最小张力的确定方法。2007 年燕山大学刘妍[24]编制相应程序,定量分析了张力和弯曲曲率匹配关系变化对拉伸弯曲矫直后带材内部残余应力的影响。具有一定的指导意义。

3 板形的矫正

1978 年Yoshisuke MISAKA[6]等学者针对带钢拉伸弯曲矫直过程中出现C 翘、L 翘的问题,提出通过外力卸载后带钢残余应力形成的纵向弯曲判断是否产生了L 翘,通过带钢残余应力形成的横向弯曲判断是否产生了C 翘。1989 年徐守国等研究了带材缺陷的拉伸弯曲矫直的问题[10],认为拉矫延伸率沿宽度方向分布与初始延伸率偏差分布刚好正负相反、大小相等。给出了在具有对称边浪的带材在弹塑性拉弯状态下,产生的新延伸率的分布规律。1997 年李同庆[11]总结了带钢板形缺陷经拉伸弯曲矫直后产生的新延伸率分布。其结论‘初始延伸率偏差越大的区域在拉伸弯曲矫直后产生的塑性延伸率越小,带钢张力越大所产生延伸率越大’等规律符合生产实践和经验认识。但关于拉矫延伸率在宽度方向分布刚好与带钢初始延伸率偏差的横向分布正负相反大小相等的假设过于理想。2003 年邓凯[19]根据板形理论求解出具有初始平坦度缺陷带钢的张应力横向分布,假设带钢曲率半径在宽度方向上均布,基于拉伸弯曲变形理论求解模型建立延伸率横向分布计算模型。在一定程度上解释了板形平坦度缺陷矫正原理。2007 年刘妍[24]将前人的基本理论公式应用于带材的拉伸弯曲矫直定量分析。利用应变函数和应力函数的关系和条元分割的方法,考虑初始残余应力沿板宽横向分布值,分析了拉伸弯曲矫直后残余应力与屈曲变形的关系。

4 数值法仿真

很多文献通过力求一个简单的解析式或者编程的手段来描述拉矫过程[19-24]。但由于拉弯矫直过程涉及拉弯、弹复、反弯、硬化等多方面问题,变形十分复杂。很多因素是在解析法中没有考虑的,所计算出的理论结果跟实际也就相差很远。

自2000 年以来,随着有限元软件的日趋成熟和计算机性能的极大提高,在国外公开发表的文献基本都是基于有限元方法或者有限元与实验相结合的研究工作。利用有限元对带钢拉伸弯曲变形过程进行仿真研究,张力变化、弯曲曲率、延伸率及带钢与弯曲辊间接触力都可以直接提取,而关键在于模型的正确性。在建模中,带钢采用三维实体需要消耗大量的计算时间,这是不可接受的。

2000 年J.W.Morris[25]提出:薄宽带钢变形是一个平面应变问题,可以忽略带钢厚度方向的应力和应变,采用板壳单元也能准确地仿真薄宽带钢的变形过程。2001 年J.W.Morris、Yoshida、Masaki 等学者将如何考虑并模拟材料包辛格效应作为首要问题。带钢在拉伸弯曲变形过程中带钢反复弯曲,材料处于拉伸、压缩交互的循环应力状态,材料包辛格效应不能忽略,需要在有限元仿真中采用合适的硬化法则进行模拟。对三种硬化法则下的计算结果与实验结果进行了比较研究,发现基于混合强化准则的材料本构模型能够更加准确地描述材料的循环应力和包辛格效应。近年来,大多国内发表的利用有限元仿真拉矫过程的文献在建模方面没有考虑到包辛格效应,认为带材中间层一直处于单向拉伸作用,不用考虑包辛格效应,这样是不妥的[19]。2002 年,Hoon Huh、Hyoung Wook Lee 等人[26-28]应用有限元对带钢拉伸弯曲变形过程中横截面的应力应变规律进行了仿真研究,得出了拉伸弯曲矫直过程中带钢横截面纵向应力应变分布的变化规律,描述了带钢延伸率的产生过程。并指出了网格大小对结果的影响。2005 年J.W.Morris 采用鲁棒设计思想对带钢在各弯曲辊上形成的包角、带钢线速度、延伸率和材料屈服应力等因素进行了组合工况设计,通过仿真计算得出以上因素对拉伸弯曲矫直后带钢纵向翘曲、延伸率、带钢中心层残余应力等矫直效果评价参数的影响强弱顺序和趋势,建立了拉伸弯曲矫直后带钢纵向翘曲程度的线性计算模型[29]。近两年,国外对拉矫机的研究工作力求开发出能够既快速又精确的拉矫机模型。2010 年L Steinwender[30]等人采用基于虚拟工作原则的建模方法,减少模型的自由度,大大减少了计算时间,通过广泛的工业比较,验证了这一仿真方法的可靠性。

5 展望

(1)随着拉矫带钢厚度的增加,传统解析法中的相关假设存在着明显的不足,需要探求比较贴近实际的新的拉矫解析模型。

(2)鉴于拉矫过程的复杂性,不存在简单的解析公式来描述整个拉矫过程,在清楚拉矫机理的前提下,有限元方法的应用是大势所趋。因此,开发低成本的准确的有限元模型是十分必要的。它不仅可以优化生产工艺参数、评价拉矫机的拉矫能力,还可以为设计拉矫机提供技术支持。

[1]曾田长一郎.最新的板带材矫正法[J].塑性与加工,1976(10):853-862.

[2]Yoshisuke MISAKA.Shape correction of steel strip by tension leveler[J].Journal of Japan Society for Technology of plasticity,1976,17:968-974.

[3]T.Sheppard.A mathematical analysis of the roller-leveling process[J].Journal of the Institute of Metal,1969,95:225-231.

[4]T.Sheppard.Stress-strain relationships for strip-shape correction process[J].Journal of the Institute of Metal,1971,99:223-228.

[5]T.Sheppard.On the mechanics of the tension-leveling process[J].Journal of the Institute of Metal,1971,99:293-301.

[6]T.Sheppard.Shape correction in steel by tension leveling[J].Sheet Metal Industry,1979(12):1149-1154.

[7]E.J.Patula.The tension-roll conformity in the tension-leveling procees[J].Journal of the Institute of Metal,1972,101:269-277.

[8]T.X.Yu,w.Johnson.Influence of Axial Force on the Elastic-plastic Bending and Springback of a Beam[J].Journal of Mechanical Working Technology,1982(4):31-36.

[9]刘启森.弹塑性拉伸弯曲矫直理论及其应用[J].重型机械,1982(4):1-11.

[10]徐守国,王继中.带材浪形的拉伸弯曲矫直[J].钢铁,1989,7(24):25-30.

[11]肖林.金属带材连续拉伸弯曲矫直变形机理研究[D].北京:北京科技大学,1999.12.

[12]李同庆.宽带钢拉矫机工作机理以及性能优化的研究[D].北京:北京科技大学,1997.

[13]崔普.矫直原理与矫直机械[M].北京:冶金工业出版社,2005.

[14]李忠富.新型酸洗带钢拉矫机板形矫正原理[D].北京:北京科技大学,2004.

[15]崔甫.矫直技术与理论的新探索[M].北京:冶金工业出版社,2010.

[16]王文广.宽带钢拉伸弯曲矫直机工作机理及使用工艺研究[D].北京:北京科技大学,2008.

[17]N.E.Thompson.New results on the theory of tension leveling[J].Advanced Technology of Plasticity,1984(1):587-591.

[18]洪丽英.带钢连续机组的张紧装置及张紧力控制[A],94 年全国冶金设备年会论文[C].北京:1994,34-37.

[19]邓凯.拉矫机延伸率研究与控制系统仿真[D].北京:北京科技大学,2005.

[20]刘琨明.金属带材连续拉伸弯曲矫直变形机理研究[D].青岛:青岛理工大学,2000.

[21]汪建春.拉弯矫直过程中变形机理的探讨[J].武汉科技大学学报(自然科学版),2008,31(2).

[22]王社昌.连续拉伸弯曲矫直生产工艺参数探讨[J].重型机械,1996(3):8-11.

[23]傅玉勇,李国龙,刘飞.拉伸弯曲矫直机张力与弯曲的配置关系研究[J].现代制造工程,2006(7):61-64.

[24]刘妍.基于改善板形的带材拉伸弯曲矫直理论研究及其仿真[D].秦皇岛:燕山大学,2007.

[25]Morris J W,Hardy S J,Lees A W,Thomas J T.Formation of residual stresses owing to tension leveling of cold rolled strip[J].Ironmaking and Steelmaking,2001,28(1):44-52.

[26]E.Doege,R.Menz,S.Huinink.Analysis of the levelling process based upon an analytic forming model[J].Annals of the CIRP,2002,51:191-194.

[27]Hoon Huh,Hyoung Wook Lee.The parametric process design of tension levelling with an elasto-plastic finite element method[J].Journal of Material Processing Technology,2001,113:714-719.

[28]Morris J W,Hardy S J,Thomas J T.Some fundamental considerations for the control of residual flatness in tension leveling[J].Journal of Materials Processing Technology,2002,120:385-396.

[29]Morris J W,Hardy S J,Thomas J T.Effects of tension leveling process parameters on cold rolled strip characteristics using a designed factorial analysis approach[J].Ironmaking and Steelmaking,2005,132(5):443-448.

[30]L Steinwender,A KainzK Krimpelst?tter K Zeman Computational analysis of the curvature distribution and power losses of metal strip in tension levelers[J]Materials Science and Engineering 2010 (10):1-10.