树脂复合减振板脱层缺陷研究

杨 建,黄 胜,王 军,薛菲菲

(1.金属挤压与锻造装备技术国家重点实验室,陕西 西安 710032;2.中国重型机械研究院股份公司,陕西 西安 710032)

0 前言

树脂复合减振板是由两层钢板中间夹树脂层组成的,根据各层的厚度不同,树脂复合减振板分为两类[1],约束型树脂复合减振板和非约束型树脂复合减振板,前者表层钢板的厚度为0.15~1.6mm,树脂层厚度为0.03~0.1mm,冲压加工性良好;而后者表层钢板的厚度较前者薄为0.1~0.4mm,树脂层厚度比前者厚为0.2~1.0mm,冲压加工性差常作隔音板用。本文研究约束型树脂复合减振板,该减振板能起到减震降噪的效果而不额外的增加重量,在汽车、家电等行业的应用越来越广泛[2-5],是传统钢板的有效的替代品。

由于减振板的特殊结构,其在冲压成形过程中除了会出现诸如起皱、破裂等缺陷外,还会出现脱层、表层滑移等缺陷[6],这些缺陷在减振板成形的过程中都应该避免。目前已有部分学者研究这些缺陷的预测判断,H.Yao,K.P.Li.etc[7]用试验的方法测得整个减振板的FLD,并采用tie-break 接触的弹簧单元模型,在LS-DYNA 中进行了起皱的数值模拟;H.S.Cheng,J.Cao,H.Yao.etc[8]对减振板的起皱进行了研究,得出减振板的起皱趋势与单层板类似。王勇、陈军、唐炳涛[9]通过粘聚力模型,以应力为判据,对减振板的T 剥离进行了模拟并与实验结果进行对比,得出粘聚力模型能有效的模拟减振板的T剥离。本文采用改进的粘聚力模型,通过数值模拟研究减振板的脱层、表层滑移、起皱、破裂等缺陷的判断,并形成树脂复合减振板的成形性判断系统,以便反应减振板的脱层、表层滑移、起皱、破裂缺陷的形成。

1 树脂复合减振板脱层判据

脱层和表层滑移是树脂复合减振板减振板成形中常见的缺陷,也是影响减振板及其他复合材料应用的主要障碍。脱层破坏了中间树脂层结构,不仅使减振板的减振降噪的功能大大降低,而且还影响减振板的整体力学性能。如果能预测和判断减振板的脱层、表层滑移问题,不仅对减振板的成形有重要指导意义,而且对其他复合材料的成形也有借鉴价值。本文通过切向极限位移试验和法向极限位移试验研究减振板脱层的形成。

1.1 切向极限位移试验

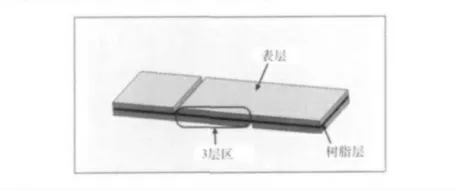

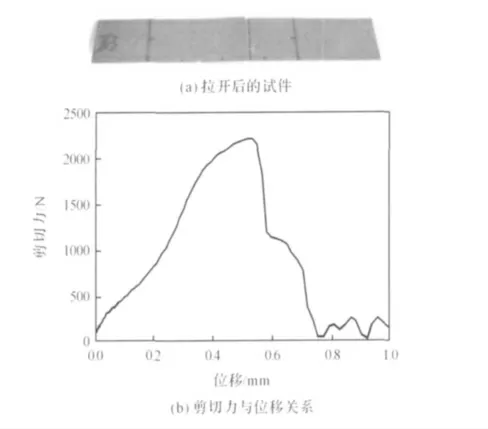

切向极限位移测试如图1 所示。将减振板的上下基本从表面切开,得到一段有三层结构的区域,由于只需要测量减振板上下板的极限位移,所以只要中间三层区域不是太小对测量结果一般就没有影响,试验过程采用zwick 材料试验机,将试件上下端夹紧,下端固定,上端向上移动,同时试验机测得每一时刻的试件所受的拉力,直到减振板的树脂层完全破坏,及试验机所测得的拉力开始减小,停止上端移动,得到整个过程的拉力位移曲线。如图2 所示。

图1 切向极限位移试件示意图Fig.1 Specimen systematic of tangential limit displacement

图2 切向极限位移试验结果图Fig.2 Results of tangential limit displacement experiment

由试验结果知,当位移为0.52 mm 时,减振板上下板间的切向剪切力达到最大,即当减振板的上下板的切向滑移达到0.52 mm 时减振板就发生脱层。

1.2 法向极限位移试验

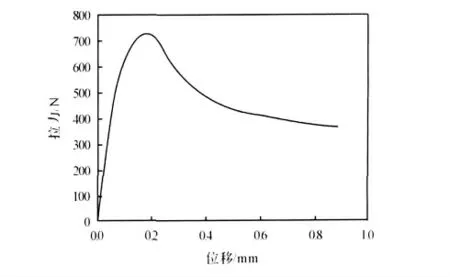

法向极限位移试验与切向极限位移试验都是为了获得减振板的脱层的临界滑移值。对于法向极限位移试验,需要将减振板从两端剥离并加入垫块。加垫块的目的是方便减振板的夹持。试验过程采用zwick 材料试验机,将试件的上下端通过垫块夹紧,其中下端固定,上端向上移动,同时试验机测得每一时刻的试件所受法向拉力和拉开的位移,直到减振板的树脂层完全破坏,及试验机所测得的拉力开始减小,停止上夹持端移动,并得到整个过程的拉力位移曲线。试验过程和结果如图3 所示。

图3 试验过程和试验结果Fig.3 Test process and results

从图3 的试验结果知,当减振板上下基板间的位移为0.18 mm 时,其法向拉力达到最大值,即当减振板上下基板的法向滑移达到0.18 mm时减振板就发生脱层。

1.3 树脂复合减振板脱层判据的建立

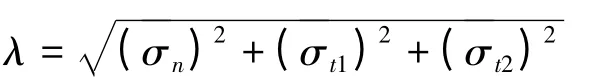

树脂复合减振板在实际成形的过程中,上下基板间的滑移既有法向的也有切向的处在混合状态,为此在其脱层破坏准则中,引入等效相对滑移变量λ[10],定义如下

当λ <1 时,说明粘接层没有发生脱层的破坏,而当λ≥1 时,即当减振板的上下基本的位移超过或者等于0.757 mm(0.522+0.522+时,减振板就产生脱层破坏。该判据是偏保守的,可以肯定的是减振板发生脱层时并不需要三个方向上的极限滑移都达到最大值,发生脱层位移的实际值只会比这个值小。

2 拉深成形中的脱层判断

2.1 树脂复合减振板拉深成形脱层判断的算法实现

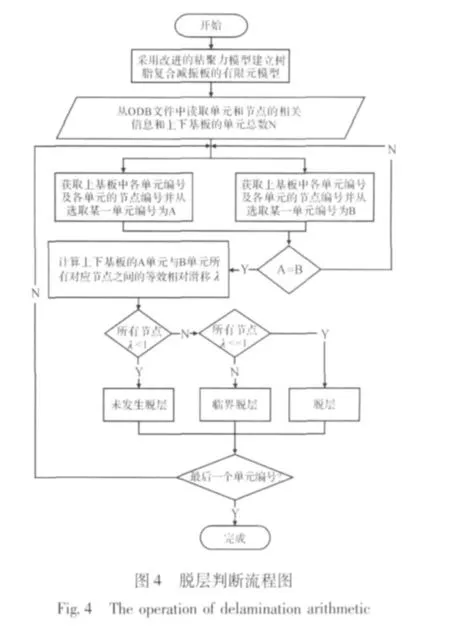

ABAQUS 提供了Python 语言接口[11],对于树脂复合减振板拉深成形脱层判断的算法实现,首先通过Python 语言从ABAQUS 的odb 文件中提取减振板节点的坐标、单元结构、单元节点组成及编号等信息,然后通过OpenGL 在MFC 中通过前面的脱层判据,判断成形后的减振板的各个单元所处的状态,包括脱层、临界脱层、未发生脱层等,便于直观的反应树脂复合减振板的脱层缺陷。具体算法流程图如图4 所示。

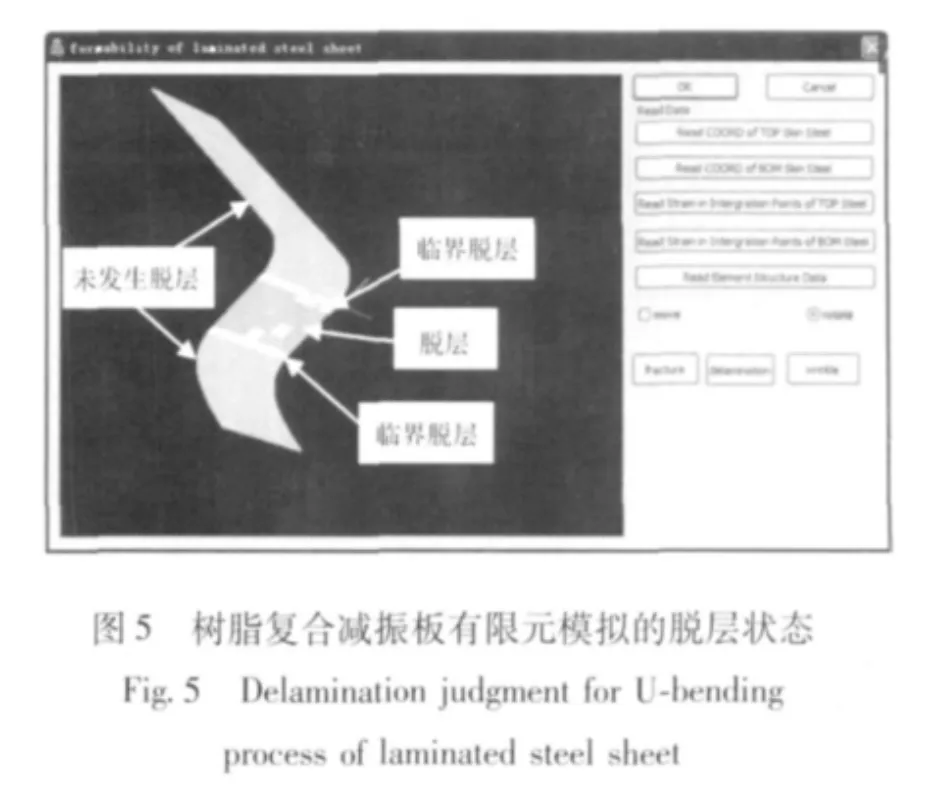

2.2 U 弯脱层在树脂复合减振板成形性判断系统中的显示

树脂复合减振板U 弯成形的有限元模型的压边力为4 kN,冲头下压行程为40 mm,其他设置见ABAQUS 的帮助文档。根据算法并通过OpenGL 渲染建立树脂复合减振板的脱层判断系统显示脱层结果如图5 所示。

2.3 U 弯实验脱层

2.3.1 U 弯实验

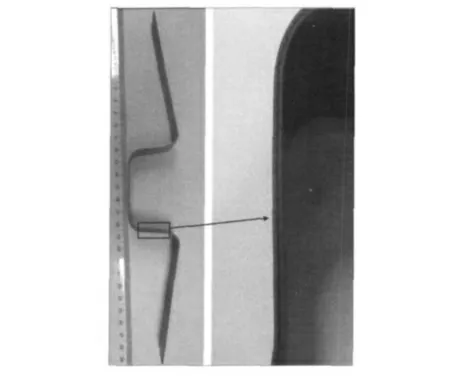

本文采用U 形弯曲实验考察减振板的脱层情况。试样规格为25 mm ×320 mm,试验压边力4 kN,冲头下压行程为40 mm,成形后的U形件脱层情况如图6 所示。

对比图5 和图6 可知,由树脂复合减振板的脱层判断系统显示脱层的位置与试验结果基本吻合。因此该脱层判据基本能预测判断树脂复合减振板成形过程中的脱层缺陷。其中不完全相同的部分,一方面是树脂复合减振板U 弯成形过程的数值模拟采用的是改进的粘聚力模型,该模型并不能完全准确的模拟减振板的冲压成形;另外一方面也有试验工艺和试验设备的控制不精确或者试验材料力学性能不够稳定等的原因。

图6 树脂复合减振板的U 型件的脱层Fig.6 Delamination defect in U-bending

3 结论

(1)建立脱层判据。通过切向极限位移试验和法向极限位移试验得出减振板的发生脱层时上下基板的相对滑动距离的极限值,从而得出减振板的脱层的判据。

(2)对脱层判据进行了验证。通过数值模拟的方法对减振板的U 弯过程进行了模拟,并对其脱层情况进了判断,具体实现过程就是通过脱层判据在MFC 中建立树脂复合减振板的脱层判断系统,最后用U 弯试验和该判据判断的减振板的U 弯脱层情况进行了对比,发现该判据能有效的预测和判断减振板的脱层缺陷。

[1]Xinran Xiao,Ching-Kuo Hsiung,Zhong Zhao.Analysis and modeling of flexural deformation of laminated steel[J].International Journal of Mechanical Sciences,2008,50:69-82.

[2]Ri-hui Zhang,T.T.Soong.Design of Viscoelastic Dampers for Structural Applications [J].Journal of Structural Engineering,1992,118 (5):1375-1392.

[3]S.Tsai.Temperature effect of viscoelastic dampers during earthquakes[J].Joural of Structural Engineering,1992,120(2):394-409.

[4]Phris P,Shy Rong.Hybrid control using viscoelastic dampers and active controls for seismic structure[J].First world conference on structural control,1994(8):3-5.

[5]C.Chang,S.J.Chen.Inelastic behavior of steel frames with added viscoelastic dampers[J].Journal of structural engineering,1996(10):232--243.

[6]王勇.树脂复合减振板拉深成形研究及数值模[D].上海:上海交通大学,2008.

[7]H.Yao,C.C.Chen,S.D.Liu,et al.Laminated steel forming modeling techniques and experimental verifications[N],SAE Paper.2003-01-06.

[8]H.S.Cheng,J.Cao,H.Yao,et al.Wrinkling behavior of laminated steel sheets[J].Journal of Materials Processing Technology,2004,151:133-140.

[9]WANG Yong,CHEN Jun,TANG Bing-tao.Finite element analysis for delamination of laminated vibration damping steel sheet[J].Trails.Nonfci-rous Mct.SOC.China,2007,17(3).

[10]Mi Y,Crisfield M,Davies G.Progressive delamination using interface elements[J].J Comopos Mater,1998,32:1246-1272.

[11]ABAQUS,Inc.ABAQUS Scripting User's Manual,Version6.8 [M].Pawtucket,USA,ABAQUS,Inc,2008.

[12]曹博,罗珊珊,杨志.TGIC 对PBI/PDE 共混复合材料断裂韧性的影响研究[J].太原科技大学学报,2012(5).