基于有限元方法的风电机组塔筒及法兰优化设计

胡佳林 刘 平 廖 晖

(东方汽轮机有限公司, 四川 德阳, 618000)

基于有限元方法的风电机组塔筒及法兰优化设计

胡佳林 刘 平 廖 晖

(东方汽轮机有限公司, 四川 德阳, 618000)

采用有限元软件 ANSYS 以某型 76m 高风电机组塔筒为基础, 运用形状优化和尺寸优化, 优化设计出该风电机组 66m 塔筒, 同时对优化后的方案进行了校核, 保证新设计塔筒满足强度、 振动要求; 采用 ANSYSW orkbench 中的多目标优化工具 Design Explorer/VT 结合结构优化理论, 对新设计 66m 风电机组塔筒中部连接法兰进行了优化, 根据实际要求建立优化分析模型,以满足强度要求且使用材料最少为优化目标,通过计算得到了满足设计目标的最优方案,相比原始方案, 优化后的法兰内表面和过渡圆角的应力分布更加均匀, 并且总质量比起原始方案减少了 780 kg, 优化效果显著。

风电机组塔筒;法兰;有限元;优化设计

0 引言

塔筒是风力发电机组的重要结构之一,主要用于支撑风轮和机舱,大型水平轴风电机组塔筒多为细长的圆锥状结构[1], 它既要有一定的高度,使风电机组能在理想的位置上运转,而且还要有足够的强度和刚度,以保证在恶劣环境中不会造成整机倾倒[2], 所以在塔筒的结构设计中找出一种既能满足空气动力学及强度的要求,还能简化工艺、使用最低成本的最优方案是十分必要的。目前在机械设计领域采用优化算法结合有限元分析理论,已经成为寻找工程结构和产品最优化设计方案的可靠方法[3]。 本文以 2MW 风电机组 76m 塔筒设计为基础, 采用有限元优化软件 ANSYS Workbench, 按照实际要求的优化目标, 重新设计了该风电机组 66m 塔筒, 给出了优化方案; 同时对优化后的方案进行了强度及振动校核,保证新设计塔筒满足强度、振动要求。

1 原始塔筒有限元分析

在进行优化分析之前, 首先对某型 2.0MW 风电机组 76m 塔筒进行整体静强度分析, 在建立有限元分析模型时,塔筒筒体按图纸尺寸建模并考虑焊缝和底部法兰,筒体上对门框和门洞进行建模, 门框和塔筒壁的关系为接触 (bonded) 关系,模型网格均为六面体网格, 总单元数为 109467个, 总节点数为 588781 个, 沿塔筒壁厚方向划分三层单元。

图1 整体静强度分析模型

有限元计算的整体模型如图1所示。模型中未考虑螺栓的影响,对塔筒顶端截面中心无质量点 加 载 FZ=-1693000N, FY=801700N, MX=-6276300.00N·m。 (所加载荷来源于偏航轴承处极限载荷, FZ, FY, MX分别取极限载荷中各工况下计算得到的最大值)。

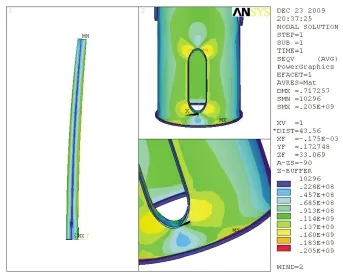

图2 塔筒强度分析结果

原始方案塔筒有限元分析得到的塔筒应力云图如图2 所示, 最大等效应力为 155MPa, 出现在塔筒门段上方焊缝处, 根据塔筒壁厚, δs取275MPa, 故计算得出的塔筒最大等效应力小于 δs,所以塔筒在此极限载荷下,整体静强度设计符合要求,原始方案塔筒是安全的,并且有相当的安全裕度。

2 塔筒整体优化方案

原始方案中 2MW 风电机组塔筒的实际高度为76m, 并且应力有相当的安全裕度。 由于实际施工建设中 76m 高的塔筒施工成本较高, 且高度由76m 降低为 66m 后风速降低仅大约 2.29%[4], 故综合经济性、塔筒安全性等方面的诸多因素,考虑采取将 76m 高的塔筒改良为 66m 塔筒的优化设计方案。

在保证风场特性不变的前提下, 将 76m 塔筒重新设计为 66m 塔筒的优点主要有: (1) 成本降低。 塔筒高度减小 10m 节省了一部分钢材, 塔筒从 4段结构调整为3段, 法兰接合面数目减少了一个, 焊缝数目也相应减少; (2) 施工难度大大降低。由于塔筒高度的降低,现场起吊安装难度都大大降低; (3) 塔筒安全性增强。 随着塔筒高度的减少,其受到的载荷减小,安全性增加。

2.1 新设计塔筒分段方案

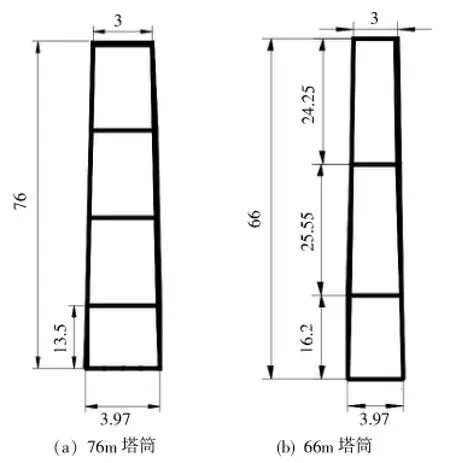

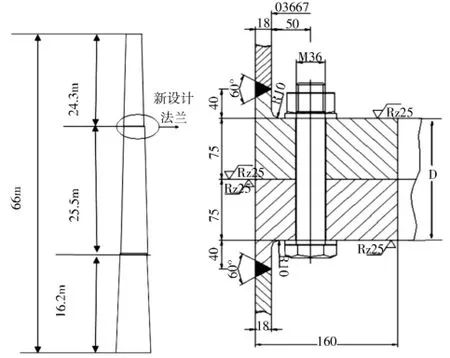

风电机组塔筒原高度为 76m, 有 5 个法兰接合面,塔筒共分为4段, 如图3所示。 现将其优化设计改造成高度为 66m, 有 4 个法兰接合面,塔筒共分为3段。因为塔筒顶部所连接的风电机组机舱尺寸并未发生改变,所以要求塔筒顶部法兰尺寸不变。同样,由于塔筒底部基座尺寸不变,其底部法兰尺寸也要求不变。

图3 76m 与 66m 塔筒方案比较

塔筒优化设计方案中塔筒壁厚沿高度变化设计方案与其外径沿高度变化设计方案方法类似,采用将 66m 塔筒中上段某一高度拟合为 76m 塔筒对应高度,然后取其塔筒壁厚的方法,高度拟合算法见公式 (1)。

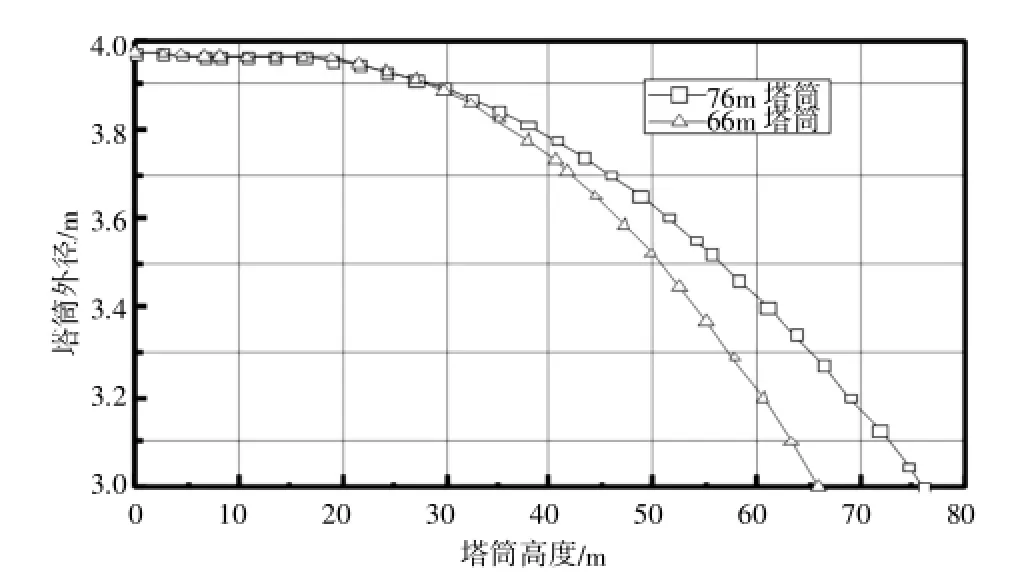

优化设计前 76m 塔筒外径沿高度变化曲线如图4 所示, 经过计算得到的两种方案下 66m 塔筒壁厚沿高度变化曲线及 76m 塔筒壁厚沿高度变化对比曲线如图5所示。

式中:

h1—66m 塔筒中上段某一高度相对于 76m 塔筒的高度;

h—66m 塔筒中上段某一高度。

图4 66m 塔筒与 76m 塔筒外径沿高度变化比较

图5 66m 塔筒与 76m 塔筒壁厚沿高度变化比较

2.2 优化后塔筒模型及计算结果

2.2.1 模态分析结果

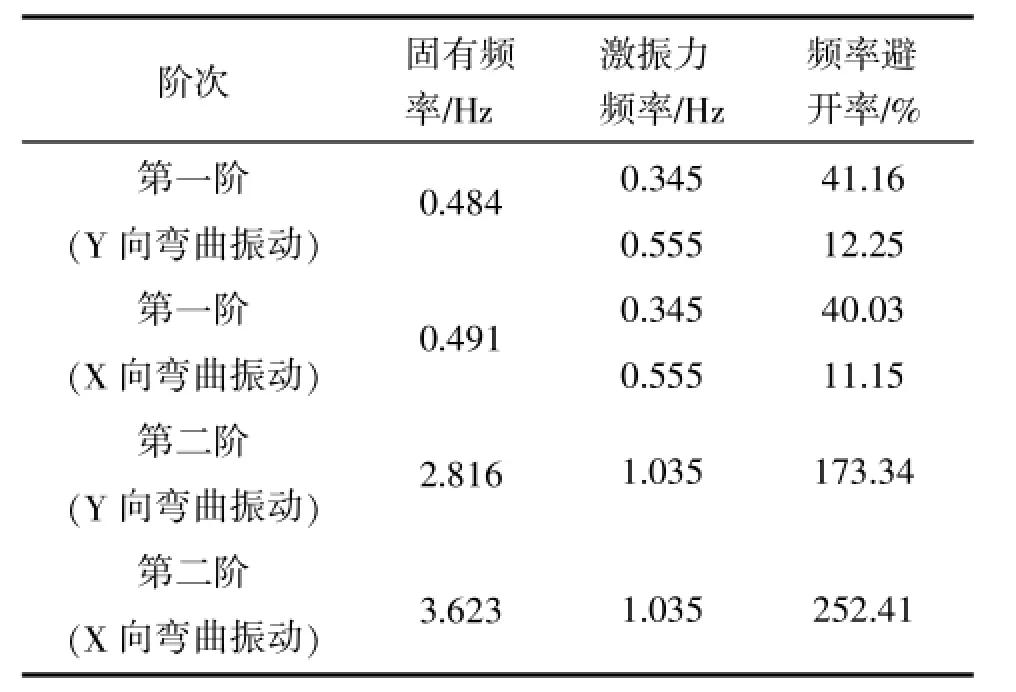

根据新设计方案建立有限元模型,进行模态计算,表1为主要的计算结果。

表1 新设计塔筒模态及避开率

发电机转速为 1047~1954r/min, 叶轮转速为11.1 ~20.7r/min, 所 以发电 机转 动频 率为 17.45 ~32.56Hz, 风轮转动 1P 频率为 0.185~0.345Hz, 3P频率为 0.555~1.035Hz。 计算得到的塔筒固有频率均满足避开 1P 和 3P 频率±10%的要求, 不会发生共振。

2.2.2 整体静强度

塔筒筒体按新设计图纸尺寸建立有限元模型并考虑壁厚发生变化处的焊缝。按照原始方案静强度计算方法对塔筒进行静强度计算。网格数量与原始方案分析时基本相同, 所加载荷与 76m 塔筒原始方案计算中完全相同,计算得到的最大等效应力为 205MPa, 出现在门框内侧, 如图6 所示。

图6 新设计塔筒静强度等效应力图/MPa

根据门框厚度, 材料屈服极限 δs取 295MPa;计 算得 到许 用应力 [δ]=268.18MPa, 安 全裕 度Msult为 0.308, 因此安全裕度大于零, 所以塔筒在极限载荷下,整体静强度设计符合要求。

通过上面的计算可以看出,以原有设计为基础,按照要求重新设计后的方案在整体塔筒模态、静强度方面满足要求,同时还对新设计方案屈曲、门段、疲劳等方面进行了详细计算,同样满足运行要求。新设计方案满足了在实际生产中的要求,通过对原有设计的调整和重新设计,塔筒的重量降低了 30t, 方便安装。

3 法兰结构优化

3.1 优化方法

塔筒连接法兰是风力发电机运行时另一个主要的受力部件,实际运行时由于风向的不稳定性,法兰承受的载荷是动态变化的,很容易受到破坏,因此,基于工程实际和未来降低成本的需要,本部分对新设计的 66m 塔筒中部连接法兰进行了优化,讨论了法兰的结构最优化设计方案。原始方案中中部连接法兰纵向截面尺寸如图7所示。螺栓型号为 M36, 螺栓沿法兰圆周均匀分布 94 个,螺栓预紧力 510kN。

图7 法兰平面设计图

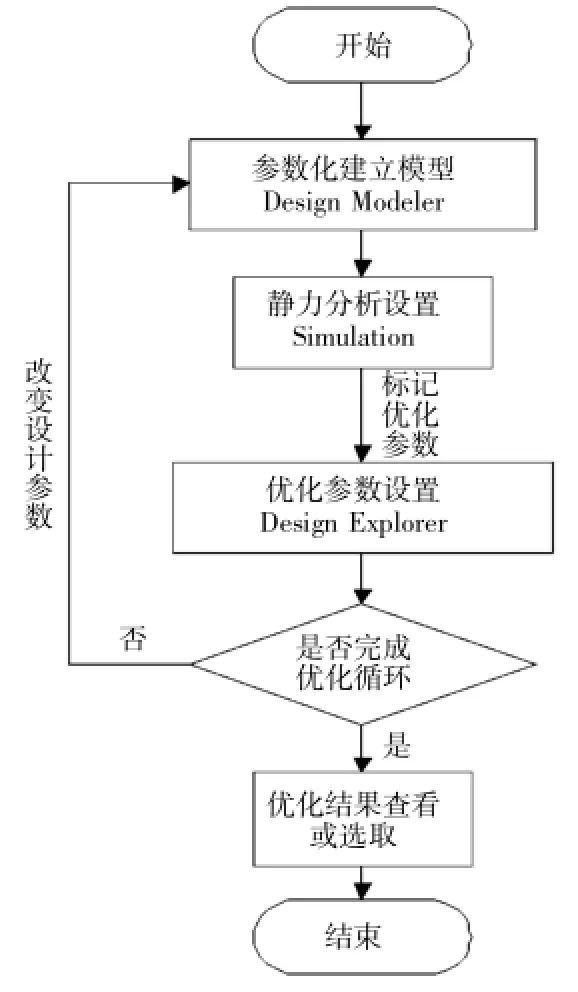

本文采用的有限元优化软件为 ANSYSWorkbench Environment (AWE), AWE 是 ANSYS 公司开发的新一代前后处理环境, 定位于一个 CAE 协同平台, 该环境提供了与 CAD 软件及设计流程高度的集成性, 并且集合了 ANSYS常用功能及很多优化算法, 使得产品开发设计能快速应用 CAE 技术进行分析以及优化设计,从而减少产品设计周期。 AWE中优化分析的基本过程如图8所示。

图8 优化分析基本流程

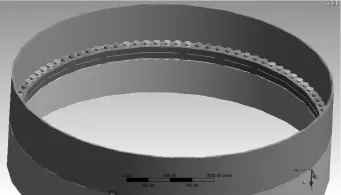

根据图8 的流程, 首先采用 Workbench 中的Design Molder 模块建模, 所建模型如图9 所示。在进行法兰优化的过程中,为保证设计方案的可行性和经济性,螺栓型号保持不变,壁厚由塔筒的整体静强度决定,本文只优化三个参数,即螺栓孔在法兰上面的布置位置 (由螺栓孔的中心直径即图9 中的 V4确定)、 法兰内圈直径 (即图9中的 D2尺寸) 和法兰厚度 (如图7 中 D 所示) 以及螺栓的安装及强度等有关,因为三个参数的变化会导致螺栓应力分布情况的变化,而从中选出我们可以接受的应力分布且材料使用最少最经济的参数组合即是本章讨论的最终目的。

图9 几何实体建模模型

3.2 有限元分析模型的建立

对塔筒底端全约束,同时对上下法兰之间以及螺栓和法兰之间考虑接触关系,网格模型如图10 所示。 在塔筒顶部平面加载 FXY=604.67kN, FZ= 1911.23kN, M=14551.915kN, 以分别模拟塔筒法兰所受到的水平载荷、顶部塔筒对法兰的压力以及法兰所受到的翻转力矩。在整个法兰有限元模型中选择法兰内圈面上节点应力作为关心的结果变量一, 如图11所示区域; 同时选择塔筒法兰过渡圆角面节点应力作为关心的结果变量二,如图12 所示。 在 Workbench 中须选中此两项以便能够传导到下一部分的优化模块,同时要达到法兰的用量最少和经济性,由于质量跟密度有关导致计算时间较长,而此模型密度基本相同,因此选择模型的体积作为优化目标参数。

图10 网格模型

图11 法兰内圈节点应力区域

图12 法兰塔筒过渡圆角应力区域

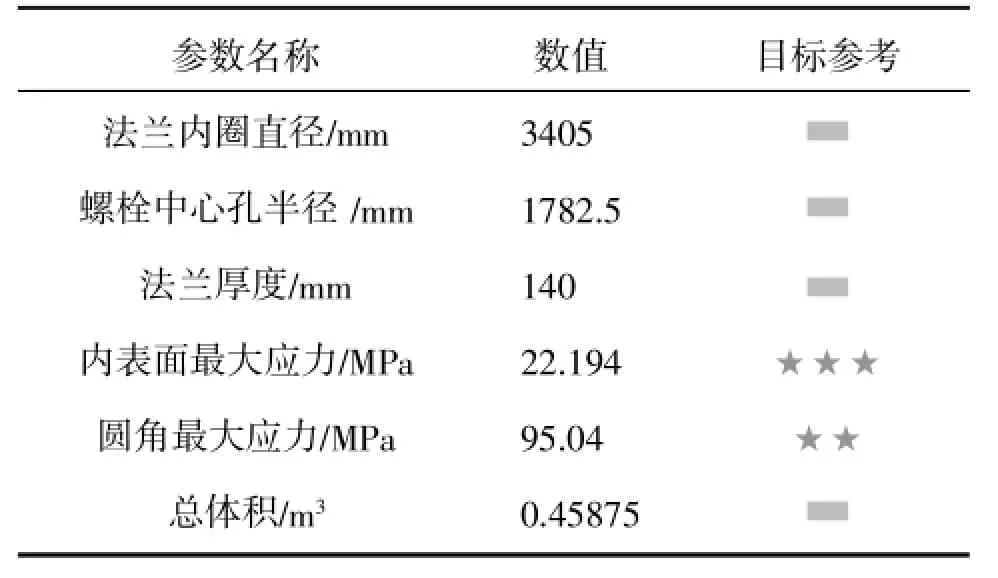

完成了输入参数的设定后, ANSYSWorkbench 中的 Design Explorer/VT 根据输入变量的多少自动选取若干个设计点进行优化计算,本文中设定共生成 15个设计点, 表2给出其中某个设计点的计算结果。

表2 某设计点的计算结果

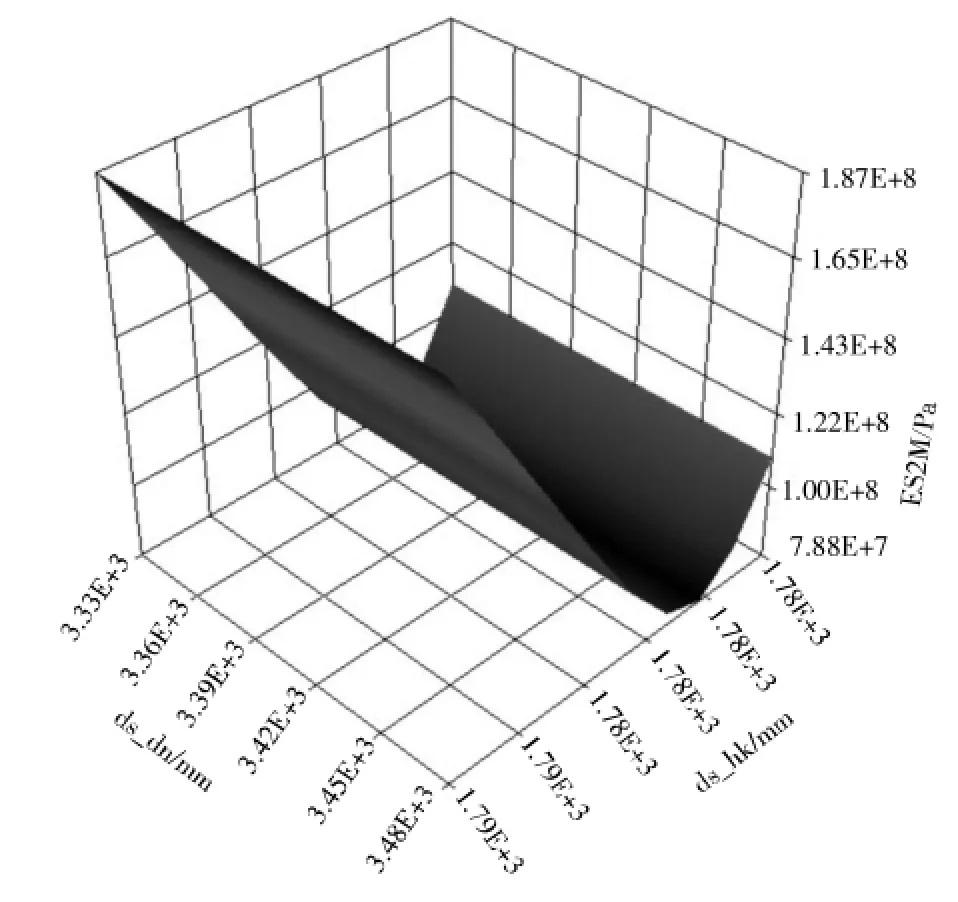

为了方便查看各设计参数的改变和所关心的目标参数的改变之间的函数关系,给出了各个设计参数与目标参数之间的关系图,其结果如图13~16 所示。

图13 内表面节点应力与内圈直径、 螺栓孔中心半径的关系

图14 过渡圆角应力与内圈直径、 螺栓孔中心半径的关系

图15 体积与内圈直径、法兰厚度的关系

图16 应力及体积随设计参数变化敏感度对比图

由以上分析知道,法兰内圈节点应力与螺栓孔中心半径和内圈直径相关度较高,而与法兰厚度相关度低。螺栓孔中心半径越小,法兰内圈直径越大,内圈节点应力越大,且在设计范围内,法兰内圈直径的相关度高于螺栓孔中心半径。因此在设计优化时,对于内圈节点应力应主要考虑螺栓孔中心半径和内圈直径进行调整,以选取合适参数。

由法兰圆角处应力可知主要与螺栓孔中心半径相关,中心孔半径越大,表示螺栓越靠近圆角,应力值越高。这和静强度计算较吻合,在静强度计算中螺栓圆角应力主要受螺栓预紧力的影响,而塔筒载荷情况对圆角应力影响很小,由此可知整个法兰的体积与螺栓孔的位置无关,而是由其他两个参数确定。

3.3 优化结果

在目标优化参数设定中,设置计算样本容量为 10000, 综合疲劳, 静强度等方面因素, 法兰内侧面节点应力不大于 65MPa, 圆角面应力不大于120MPa, 而最终目标函数设定为模型体积最小,以求达到最佳的经济性。通过对所有参数及其计算结果的综合, 计算出最合适 (总体积最小) 的两组推荐设计方案参数, 如表3中方案A、 方案B所示,以供优化参考。相比较原始方案,方案A和方案B内表面最大等效应力和过渡圆角的最大应力分配更加均匀,并且连接法兰总体积可以减小 0.1m3, 如果按照 7800kg/m3的密度来估算, 优化后的方案单个连接法兰可以省掉钢材 780kg, 优化效果显著。

表3 优化方案与原始方案比较

4 结论

本文结合强度、振动理论和塔筒改进要求,将原来 2MW 风电机组 76m 塔筒优化设计为 66m塔筒,并重新设计了法兰位置、螺栓分布、壁厚及外径分布等,完成了新的塔筒方案。并且对新的塔筒方案进行了整体静强度与振动等校核,保证其满足强度、振动等要求。

利用有限元理论结合优化算法对新设计塔筒的中部连接法兰进行了优化计算,通过有限元分析得知法兰内径对法兰内表面应力影响较大而对法兰圆角应力影响有限,螺栓位置是法兰圆角应力的决定性因素,并通过分析得到了在要求条件下的最佳两组法兰设计方案,优化后的最佳方案内表面最大等效应力和过渡圆角的最大应力分配更加均匀,单个连接法兰总质量比起原始方案减少了 780 kg, 优化效果显著。

[1] 王峰, 陈棋,余国城.大型风力发电机组塔架刚度的研究[J].新能源及工艺,2005,20 (6) :38-40

[2]Horvath G,Toth L.New methods in w ind turbine tow er design[J].W ind Engineering,2001,25(3):171-178

[3]Elkinton MR,Rogers AL,M cGowan JG.An investigation of w ind-shear models and experimental data trends for different terrains[J].W ind Engineering,2006,30(4): 341-350

[4] 张维智, 薛波. 大型水平轴风力机风能利用效率的估算探讨 [J].东方电气评论,2011,25 (98) :49-54

[5] 李华明.基于有限元法的风力发电机组塔架优化设计与分析 [D] .乌鲁木齐:新疆农业大学,2004

[6] 汤炜梁. 大型风力机塔筒安全可靠性研究 [D]. 西安:西安交通大学,2008

Optim ization Design Based on Finite Elem ent Method for W ind Turbine Tower and Flange

Hu Jialin, Liu Ping, Liao Hui

(Dongfang Turbine Co.,Ltd.Deyang Sichuan 618000)

Based on a 76m wind turbine tower,the tower structure was re-designed and optimized to 66m tower applying the shape and size optimization by using the software ANSYS.The 66m tower structure was verified to ensure that the new designed towermet the strength and vibration requirements.Combined with structural optim ization theory and the finite elementmethod,the new flange of 66m wind turbine tower was designed by Design Explorer/VT of ANSYSWorkbench.According to actual requirements,the optim ization analysis model was established,the goal of optim ization was meeting the strength requirements and using the least material.Compared with the original scheme,stress distributions of the flange's inner surface and transition fillet of the optimized scheme was more uniform,meanwhile the total mass was less 780 kg than the original scheme,the optimization effect was remarkable.

wind turbine tower,flange,finite elementmethod,optimization design

胡佳林 (1986-), 女, 陕西汉中人, 助理工程师, 从事风机研发工作。