卧式高压主汽阀碟与阀座间隙问题的分析与处理

孙 强 房贵明 袁连平 胡开吉 张桂明

(东方汽轮机有限公司, 四川 德阳, 618000)

卧式高压主汽阀碟与阀座间隙问题的分析与处理

孙 强 房贵明 袁连平 胡开吉 张桂明

(东方汽轮机有限公司, 四川 德阳, 618000)

文章针对现场装配过程中高压主汽调节阀阀碟与阀座存在间隙问题进行分析并提出处理方案,为以后处理或避免同类技术问题提供了借鉴和参考。

阀碟;阀座;间隙

1 前言

高压主汽阀是汽轮机进汽的总阀门。汽轮机正常运行时,主汽阀全开;汽轮机停机时,主汽阀关闭。其主要功能是,运行中汽轮机的任一遮断保护装置动作时,主汽阀应能快速关闭,实现停机。若其中的阀碟与阀座的接触面存在间隙,则会带来高温高压气体的泄漏,影响机组的停机动作,从而引发安全事故,因此阀碟和阀座的接触面要求很严格。为此,阀门模块首先在厂内进行总装,待满足接触面整圈接触后发往现场进行装配。在现场装配的过程中,阀门模块还需进行主蒸汽管道阀门水压试验来确认阀门接触的严密性。

2 问题阐述及分析

在某现场首台卧式高压主汽阀安装时水压试验的灌水过程中,左上高压主汽阀出现泄漏问题,经检测后发现其阀碟与阀座闭合不严。重新进行红丹粉接触检查, 发现仅有小半圈接触 (长约200mm, 其理论接触长度约为 1790mm)。 用塞尺进行测量, 发现其密封接合面最大间隙为 0.2mm。

阀门模块发往现场前,需对其接触面进行红丹粉检查,且保证接触合格。因此,其接触面的加工已符合要求。而阀门模块厂内总装与现场装配的主要区别为阀门的状态,其中厂内预装为竖直状态,现场装配为水平状态,在重力的作用下会导致一定量的变形及错位,此可能为出现间隙的主要原因之一。

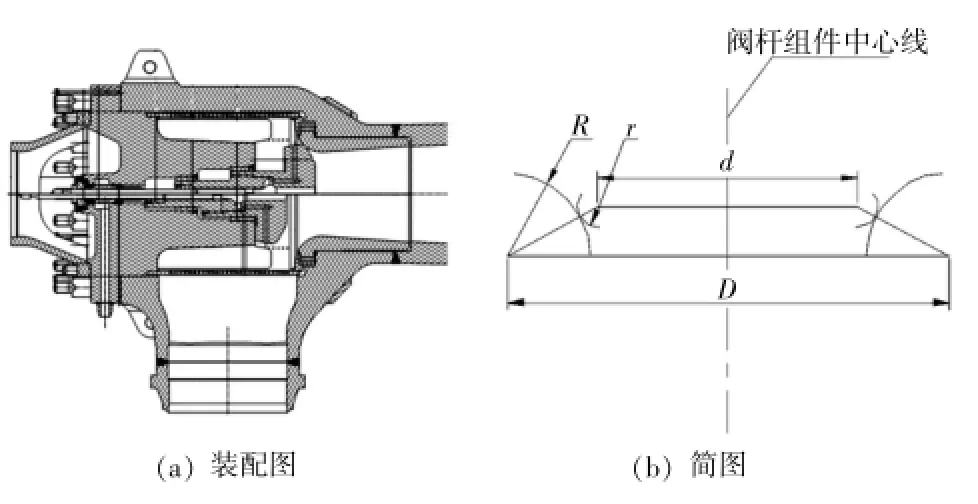

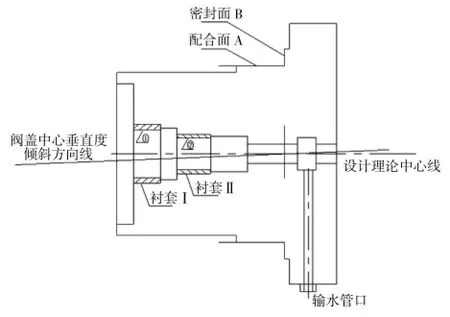

高压主汽阀零部件较多,各零部件的变形及加工超差均有可能带来间隙的超差,这样分析起来便较为复杂。于是分析其接触面结构,将高压主汽阀结构进行简化。其装配图及简图如图1所示。 其中, 阀座圆弧面圆心距离 D=850mm, 阀碟圆弧面圆心距离 d=500mm, 阀座圆弧面半径 R= 160mm, 阀碟圆弧面半径 r=40mm。

图1 高压主汽阀装配图及简图

图2 偏移和旋转偏差时阀门装配简图

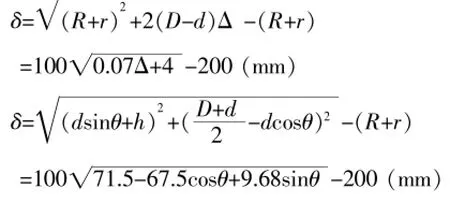

分析其结构简图可以发现,偏移和旋转的出现均会造成间隙的出现 (见图2)。 其中发生偏移和旋转时,间隙量的理论计算公式为:

其中,当 Δ和θ极小时, 其计算公式可以简化为 δ=1.75Δ, δ=242θ。

由此得出, 随Δ 和θ的变大, 间隙量δ会不断变大, 因此应严格控制其偏移量Δ和旋转量θ。经过对阀门结构及装配要求的分析,影响接触间隙的因素主要有以下几点:

(1) 主汽阀壳上阀盖安装密封面与阀座中心线垂直度;

(2) 主汽阀碟阀杆组件和阀盖的安装配合间隙;

(3) 主汽阀盖安装密封面与主汽阀碟阀杆组件中心线垂直度;

(4) 阀盖和阀碟阀杆组件与主汽阀壳和阀座组件同轴度;

(5) 主汽阀壳的阀盖安装孔与阀座中心线垂直度;

(6) 主汽阀盖错位量。

2.1 不同因素的测量及其对间隙量的影响

下面对上述可能出现的原因进行具体测量及分析,并将变化转换到图2平面上,以便对间隙量进行简单的预估。

2.1.1 主汽阀壳的阀盖安装密封面与主汽阀座中心

线垂直度

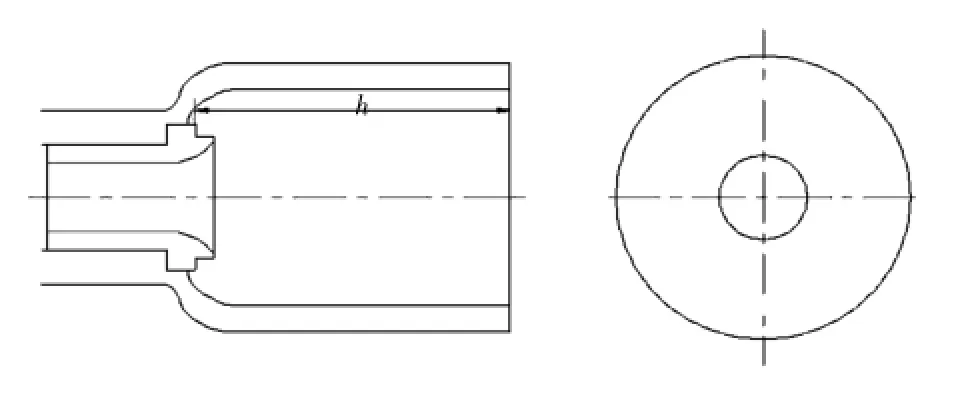

现场装配中,使用内径千分尺圆周均向测量主汽阀壳的阀盖安装密封面与主汽阀座之间安装距离尺寸 h (见图3)。 通过 h 值的计算, 得出垂直度值。

图3 阀壳阀座测量图

将其转换到图2 所示平面上, 则 Δ=Hθ-dθ/2;θ=θ。

2.1.2 主汽阀碟阀杆组件和阀盖安装配合间隙

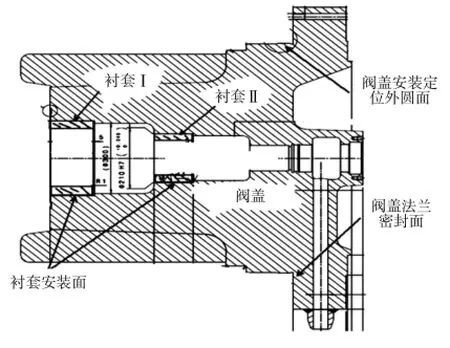

图4 阀盖安装配合简图

主汽阀碟阀杆组件和阀盖间的安装配合存在多处间隙 (见图4)。 分别用内、 外径千分尺测量阀盖阀壳配合尺寸及阀盖两处衬套Ⅰ、Ⅱ与主汽阀碟配合尺寸, 实测孔/轴配合尺寸, 从而计算出间隙量。

由于间隙的存在,阀杆组件在一定范围内晃动变形,从而弥补加工误差所带来的偏移。若间隙值较小,则无法通过调整满足整圈接触的要求,从而遗留一定量的间隙。

2.1.3 主汽阀盖安装密封面与主汽阀碟阀杆组件中

心线垂直度

将主汽阀盖放在精密数控立车上检测阀盖安装密封面与两处安装衬套Ⅰ和衬套Ⅱ中心线的垂直度 (见图5)。

图5 阀盖与衬套内孔同轴度、垂直度

将其转换到图2 所示平面上, 则 Δ=Hθ-dθ/2;θ=θ。

2.1.4 阀盖和阀碟阀杆组件与主汽阀壳和阀座组件

同轴度

在精密数控立车上,按图5中阀盖配合安装外圆 “配合面 A” 找正阀盖, 跳动均在 0.02mm 范围内。然后分别用百分表测量图中衬套Ⅰ的内孔①、 衬套Ⅱ的内孔②跳动量和垂直度 (见图6和图7)。

图6 立车上实测阀盖形位公差

图7 测量衬套内孔跳动

2.1.5 主汽阀壳的阀盖安装孔与主汽阀座安装孔同轴度

图8 阀壳阀座偏心示意图

主汽阀壳安装孔与主汽阀座的同轴度测量见图8, 由于装配后测量设备无法准确定位, 只能查询加工数据进行分析计算。将偏心量转换到图2所示平面上, 则 Δ=φ。

2.1.6 主汽阀盖错位量

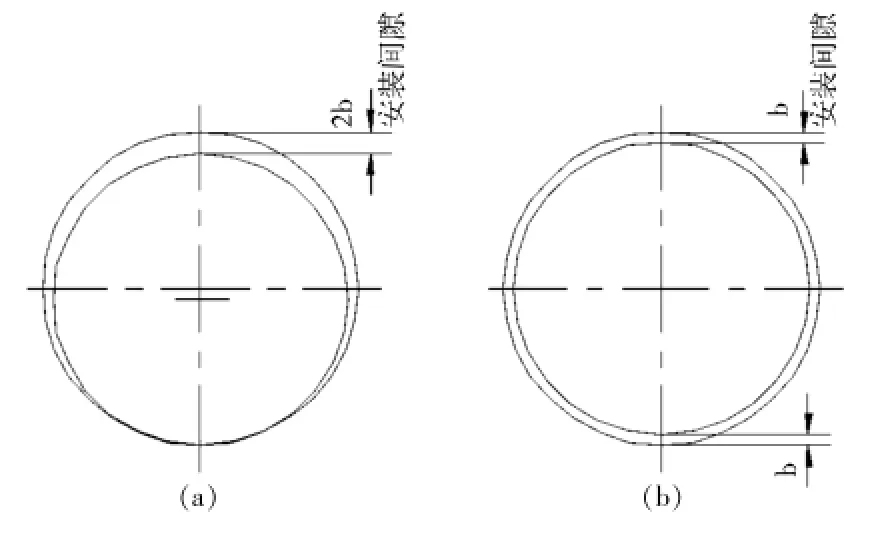

现场装配时,主汽阀盖在水平状态下进行装配。这就导致阀盖在自重的作用下会向阀壳内孔下侧偏移,从而造成阀盖与阀壳中心出现偏差(见图9)。 将错位量转换到图2 所示平面上, 则Δ=b。 为避免错位量的出现, 复装时, 在阀盖装进阀壳后应继续使用吊车向上承力吊住,使阀盖与阀壳四周的间隙均等,避免造成阀盖中心与阀壳中心偏差, 见图9 (a)。

图9 旋转 45°易带来的间隙差异

2.1.7 其他因素

除以上因素外,阀杆的挠度变形,阀碟、阀座球心的加工偏差等都会带来结构的变化,均会对阀碟和阀座的接触带来一定的影响。但由于其测量及分析存在一定难度,在这里先不进行讨论。

2.2 整体分析

考虑到Δ和θ均在极小的范围内进行变动,因此可用 δ=1.75Δ+0.242⊥来初步进行间隙的分析。且多种因素的存在均会对阀碟与阀座间的接触产生影响。由于零件均存在一定的设计公差,加工偏差若都趋于一个方向,零件均是合格的,但装配在一起后,若偏差得到累积,则会带来较大的间隙。因此,在安装时,需采用修配法进行解决。

2.3 测量结果及分析

对以上不同因素进行测量及核对,衬套Ⅰ、Ⅱ处存在 0.16~0.22mm 垂直度的偏差, 此可能为造成间隙出现的原因之一。且通过理论计算得出,此垂直度偏差有可能带来 0.2mm 间隙量的出现。

3 解决方案

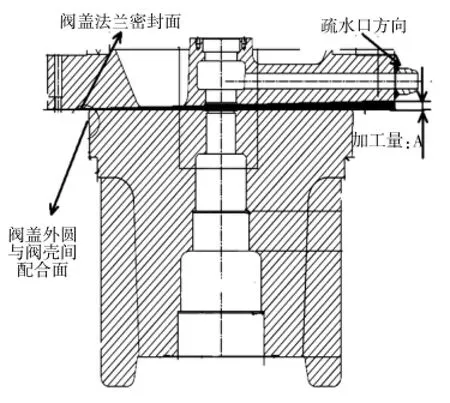

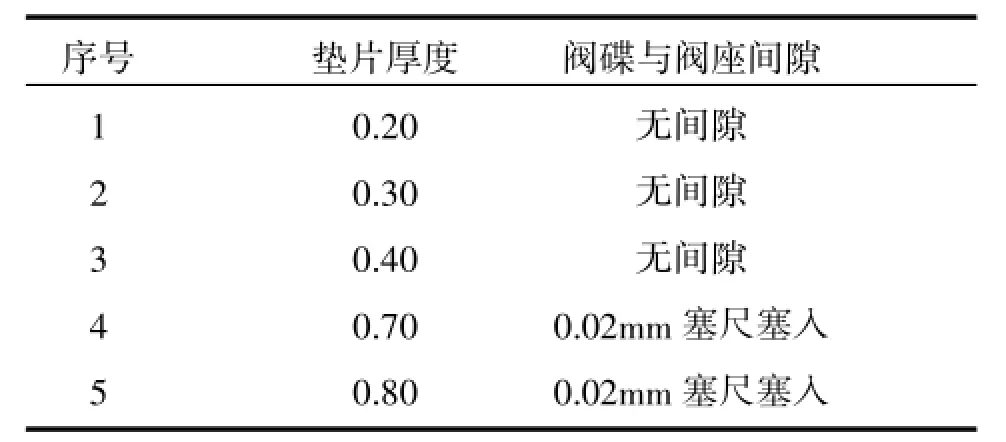

通过以上分析,可提出衬套Ⅰ、Ⅱ垂直度偏差的修正方案及装配注意事项。为了证实分析的正确性,实际装配过程中,采用在阀盖密封面加垫片调整阀盖密封面与主汽阀座的垂直度方法,直到阀碟与阀座密封面接触合格为止。然后按加垫片厚度和方位确定了阀盖修配量 (见图10)。 其调整过程见表1。

图10 阀盖加工位置

表1 阀碟与阀座接触调整过程记录表

从表1 可以发现, 垫片厚度为 0.2mm、 0.3mm和 0.4mm 时, 阀碟与阀座间均无间隙。 但考虑到一定的加工余量, 其返修方案确定为: 按图10返修阀盖密封面, 加工量 A 为 0.3mm, 粗糙度保证R0.8。 返修后, 重新进行试装, 对阀碟与阀座密封面进行间隙及接触检查, 检查结果为: 0.02mm塞尺不入,红丹粉整圈接触,无断线。重新进行主蒸汽管道阀门水压试验,未出现泄漏情况。

4 结论

影响高压主汽阀碟与阀座间的接触有多种因素,包括零部件加工、装配偏差以及设计形位公差累积等。通过上述分析,提出通过配加工主汽阀盖安装法兰密封面的方法来解决。此外,考虑到水平装配与竖直装配的差异,在厂内装配后还需进行水平状态的接触检查。要保证主汽阀现场质量与进度,厂内装配十分必要,通过厂内的加工及装配质量控制,避免在现场发生类似情况。

Analysis and Processing for the Clearance between Valve Disc and Valve Seat of Horizontal Type HP MSV

Sun Qiang, Fang Guiming, Yuan Lianping, Hu Kaiji, Zhang Guiming

(Dongfang Turbine Co.,Ltd.Deyang Sichuan 618000)

The papermade an analysis for the clearance between valve disc and valve seat of HPMSV during the turbine assembly in power plant,and proposed treatment schemes for the clearance.The paper provided some references to dealw ith or avoid such technical problem s.

valve disc,valve seat,clearance

孙强 (1988-), 男, 助理工程师, 2010 年毕业于清华大学机械工程及自动化专业, 现从事汽轮机制造工艺研究工作。