基于UG的风电叶片三维建模研究

曾明伍 赵 萍 钟贤和

(东方汽轮机有限公司, 四川 德阳, 618000)

基于UG的风电叶片三维建模研究

曾明伍 赵 萍 钟贤和

(东方汽轮机有限公司, 四川 德阳, 618000)

作为叶片三维CFD分析、 叶片结构设计和叶片模具设计的基础, 必须建立叶片的三维模型。 文章提出了风电叶片的一种三维建模方法, 首先介绍了如何合理选取翼型和设计后缘型线, 利用 Excel软件将翼型坐标点变换为叶片各个截面的三维空间坐标,最后运用UG强大的三维曲面建模功能建立叶片几何外形的复杂曲面。该方法缩短了建模周期,提高了叶片三维模型的准确度,为更好地进行叶片结构分析等后续工作打下良好的基础。文章最后还简单介绍了基于叶片三维模型的初步结构设计,为叶片结构设计和工艺设计人员提供帮助。

风电叶片;翼型;三维建模;UG

0 引言

叶片是风力机中最重要的部件,其良好的性能是保证风力机稳定运行的关键。风力机叶片设计主要分为气动设计和结构设计,气动设计的任务是设计出叶片的主要几何参数,保证叶片有良好的气动性能, 如果要对叶片进行三维 CFD 分析,就必须建立叶片三维模型;结构设计的任务是设计出叶片的详细内部结构,并进行结构分析,保证叶片的结构具有良好的力学性能,满足强度、刚度、稳定性等要求,而结构设计的前提是必须建立叶片的三维模型。另外由于风电叶片属于中空壳体结构,需要在模具上分别制作上下两半壳体,必须建立叶片的三维模型才能进行叶片母模和模具设计。因此,建立叶片三维模型是叶片设计中不可或缺的重要组成部分,本文中叶片的三维模型指叶片几何外形的三维模型。

1 叶片的主要参数

根据叶片的气动分析结果,可以得到叶片的主要参数,包括弦长、扭角、相对厚度、变桨轴位置以及预弯等 (见表1)。

表1 某叶片的主要参数

2 获取原始翼型坐标

2.1 翼型的选取

风电叶片的几何外形基于一定的翼型族进行设计,通常选取同一系列翼型族中相对厚度为18%、 21%、 25%、 30%、 35%、 40%的 6 个翼型作为叶片几何外形设计的原始翼型,叶根段采用相对厚度为 100%的圆柱, 通过线性插值得到各原始翼型之间的截面数据。 但是由于 40%厚度截面与叶根圆柱段一般相距 10m 以上, 二者插值后得到的截面后缘为圆弧,外形不美观。因此,增加相对厚度为 60%和 80%的 2 个原始翼型, 这样能减小翼型段与叶根圆柱段的过渡距离,从而保证叶根段后缘更好地光滑过渡。

2.2 翼型后缘加厚

理论的原始翼型后缘一般为一个尖点,为了满足叶片的强度和工艺要求,必须将原始翼型后缘加厚, 如图1 所示。 一般对后缘 1/3 弦长段进行加厚处理,加厚区域的型线必须保证与原非加厚区域型线光滑过渡。 可以将加厚量的 30%放在吸力侧, 70%放在压力侧, 也可以两边平分, 一般选用后者。

图1 翼型加厚示意图

2.3 后缘型线处理

2.3.1 传统处理方法

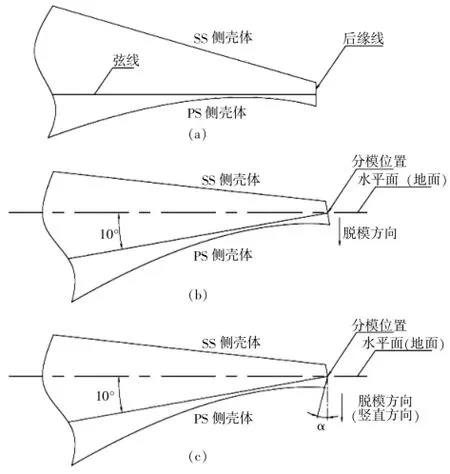

图2 后缘型线传统处理方法

由于叶片三维模型要用于后期的母模和模具设计,因此设计出的原始翼型型线必须考虑有利于后期的模具设计,其中主要就是对原始翼型后缘型线的处理。传统的翼型后缘型线处理方法,后缘线与弦线垂直, 见图2 (a), 弦线水平时后缘线位于竖直方向。 但是叶片各个截面一般有 0~15°左右不等的扭角, 假定扭角为 10°, 那么后缘线与竖直方向 (脱模方向) 就有 10°的夹角, 见图2(b), 此时 PS 侧壳体在模具上无法沿图示的脱模方向脱模。 必须将分模后的PS侧后缘线进行二次处理, 旋转一定的角度, 见图2 (c), 保证图中的α 角大于 0°, PS 侧壳体才能顺利脱模。 由于根据原始翼型生成的截面 (见 3.1 节), 一般有 50 个以上,对每个截面进行处理工作量相当大;就算是对选取的8个原始翼型进行处理,但是后缘线会增加为2段,由于叶片是扭曲的,依然会增大后期计算各截面坐标的难度。

2.3.2 新方法

本文提出一种新的后缘线处理方法,让后缘线与两侧壳体截面型线基本垂直,弦线与后缘线的中点相交 (见图3), 这样在弦线水平无扭角状态时, 后缘线与竖直方向有一定的夹角 α。 如果该截面的扭角为 β, 见图3 (b), 分模位置为后缘线与 SS侧型线的交点, 后缘线与竖直方向的夹角为 α-β, 只要保证该夹角大于 0, 叶片就能沿图示方向脱模,该方法也避免了对根据原始翼型得到的各截面进行二次处理,节约了时间。选取原始翼型的α角时,根据叶片的相对厚度分布和扭角分布即可确定α角,保证α角大于该翼型所在截面位置的扭角β。

图3 后缘型线处理新方法

2.4 获取翼型坐标

翼型的后缘型线处理好以后,就可以得到完整的翼型几何型线。以弦线为X轴,弦线的前缘点为坐标原点, Y 轴指向SS侧, 建立坐标系, 见图4。

图4 翼型几何外形坐标

翼型的 SS 侧和 PS 侧型线一般都 50 个点左右,前缘和后缘较密,中间部分稀疏,按一定的分布规律划分 X 坐标, 见表2 某相对厚度 80%翼型的坐标点。根据X坐标就可以获取型线上对应点的Y坐标,在计算翼型坐标时,假定弦长为1000, 注意 PS 和 SS 侧型线的后缘终点 X 坐标不同。将数据点导入UG软件中,对生成的翼型曲线进行曲率分析,保证型线光顺。

表2 某相对厚度 80%翼型的坐标

3 计算各截面坐标

3.1 插值计算各截面的原始坐标

为了保证叶片三维模型的质量,一般叶根和叶尖段截面数较密, 间距最好不大于 0.5m, 叶中段可以让截面数适当减少,但是间距最好不大于1m, 总的截面数一般不少于 50。 根据前面获取的8个原始翼型的坐标数据以及表1中叶片的相对厚度分布,就可以线性插值得到叶片各个截面的原始坐标,此时各截面相对坐标系的位置依然如图4所示。

3.2 根据弦长放大坐标

根据叶片弦长分布,将各截面的坐标放大,即将各截面弦线的X、Y坐标均乘以弦长得到新的型线坐标, 见图5。

图5 根据弦长放大坐标

3.3 根据变桨轴位置移动坐标

根据叶片桨距轴位置分布,将各截面的变桨轴位置移到坐标系的原点位置,即保持Y坐标不变, 移动X坐标, 见图6。

图6 根据桨距轴位置移动坐标

3.4 根据扭角旋转坐标

根据叶片的扭角分布,利用坐标旋转公式(1)计算得到新的截面坐标, 其中 α 为扭角, (x, y)坐标为得到的新坐标点, 见图7。

图7 根据扭角旋转坐标

3.5 根据预弯值移动坐标

根据叶片的预弯值分布,沿着Y轴移动变桨轴位置点,移动距离等于预弯值,即保持X坐标不变, 移动Y坐标, 见图8。

图8 根据预弯值移动坐标

4 建立叶片三维模型

4.1 各截面型线的绘制

以各截面的位置为Z坐标,和上节得到的各截面 (X, Y) 坐标一起便得到各截面的三维空间坐标 (X, Y, Z), 利用坐标数据建立每个截面的dat文件, 并将其导入 UG 中, 得到各截面的样条曲线, 见图9 (a)。 对每个截面型线进行曲率分析,如果型线不光顺,重新修改原始翼型的数据点或修改叶片的主要参数分布,直到曲线光顺。

4.2 建立叶片三维模型

通过UG曲线组命令和前面得到的各截面型线即可混合生成叶片的三维模型。由于叶片的几何外形为复杂曲面,除了对各截面型线进行曲率分析外,还要单独为整个曲面进行检查,本文利用 UG 中的 “曲率梳” 和 “光影分析” 工具对曲面进行分析检查, 见图9 (b), 确保叶片的型面沿叶片展向和弦线方向均光滑。特别注意过渡大的叶根和叶尖区域,如果这些区域有不光顺的地方,可以对曲面进行修复, 必要时要重复第 2、 3节中所述步骤,重新计算各截面的坐标点生成叶片的三维模型,直到叶片三维模型光顺为止。

图9 各截面型线

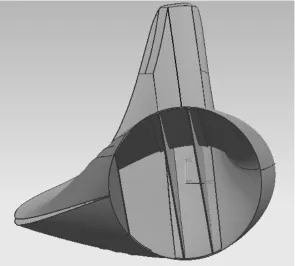

4.3 初步结构设计

叶片三维模型得到后,即可以设计出母模和模具型面,在模具型面上进行初步结构设计,建立叶片主要结构部件如主梁帽、大梁等的简化模型, 见图10。 从简化三维模型中, 可轻松测量主梁帽、大梁等部件的定位尺寸,用于后续叶片结构设计和叶片工艺设计。

在模具型面上还可以根据叶片铺层结构的厚度, 建立各种铺层结构如后缘UD、 蒙皮、 夹芯等的厚度等效模型,保证叶片两半壳体合模后不会发生几何干涉,为叶片工艺设计提供参考。比如建立后缘UD的厚度等效模型,可以根据每个截面的后缘厚度,得到后缘UD离后缘的距离以及层数,以及计算粘接宽度;根据建立叶尖区域蒙皮、夹芯的等效模型,可以计算出主梁帽、大梁、后缘 UD等沿叶片展向的终止位以及叶尖防雷部件安装定位尺寸。

图10 主梁帽、 大梁等的简化三维模型

5 结语

叶片三维建模在叶片设计有着极其重要的地位,本文详细介绍了叶片的三维建模过程。首先选定8个原始翼型并对翼型后缘加厚,提出了一种后缘型线处理的新方法,更有利于后期的模具设计和叶片结构设计。最后根据得到的翼型坐标点和叶片的主要参数分布计算叶片各截面坐标,利用UG软件的曲面建模功能建立叶片的三维模型。本文采用的方法成本低、简单易学、通用性强, 其中所有步骤中坐标点的求取均可在 Excel软件中实现,大大缩短了叶片三维建模周期,为叶片三维CFD 分析和叶片结构分析打下良好基础。

文章最后还介绍了基于叶片三维模型的初步结构设计,建立铺层结构的简化厚度等效模型,可轻松测得叶片各组件的外形和定位尺寸,为叶片结构设计和工艺设计提供依据,从而提高了工作效率。

[1] 槐 创锋, 等.UG NX 7.0 机 械 设 计 从 入 门 到 精 通 [M].北京: 机械工业出版社,2010

[2] 武鑫,等.风能技术[M].北京:科学出版社,2007

Study on 3D-m odeling forW ind Turbine Blade Based on UG

Zeng Mingwu,Zhao Ping,Zhong Xianhe

(Dongfang Turbine Co.,Ltd.Deyang Sichuan 618000)

As the basis of 3D-CFD blade analysis,blade structure design and blademold design,the 3D-model of blademust be established.This paper propounds amethod of 3D-modeling for blade,firstly introduces how to choose the airfoil and design trailing edge profile reasonably,then uses excel software to transform the coordinate of airfoil into the 3D space coordinate,finally establishes the complex surface of blade geometry by using 3D surfacemodeling function of UG.Thismethod can shorten the cycle ofmodeling,improve the blade 3D model accuracy,and lay a good foundation for the blade structure analysis and so on.At last, this paper simp ly introduces the prelim inary structure design based on the blade 3D model,provides help for the blade design and process designers.

wind turbine blade,airfoil,3D-modeling,UG

曾明伍 (1983-), 男, 工程师, 2006 年毕业于西安交通大学飞行器制造工程专业, 主要从事风电叶片的设计工作。