烧结型NdFeB 永磁体表面有机纳米复合膜的制备及性能

刘 秦 康志新 方 刚

(华南理工大学机械与汽车工程学院,国家金属材料近净成形工程技术研究中心,广州510640)

1 引言

近年来,自组装分子膜(SAMs)因热稳定性好、制备方法简单、与基体结合力强,可以通过控制合成有机物的官能团来实现特定的物理化学特性等优点,引起了国内外学者的广泛关注.1-3SAMs在金属防腐蚀,4,5改变固体表面浸润性,6,7提高微机电系统(MEMS)等摩擦学性能方面有着较好的应用前景.1,8,9然而,SAMs薄膜厚度太薄,不能长期在腐蚀环境和摩擦条件下有效的使用.

基于电化学原理的有机镀膜技术是一种赋予了金属材料表面多功能化和高性能的表面改性方法.10,11如铜表面超疏水薄膜的制备、12镁合金表面摩擦系数的降低、13金属耐腐蚀性能的提高14等.有机镀膜技术目前主要应用于铸造合金或变形合金表面,尚未有有机镀膜技术用于烧结型粉末冶金材料表面改性的报道.

现代电子工业要求机电设备向着集成化、轻量化和智能化的趋势发展,15在这种趋势下产生的微机电系统在机械电子、化学、信息通讯及生物学等领域有着极大的发展潜力.16,17NdFeB磁性材料因其优良的磁学性能(高磁通量、高矫顽力、高磁能积)能够改善微机电器件普遍能量偏低的缺点而备受青睐.18,19然而,在微机电系统中存在着微型器件由于尺寸的减小,其表面积与体积比增大导致表面效应的增强,表面黏附、摩擦磨损等摩擦学问题突出,20,21严重影响了微机电系统的稳定性和可靠性.如磁性存储系统是计算机硬盘存储功能的核心,其高转速的工作状态对其耐磨性是一个巨大的挑战,Bhushan17提出了在磁存储系统表面构建一层3-10 nm的类金刚石(DLC)薄膜增强其抗磨损性能.

如采用有机纳米薄膜对磁性材料表面进行修饰,不会对材料表面外观及本身磁学性能造成影响,且能够一定程度上提高抗磨减磨性能.本文通过自主研究开发的三嗪硫醇类有机化合物,将自组装分子膜技术与有机镀膜技术结合起来,首次在烧结型NdFeB永磁材料表面制备了自组装-有机镀膜纳米复合薄膜,通过对复合膜的形成机理和表面性能的表征,及摩擦系数与磨损寿命的测试,以期为解决MEMS中摩擦磨损问题提供一种新方法.

2 实验部分

2.1 实验材料

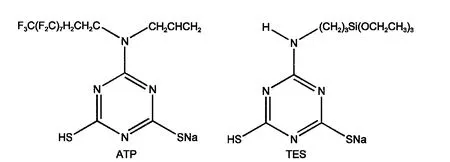

未充磁的烧结型NdFeB永磁体(Fe-30.5%Nd-0.5%Dy-0.4%Al-1%B(均为质量分数)),尺寸:50 mm×30 mm×4 mm.实验用的有机化合物单体为自主设计合成的含氟取代基的三嗪硫醇类化合物钠盐(简称ATP,下同)和三嗪硫醇三乙基硅烷类有机物钠盐(简称TES,下同).其结构式如图1所示.实验过程中使用的试剂有:无水碳酸钠(分析纯,天津市红岩化学试剂厂)、磷酸钠(分析纯,广州化学试剂厂)、硅酸钠(分析纯,天津市福晨化学试剂厂)、乙醇(分析纯,国药集团化学试剂有限公司)、丙酮(分析纯,广州化学试剂厂)、二碘甲烷(纯度99%,Alfa Aesar(天津)化学有限公司),蒸馏水为实验室自制.试样使用前先用砂纸打磨至2000#后抛光至镜面,然后在丙酮中超声清洗5 min,达到除油除污的目的,取出后立即用蒸馏水、乙醇依次清洗,再使用吹风机冷风吹干.

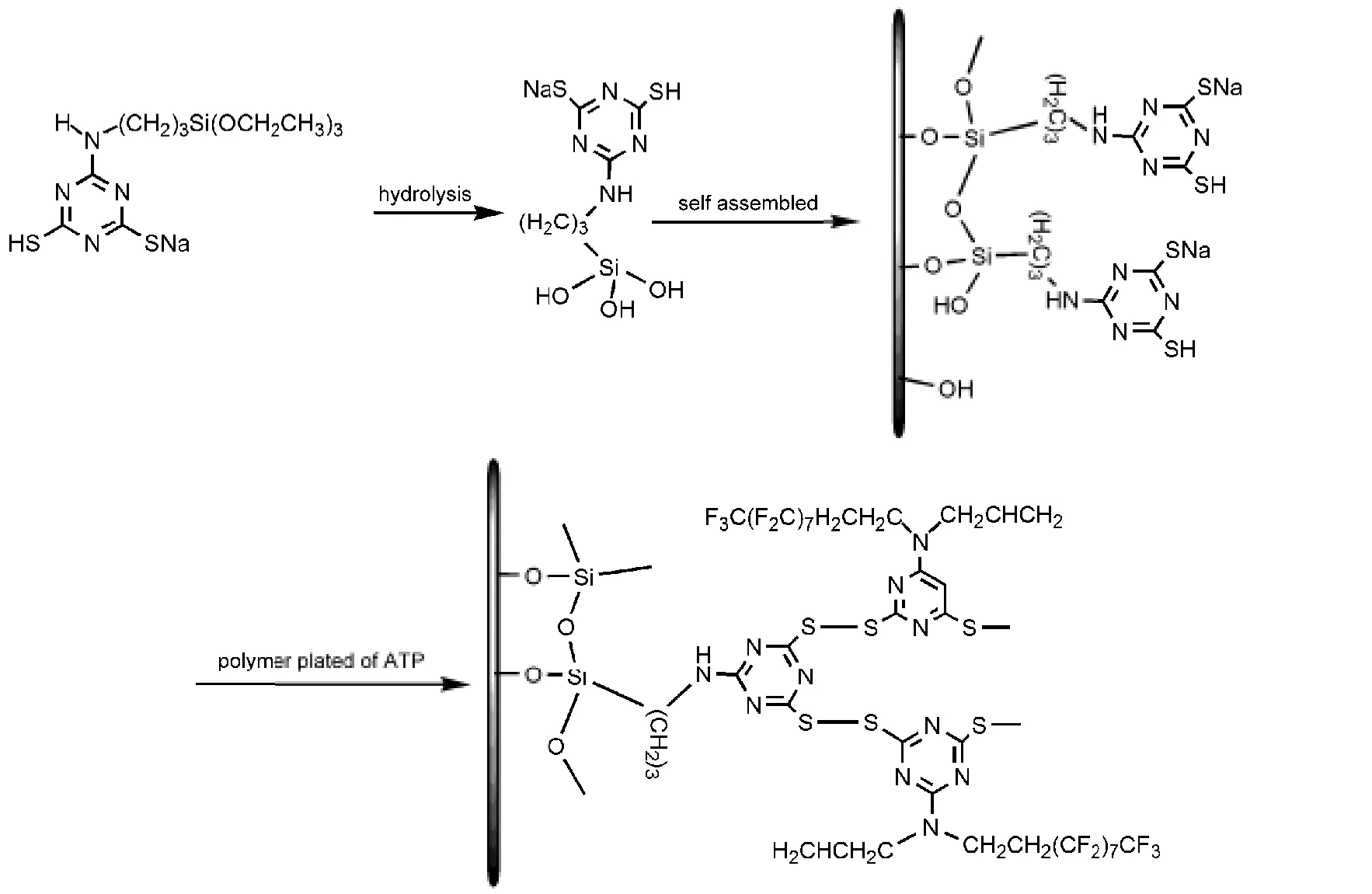

图1 ATP和TES有机单体的结构Fig.1 Structures of ATPand TES organic monomers

2.2 自组装分子膜的制备

将TES有机物溶于乙醇和水的混合溶剂(VEtOH:VH2O=9:1)配成浓度为 3 mmol·L-1的硅烷溶液.在35°C下静置3 d,使其完全水解为有机硅醇.45-55 °C 条件下,采用 Na3PO4、Na2CO3、Na2SiO3·9H2O弱碱性溶液对已清洗的NdFeB基体处理5 min,使表面羟基化.蒸馏水、乙醇清洗,立即冷风吹干后浸入硅烷溶液,室温下浸泡30 min后取出.清洗吹干后将试样置于烘箱中70°C下保温1 h,即得到TES自组装分子膜试样,所制备的薄膜称为TES-SAMs.

2.3 自组装-有机镀膜复合膜的制备

采用三电极体系进行复合膜的制备,工作电极为制备好的TES-SAMs试样,辅助电极为经过清洗的不锈钢片(SUS304),尺寸为50 mm×30 mm×0.1 mm,参比电极为饱和甘汞电极(简称SCE,下同).电解溶液为含有1 mmol·L-1ATP和 0.1 mol·L-1Na2CO3的水溶液,Na2CO3为支持电解质.采用电化学工作站(IM6ex,Zahner,德国),通过循环伏安法3次循环对TES-SAMs试样表面进行有机镀膜,实验温度为(20±2)°C,初始扫描电位为开路电位(vs SCE,下同),电压终止电位为1.5 V,扫描速率为20 mV·s-1.薄膜制备完成取出清洗吹干后将试样置于烘箱中70°C下保温1 h,即得到复合薄膜,所制备的薄膜称为TES-ATP复合膜.

2.4 薄膜的表征

利用视频光学接触角测量仪(OCA35,Dataphysics,德国)采用座滴法测量蒸馏水和二碘甲烷在试样表面的接触角,并使用OWRK方法计算出试样的表面自由能,每个试样测试3个点取平均值,所用蒸馏水滴和二碘甲烷的体积均为1 μL.通过椭圆偏振光谱仪(UVISEL-NIR-FGMS,Horiba Jobin Yvon,法国)对薄膜厚度进行测量,偏振光入射角度为70°,波长为450 nm.采用XPS(Axis Ultra,Kratos,英国)表征试样表面典型元素的化学状态,选用Mg Kα为激发源,以污染碳的C 1s结合能284.6 eV作为内标.利用FT-IR(IR-Prestige-21,Shimadzu,日本)反射方法(VeeMAX II可变角度掠角镜反射附件,并配置偏振片,Pike Technologies,美国)分析TES-SAMs和TES-ATP复合膜的结构,入射角度为80°,扫描范围为500-4000 cm-1,扫描次数为128次,分辨率为8 cm-1,测试在室温及干燥空气下进行.使用AFM(CSPM4000,Being Nano-instrument,中国)对所制备薄膜的表面形貌进行分析.采用多功能微摩擦磨损试验机(UMT-2,CETR,美国)测试薄膜的摩擦学特性,摩擦副的接触形式为球-面点接触,运动方式为往复滑动,往复振幅为1 mm,摩擦偶件为Φ4 mm的钢球,每次测试前均用丙酮清洗钢球表面,恒定载荷为100 mN,频率1 Hz.

3 结果与讨论

3.1 薄膜结构分析

图2为TES-SAMs和TES-ATP复合膜的傅里叶红外(FTIR)光谱图.在TES-SAMs中位于1401、1509 cm-1,TES-ATP复合膜中位于1399、1491、1559 cm-1的吸收峰是由于―C=N―键的存在,即有机单体中三嗪环的吸收峰;10存在于TES-SAMs和TES-ATP复合膜中位于1000-1110 cm-1的吸收峰对应于Si―O―Si反对称伸缩,22,23而位于800-890 cm-1的吸收峰则对应于有机Si―C伸缩振动;23在TES-ATP复合膜中位于1258、1154 cm-1的吸收峰分别是有机物ATP结构中―CF2的反对称吸收峰和―CF3的对称振动吸收峰.24对比TES-SAMs和TES-ATP的FTIR谱图发现,最主要的区别是在TES-ATP复合膜中存在与C―F键相关的谱图,对照图1中TES和ATP单体的结构式可知,C―F为仅在ATP中含有的官能团,由此表明复合膜中同时存在TES分子与ATP分子.由FTIR图可知,TES-SAMs已成功覆盖在了烧结型NdFeB基体表面,采用有机镀膜技术在TES-SAMs试样表面成功制备了TES-ATP复合膜.

图2 TES-SAMs和TES-ATP样品的FTIR光谱Fig.2 FTIR spectra of TES-SAMs and TES-ATPsamples

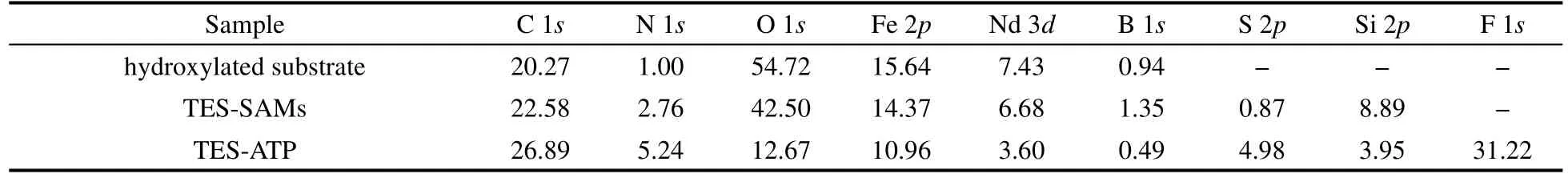

表1 XPS测得的羟基化基体、TES-SAMs及TES-ATP复合膜的元素原子含量(%)Table 1 XPS atomic concentrations(%)of hydroxylated substrate,TES-SAMs,and TES-ATP

采用X射线光电子能谱仪(XPS)对试样TES-SAMs和TES-ATP表面的典型元素的化学状态进行分析.表1列出了XPS测试得到的羟基化NdFeB基体、TES-SAMs、TES-ATP复合膜元素原子浓度.结果表明:TES-SAMs除了含有羟基化NdFeB基体的Nd、Fe、B、C、O、N等元素外,TES-SAMs表面明显多出了TES结构中的S元素和Si元素,表明TES硅烷成功自组装于羟基化的基体表面,TES-ATP复合膜中有Si、S、F元素存在,说明ATP成功镀于自组装薄膜表面形成复合膜层.

图3 TES-SAMs和TES-ATP样品的XPS特征元素精细图谱Fig.3 High resolution XPS spectra for TES-SAMs and TES-ATPsamples

对TES-SAMs和TES-ATP复合膜的特征元素S、Si、C的XPS精细谱图进行分峰拟合,以证实这些元素在形成的薄膜中所处的化学状态,具体谱图如图3所示.图3(a)、(b)分别为TES-SAMs和TES-ATP中S元素的XPS分峰拟合图,S 2p具有双峰位结构,将其分峰拟合成S 2p3/2和S 2p1/2,S 2p3/2结合能小于S 2p1/2结合能1.2 eV,S 2p3/2峰面积为S 2p1/2峰面积的两倍.24,25经TES自组装处理后,表面的S 2p分峰拟合成4个峰,位于162.35和163.55 eV的两个峰代表―C―S―的S 2p3/2峰和S 2p1/2峰;26位于167.75和168.95 eV的两个峰代表S的氧化峰中的S 2p3/2峰和S 2p1/2峰,27表明在自组装过程中,部分―SH被氧化,这和自组装完成后―SH官能团裸露于空气中,直接和空气中的氧接触有关.复合处理后表面S 2p分峰拟合成4个峰,位于162.65和163.85 eV的两个峰代表―C―S―的S 2p3/2峰和S 2p1/2峰,位于163.35和164.55 eV的两个峰代表―S―S―的S 2p3/2峰和S 2p1/2峰,其氧化峰不明 显.图 3(c)、(d)分别是TES-SAMs和TES-ATP复合膜的Si的分峰拟合图谱,Si 2p可以解叠成三个分峰,根据电负性原理,28其中Si―O―Fe在TES-SAMs中位于100.98 eV,TES-ATP中位于101.27 eV;Si―O―Si在TES-SAMs和TES-ATP中分别位于101.61和101.98 eV;而部分未能参与脱水的Si―O―H则在TES-SAMs和TES-ATP中分别位于102.3和102.53 eV.Si―O―Fe是由金属表面羟基化后的羟基(―OH)和TES有机单体水解后的硅醇基(HO―SiR)发生脱水缩合反应而形成;而Si―O―Si的存在则表明HO―SiR与金属表面的―OH发生反应的同时,还存在单体直接的交联反应,即HO―SiR之间发生脱水聚合,使得TES自组装膜横向扩展;Si―OH则是TES单体水解的直接产物,仍有少量未发生 聚 合.28-30图 3(e)、(f)分 别 为 TES-SAMs和TES-ATP中C 1s的XPS谱图,TES-SAMs谱图中可以划分4峰,TES-ATP复合膜可以划分为7个峰,其中位于284.6 eV的峰为C―C/C―H峰,而二者中均有的 C―S、CH2―NH2、N―C=N 峰分别位于285.14 eV(285.33 eV)、285.90 eV(286.15 eV)、288.54 eV(288.23 eV),括号内为TES-ATP中各键所处的峰位;而仅在TES-ATP中存在的C=C峰位于287.14 eV,―CF2和―CF3的峰分别位于290.90和293.3 eV.31,32

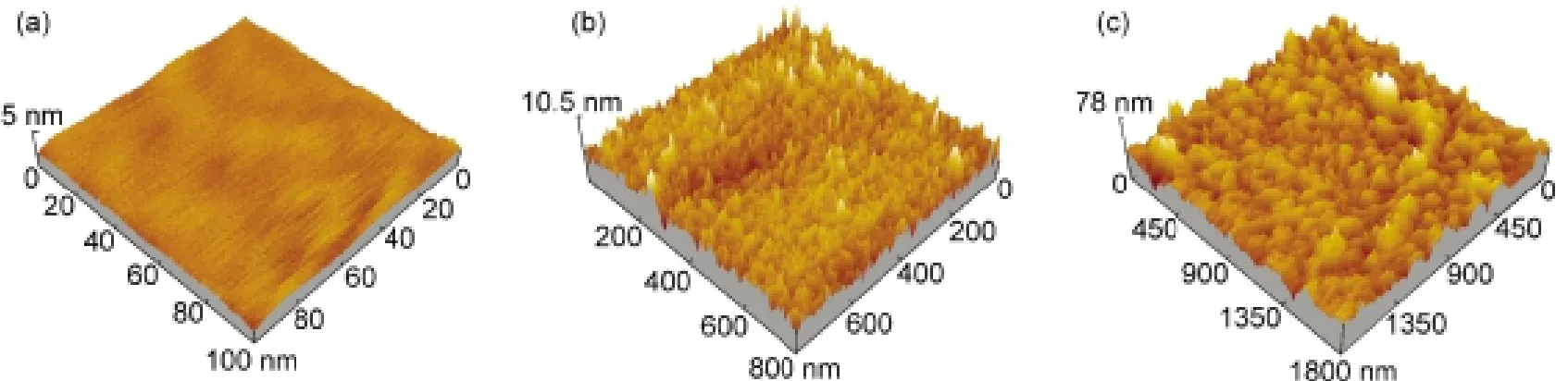

图4为羟基化基体、TES-SAMs及TES-ATP复合膜的AFM三维形貌图,基体、TES-SAMs和TES-ATP复合膜在所测区域粗糙度分别为0.128、0.777和5.59 nm,从其形貌图中可以看出,相比相对平滑的基体表面,TES-SAMs表面出现了较为均匀致密的高地起伏的峰,而经复合处理得到的TES-ATP复合膜表面出现了更大的高低起伏的岛状峰.由图可知,经自组装处理后,表面得到了一层团簇较小的自组装单分子膜,而在有机镀膜复合处理后得到了团簇较大的TES-ATP复合膜,这和在电化学作用下ATP分子之间以及ATP分子与TES分子之间的结合能力增强有关.

结合上述FTIR、XPS谱图及AFM形貌分析可知,自组装分子膜已成功制备于羟基化的NdFeB基体表面,而ATP分子在电化学的作用下成功聚合在TES-SAMs试样表面形成TES-ATP复合膜.图5为TES-ATP复合膜的成膜反应机理图,硅烷类有机物形成自组装膜已有较多研究,3,7在NdFeB表面经过羟基化处理后形成M―OH羟基(M指金属,此处主要为Fe),其与经过水解后的有机硅烷中的硅醇基(―Si―OH)发生氢键结合,后经脱水缩合形成M―O―Si键结合,同时,硅醇基(―Si―OH)相互之间也发生脱水缩合,形成Si―O―Si共价键.通过M―O―Si键的形成,实现了基体与TES分子的键合,而Si―O―Si键的形成则实现TES分子之间的相互交联,这样在基体表面形成了以共价键结合的自组装薄膜.29而自组装成膜后的薄膜的末端功能硫醇基团(―SH)与有机镀膜液中ATP分子的硫醇基团(―SH)属同种类型性质化合物,其在电化学的作用下更易发生反应而形成相互交联形成S―S键,24,33同时ATP分子相互之间也通过硫醇基互相反应生成S―S键,最终通过ATP分子的不断聚合形成网状分布的TES-ATP复合膜.

图4 (a)羟基化基体、(b)TES-SAMs和(c)TES-ATP的AFM三维形貌图Fig.4 Three dimensionalAFM topography of(a)hydroxylated substrate,(b)TES-SAMs,and(c)TES-ATP

图5 TES-ATP复合膜制备过程的化学反应示意图Fig.5 Schematic of chemical reactions during preparation process for TES-ATP composite film

3.2 复合膜的表面性能

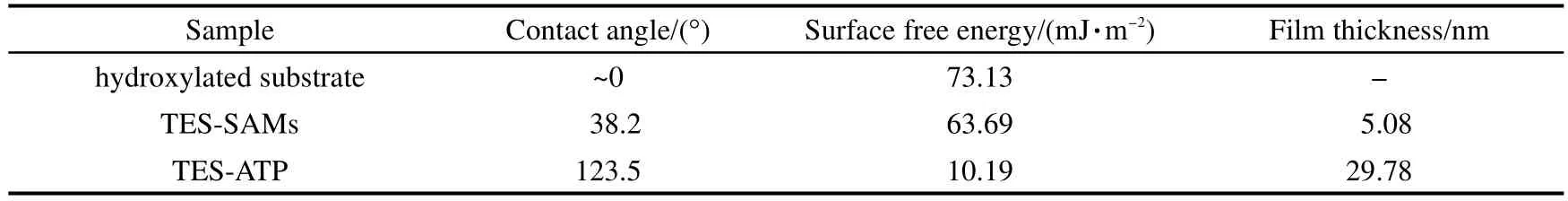

表面润湿性和表面自由能是固体材料表面性能的重要特征,是用来表征材料表面状态变化的重要手段.本研究通过对羟基化的NdFeB基体、TES-SAMs、TES-ATP复合膜蒸馏水和二碘甲烷接触角的测量,利用OWRK算法34计算得到试样的表面自由能,具体数值见表2.采用弱碱液对烧结型NdFeB基体进行羟基化处理,使试样表面活性增大,其表面自由能达到73.13 mJ·m-2,为后续自组装分子膜的形成提供动力学条件.而经自组装后,TES-SAMs试样表面对蒸馏水的接触角为38.2°,表面自由能为63.69 mJ·m-2,TES-SAMs试样保持较小的接触角和较大的表面自由能与自组装成膜后的末端基团有关,―SH及其氧化物―SOx均为亲水基团.TES-ATP复合膜对蒸馏水的接触角达到123.5°,而表面自由能则降低到10.19 mJ·m-2,这与复合膜中末端基团的C―F、―CH2等低表面自由能官能团有关,复合膜实现了表面亲水向疏水的转变,且表面自由能大大降低.采用椭片光谱仪对TES-SAMs和TES-ATP的膜厚进行了测量,TES-SAMs的膜厚为5.08 nm,而TES-ATP复合膜的厚度为29.78 nm.表面浸润性及表面自由能的变化和膜厚的可测性也证实了TES-SAMs和TES-ATP复合膜已有效生成于NdFeB基体表面.

3.3 薄膜的微摩擦学性能

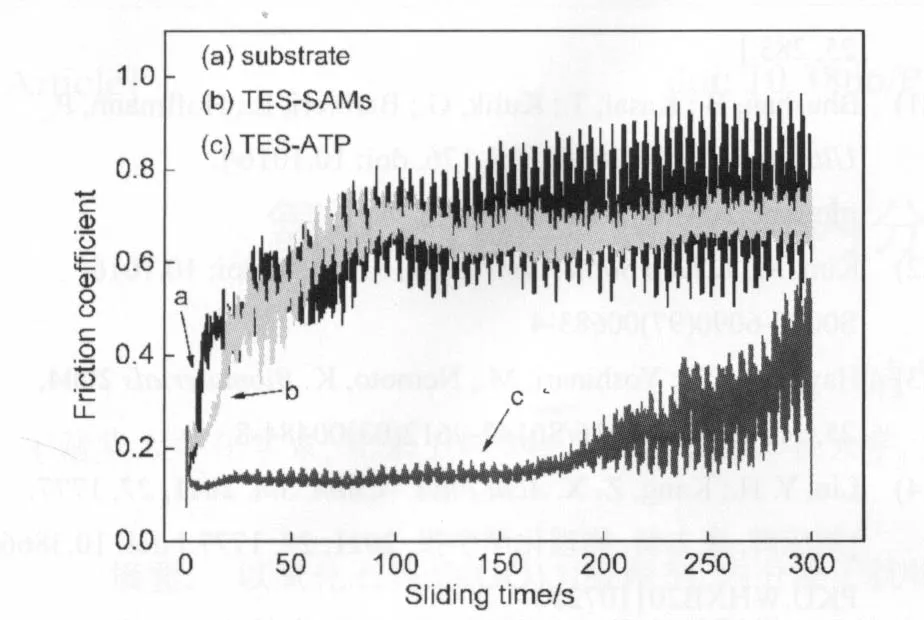

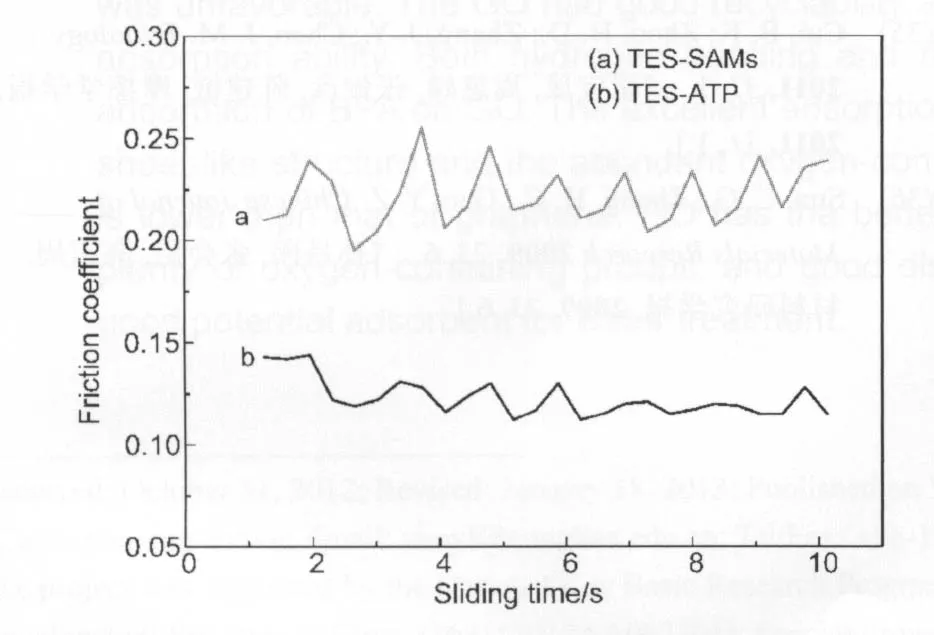

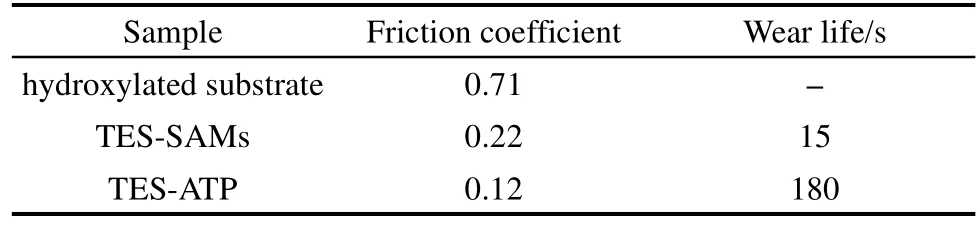

采用UMT-2摩擦磨损仪研究了NdFeB基体、TES-SAMs和TES-ATP复合膜的耐磨损性能,以期为解决MEMS中的摩擦学问题提供一种新的方法.以摩擦系数的变化与时间的关系来定义磨损寿命,当摩擦系数的数值达到与基体大致相同时,定义为薄膜破坏.本文研究在100 mN恒载荷下的摩擦磨损实验,采用往复滑动的模式来回滑动300 s,其余实验条件见2.4节,观察摩察系数的变化并以此来定义薄膜的磨损时间.图6显示了NdFeB基体、TES-SAMs、TES-ATP复合膜的摩擦系数随往复循环次数(摩擦时间)的变化.由图可以看出NdFeB基体在很短的时间内摩擦系数迅速上升至0.45且后面继续上升,最后大致稳定在0.7左右,中间过渡段的上升是由于烧结型材料由粉末冶金方法制成,在表面抛光层磨破之后出现摩擦副与粉末颗粒相互摩擦,使摩擦系数增大而出现过渡段;TES-SAMs在前10 s有一个较小的值,这被认为是TES薄膜的摩擦系数,然而其耐磨性较差,在15 s左右摩擦系数出现上升,且很快被磨坏,在图中表现为迅速上升至大致与基体的摩擦系数数值相等,故在20 s后其摩擦系数升至0.45左右,且后面的曲线基本与基体相重合,表明TES薄膜已经磨破,20 s之后薄膜已无保护作用,这与直接与基体摩擦无异.TES-ATP复合膜显示出了最好的减摩和抗磨性能,在前180 s其摩擦系数趋于稳定且值较小,其缓冲摩擦带相对更长,在300 s之后摩擦系数仍低于0.4,这显示了复合膜良好的润滑作用,且薄膜出现破坏之后残留的有机物碎片仍能起到一定的润滑作用,可以从其很长的摩擦缓冲段证实.图7为图6前10 s的TES-SAMs和TES-ATP复合膜的摩擦系数随循环往复次数的变化情况,其值均为薄膜稳定状况下的摩擦系数,而基体摩擦系数取自图6基体摩擦系数稳定之后的数值.表3为薄膜的摩擦系数及薄膜开始出现破坏的时间.TES-ATP复合膜的摩擦系数为0.12,较TES-SAMs的0.22具有更低的摩擦系数值,且耐磨性大大提高,这与两种薄膜的末端功能基团及链长有关.TES-ATP复合膜链长远大于TES-SAMs,使得链间的范德华力增大,薄膜链间结合能增大,耐磨性提高.35且TES-ATP复合膜末端基团为―CF3、―CH2等低自由能官能团,TES-SAMs末端基团为表面自由能较高的―SH,而低表面自由能的表面能够更好地降低摩擦系数.21,36

表2 羟基化基体、TES-SAMs、TES-ATP分别与蒸馏水的接触角、表面自由能及薄膜厚度Table 2 Contact angle of distilled water,surface free energy,and thickness for hydroxylated substrate,TES-SAMs,and TES-ATP

图6 基体、TES-SAMs和TES-ATP的摩擦系数随往复时间的变化曲线Fig.6 Relationship between friction coefficient and sliding time of substrate,TES-SAMs,and TES-ATP composite film

图7 TES-SAMs和TES-ATP复合膜的摩擦系数Fig.7 Friction coefficient of TES-SAMs and TES-ATP composite films

表3 羟基化基体、TES-SAMs和TES-ATP的摩擦系数与耐磨寿命Table 3 Friction coefficient and wear life for hydroxylated substrate,TES-SAMs,and TES-ATP composite films

4 结 论

(1)X射线光电子能谱和傅里叶红外光谱分析结果证实了利用自组装方法和有机镀膜技术成功在烧结型NdFeB基体表面获得了TES-SAMs和TES-ATP复合膜.其中TES-SAMs的膜厚为5.08 nm,而TES-ATP复合膜的膜厚为29.78 nm.经过复合处理后,烧结型NdFeB的表面由亲水性转化为疏水性.表面自由能从基体的73.13 mJ·m-2下降至TES-SAMs的63.69 mJ·m-2,进一步降低至TES-ATP复合膜的10.19 mJ·m-2.

(2)TES-SAMs和TES-ATP复合膜具有一定的抗磨减摩性能,在100 mN载荷下的摩擦系数分别从基体的0.71下降至0.22和0.12.同时,TES-ATP复合膜也显示出了良好的抗磨性能,在100 mN载荷下的耐磨寿命为180 s.TES-ATP有机纳米复合薄膜的制备为烧结型NdFeB永磁材料在微机电系统应用中的抗磨减摩提供了一种新思路.

(1) Gu,G.T.;Zhang,Z.J.;Dang,H.X.Acta Phys.-Chim.Sin.2002,18,669.[谷国团,张治军,党鸿辛.物理化学学报,2002,18,669.]doi:10.3866/PKU.WHXB20020722

(2) Jiang,C.;Tsukruk,V.V.Adv.Mater.2006,18,829.

(3) Ulman,A.Chem.Rev.1996,96,1533.doi:10.1021/cr9502357

(4) Van Ooij,W.J.;Zhu,D.;Stacy,M.;Seth,A.;Mugada,T.;Gandhi,J.;Puomi,P.Tsinghua Science and Technology 2005,10,639.doi:10.1016/S1007-0214(05)70134-6

(5) Deflorian,F.;Rossi,S.;Fedrizzi,L.Electrochim.Acta 2006,51,6097.doi:10.1016/j.electacta.2006.02.042

(6) Yoshimitsu,Z.;Nakajima,A.;Watanabe,T.;Hashimoto,K.Langmuir 2002,18,5818.doi:10.1021/la020088p

(7) Li,S.M.;Zhou,S.Z.;Liu,J.H.Acta Phys.-Chim.Sin.2009,25,2581.[李松梅,周思卓,刘建华.物理化学学报,2009,25,2581.]doi:10.3866/PKU.WHXB20091214

(8) Liu,Y.;Evans,F.D.;Song,Q.;Grainger,D.W.Langmuir 1996,12,1235.doi:10.1021/la950504o

(9) Maboudian,R.;Ashurst,W.R.;Carraro,C.Sens.Actuators A 2000,82,219.doi:10.1016/S0924-4247(99)00337-4

(10) Mori,K.;Hirahara,H.;Oishi,Y.;Kumagai,N.Electrochem.Solid State Lett.2000,3,546.

(11) Kang,Z.X.;Mori,K.;Oishi,Y.Surf.Coat.Tech.2005,195,162.doi:10.1016/j.surfcoat.2004.07.128

(12) Kang,Z.X.;Ye,Q.;Sang,J.;Li,Y.Y.J.Mater.Process.Tech.2009,209,4543.doi:10.1016/j.jmatprotec.2008.10.031

(13) Kang,Z.X.;Liu,Y.H.;Sang,J.;Wang,F.;Li,Y.Y.;Cong,P.H.Tribology 2011,31,12.[康志新,刘应辉,桑 静,王 芬,李元元,丛培红.摩擦学学报,2011,31,12.]

(14) Kang,Z.X.;Sang,J.;Shao,M.;Li,Y.Y.J.Mater.Process.Tech.2009,209,4590.doi:10.1016/j.jmatprotec.2008.10.029

(15) Speliotis,T.;Niarchos,D.;Meneroud,P.;Magnac,G.;Claeyssen,F.;Pepin,J.;Fermon,C.;Pannetier,M.;Biziere,N.J.Magn.Magn.Mater.2007,316,e120.

(16) Goel,V.K.;Ferrara,L.SAS Journal 2008,2,120.doi:10.1016/S1935-9810(08)70028-8

(17) Bhushan,B.Microelectron.Eng.2007,84,387.doi:10.1016/j.mee.2006.10.059

(18) Mcguiness,P.;Jezeršek,D.;Kobe,S.;Markoli,B.;Spaió,S.;Saje,B.J.Magn.Magn.Mater.2006,305,177.doi:10.1016/j.jmmm.2005.12.009

(19) Cugat,O.;Reyne,G.;Delamare,J.;Rostaing,H.Sens.Actuators A 2006,129,265.doi:10.1016/j.sna.2005.09.058

(20) Luo,J.B.;He,Y.;Wen,S.Z.;Zhong,J.Tribology 2005,25,283.[雒建斌,何 雨,温诗铸,钟 掘.摩擦学学报,2005,25,283.]

(21) Bhushan,B.;Kasai,T.;Kulik,G.;Barbieri,L.;Hoffmann,P.Ultramicroscopy 2005,105,176.doi:10.1016/j.ultramic.2005.06.034

(22) Kim,M.T.Thin Solid Films 1997,311,157.doi:10.1016/S0040-6090(97)00683-4

(23) Hayakawa,T.;Yoshinari,M.;Nemoto,K.Biomaterials 2004,25,119.doi:10.1016/S0142-9612(03)00484-8

(24) Liu,Y.H.;Kang,Z.X.Acta Phys.-Chim.Sin.2011,27,1777.[刘应辉,康志新.物理化学学报,2011,27,1777.]doi:10.3866/PKU.WHXB20110725

(25) Castner,D.G.;Hinds,K.;Grainger,D.W.Langmuir 1996,12,5083.doi:10.1021/la960465w

(26) Ishida,T.;Choi,N.;Mizutani,W.;Tokumoto,H.;Kojima,I.;Azehara,H.;Hokari,H.;Akiba,U.;Fujihira,M.Langmuir 1999,15,6799.doi:10.1021/la9810307

(27) Rodriguez,J.A.;Hrbek,J.;Dvorak,J.;Jirsak,T.;Maiti,A.Chem.Phys.Lett.2001,336,377.doi:10.1016/S0009-2614(01)00182-8

(28) Liao,J.G.;Wang,X.J.;Zuo,Y.;Zhang,L.;Wen,J.Q.;Li,Y.B.J.Inorg.Mater.2008,23,145.[廖建国,王学江,左 奕,张 利,文季秋,李玉宝.无机材料学报,2008,23,145.]doi:10.3724/SP.J.1077.2008.00145

(29) Satyanarayana,N.;Sinha,S.K.J.Phys.D-Appl.Phys.2005,38,3512.doi:10.1088/0022-3727/38/18/029

(30) Harun,M.K.;Lyon,S.B.;Marsh,J.Prog.Org.Coat.2003,46,21.doi:10.1016/S0300-9440(02)00165-0

(31) Ferraria,A.M.;Lopes Da Silva,J.D.;Botelho Do Rego,A.M.Polymer 2003,44,7241.doi:10.1016/j.polymer.2003.08.038

(32) Sultana,T.;Georgiev,G.L.;Auner,G.;Newaz,G.;Herfurth,H.J.;Patwa,R.Appl.Surf.Sci.2008,255,2569.doi:10.1016/j.apsusc.2008.07.149

(33) Mori,K.;Sasaki,Y.;Sai,S.;Kaneda,S.;Hirahara,H.;Oishi,Y.Langmuir 1995,11,1431.doi:10.1021/la00005a004

(34) Gindl,M.;Sinn,G.;Gindl,W.;Reiterer,A.;Tschegg,S.Colloids Surf.A Physicochem.Eng.Aspects 2001,181,279.doi:10.1016/S0927-7757(00)00795-0

(35) Cui,B.F.;Zhou,H.D.;Zhang,J.Y.;Chen,J.M.Tribology 2011,31,1.[崔宝凤,周惠娣,张俊彦,陈建敏.摩擦学学报,2011,31,1.]

(36) Sun,C.G.;Zhang,H.C.;Gao,Y.Z.Chinese Journal of Materials Research 2009,23,6.[孙昌国,张会臣,高玉周.材料研究学报,2009,23,6.]