基于HYPERMILL 叶轮模具母轮加工方法的研究

张云玲

(上海建桥学院 机电学院,上海 201319)

0 引言

近几年涡轮增压技术应用在汽车、船舶等行业应用越来越广泛,叶轮做为增压器中最重要的零件之一,需求量也越来越大[1]。目前,这种复杂曲面的零件一般采用五轴联动数控机床加工,五轴机床加工成本较高,周期也较长,所以大部分的压气机叶轮还是采用金属砂形铸造的方法成型,再用车床进行车削。翻砂出来的叶轮的好坏完全取决于母轮的好坏,因此叶轮模具母轮的加工尤为重要。

1 叶轮结构

本文研究的叶轮是是一种半开式的等长空间基元曲线叶轮,叶轮只有一种等长叶片,叶尖没有前端盖封闭,叶片曲面为空间自由曲面,建模需要采用非均匀B 样条插值曲线,加工需采用自由曲面的五轴联动数控加工[2]。

2 叶轮加工准备

2.1 材料选择

叶轮模具母轮材料的选择很重要,其应有良好的综合机械性能,常温及高温强度、塑性、韧性都要求较高。为了保证制造模具时尽量少有残渣,特选用美铝7075 牌号铝合金做为母轮的加工材料。

2.2 机床准备

本文中的叶轮加工采用的是MAZAK 公司的五轴联动立式加工中心VARIAXIS 500 5X 机床,最高主轴转速12000 RPM,A 轴工作台摆幅为-12° ~+3°,C 轴工作台可以360°旋转。切削进给速度1 ~50000MM/MIN,是一种高速、高生产率、高价值的机床,能够实现中小批量、多品种、高效率的生产。

2.3 刀具准备

图1 叶轮加工夹具

叶轮加工中的刀具选择比较严格。选择刀具时应考虑毛坯材料、机床、允许的切削用量、刚度和耐用度、精度要求、加工阶段等因素[3]。加工整体叶轮的刀具多选择圆锥球头或平头铣刀,少数也选择端铣刀和鼓形铣刀。本文粗加工、半精加工及精加工所采用刀具均为定制圆锥球头刀具。所有刀具材料均为硬质合金[4]。

2.4 夹具准备

考虑到实际加工的需要,夹具尽量简单方便,本例采用如图1所示自制简易夹具。夹具底部与叶轮底面采用的是螺纹联接,将夹具直接装夹在三爪卡盘上,找正后即可进行加工。

2.5 毛坯准备

选用CKA6136 数控车床进行外形轮廓粗加工车削,单边留有1mm 余量。为保证同轴度、垂直度,将车削后的毛坯装夹至五轴加工中心上,再进行轮廓的精加工铣削[5]。

3 叶轮加工工艺方案

目前,可用于五轴加工的软件多种多样,本例选用的是HYPERMILL 软件进行刀路轨迹设置与编程。三维模型的建立在这里不做过多赘述,将做好的三维模型档案导入HYPERMILL 软件[6]。经过分析,叶片和流道的加工路线如下:①叶轮开粗;②叶片半精加工;③流道半精加工;④叶片精加工;⑤流道精加工。

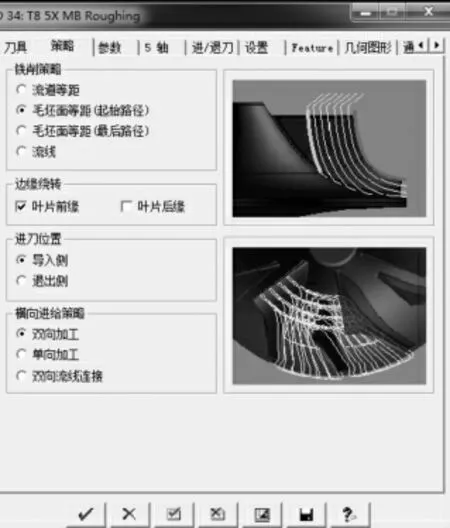

(1)叶轮开粗

由于叶轮根部的间隙比较小,较大的刀具开不到叶轮根部,如果采用较小刀具一次开到叶轮根部,效率太低,刀具也容易折断。所以设置开粗方式为两次开粗。

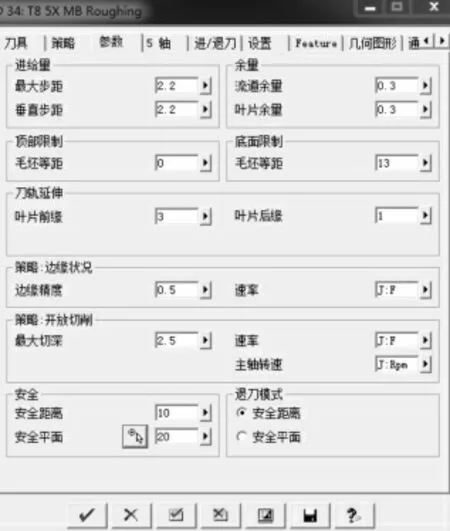

第一次开粗:所选刀具为R2 锥度3 度的球头刀,开粗策略设置如图2 所示,开粗策略有流道等距、流线、毛坯面等距等方式,开粗的目的是尽快的去除余量,所以选择毛坯等距面策略,从叶轮的进气边进刀,采用双向加工的方式进行开粗。第一次开粗时,最大切深为2.5mm,横向步距为2.2mm,垂直步距为2.2mm,流道余量设置为0.22mm。叶片余量为0.25mm,具体设置见图3 所示。

图2 叶轮开粗策略设置

图3 叶轮一次开粗参数设置

经计算得第一次开粗刀位轨迹,由于刀具过大,加工到一定深度会出现刀具与叶片干涉。所以需要换较小刀具进行第二次开粗。一次开粗顶部限制为0,底部限制为13mm,二次开粗顶部限制为13mm,底部为0。第二次开粗所用刀具为R1 锥度为3 度的球头刀。

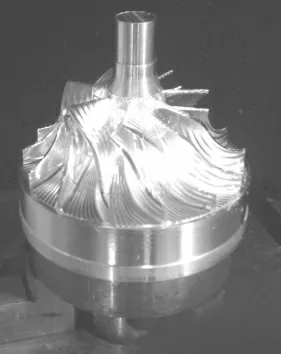

图4 开粗后实物图

(2)叶片、流道半精加工

图4 所示为粗加工完成后叶轮实际效果图。由两把刀完成整个开粗过程,由图可看出粗加工去除了大部分材料,但叶轮表面比较粗糙,余量不均匀,所以在精加工前需要进行半精加工。

选用刀具为R1A3 的球头刀做为大小叶片及流道面半精加工和精加工刀具,大叶片的半精加工最大步距为0.5mm,叶片余量0.1mm,流道余量为0.15mm,主轴转速为10000r/min,进给速度为2000mm/min。叶片余量0.2mm。

小叶片的半精加工最大步距为0.5mm,叶片余量0.12mm,流道余量0.15mm,主轴转速为10000r/min,进给速度为2000mm/min。

进行半精加工时如果参数设置不合理,可能会出现刀具与叶片干涉或过切现象,出现干涉的原因有很多,其中引导边缘和退出边缘的设置最常见,一般情况下,需要通过计算刀路、调整参数反复进行,将引导边缘、退出边缘最小角度调整至最合理的范围[7]。

流道面半精加工时,最大步距为0.5mm,叶片余量0.13mm,流道余量0.1mm,主轴转速为10000r/min,进给速度为2000mm/min。注意走刀方向与气体运动方向一致。

(3)叶片、流道精加工:

大小叶片的精加工时需要注意叶片厚度与档案相符,在进行加工前,需要首先进行试加工,此时叶片余量不能一次去除,先设置余量为0.05mm,加工出可测量的叶片长度,进行叶片厚度的测量,根据实际的叶片余量做出刀路余量的相应调整,直至叶片厚度合格为止。

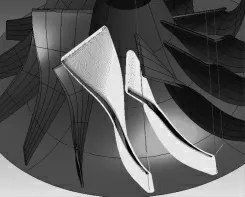

大叶片的精加工设置最大步距为0.15mm,叶片余量0.00mm,流道余量0.06mm,主轴转速为10000r/min,进给速度为2000mm/min。小叶片的精加工设置最大步距为0.15mm,叶片余量0.00mm,流道余量0.06mm,主轴转速为10000r/min,进给速度为2000mm/min。用叶片精加工策略,经计算生成的大小叶片的精加工轨迹。如图5 所示。

(4)叶轮流道面的精加工

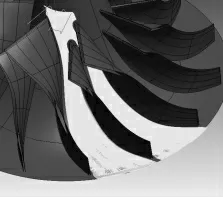

叶轮流道面的精加工,需要注意与叶轮的头部外圆需要连接光滑、顺畅,不能出现内凹或凸起。与大小叶片的精加工同理,首先进行试加工,通过反复调整,使流道面与叶轮头部接顺。叶轮流道面的精加工最大步距为0.15mm,叶片余量0.06mm,流道余量0.00mm,主轴转速为10000r/min,进给速度为2000mm/min。利用流道精加工策略,经计算生成的流道面精加工轨迹。如图6 所示。

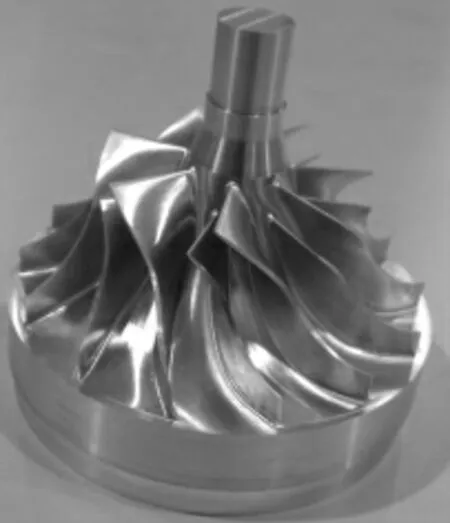

加工完成的实物图如7 所示,叶轮表面质量良好,经三坐标测量仪测量结果公差在允许范围内。

图5 叶片精加工刀路轨迹

图6 流道面精加工刀路轨迹

图7 叶轮模具母轮加工后实物

4 结论

本文以某厂家增压器内的转子叶轮模具的母轮为例,采用HYPERMILL 软件进行了母轮加工工艺的详细介绍,因叶轮的叶片扭曲较大,流道较窄,所以加工时容易产生过切。文中采用了二次开粗的方法,避免了过切,又提高了粗加工效率,对于精加工采用了试加工后测量叶片厚度,根据叶片厚度余量进行参数设置,流道面与头部相接时,需要反复进行调整,直到流道与头部光滑相接。加工出的母轮经三坐标测量,误差在允许的范围内,已应用于叶轮模具的制造。

[1]郭紫贵,等. 带冠整体叶轮加工现状及新方法探索[J].中国制造业信息化,2004,33(6):102-104.

[2]于长有. 基于CAXA 制造工程师的五轴叶轮数控加工[J]. 芜湖职业技术学院学报,2009,11(4):20-22.

[3]沈自林,等. 基于UG 的风扇叶轮加工技术研究[J]. 机械工程师,2008(1):25-26.

[4]陈文涛,夏芳臣,等. 基于UG&VERICUT 整体式叶轮五轴数控加工与仿真[J]. 组合机床与自动化加工技术,2012(2):102-104.

[5]郑金兴,程慧群. 基于UG NX 4.0 整体叶轮的五轴数控加工仿真[J]. 组合机床与自动化加工技术,2007(4):87-90.

[6]范智广,沈玉琢,等. UG 在三元叶轮加工中的应用及研究[J]. 机械设计与制造,2011(7):120-121.

[7]张虹,马朝,等. 压气机整体叶轮模具CAD/CAM 技术研究与实现[J]. 北京理工大学学报,2001,21(4):445-449.

[8]吴玖章. 用圆柱铣刀与不可展直纹面的二阶切触及蒸汽机车排汽叶轮加工[J]. 机械,2003,30(6):19-20.

[9]姚毅. 基于SolidWorks 的化工离心泵叶轮模具设计[J].机械,2010(5):56-58.

[10]刘向东,季田,等. 离心压缩机叶轮流道磨料流抛光及其对压缩机效率的影响[J]. 组合机床与自动化加工技术.2009(3):12-15.