硬质合金刀具车削Ti6Al4V 钛合金试验研究

杜国臣

(潍坊学院 机电与车辆工程学院,山东 潍坊 261061)

0 引言

钛合金Ti6Al4V 作为一种综合性能优良的轻合金材料,具有强度高、耐腐蚀、耐热等优良特性,在航空航天、汽车、化工、医疗等领域得到日益广泛的应用[1]。但是,由于钛合金同时还具有导热性差、高温化学活性大、弹性模量低,与其它金属材料摩擦系数大等特性,使其在切削加工时,存在刀具前刀面单位面积承受切削力大、切削温度高、粘刀现象严重、工件表面粗糙度差、易造成刀具快速磨损或破损等缺陷[2-4]。在实际加工中,钛合金通常是在低速、低效和大量使用冷却液的条件下进行加工[5-7]。如何提高钛合金加工刀具的切削性能,已成为实现钛合金高速、高效、绿色加工的关键。

国内外许多学者对钛合金材料的高速切削加工进行了研究探讨。本文中,作者用未涂层硬质合金刀具和涂层硬质合金刀具对Ti6Al4V 钛合金进行了车削对比试验,通过对刀具寿命、切削力、切削温度以及加工表面粗糙度的分析,从而研究了两种刀具车削钛合金的切削性能。

1 试验方案

使用型号SNMG120408 的未涂层硬质合金刀具(代号Ⅰ)和涂层硬质合金刀具(代号Ⅱ),在MJ460数控车床上对Ti6Al4V 钛合金进行干车削试验。两种刀具的牌号及成分见表1,钛合金工件材料的牌号为Ti6Al4V,主要成分为6%Al,4%V,其余为Ti。试验过程中,用DJ-CL-1 型三向测力仪实时采集切削力数据,用TH5104 型远红外测温仪测量刀具前刀面最高切削温度。试验后,用TR200 型便携式表面粗糙度仪测量试件表面粗糙度,用工具显微镜测量刀具的后刀面磨损量。

表1 硬质合金刀具和涂层硬质合金刀具的牌号及成分

2 试验结果分析

2. 1 切削速度对刀具寿命的影响

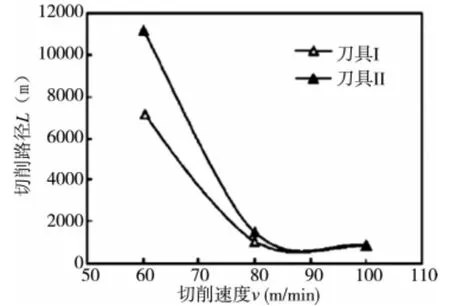

在不同的切削速度下,两种试验刀具达到磨钝标准时所切削的路程如图1 所示。切削路程L 可表示为[8]:

式中,d 为工件直径,L1为工件切削长度,f 为进给量。

由图1 可知,当切削速度v =60m/min 时,未涂层硬质合金刀具和涂层硬质合金刀具的切削路程分别约为7174m 和11175m;当切削速度提高到80m/min 时,两种刀具的切削路程分别缩短为1050m 和1456m;当切削速度进一步提高时,刀具使用寿命也进一步缩短;对比两种刀具的切削路程可知,低速切削时,涂层刀具的使用寿命明显大于未涂层刀具;当切削速度提高时,涂层刀具的优势迅速减小;当切削速度达到100m/min 时,两种刀具的切削路程基本一致。

图1 两种刀具切削路程随切削速度的变化曲线

2. 2 三向切削力变化分析

当切削速度分别为v =60m/min、v =80m/min 和v=100m/min 时,两种刀具三向切削力的变化分别如图2a、b、c 所示。图中Fx为轴向力、Fy为径向力、Fz为切向力。

图2 不同切削速度下两种刀具切削力随切削路程的变化

由图2 可知,未涂层硬质合金刀具和涂层硬质合金刀具的三向切削力都随着切削路程的延长而不断增大。由于钛合金弹性模量较低(约为110GPa),因此在已加工表面容易产生弹性变形,且弹性恢复变形较大,导致Fy比其他两个方向的切削力大,从而使刀具后刀面迅速磨损。

由图2 可以看出,当切削路程相同时,随着切削速度v 的提高,两种刀具三个方向的切削力均迅速增大,从而进一步加剧了刀具的磨损。对比两种刀具的切削力发现:在不同的切削参数下,涂层硬质合金刀具的切削力均比未涂层硬质合金刀具切削力小,这是由于刀具表面的涂层材料与工件材料摩擦系数较小的缘故。

2. 3 切削温度变化分析

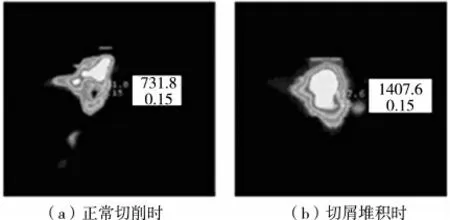

切削加工钛合金时,刀具前刀面的温度分布如图3 所示。试验时,用测温仪采集刀具前刀面的温度,试验后,利用分析软件寻找刀具前刀面的最高温度点,并根据工件材料的辐射率(钛合金为0.15),自动计算出最高切削温度。如图3a 所示,在正常切削时,最高温度可达731.8℃。

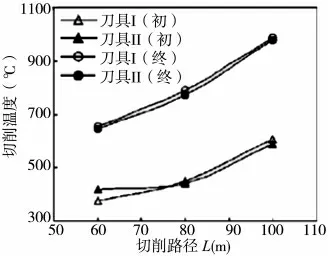

在切削过程中,切削热主要来源于切削层的剪切变形、切屑与刀具前刀面的摩擦,以及已加工表面与刀具后刀面的摩擦[9]。切削过程中,切削热大部分被切屑带走,但由于钛合金的导热系数很小(仅为铁的1/5,铝的1/14),因此由钛合金切屑带走的热量有限[10]。更多热量集聚在刀具表面,形成很高的切削温度。如图3b 所示,此时最高温度达1400℃以上。由图4 知,两种刀具的初始切削温度以及刀具达到磨钝标准时的温度差别较大,这是因为随着切削的进行,刀具的磨损越严重,刀具表面与工件的摩擦力也越大,产生的切削温度越高。随着切削速度的增大,两种刀具的初始切削温度以及刀具磨钝时温度都显著升高,在v =100m/min 时,刀具表面最高温度达1000℃。在相同切削参数下,涂层刀具的切削温度比未涂层刀具稍低,这是因为TiAlN 涂层材料具有硬度高、氧化温度高、摩擦系数小等特性,使涂层刀具的切削温度有所降低。

图3 刀具前刀面温度分布图

图4 不同切削速度下两种刀具的前刀面最高温度

2. 4 表面粗糙度影响分析

切削加工中,进给量是影响工件表面粗糙度最主要的参数。在理想情况下,工件的最大表面粗糙度值Rmax可表示为[8]:

式中,f 为进给量,r 为刀尖圆弧半径。

图5 为采用不同进给量时,两种刀具加工出的表面粗糙度值。

图5 不同进给量时两种刀具的表面粗糙度值

由图5 知,Rmax随着L 的延长而逐渐增大,这主要是因为L 越长,刀具磨损越大,切削刃钝化越严重,加工表面质量也越差,当f =0.1mm/r 时,工件初始表面粗糙度值Rmax约为0.6μm;当f = 0.2mm/r时,工件初始表面粗糙度值Rmax已超过1.5μm,这与式(2)所反映的规律一致。与涂层刀具相比,未涂层刀具的Rmax值整体稍小一些,这可能是由于刀具涂层改变了刀具原有尺寸形状,从而影响了加工表面粗糙度。

3 结束语

本文采用单因素试验法,用未涂层硬质合金刀具和TiAlN 涂层硬质合金刀具对Ti6Al4V 钛合金进行了干车削试验。通过对切削过程中的刀具寿命、切削力、切削温度以及工件表面质量进行分析研究,得出以下结论:

(1)切削加工钛合金时,切削速度对刀具寿命影响最大,切削速度越高,刀具使用寿命越短;低速切削时,涂层刀具的使用寿命明显优于未涂层刀具;切削速度较高时,涂层刀具的寿命优势迅速减小。

(2)在切削过程中,刀具的三向切削力随切削路程的延长而增大;涂层刀具的切削力略小于未涂层刀具的切削力。

(3)在切削过程中,随着刀具磨损量的增大,刀具表面切削温度显著升高;与未涂层刀具相比,涂层刀具的表面切削温度稍低。

(4)进给量对加工表面粗糙度影响显著,进给量越大,工件表面粗糙度值越大;与未涂层刀具相比,涂层刀具的加工表面粗糙度值稍大。

[1]Valentin N. Moiseyev,Titanium Alloys Russian Aircraft and Aerospace Applications[M]. Taylor&Francis Group,2006.

[2]Ribeiro M V,Moreira M R V,Ferreira J R. Optimization of 6Al4V titanium alloy machining[J]. Journal of Materials Processing Technology,2003,143(6):458-463.

[3]王明海,刘中海,王虎军,金刚石刀具精密切削钛合金薄壁件试验研究[J]. 机械设计与制造,2012(1):226-228.

[4]石磊. 钛合金切削加工中刀具与工件性能匹配的研究[D]. 济南:山东大学出版社,2007.

[5]张喜燕,赵永庆,白晨光. 钛合金及应用[M]. 北京:化学工业出版社,2005.

[6]何秀梅. 钛合金的切削加工工艺分析[J]. 航空精密制造技术,2005,41(6):59-60.

[7]Qu Jun,Peter J B,Thomos R W,et al. Friction and wear of titanium alloys sliding against metal,polymer and ceramic counterfaces[J]. Wear,2005,258(9):1348-356.

[8]李友生,刘浩,陈荣德. 硬质合金刀具高速车削钛合金的切削性能研究[J]. 工具技术,2011,45(6):44-47.

[9]傅勇,宗明辉,刘应芗. TA15、TB6 钛合金切削加工用量和刀具的选择[J]. 航空制造技术,2006(7):59-61.

[10]Cheharon C H,Jawaid A. The effect of machining on surface integrity of titanium[J]. Journal of Materials Processing Technology,2005,166(2):188-192.

(编辑 赵蓉)