常减压蒸馏装置原油泵至闪蒸塔入口段的控制方案分析

梁志勇

(中国石油乌鲁木齐石化分公司,830019)

张 靖

(中国石油工程建设公司华东设计分公司,青岛266071)

常减压蒸馏工艺作为一个物理分离过程,它是根据原油中各种组分沸点不同,通过加热、气化、冷凝、冷却等传质、传热过程,将原油分离为不同用途的馏分产品,工艺技术已趋于成熟。近年来,随着常减压装置工艺包的引进,带来了新的装置控制技术及设计理念,特别是自原油进装置经换热后至闪蒸塔(或初馏塔)一段的控制流程不尽相同。

1 常见原油至闪蒸塔入口段流程及控制方案

根据换热流程模拟计算,1 000 kt/a规模以上的常减压蒸馏装置大多采用多路(一般1~4路)换热,流程基本相同:原油泵出口通过分流控制阀分支路换热后合并进电脱盐装置,脱后原油再用分流控制阀分支换热后合并进闪蒸塔(或初馏塔),但控制方案略有不同。

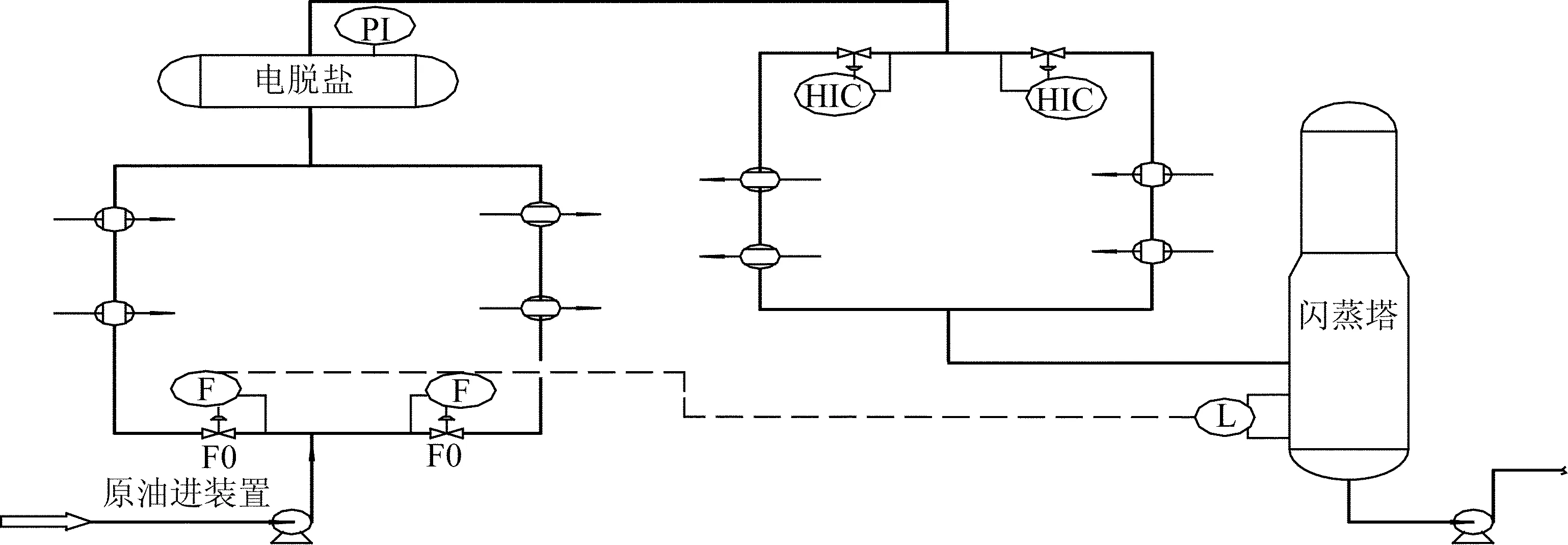

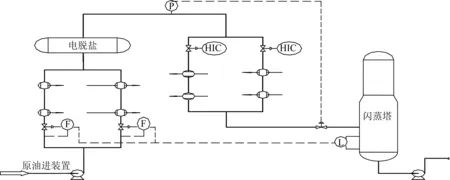

1.1 方案一

原油泵出口分流阀与闪蒸塔底液位串级调节,在调整闪蒸塔底液位的同时保证两路原油流量均匀,电脱盐压力只显示不控制,电脱盐罐的操作压力依靠闪蒸塔前的管道和设备的阻力降来保证,脱后原油采用比例控制阀进行流量分配,确保两路原油流量均匀,闪蒸塔入口管道不设控制阀,在流程中设置手阀增加管道压力降,目前规模小于5 000 kt/a 的装置大都采用该控制方案(见图1)。

PI-压力显示;HIC-手动调节;F-流量;L-液位

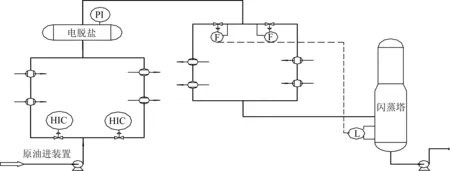

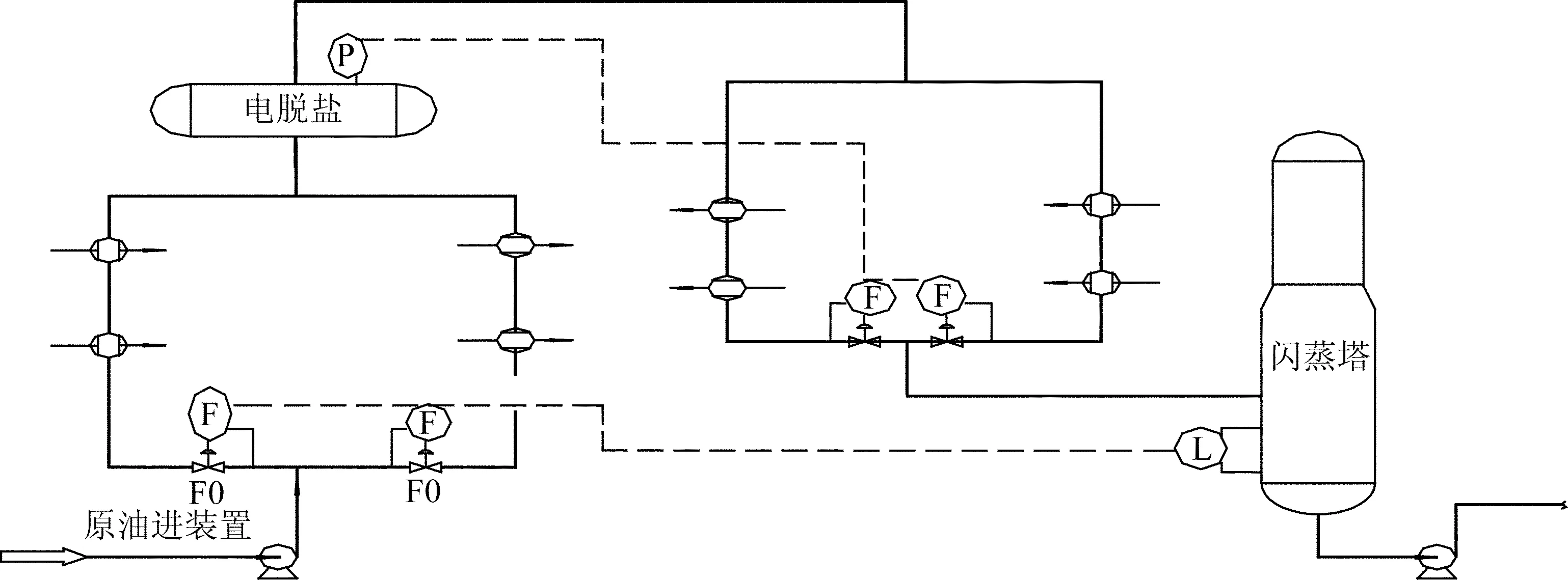

1.2 方案二

原油泵出口采用比例控制阀进行流量分配,以保证两路原油流量均匀,电脱盐压力只显示参数,不设置控制措施,电脱盐罐的操作压力依靠闪蒸塔前的管道和设备的阻力降来保证,脱后原油设分流阀并与闪蒸塔底液位串级调节,在调节闪蒸塔液位的同时也调节控制两路原油流量均匀,闪蒸塔入口管道不设控制阀(见图2)。

图2 方案二流程

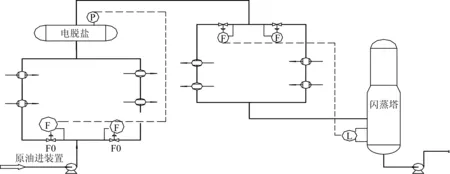

1.3 方案三

原油泵出口分流阀与电脱盐压力和闪蒸塔底液位串级调节,在调整闪蒸塔底液位的同时保证两路原油流量均匀和电脱盐操作压力在操作要求的范围内,脱后原油采用比例控制阀进行流量分配,保证脱后原油两路流量均匀(见图3)。

P-压力控制调节

1.4 方案四

原油泵出口分流控制阀与电脱盐压力串级调节控制,既保证两路原油流量按比例分配,又可以保证电脱盐罐有足够的操作压力,脱后原油流量分配阀和闪蒸塔底液位串级调节,此方案保证了脱后原油两路流量均匀,也保证闪蒸塔底液位稳定,闪蒸塔入口管道不设控制阀(见图4)。

图4 方案四流程

1.5 方案五

原油泵出口分流阀与闪蒸塔底液位串级调节,在调整闪蒸塔底液位的同时保证两路原油流量均匀,脱后原油只采用比例控制阀进行流量分配保证两路流量均匀,电脱盐罐压力依靠闪蒸塔入口处的压力控制阀进行调节控制(见图5)。

图5 方案五流程

1.6 方案六

原油泵出口分流阀与闪蒸塔底液位串级调节,在调整闪蒸塔底液位的同时保证两路原油流量均匀,脱后原油采用比例控制阀布置在换热后段,闪蒸塔入口前的分支管路上,与电脱盐压力进行串级调节,闪蒸塔入口总管道不设压力控制阀(见图6)。

图6 方案六流程

1.7 方案七

原油自泵出口分为3路,3路分流阀与电脱盐压力串级调节,保证各路原油流量均匀和电脱盐罐有足够的操作压力,脱后原油采用比例控制阀将原油分为流量相等的两路,闪蒸塔入口管路上设流量控制阀调节闪蒸塔底液位(见图7)。

T-温度显示;AVG-平均比例控制

2 各控制方案的优缺点分析

(1)方案一和方案二中电脱盐罐没有设置压力控制,只能依靠后路压降保证电脱盐的操作压力低于原油饱和蒸气压,因此不能实时进行调节。方案三、四和方案七中利用原油泵出口分流阀调节电脱盐压力,电脱盐操作压力的波动可能会影响装置进料的波动。方案五在闪蒸塔入口设置压力控制阀调节电脱盐压力,方案六利用脱后原油换热分流阀调节电脱盐压力,这两种方案可以调节电脱盐操作压力。

(2)方案一至方案四中脱后原油分流阀都设置在换热前,自分流阀至闪蒸塔入口的换热设备及管道没有控制压力设施,不能保证闪蒸塔之前、电脱盐罐之后的设备和管道内部有足够的压力,因此上述方案存在由于压力不足导致原油气化量增加,使管道内结盐或气速上升到达临界流速而引起管道振动的风险。

(3)方案六中脱后原油分流阀设置在换热后合并进闪蒸塔前,保证了脱盐罐后、分流阀前有足够的压力抑制介质的气化,但由于无法保证闪蒸塔入口总管有足够压力,因此存在闪蒸塔入口总管由于气化量较大导致管道内结盐或气速达到临界流速而引起管道振动的风险。

(4)方案五和方案七均在闪蒸塔入口总管上设有调节阀,方案五调节阀根据电脱盐后压力变化进行调节,方案七调节阀以闪蒸塔底液位和进闪蒸塔流量进行串级调节,这两种方案可通过闪蒸塔入口调节阀的憋压保证阀前管道和设备内有足够的压力,很好地避免了由于系统内压力低,气相量大导致的管道结盐或管道振动问题。

纵观上述七个控制方案,国内设计和引进国外工艺包的控制方案均有采用,从防止管道结盐或振动方面看,方案五和方案七的控制方案优于其他方案。但随着装置规模的增大,装置内管道的管径较大,造成闪蒸塔入口的调节阀口径大,增加了装置的投资。

3 方案建议

从流程分析来看,原油自原油泵至闪蒸塔入口段的控制方案,应做到原油支路流量均匀、电脱盐操作压力、闪蒸塔底液位、闪蒸塔入口管道压力等均能有效控制调节。通过上述方案比较可知:所有流程控制方案均能保证各路原油流量均匀和闪蒸塔底液位的控制调节,其中方案五和方案七对电脱盐的压力和闪蒸塔入口管道的压力也能较好地控制。为控制闪蒸塔进料管道的调节阀设置造成总投资的增加,可以采用更加优化的方案。在确保装置安全生产的前提下,各控制方案可灵活调整,建议在换热支路上设多个口径较小的调节阀,控制流程如图8和图9 所示。

图8中原油自原油泵出口分为两路,采用分流控制阀与电脱盐压力串级调节控制,保证了两路原油按比例均匀分配和电脱盐维持足够的操作压力;脱后原油分为两路进行换热,换热后采用分流控制阀与闪蒸塔液位串级调节控制,在保证脱后原油两路流量均匀的同时也控制闪蒸塔液位的稳定,同时保证分流阀前管道和设备压力,不使介质气化,在管道安装时使闪蒸塔进料总管进料短,总管处可不装压控调节阀,并保证管道设备平稳操作。

图8 采用分流控制阀与电脱盐压力串级调节控制方案

图9 采用分流控制阀与闪蒸塔液位串级调节控制方案

图9中原油自原油泵出口分为两路,采用分流控制阀与闪蒸塔液位串级调节控制,保证了两路原油按比例均匀分配和闪蒸塔液位的稳定;脱后原油分为两路进行换热,换热后采用分流控制阀与电脱盐压力串级调节控制,在保证脱后原油两路流量均匀的同时也保证了电脱盐和分流阀前管道及设备有足够压力不使介质气化,在管道安装时使闪蒸塔进料总管进料短,可不在总管处可不装压控调节阀,并保证管道设备平稳操作。

4 结语

目前常减压装置原油自进装置到闪蒸塔入口的流程控制方案虽有不同,但均能实现对支路流量和闪蒸塔液位的调节控制,具体控制调节方案可根据不同装置投资要求确定,建议电脱盐压力可用原油进装置分流控制阀或脱后原油换热前或换热后的分流控制阀进行调节,闪蒸塔入口管道压力用脱后原油换热后的分流控制阀控制调节各支路压力,在换热支路上设多个口径较小的调节阀等手段实现各控制方案的灵活调整和操作。