二甲苯装置节能优化分析

李世伟

(中国石化上海石油化工股份有限公司芳烃部,200540)

中国石化上海石油化工股份有限公司(以下简称上海石化)600 kt/a对二甲苯芳烃联合装置(以下简称芳烃联合装置)由连续重整、芳烃抽提、歧化烷基转移、二甲苯分馏、异构化和吸附分离单元组成,于2009年9月成功开车运行至今。芳烃联合装置具有工艺流程长、能耗高等特点,从芳烃工艺流程特点来划分,二甲苯分馏、异构化和吸附分离单元为一个整体,在生产运行过程中开停车同时进行;从能源消耗结构比例来分析,二甲苯分馏、异构化和吸附分离单元占芳烃联合装置总能耗的52.51%。因此,将二甲苯分馏、异构化和吸附分离单元组合为一个大系统即二甲苯装置,利用大系统理念,对此装置的工艺流程进行换热网络优化。文章结合二甲苯装置的实际运行情况,采用Aspen Plus软件对二甲苯装置流程进行模拟计算,对分离流程与换热网络进行系统考虑,解决精馏塔进料状态不优化、物料重复冷却升温等问题,增加能源的有效利用率,提升装置的运行水平,提出新的改造思路。

1 二甲苯装置工艺流程

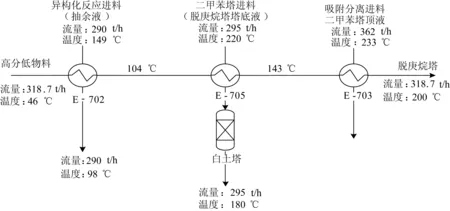

图1 二甲苯装置简易流程示意

2 二甲苯装置用能情况分析

二甲苯装置采用了高效换热器、热集成[1]等较成熟的新节能技术,其中二甲苯分馏单元的二甲苯塔和重芳烃塔分别采用热集成技术,通过升温升压[2]有效利用塔顶热能。二甲苯塔热源来自二甲苯塔重沸炉F-801A/B,二甲苯塔底重沸物料分别作为重芳烃塔、二甲苯白土塔进料。吸附分离单元抽余液塔和解吸剂再蒸镏塔、歧化单元歧化汽提塔重沸器热源,塔顶物料分别作为吸附分离单元抽出液塔、抽余液塔及异构化单元脱庚烷塔重沸器热源,重芳烃塔塔顶物料作为重整油分离塔的塔底热源。

2.1 二甲苯装置换热网络分析

采用Aspen Plus软件对二甲苯装置稳定运行时的工况进行换热网络夹点分析[3],二甲苯装置物流性质数据见表1。结合二甲苯装置实际运行情况,选择夹点分析所需工艺物流,主要从两个方面进行考虑:①与装置其他物流相互换热的物流;②各分馏塔顶冷却及塔底再沸。

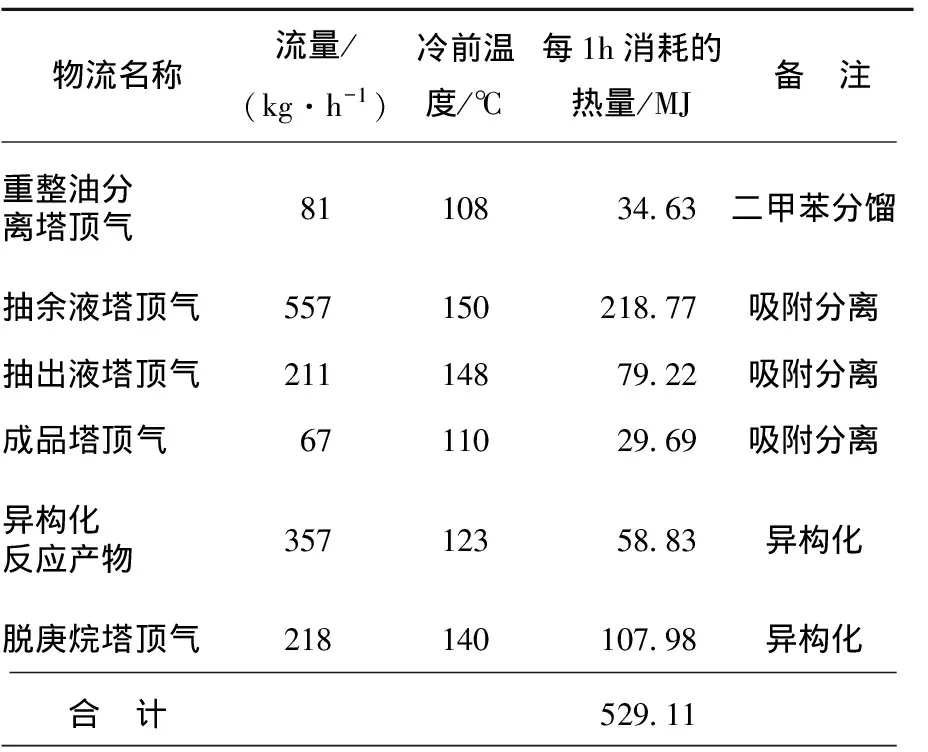

表1 二甲苯装置物流性质数据

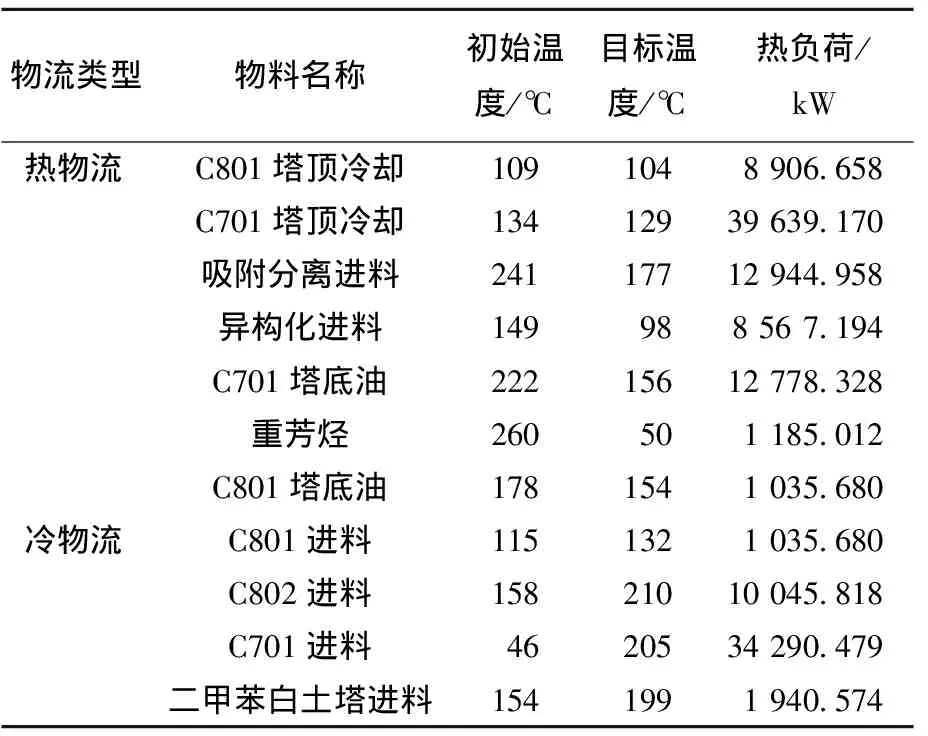

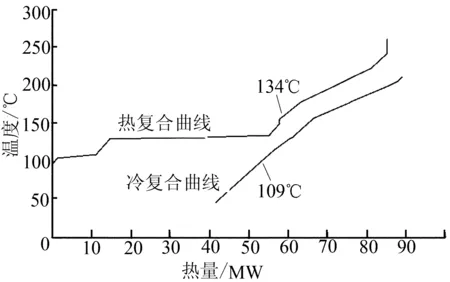

将表1中二甲苯装置物流数据输入Aspen Plus软件中Aspen Energy Analyer,其冷、热复合曲线见图2,换热网络网格图见图3,设定本装置的夹点温差为25 K,最小热、冷公用工程负荷分别为3 736.02 kW和41 480.47 kW。

图2 二甲苯装置冷、热复合曲线

根据二甲苯装置的物流换热温度参数,在网格图中增添换热器,将换热器置于网格图中的相应位置,得到二甲苯装置换热网络网格图(图3),从换热网络网格图中可以直观地看出该换热网络存在以下几个问题:①夹点之上存在冷却器,重芳烃通过冷却水进行冷却;②没有垂直匹配换热,大温差换热多,高温位能量浪费;③异构化进料重复冷却升温。

根据目前二甲苯装置换热网络存在问题及二甲苯塔实际运行状态来分析,异构化反应单元脱庚烷塔塔底物料至二甲苯塔,在此流程中由于受到异构化白土塔操作温度的限制, 造成二甲苯进料温度偏低,进料温度变化范围在170~190 ℃,平均183 ℃,而二甲苯塔塔顶温度在244 ℃左右,远低于二甲苯塔顶温度。从物料组分情况来看,此物料主要是以C8芳烃为主,二甲苯塔塔顶是C8芳烃,根据模拟计算提升此物料进料温度对二甲苯塔分离精度不会产生影响。

图3 二甲苯装置换热网络网格图

2.2 二甲苯装置低温热分析

二甲苯装置具有工艺流程长、循环物料多、分离过程多等特点,该装置共有7个精馏塔,其中二甲苯塔、重芳烃塔通过升压进行操作,将塔顶气相余热回收利用,其余精馏塔为常压塔,塔顶冷凝低温热源多,由空气冷却器和水冷器进行冷却,低温热源浪费比较严重。二甲苯装置低温余热情况见表2,从表2可知:抽余液塔、抽出液塔和脱庚烷塔的低温热量比较多,占二甲苯装置低温热总量的76.7%,且温位也最高,因此该部分低温热利用具有最好的价值。

表2 二甲苯装置低温余热一览

3 节能改造方案及效益分析

3.1 节能改造方案

针对二甲苯装置换热网络及低温热没有得到利用的问题,提出改造优化思路,使二甲苯装置能源能够得到很好的利用。

3.1.1 换热网络优化

根据对二甲苯装置换热网络的分析,结合二甲苯装置实际生产情况,提高异构化脱庚烷塔塔底物料至二甲苯单元二甲苯塔的进料温度,具有一定的优化空间。通过新增换热器NE-701,脱庚烷塔进料与脱庚烷塔顶气换热进行换热,一方面将脱庚烷塔塔顶气相余热回收利用,另一方面将高分罐底物料由104 ℃提升至125 ℃;新增换热器NE-702,脱庚烷塔底油与白土塔出料进行换热,将二甲苯塔进料温度[4]由180 ℃提高至200 ℃,脱庚烷塔塔底油换热后再与高分罐底物料换热由125 ℃提升至148 ℃,脱庚烷塔塔底物料至二甲苯塔的进料温度提升后,二甲苯塔底加热炉的热负荷将会降低,节省了燃料气,从而起到了节能降耗的效果。优化前后的换热流程分别见图4和图5。

3.1.2 低温热利用优化

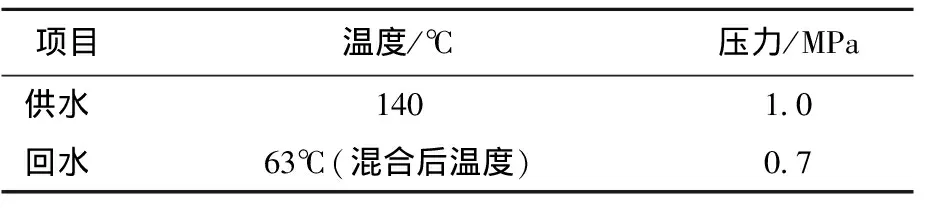

根据对二甲苯装置的低温热分析可知,低温热较多的主要是吸附分离单元的抽余液塔和抽出液塔塔顶气相余热。由于受到工艺过程的限制,芳烃装置内没有好的低温热阱可以利用,因此,在设计过程中未考虑到对抽余液塔和抽出液塔塔顶余热进行利用。对低温热利用从大系统进行整体考虑,新建一套热水站系统,利用抽余液塔、抽出液塔塔顶气潜热产生热水,热水温度140 ℃,压力1.5 MPa,热水经外输管线分别输送至化工部的乙二醇装置和热电部。

图4 优化前二甲苯装置换热网络

图5 优化后二甲苯装置换热网络

表3 热水边界条件一览

乙二醇装置热水利用系统包括2台热水换热器、2台冷水换热器、1套溴化锂冷冻水站。抽余液塔和抽出液塔所产的热水分别与1#乙二醇装置和2#乙二醇装置的环氧乙烷汽提塔进料换热,提高环氧乙烷汽提塔进料温度,换热后的热水均降温至105 ℃,混合后再送至溴化锂冷冻水站,利用后热水温度75 ℃,返回抽余液塔和抽出液塔热水站系统循环利用。冷冻水站产生10 ℃左右的冷冻水,分成两股,分别与1#乙二醇装置和2#乙二醇装置的环氧乙烷洗涤塔进料换热,以降低洗涤塔进料温度。

热电部热水利用系统中设置了1台换热器,用抽余液塔和抽出液塔所产的热水加热除氧器给水,将除氧器给水温度从目前的常温提高至65 ℃,利用后的热水温度为50℃,返回抽余液塔和抽出液塔热水站系统循环利用。

3.2 效益分析

3.2.1 换热网络优化效益

经过模拟计算,提高二甲苯塔进料温度17 K,降低二甲苯塔再沸炉负荷8.79×106kJ/h,节省燃料气换算为标煤即8.79×106kJ/h×8 000 h÷29 309 kJ/kg ÷1 000 kg/t=2 400 t,标煤的价格按700元/t计算,折算成标煤效益即2 400 t×700 元/t=168万元。

3.2.2 二甲苯装置低温热利用优化效益

经过模拟计算,回收抽余液塔和抽出液塔塔顶气相潜热产生热水,可年回收热量3.14×108kJ/h,换算为标煤3.14×108kJ/h×8 000 h÷29 309 kJ/kg ÷1 000 kg/t=85 714 t,标煤的价格按700 元/t计算,折算成标煤效益85 714 t×700 元/t=6 000万元,而热水利用系统在运行过程中产生生产成本费用,生产成本估算约932万元,年效益为回收热量价值扣除生产成本费,即年效益为6 000-932=5 068万元。

表4 生产成本估算

注:电、纯水、循环水价格参考2013年上半年数据。

4 结语

二甲苯装置能耗消耗在芳烃联合装置中所占比例已超过50%,尽管在设计过程中采用了新的热集成节能技术及高效能设备,但从夹点分析来看,二甲苯装置换热网络还存在优化的空间,经过对二甲苯装置换热网络进行优化,提出优化方案,年增经济效益168万元。另外,二甲苯装置存在大量的低温余热,且较多的低温余热没有得到有效的利用,考虑到的装置的实际运行情况,有针对性地对低温余热进行利用,提出抽余液塔和抽出液塔塔顶气回收利用发生热水,年增经济效益5 068万元。

[1] 李世伟.热集成节能技术在芳烃联合装置上的应用[J].石油化工技术与经济,2012, 28(3): 47-49.

[2] 杨德明,匡华.芳烃热集成精馏的模拟研究[J].石油化工高等学校学报,2001,14(1):25-28.

[3] 冯霄,李勤凌.化工节能原理与技术[M].北京:化学工业出版社,1998.169-227.

[4] 陆恩锡,罗明辉.蒸馏过程进料状态优化[J].化学工程,2008,36(6):75-78.