循环流化床锅炉改烧无烟煤的风量优化控制

黄良进 ,邓雨生 ,柯史壁

(1.中国石化集团茂名石化动力厂,广东茂名 525011;2.华南理工大学电力学院,广州 510640)

对于CFB锅炉机组而言,减少或避免非计划停炉是节能的关键。锅炉炉内受热面磨损是造成CFB锅炉机组非计划停炉的主要原因之一。由于循环流化床锅炉在满负荷运行时风速较高,尤其在烧高灰分劣质燃料时会给锅炉受热面带来较大磨损,会严重影响锅炉的正常运行。非计划停炉将造成锅炉运行的经济性和可用率降低,造成大量的能量损失。

某大型炼化企业自备电厂现有两台410t/h循环流化床(CFB)锅炉,原设计煤种为烟煤,在出现燃料价格居高不下的情况改烧了价格相对经济的无烟煤。由于无烟煤质量不稳定,粒度偏细且混杂有煤矸石、大理石和石英砂等,造成床料硬度过大,虽然水冷壁过渡区部份区域采取了热喷涂和弯管等方式进行防磨,但在还未来得及喷涂的部位和喷涂层脱落的部位出现严重磨损。通过对两台锅炉进行检修发现,1#炉主要磨损集中在后墙,而2#炉磨损主要集中在前墙。针对两台相同炉型的锅炉改烧无烟煤期间出现磨损部位的不同,通过对1#炉和2#炉实际的运行参数进行对比分析,查找原因,并提出优化措施,达到锅炉既经济又安全的运行目的。

1 CFB锅炉水冷壁的磨损机理

图1 CFB中水冷壁主要磨损区

炉内水冷壁管磨损是造成CFB锅炉非计划停炉的主要因素之一。炉内水冷壁管磨损主要可分为水冷壁管耐火材料过渡区域的磨损、炉膛角落区域水冷壁磨损、不规则区域管壁的磨损和一般水冷壁管的均匀磨损[1],如图1所示。

磨损与固体物料浓度、速度、颗粒的特性和流道的几何形状等密切相关,水冷壁管的磨损量可按下公式计算[2]:

式中 A为磨损量,kg/(m2·s);up为颗粒速度,m/s;在一定范围内,颗粒速度与气流速度呈线性关系,因此有up=ku,其中u为空床气流速度;d为物料直径,m;Cp为循环物料的浓度,kg/m3;K为包含物料性质的系数。

由式(1)可知,磨损的降低可以通过降低物料的空间浓度来实现。颗粒的粒径和浓度取决于物料的性质和物料平衡系统的部件性能,两台锅炉有大量改烧无烟煤后曾经出现过浓度过高时磨损严重的现象。

2 入炉燃料分析

两台锅炉停炉检修前,所烧无烟煤的元素及工业分析见表1,无烟煤具有挥发份低和灰分高的特点。

表1 无烟煤元素分析及工业分析

图2是锅炉的实际入炉燃料粒径与设计粒径分布曲线,其中粗实线为实际粒径分布曲线,小于0.5mm以下粒径偏离设计范围较多,这会大幅提高炉膛稀相区的物料浓度,如果贴壁流增加则可能加快水冷壁管的磨损速率。

图2 粒径分布曲线图

3 两台CFB锅炉的磨损位置及运行参数比较

3.1 炉内结构

炉内燃烧区的各个风口、落煤口以及回料口的位置和数量决定了炉内动力场的分布,进而影响炉内的燃烧和水冷壁管的磨损情况。该厂两台410t/h循环流化床锅炉炉内回料口、上部一次风口、二次风口、落煤口和水冷壁管管号位置如图3和图4所示。

图3 后墙回料口与水冷壁管示意图

图4 前墙给煤口与水冷壁管示意图

3.21 #炉磨损情况

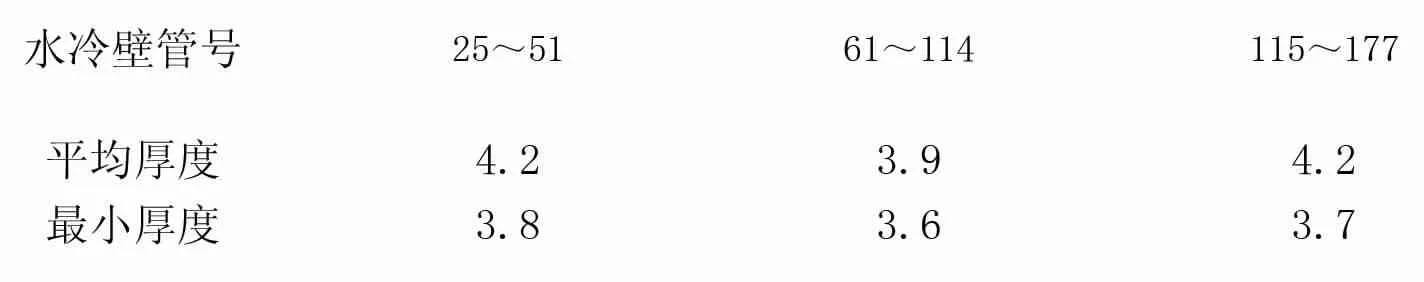

1#炉检修检查时发现后墙标高14m未喷涂防磨的区域、标高12m喷涂层区域和标高17m焊缝的地方都出现严重的磨损和脱落现象。其中磨损的重点部位是以炉膛中心线为界向两边水冷壁管磨损。2008年和2009年1#炉大修时水冷壁管测厚数据见表2和表3。

表2 2009年1#炉大修时水冷壁减薄情况 mm

表3 2008年1#炉大修时水冷壁减薄情况 mm

在检修期间,根据水冷壁管减薄的实际情况,更换了后墙第52~86根和第109~129根的水冷壁管。由图3、图4、表2和表3可知,产生严重磨损的部位主要分布后墙所对应的2#和3#落煤口的轴线附近;再结合图4可知,水冷壁管所产生的径向磨损原因是炉膛中间的物料浓度比两侧的高,产生了物料向两侧扩散,冲刷所对应面的水冷壁管。

3.32 #炉磨损情况

在检修期间,发现2#炉的磨损主要是前墙标高12m区域喷涂层脱落和标高17m焊缝的地方出现严重的磨损现象。其中磨损的重点部位是前墙以炉膛中心线为界向两边即前墙水冷壁管和后墙水冷壁管的磨损。

表4 2009年2#炉大修时前墙水冷壁减薄情况 mm

表5 2008年2#炉大修时前墙水冷壁减薄情况 mm

3.4 两台炉运行的参数差异

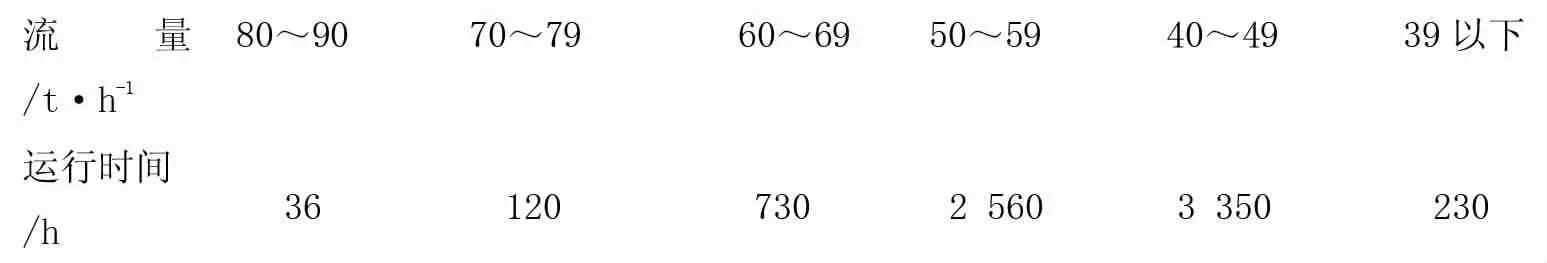

通过查阅1#、2#炉在2008年6月至2009年4月内的运行报表,发现1#、2#炉的平均二次风压为6.3~6.8 kPa,回料腿下部差压为 4.0~5.4 kPa。1#、2#、3#和 4#给煤机都是按 2:3:3:2的给煤量比例方式进行给煤,但是两台炉的上部一次风量相差较大,1#、2#炉运行风量及时间见表6和表7。

表6 2008年6月~09年4月1#炉上部一次风运行风量及时间

表7 2008年5月~09年3月2#炉上部一次风运行风量及时间

由上表可知,1#炉在2008年6月~2009年4月期间,上部一次风量在70t/h以上的运行时间为2378 h,占1#炉总运行时间的31%;而50t/h以上的运行风量运行了6650 h,占1#炉总运行时间的85.38%。2#炉在2008年5月~2009年3月期间上部一次风量在40~59t/h的运行时间高达5710 h,占2#炉总运行时间的83.65%。

锅炉在实际运行过程中,上部一次风主要是往密相区补充燃烧用的氧量和充分把新加进炉膛的燃料混合的作用,特别是在燃烧低挥发份的无烟煤时,对锅炉的经济运行作用明显。

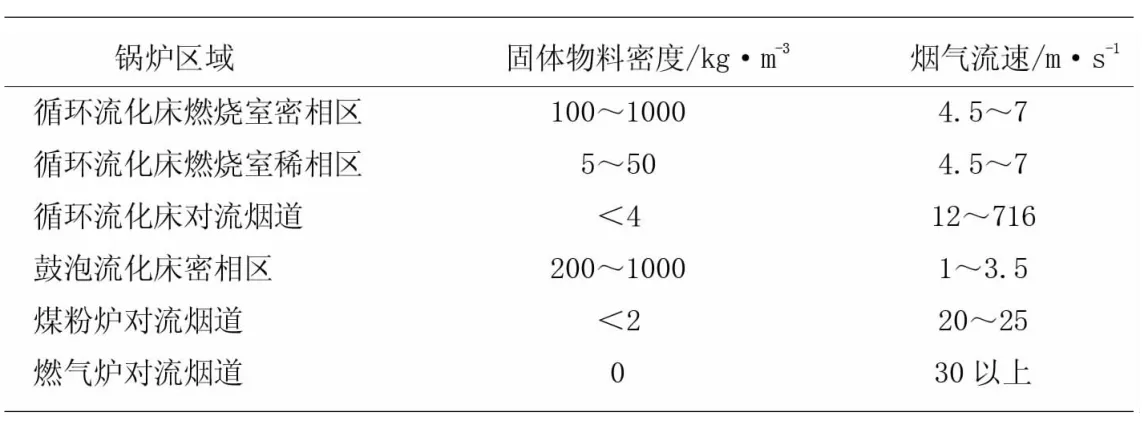

表8 各种锅炉的典型固体物料密度及烟速

4 两台锅炉前后墙水冷壁磨损的原因分析

4.1 床料粒径的影响

床料粒径、浓度与其磨损能力有密切关系,直接关系到水冷壁管的磨损状况,当床料粒径很小时,所受的冲蚀磨损很小,随着床料直径增大,磨损量随之增大[1]。由于1#、2#炉所用的燃料相同,所以床料粒径、形状对磨损量的影响也应相同。但通过两台炉的磨损情况和实际运行参数的比较分析,导致两台炉磨损部位不同且磨损程度不同主要原因是风量不同的缘故。

4.2 固体颗粒浓度分布和径向分布对水冷壁管磨损的影响

循环流化床锅炉的物料浓度由燃烧室至炉顶逐渐减少,为了提高锅炉的燃烧效率,大部份的循环流化床锅炉都是中间投煤点的煤量比两侧的大,如果运行风量不好,容易造成炉内中间的物料浓度严重偏高,从而对炉内水冷壁管磨损产生较大的影响。炉内存在气体浓度梯度,是气体扩散的驱动力,颗粒浓度对混合系数的影响很大,颗粒浓度越大,贴壁回流的物料就越多,这些贴壁回流的物料又被带回主流中,促进了横向颗粒的交换,也同时促进了横向气体混合[3],从而出现了以炉膛中心线为界向炉膛前后墙水冷壁的磨损现象。

4.3 炉膛内部结构对水冷壁管磨损的影响

在检修时发现,分离器由于存在较为严重的结焦现象,造成了物料进入分离器后,分离出来的物料以斜45°向下回料,大量的物料主要是通过回料腿靠炉膛中心线的回料口进入炉膛,从而造成炉膛中间的物料浓度大大提高。

炉内前后墙水壁各由183根规格为Φ50.08×4.19的无缝钢管组成,侧墙则各由90根组成。燃烧室下部为风帽,前后墙距布风板800mm处共布置了13个环型一次风喷嘴,其中前墙9个,后墙4个;距布风板2300mm处布置了16个二次风喷嘴,其中前墙9个,后墙4个;4个给煤点均匀布置在前墙。1#、2#分离器共有6个回料料口均匀布置在后墙,锅炉前后墙各风管、落煤口以及回料口位置示意图如图5所示。

图5 锅炉前后墙各风管、落煤口以及回料口位置示意图

由图5可知,后墙的上部一次风进入点只有4个,而前墙有9个,在日常生产过程中,中间两台给煤机的煤量比侧面两台高10%。上部一次风量的变化会产生以下三种情况:一是当上部一次风较大时,会把大量的煤、床料等物料吹到后墙和分离器的回料重合,引起后墙中间部位的物料浓度大大增加。二是当上部一次风达到一个最佳风量时,物料会比较均匀地分布在前后墙处,且靠近前后墙处的物料浓度分布也比较均匀。三是当上部一次风量严重偏小时,造成加进的煤量主要分布在前墙,使得前墙硬度较大的物料浓度大大高于后墙的物料浓度。

4.4 炉内物料总体循环的表现形式

炉内物料总体循环形式由锅炉系统的几何形状和各种射流决定,这些射流包括布风板送入的一次风、炉膛中部送入的上部一次风和二次风、燃料给入、石灰石给入以及循环物料流等[4]。从1#炉、2#炉的水冷壁磨损情况以及炉膛水冷壁过渡区域水冷壁管测厚数据对比可以看出,炉内物料总体循环表现出了完全不同的表现形式,其中1#炉由于上部一次风长时间偏大,且中间两台给煤机的给煤量比另两台高10%,使得内循环中心区发生了部分重叠且偏向后墙,叠加后的物料浓度大幅度增大,加大了的风速把许多较大的固体颗粒带到了水冷壁过渡区域,从而增大了沿后墙向下流动的物料流,进而加大了该区域的磨损,1#炉炉内总循环示意图如图6所示;2#炉炉内总循环示意图如图7所示。

图6 1#炉炉内总循环示意图

图7 2#炉炉内总循环示意图

5 结语

通过上述分析,二次风压保持在7 kPa以下时,上部一次风量过大会造成后墙水冷壁管磨损严重;而上部一次风量过小时又会造成前墙水冷壁管磨损严重。因此,经济安全运行的上部一次风量应控在45~60t/h,既增强CFB锅炉改烧无烟煤的经济性又避免水冷壁爆管导致非计划停炉带来的能耗损失,进一步提高锅炉可用率和煤炭能源利用率。

[1]侯祥松,张建胜,王进伟,等.循环流化床锅炉中水冷壁的磨损原理及其预防[J].锅炉技术,2007,38(4):19-23.

[2]杨振宇.循环流化床锅炉炉膛磨损的原因及对策[J].锅炉制造,2012,(3):3-7.

[3]杨建华,岳光溪.循环流化床稀相区气体径向混合扩散规律的试验研究[J].锅炉技术,2008,(3):30-32.

[4]路春美,程世庆,王永征.循环流化床锅炉设备与运行[M].北京:中国电力出版社,2003.