掺杂对Al2O3/TiAl复合材料性能的影响

王 芬, 樊宁霞, 朱建锋, 艾桃桃

(1.陕西科技大学 材料科学与工程学院, 陕西 西安 710021; 2.陕西理工学院 材料科学与工程学院, 陕西 汉中 723000)

0 引言

金属间化合物的性能介于金属和陶瓷之间,由于具有比重轻、强度高以及高温力学性能和抗氧化性等优异特点,而被认为是一种理想的航空航天用高温结构材料[1,2].金属间化合物的种类非常多,近年来国内外主要集中于对Ti-Al、Ni-Al、Fe-Al等几类含铝金属间化合物的研究[3].尤其是TiAl基金属间化合物,具有低密度、高模量和优异的高温强度、抗蠕变和抗氧化等性能,被公认是最具有发展潜力的高温结构材料[4,5].但是,由于TiAl基金属间化合物具有明显的室温脆性,并且在热加工过程中晶粒可能会急剧长大,导致进一步脆化,使可加工性很差,从而阻碍了材料的广泛应用[4].

研究指出,通过微合金化并复合化,是实现TiAl性能大幅提高的有效途径之一,因此而受到国内外广大专家学者的高度关注[4,5].通过掺杂微量元素如Nb、Mo、Cr、Mg、La等可以细化TiAl复合材料的晶粒,从而提高材料的室温脆性、抗氧化性和抗疲劳等性能[6,7].其中稀土元素活性较高,在TiAl基复合材料中添加稀土元素,使得材料晶粒更加细小且分布均匀,并且具有良好的热稳定性[8].王发展等人已经证实在ZTM复合材料中加入La、Y、Ce等稀土元素可以提高材料的性能[9].Al2O3颗粒具有较好的化学稳定性、较高的强度和弹性模量、较低的热膨胀系数、较高的熔点,且与TiAl有较好的化学相容性和物理相容性,因此被认为是增强TiAl基复合材料最有效的增强体之一[10].

本研究采用Ti-Al-TiO2体系热压烧结原位合成[11,12]La掺杂的Al2O3/TiAl复合材料,利用XRD分析材料物相组成;扫描电子显微镜(SEM)观察各相形貌及分布状态;探讨了掺杂La2O3和Fe2O3对Al2O3/TiAl复合材料组织结构和性能影响的差异.

1 实验部分

实验采用Ti(纯度99.3 wt%,280目)、Al(纯度99.5 wt%,200目)、TiO2(纯度99 wt%,0.5μm)、La2O3(纯度99.5 wt%,300目)为原料.根据生成10wt% Al2O3进行配比计算,在此基础上添加0.84 wt%、2.04 wt%、3.93 wt%、5.69 wt%和7.35 wt%的La2O3粉.采用无水乙醇作为研磨介质,粉料:氧化铝球石:乙醇按照1∶3∶1的比例进行配比,球磨时间为2 h.将球磨后的粉料放入真空干燥箱内进行干燥,为了防止粉料的氧化,设定温度不能超过60 ℃;待粉料干燥充分后过筛(200目).干燥后的粉料进行造粒,装入石墨模型内,在低真空条件(10-2MPa)下升温至1 250 ℃,压力最终达到30 MPa,保温2 h后随炉冷却,得到Al2O3/TiAl复合材料.

试样表面通过抛光后,用日本理学D/max 2000PC型X射线衍射仪分析产物的相组成.用S-4800扫描电镜观察断口形貌及各种物相的分布.用PT-1036PC万能试验机进行试样的断裂韧性和抗弯强度测试,试样尺寸为30 mm×4 mm×3 mm,测试跨距为20 mm,测量试样抗弯强度时压头位移速率为0.5 mm/min.采用单边缺口试样法测量试样的断裂韧性,压头移动速率为0.05 mm/min.

2 结果与讨论

2.1 物相组成分析

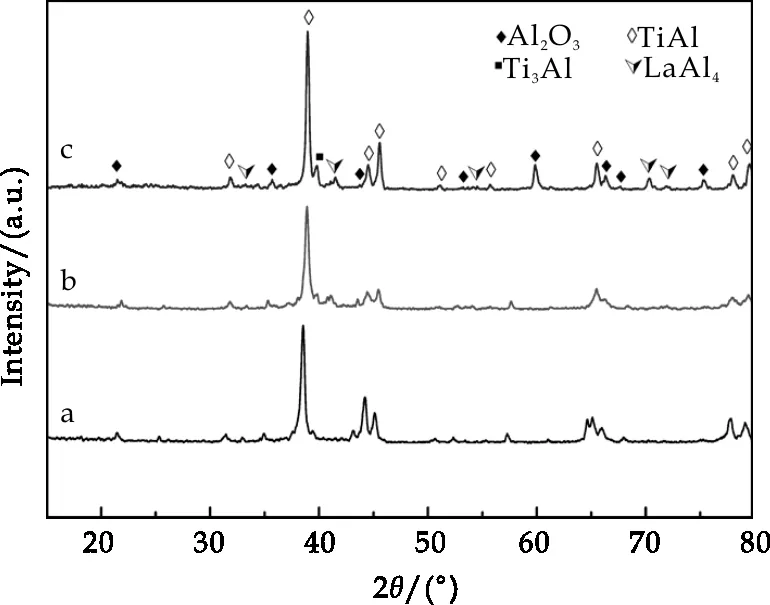

图1为掺杂不同含量La2O3,热压烧结至1 250 ℃时合成产物的XRD图谱.从图中可以看出试样主要由TiAl,Ti3Al,Al2O3以及微量LaAl4相组成.其主要的反应过程为:

Ti+3Al=TiAl3

(1)

3TiO2+4Al=2Al2O3+3Ti

(2)

TiAl3+2Ti=TiAl

(3)

La2O3+2Al=Al2O3+2La

(4)

从图1中可以看出,随着La2O3掺杂量的增大,Ti3Al相和Al2O3相的峰值增强,说明随其含量渐渐增大,TiAl相含量相对有所减小,其原因是由于Al液和La2O3反应将消耗部分Al液,而La2O3加入量越大,消耗量越多,造成Al液浓度相对不足,从而间接导致Ti3Al相含量增大同时TiAl相含量相对减小.

a:0 wt%; b:3.93 wt%; c:7.35 wt% 图1 掺杂不同含量La2O3原位合 Al2O3/TiAl复合材料XRD图谱

2.2 力学性能分析

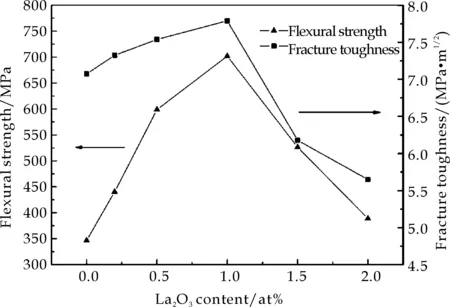

图2所示为掺杂不同含量La2O3合成试样的抗弯强度和断裂韧度,由图可见,试样的抗弯强度和断裂韧度在La2O3掺杂量小于3.93 wt%时,逐渐提高,超过3.93 wt%后又显著降低.当掺入3.93 wt%时,试样的抗弯强度和断裂韧度达到最大值,分别为701.95 MPa和7.79 MPa·m1/2,说明La2O3掺杂量对试样的力学性能有很大的影响.分析认为,随La2O3加入量的增大,基体颗粒减小,Al2O3颗粒弥散程度也大大改善,试样的均匀性不断提高,抗弯强度也相应地提高.抗弯强度的变化可以用Hall-Petch公式进行说明:

σf=σ0+Kd-1/2

(5)

式中:σ0和K为材料常数,σf为抗弯强度;d为晶粒尺寸.由式(5)得出抗弯强度随晶粒尺寸的减小而增大.由此可以推断,加入适量的La2O3可以使材料的力学性能得到提高.

图2 掺杂不同含量La2O3 合成试样的抗弯强度和断裂韧度

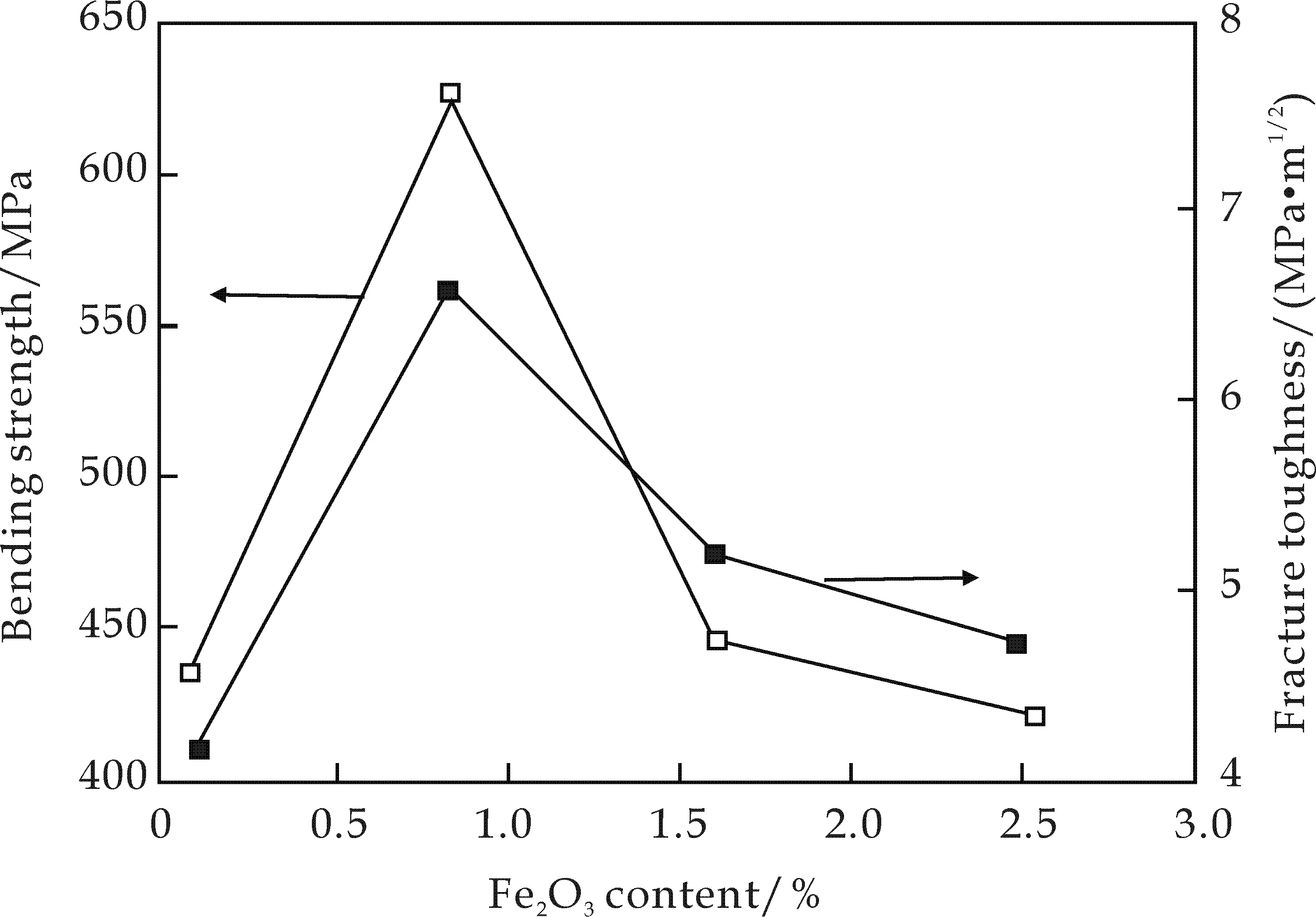

图3是先前研究[13]的掺杂不同含量Fe2O3合成产物的抗弯强度和断裂韧度,我们可以明显看出在Fe2O3掺杂量为0.84 wt%时,试样的抗弯强度和断裂韧性达到最大值,分别为624 MPa和6.63 MPa·m1/2,相比掺杂3.93 wt% La2O3合成Al2O3/TiAl复合材料的断裂韧性和抗弯强度较低.这主要是由于La2O3的引入使晶粒细化更加明显,提高材料的致密度,同时Al-RE(稀土)化合物的弥散分布对材料起到了弥散强化的作用,因此材料的强度比掺杂Fe2O3高.

图3 掺杂不同含量Fe2O3合成试样 的抗弯强度和断裂韧度[13]

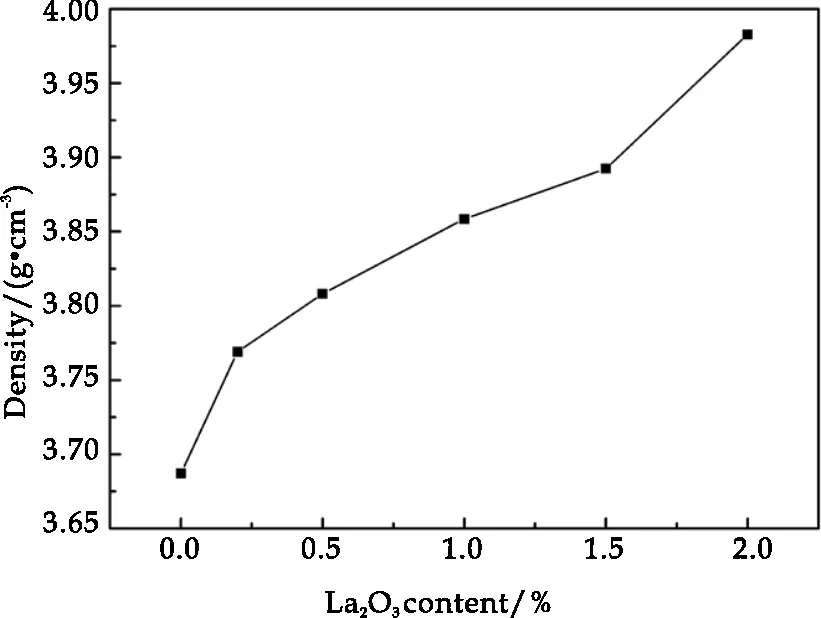

图4是采用SD-200L液体比重计测定掺入不同含量La2O3所得到试样的相对密度.由图可见,随着La2O3掺杂量的增加,试样的体积密度逐渐升高.主要原因是随着La2O3掺杂量的增加基体晶粒逐渐细化,增强相Al2O3颗粒的弥散分布使试样的结构更加均匀,气孔减少,致密性提高,相对密度增加.

图4 掺杂不同含量La2O3 合成试样的密度曲线

2.3 微观结构分析

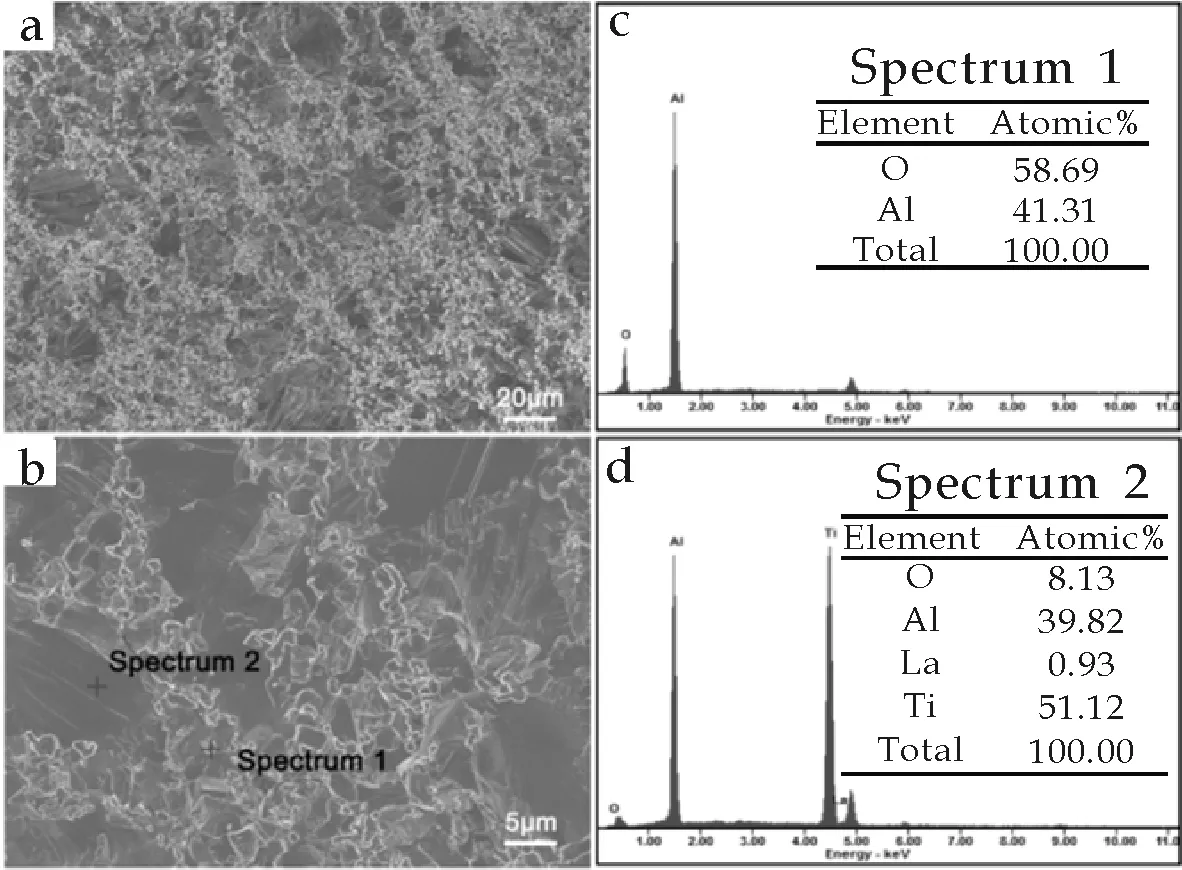

图5是掺杂3.93 wt% La2O3合成试样的基体相和增强相Al2O3的能谱分析图.从图中可以清楚的看出样品主要由灰黑色层状结构和明亮的颗粒组成.由图5(b)中数据分析,灰黑色片层状结构主要由Ti(51.12 at%)、Al(39.82 at%)、O(8.13 at%)和La(0.93 at%)组成,因此样品基体的主要物相为TiAl,同时掺杂的La2O3固溶到基体中.图5(d)中显示明亮的颗粒相由41.31 at%的Al和58.69 at%的O组成,表明在粉料反应过程中原位生成增强相Al2O3颗粒.

(a)试样的低倍扫描图 (b)试样的高倍扫描图 (c)能谱图 (d)能谱图图5 掺杂3.93 wt% La2O3 合成Al2O3/TiAl复合材料的能谱图

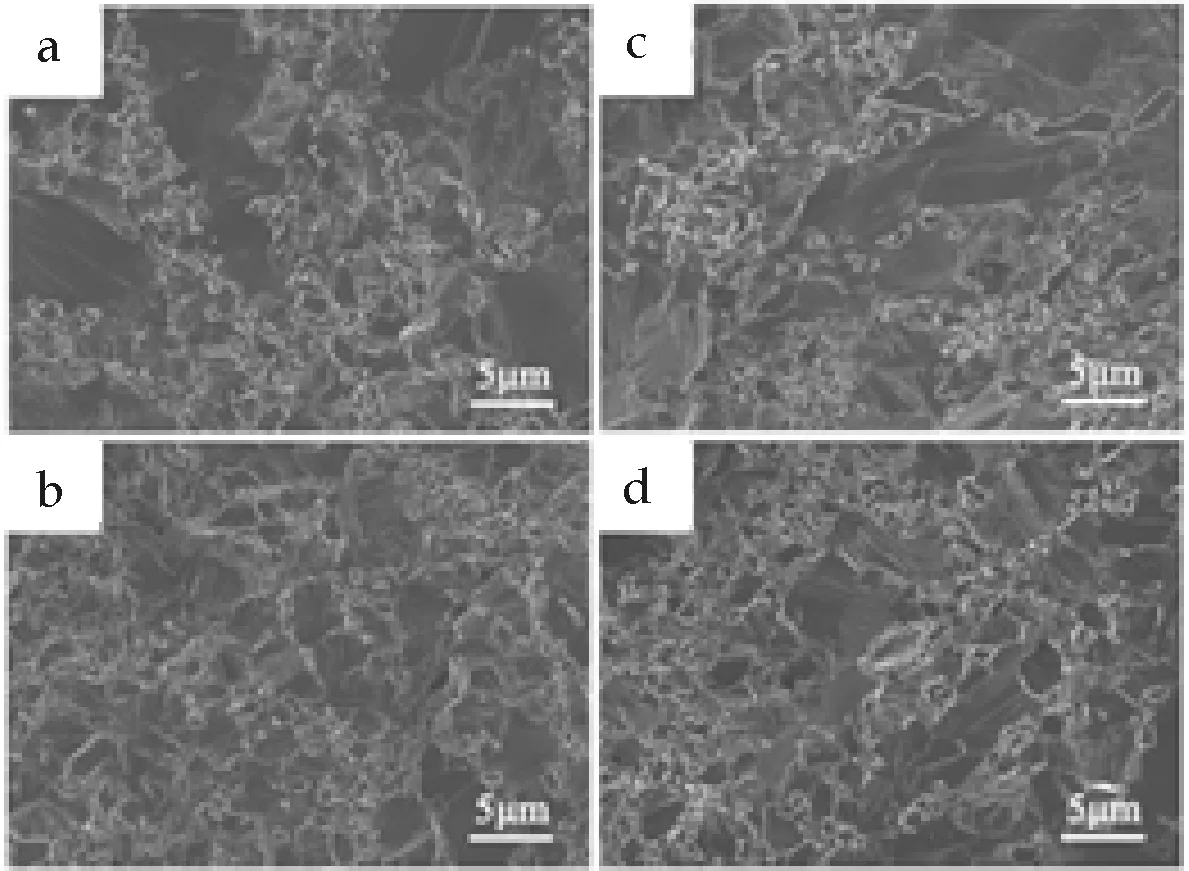

图6为掺杂不同含量La2O3合成试样断面的显微结构分析.结合图5分析表明,明亮的Al2O3颗粒增强相成网状结构分散到基体晶界处,随着La2O3掺杂量的增加,基体相TiAl晶粒尺寸逐渐变小,而且Al2O3颗粒分布逐渐均匀.这主要是因为La2O3的加入降低了TiAl基体和Al2O3颗粒间的润湿角,改善了润湿性[14,15],同时限制了基体颗粒的增长,使其晶粒尺寸变小,成弥散分布.但在图6(d)中可以发现,当掺杂7.35 wt% La2O3时,Al2O3颗粒增强相出现了明显的团聚现象,这种变化可导致材料的性能有所降低.

(a)0 at % (b)0.84 wt% (c)3.93 wt% (d)7.35 wt%图6 掺杂不同含量La2O3 合成试样断口的SEM图

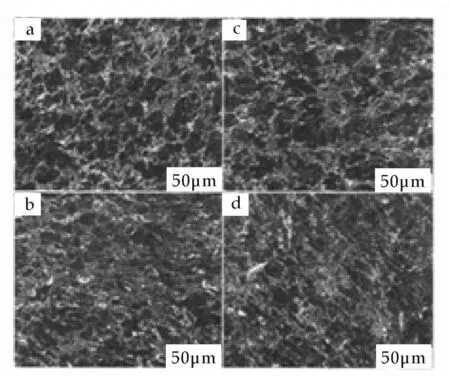

本课题组先前对掺杂Fe2O3合成Al2O3/TiAl复合材料的微观结构进行了分析研究(如图7所示)[12].从文中分析可以了解到,适量Fe2O3的掺入降低了铝液的表面张力,改善了铝液和Al2O3颗粒之间的浸湿性,但通过与图4对比我们可以发现,掺杂La2O3的基体尺寸相对较小,分散均匀,而且致密度更高.这主要原因是由于稀土元素的活性仅次于碱金属和碱土金属,在合成的Al2O3/TiAl复合材料过程中La2O3分解出来的稀土元素La起到表面活性剂的作用,使生成的化合物LaAl4在晶界和相界面上吸附偏聚,从而减少晶核和液体间的接触面积,填补界面的缺陷,阻碍晶粒生长,增大形核率,细化晶粒[16].同时Al-RE(稀土)化合物的弥散分布,限制了基体与Al2O3颗粒的长大,使其晶粒尺寸变小,细化效果更加明显[17].

(a)0.10 wt% (b)0.84 wt% (c) 1.6 wt% (d)2.5 wt%[13]图7 掺杂不同含量Fe2O3 合成试样断口的SEM图

3 结论

(1)La2O3掺杂合成的Al2O3/TiAl复合材料主要由TiAl,Ti3Al,Al2O3相构成,而Al2O3增强颗粒主要分布于基体晶界处.随着La2O3掺杂量的增加,改变了TiAl相和Ti3Al相的相对含量,使得Ti3Al相含量增大,TiAl相含量相对减小.

(2)掺杂3.93 wt% La2O3时所得到的试样抗弯强度和断裂韧度达到最大值,分别为701.95 MPa和7.79 MPa·m1/2.但La2O3加入过量时试样的力学性能降低.

(3)由于La2O3比Fe2O3的活性高,且Al-RE(稀土)化合物的弥散强化,限制了基体与Al2O3颗粒的长大,使得掺杂La2O3合成的Al2O3/TiAl复合材料基体尺寸相对较小,分散更加均匀,致密度更高,材料的力学性能明显提高.

[1] 刘 璠,何柏林.金属间化合物/陶瓷基复合材料发展现状与趋势[J].粉末冶金材料科学与工程,2007,12(1):8-12.

[2] 樊宁霞,王 芬,朱建锋.Al2O3-NbAl/TiAl基高温复合材料的研究[J].陕西科技大学学报,2012,30(6):32-35.

[3] 张玉军,尹衍升.金属间化合物陶瓷复合材料研究进展[J].兵器材料科学与工程,2000,23(1):8-11.

[4] 李金山,张铁邦,常 辉,等.TiAl基金属间化合物的研究现状与发展趋势[J].中国材料进展,2010,29(3):1-5.

[5] 冯旭东,袁庆龙,曹晶晶,等.TiAl基合金研究进展[J].航天制造技术,2009,6(3):35-38.

[6] T.Izumi,T.Yoshioka,S.Hayashi,et al.Sulfidation properties of TiAl-2 at% X(X=V,Fe,Co,Cu,Nb,Mo,Ag and W) alloys at 1 173 K and 1.3 Pa sulfur pressure in an H2S-H2gas mixture[J].Intermetallics,2000,8(8):891-901.

[7] Y.J.Xi,F.H.Wang,L.L.He.Protective effect of the sputtered TiAlCrAg coating on the high-temperature oxidation and hot corrosion resistance of Ti-Al-Nb alloy[J].Journal of Materials Science & Technology,2004,20(6):724-727.

[8] 张胜华,张 涵,朱 云.稀土在Al-Ti-B-RE中间合金中的作用[J].中南大学学报(自然科学版),2005,36(3):386-389.

[9] 艾桃桃,王 芬,朱建锋.复合材料的原位合成及反应机制的研究[J].金属热处理,2007,32(4):38-42.

[10] 王 芬,艾桃桃,罗宏杰,等.双相TiAl基复合材料的强化机理分析[J].航空材料学报,2007,27(3):11-16.

[11] 王发展,李大成,孙院军,等.钼材料及其加工[M].北京:冶金工业出版社,2008.

[12] 黄 旭,齐立春,李臻熙.TiAl基复合材料的研究进展[J].稀有金属材料与工程,2006,35(11):1 845-1 848.

[13] 向六一,王 芬,朱建峰,等.Fe2O3掺杂原位合成A12O3/TiAl复合材料的组织与性能[J].航空材料学报,2010,30(6):57-61.

[14] 陈 建,潘复生.合金元素影响铝/陶瓷界面润湿性的研究现状[J].兵器材料科学与工程,1999,22(4):53-58.

[15] P.Shen,H.Fujii,T.Matsumoto,et al.Influence of substrate crystallographic orientation on the wettability and adhesion ofα-Al2O3single crystals by liquid al and cu[J].Journal of Material Science,2005,40(9-10):2 329-2 333.

[16] 王 芬,王晓凤,朱建峰,等.Er掺杂强韧化A12O3/TiAl复合材料[J].材料热处理学报,2011,32(6):16-20.

[17] 王 芬,艾桃桃,范志康,等.La2O3,Ce2O3掺杂对原位合成Al2O3(p)/TiAl复合材料显微组织与性能的影响[J].稀有金属,2007,31(2):179-182.