基于ANSYS的新型对称双螺杆泵泵体的有限元分析

李松华,周朝晖,李广义

(海军工程大学 动力工程学院,武汉 430033)

1 研究方案的确定

如图1,为一种用于喷水推进的新型对称双螺杆泵的工作原理示意图,其工作液体为水。双螺杆泵工作时,主动螺杆转子1 向外旋转,带动从动螺杆2,并形成真空,将水从入水口吸入,随着螺杆的转动进入低压腔再进入高压腔,然后被挤压进入流出通道。在整个工作过程中,泵体主要受力部分为图中所示的泵体下壁。

从工作原理可知,随着转子的旋转,该流场域内的流体对壳体主要施加压力和因动力黏度而引起的摩擦力。忽略摩擦力的影响,水流对壁的压力由因挤压而产生的表面压力和因重力而产生的竖直向下的压力组成。由于水流从上面被吸入,随着转子的旋转压力逐步增大,转子工作空间的高压腔位于圆柱体的下半壁上,而流体与壳体下壁的接触面积很小。所以,可以选择在前期的力学分析中忽略流体重力带来的影响,在最后的强度校核中乘以一个安全系数来进行弥补。这样,水流对壳体下壁的作用力就只剩下表面压力,由此,可以把原有的流体动力学问题简化为静止液体在一定压强p 的作用下对壳体下壁施压的问题,且质量力为零。

图1 工作原理示意图

2 有限元分析

2.1 建模

1)压力方向的确定。由于新型对称双螺杆泵泵体的结构较为复杂,所以在分析时需单独将转子的工作空间部分分离出来,可以称该部分泵体为壳体。由液体静力学知识可知,由于压力总是沿着作用面内法线方向,所以静止液体作用在曲面上力的方向并不一致。对于所设计的相交圆柱壳体来说,作用在壳体壁上力的方向均通过两个相交圆柱各自的轴线,如图2。

图2 壳体受压示意图

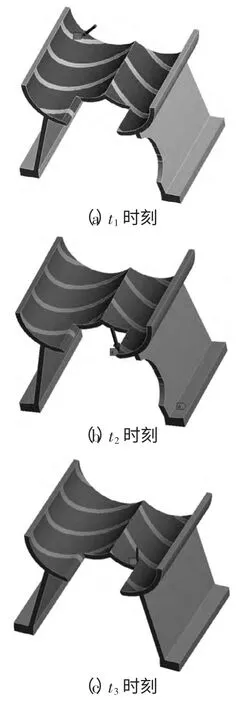

2)压力面的确定。已知水流从入水口进入,依次通过低压腔和高压腔,最后流出。整个运转过程中,高压腔的形成只出现在壳体的下壁。所以,只需对壳体的下壁进行有限元分析。对于下壁,由于齿顶与壳体之间的距离很小,所以可忽略转子齿顶与壳体间的缝隙,认为其接触,则流体对壳体的作用面就如图2 所示。由于转子时刻在运转之中,所以,不同时刻水流与壳体的作用面是不同的。可以选择t1、t2、t3三个时刻进行分析,且三个时刻时间间隔相同。假设转子转速恒定,则三个时刻的压力作用面从t1到t2再到t3依次沿轴线方向向后推移相同的距离d。在进行有限元分析时,取d=10.6 mm。如图3,为d=10.6 mm 时三个时刻流体与壳体的作用面。其中,红色区域为壳体的压力作用面,灰色的带状区域为转子齿顶与壳体的接触面。

3)压力的确定。如图3 所示,由于流体对壳体的压力总是通过各自圆柱体的轴心,在ANSYS 的Workbench 模块中的局坐标系下,可以施加这样一个局部作用力:满足使壳体上任意一点作用力的方向均沿其作用面的内法线方向,即通过图中各自圆柱的轴线,这样就可以完成作用力的加载。

2.2 有限元分析

1)单元和材料属性的设置。首先,创建并定义单元类型,选择四面体单元SOLID92;然后选择材料为45 钢,其密度为7 850 kg/m3,弹性模量E=200 GPa,泊松比为0.28;将单元和材料的属性分配到壳体有限元分析模型上。

2)结构的离散化。如图4 所示,为网格划分完成后的壳体,共划分为90 510 个单元,节点数为155 303 个节点,单元尺寸为8.0E-3m,最小边缘长度为2.4987E-3 m。

3)载荷的施加和求解。由于该泵主要用于喷水推进,根据工作环境的需求,设定其出口压强为1.013~2.026 MPa。载荷的施加分两次进行,第一次施加载荷,第二次施加载荷p1=1.013MPa,p2=2.026 MPa,然后进行分析和求解。

p=2.026 MPa 时,t1时刻的应力云图和应变云图如图5~图6。

p=2.026 MPa 时,t2时刻的应力云图和应变云图如图7~图8。

p=2.026 MPa 时,t3时刻的应力云图和应变云图如图9~图10。

当p=1.013 MPa 时,相同时刻对应的应力云图和应变云图的分布趋势与p=2.026 MPa 时相同。

图3 三个时刻壳体的压力作用面

图4 壳体的网格划分图

由以上不同时刻应力和应变云图的分布变化,可以得出以下结论:

a.同一时刻,壳体上应力的分布趋势与应变的分布趋势相同。这是因为在弹性变形范围内应变与应力成正比,其比值即弹性模量,即

图5 t1时刻的Mises应力云图

图6 t1时刻的等效应变云图

图7 t2时刻的Mises 应力云图

图8 t2时刻的等效应变云图

b.不同时刻壳体上应力大小的分布趋势基本相同,但大小不同;不同时刻壳体上应变大小的分布趋势基本相同,但大小也不同。这是因为不同时刻水流对壳体的压力作用面一直在变化,但变化的趋势是固定的,所以分布趋势基本相同,但大小不同。

c.在任一时刻,应力、应变较大的部位主要集中在圆柱壳体与底部支架的交界处,以及圆柱壳体与出口通道的交界出口处(见t1,t2,t3时刻应力、应变云图中的红色区域)。

3 强度校核

新型对称双螺杆泵泵体材料为碳素钢,为塑性材料,又由于壳体是非封闭的,虽然按静止液体平衡状态进行分析,但并不属于静水应力状态。所以,适用的强度理论为最大切应力理论和形状改变应变能密度理论。

3.1 最大切应力理论强度校核

第三强度理论的屈服条件为

考虑到使用时材料的安全因素,则最大切应力理论的强度条件可表示为

式中σr3为最大切应力理论(第三强度理论)的相当应力,[σ]为许用应力。

已知壳体下壁只受来自内法线方向的压强p,所以σ3=0,则式(3)可化为

3.2 形状改变应变能密度理论强度校核

第四强度理论的屈服条件为

考虑到使用时材料的安全因素,则第四强度理论的强度条件可表示为[1]

式中σr4为第四强度理论的相当应力,[σ]为许用应力。

已知壳体下壁只受来自内法线方向的压强p,所以σ2=σ3=0,则式(6)可化为

经以上分析可知,对于壳体来说,第三、第四强度理论的强度条件相同,可记为

对于塑性材料,许用应力可由屈服极限σs来计算式中n 为安全系数,用屈服极限σs来计算许用应力时,一般取值为1.5~2.5[2]。取n=2,经查表,可知45 钢的许用应力为[σ]=180 MPa。

对壳体进行强度校核时,只需考虑p=2.026 MPa 时壳体的受力状态,如图11,为p=2.026 MPa 时t1时刻Mises 应力放大图,图中的红色区域所受应力最大,为σ1=σmax=155MPa。

图11 t1 时刻Mises 应力放大图

由式(9)得σr=σ1=155 MPa<[σ]=180 MPa,满足强度校核。

当p=2.026 MPa 时,t2时刻的最大应力为σ1=σmax=123.5 MPa

则由式(9)得σr=σ1=123.5 MPa<[σ]=180 MPa,满足强度校核。

当p=2.026 MPa 时,t3时刻的最大应力为σ1=σmax=123.8 MPa。

则由式(9)得σr=σ1=123.8 MPa<[σ]=180 MPa,满足强度校核。

根据以上分析和计算,三个时刻的强度校核结果均满足强度条件。

4 结 语

本文对新型对称双螺杆泵的泵体进行了有限元分析,根据壳体的实际结构的特征分析,最终确立了将壳体简化为液体静力学模型进行分析。得到了壳体的应力和应变云图,结果显示,最大应力主要集中在底座支架与壳体的交界处,且t1时刻所受的应力最大,大小为155 MPa。

本文还根据应力和应变云图,分析总结了壳体上应力、应变的分布规律,并针对最大应力点进行了强度校核。校核结果显示,三个时刻壳体的强度均满足强度条件,为新型对称双螺杆泵的进一步分析和工程应用打下了良好的基础。

[1] Quach W M,Teng J G,Chung K F.Three-stage stress strain model for stainless steel[J].Journal of Structural Engineering,2008,134(9):1518-1527.

[2] Tone S H,Yang D C H.Rotor Profiles Synthesis forLobe Pumps with Given Flow Rate Functions[J].ASME Journal of Mechanical Design,2005(2):287-294.