大型民用飞机起落架应急断离分析与仿真

杜 瑞 ,许 锋

(南京航空航天大学 飞行器先进设计技术国防重点学科实验室,江苏 南京 210016)

大型民用飞机起落架应急断离分析与仿真

杜 瑞 ,许 锋

(南京航空航天大学 飞行器先进设计技术国防重点学科实验室,江苏 南京 210016)

起落架应急断离设计是民用飞机设计中必须考虑的问题。根据适航相关规定,论述了起落架应急断离设计的结构设计要求。基于LMS Virtual. Lab Motion多体动力学仿真平台,建立了某型民用飞机主起落架的动力学仿真模型。完成主起落架自由落震、地面滑跑过障碍物等情况的仿真计算,并着重对仿真过程中各断离点载荷进行分析,确定了相应的断离载荷和断离序列,实现了大型民用飞机起落架应急断离动力学特性的分析与仿真。

民用飞机;起落架;应急断离;LMS Virtual. Lab Motion;动力学仿真;断离序列

起落架是飞机重要的承力并兼有操纵特性的部件,在起降过程中,担负着极其重要的使命。飞机的起飞和着陆是飞机事故的多发阶段,大量统计表明,有50% 以上的安全事故发生在飞机起飞、着陆阶段,这就要求起落架系统具有极高的安全特性[1]。

在民用飞机的设计中,为了降低事故的严重程度,减少对机组人员及乘客的伤害,国外成熟的机型往往在飞机主起落架结构与机翼连接处采用应急断离设计。在起落架结构承受大过载的情况下,实现起落架与机翼结构的安全分离,从而避免因起落架失效而引发周边机翼机身结构的破坏,保护机翼油箱,防止失火爆炸[2]。

本文基于LMS Virtual. Lab Motion软件在三维空间建立了某型民用飞机的主起落架多体动力学模型,对飞机起降过程中可能遇到的大过载情况进行动力学仿真分析,对比不同参数对起落架应急断离特性的影响,得出相关结论,为起落架应急断离设计提供参考。

1 结构设计要求

起落架应急断离设计属于飞机结构抗坠性的研究内容。飞机结构的抗坠性是指在相关情况下飞机结构的安全性,这种结构安全性是指在坠撞发生时保障飞机上人员安全的特性,即结构可以发生破坏,但是尽量保障飞机上人员的安全[3]。

在空难事故中,燃油溢出引发火灾甚至爆炸是造成大量人员伤亡的重要原因。为了避免因起落架的失效而引起机翼机身结构件的破坏,保护机翼油箱,现代民用飞机主要通过在起落架接头部位设计薄弱区来实现紧急情况下起落架结构与机翼机身结构的安全分离。常见的薄弱结构为轴销形式,因而称为应急断离销[4]。

美国联邦航空管理局(FAR)颁布的FAR25适航标准和中国民用航空管理局(CAAR)颁布的CCAR25适航标准都对起落架应急断离做了明确的规定。

其中在CCAR25部[5]的25.721(a)中规定,主起落架系统设计必须符合如下要求,即如果在起飞和着陆过程中起落架因超载而损坏(假定超载向上向后作用),其损坏状态不可能导致下列后果:

a.客座量(不包含驾驶员)等于或小于9座的飞机,机身内任何燃油系统溢出足够量的燃油构成起火危险。

b.客座量(不包含驾驶员)等于或大于10座的飞机,燃油系统任何部分溢出足够量的燃油构成起火危险。

在25.305中对应急断离结构有如下要求:

a.结构必须能够承受限制载荷而无有害的永久变形。在直到限制载荷的任何载荷作用下,变形不得妨碍安全运行。

b.结构必须能够承受极限载荷至少3s而不破坏。

因此,起落架应急断离设计应满足适航标准中的相关规定,在飞机发生坠撞时,主起落架与机翼连接部位的断离销能够在机翼机构破坏前首先断离,从而不会导致起落架扯破机翼油箱造成燃油泄漏等危险。

2 主起落架应急断离方案

本文以某型民用飞机为研究对象,其主起落架结构如图1所示,主起落架前耳1与机翼后梁采用转动副连接,后耳2铰接在起落架支撑梁上,侧撑杆与侧撑杆接头3连接处通过转动副连接。

1—前耳;2—后耳;3—侧撑杆接头

在异常情况下,起落架可能遇到以下过载:

a.飞机以过大下沉速度硬着陆,起落架受到过大垂直载荷。

b.起落架轮胎撞击或通过障碍物,起落架受到过大阻力。

在以上情况下,起落架承受载荷超过极限载荷,起落架会逐步断离,存在多个断离点。分别将前耳1、后耳2、侧撑杆接头3处的轴销连接设计为主起落架的薄弱区,起落架在受到大过载情况时这些薄弱区会逐步断离,最后起落架从机翼机身结构上脱离,从而达到保护机翼油箱的作用。

3 起落架动力学模型的建立

3.1主起落架CAD模型

一般大型飞机起落架结构复杂,包含子结构部件较多,本文在不改变起落架机构原理的情况下对主起落架结构进行简化,略去对模型分析不必要的部件,去除起落架结构件之间的连接件,以相应的运动副代替。动力学分析中很难监测销轴上力的变化,所以对于主起落架与机翼连接的3个薄弱区的轴销连接,同样以运动副代替,并以运动副上的载荷代替应急断离销的载荷。将构建的主起落架各部件CATIA模型依次导入LMS Motion软件中,添加相应的运动副以及装配关系,得到如图2所示的主起落架系统模型。

图2 建立的主起落架三维模型

3.2起落架缓冲系统的力学模型

起落架的缓冲系统主要包括缓冲器和轮胎两部分,施加的力包括缓冲支柱轴向力、轮胎力以及重力等。缓冲器支柱轴向力包括空气弹簧力、油液阻尼力、缓冲器结构限制力等。相关力的施加如下:

a.空气弹簧力。

本文研究的大型民机起落架采用的是油-气缓冲器,起落架空气弹簧力基于理想气体方程的单腔缓冲器定义,空气弹簧力的计算表达式为:

(1)

式中:S为起落架缓冲支柱行程,m;Pair0为缓冲支柱初始气体压力,Pa;P0为大气压力,Pa;Vair0为缓冲支柱初始气室体积,m3;Aair为缓冲支柱压气面积,m2;ζ为多变指数。

b.油液阻尼力。

本文研究的大型民机起落架采用变油孔设计,对于变油孔缓冲器,在忽略侧油孔的影响后,油液阻尼力的函数表达式为:

(2)

式中ξ为油压综合阻尼系数:

(3)

c.结构限制力。

缓冲器结构限制力Fl的定义主要用来限制模型中缓冲器行程的上下限值,其表达式为:

(4)

d.轮胎力。

使用LMS Virtual. Lab Motion中的complex tire模块模拟轮胎力,根据模型轮胎的相关参数添加相应的垂向刚度和侧向刚度系数。

4 动力学仿真分析

4.1下沉速度对起落架应急断离的影响

大型民机在最大着陆质量下的着陆下沉速度值一般根据飞机的预计使用情况确定,对于该型飞机而言,其使用下沉速度遵循CCAR25部的规定,在着陆设计质量下,下沉速度为3.05m/s。该型飞机最大着陆质量为66 600kg,根据重心位置为主起落架加载等效质量,以下沉速度3.05m/s、航向速度50m/s自由落震得到的各断离点最大载荷作为各断离点应急断离销的限制载荷,设计安全系数为1.5,各断离点轴销的限制载荷和极限载荷见表1。

表1 各断离点轴销载荷

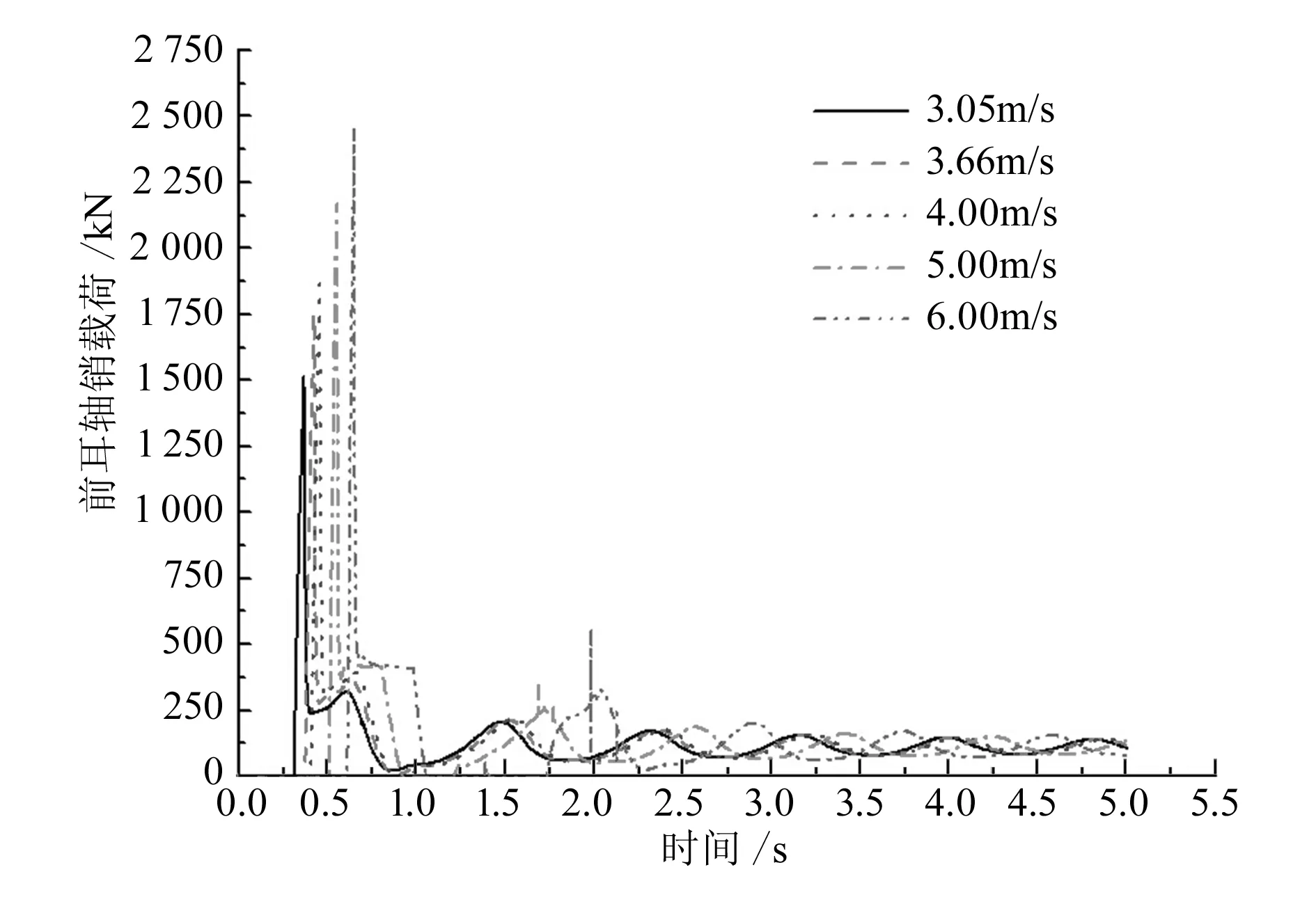

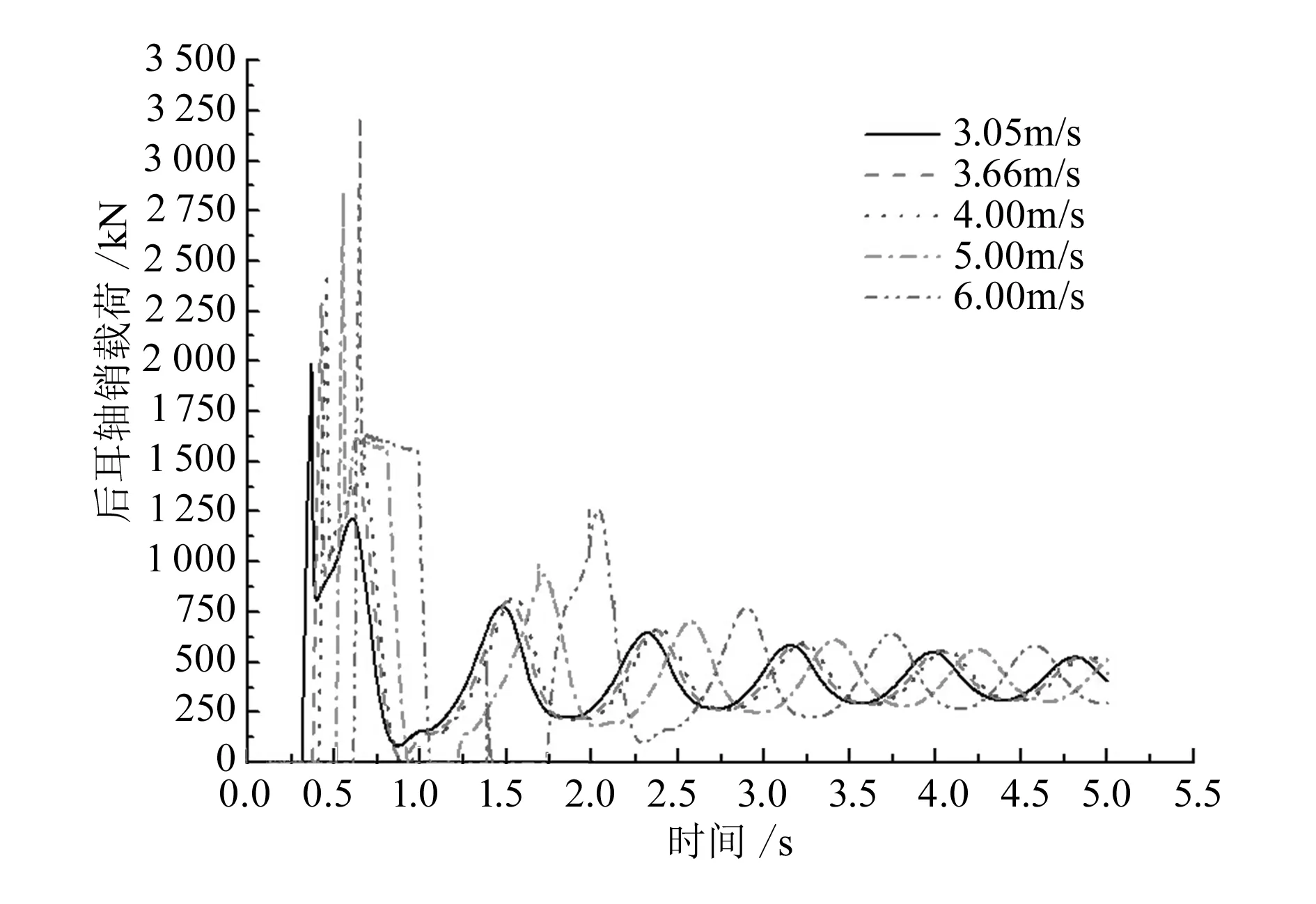

通过改变主起落架离地高度,实现主起落架分别以3.05m/s、3.66m/s、4.00m/s、5.00m/s、6.00m/s的下沉速度接触跑道,航向速度设定为50m/s。其前耳、后耳、侧撑杆轴销载荷变化分别如图3、图4、图5所示。

图3 前耳轴销载荷

由图3~5可知,起落架在以3.05m/s、3.66m/s、4.00m/s/、5.00m/s的下沉速度着陆时,其着陆瞬间的最大载荷都小于极限载荷,理论上不会发生起落架断离的危险。当起落架以6.00m/s的下沉速度着陆时,各个接头承受的瞬时最大载荷都超过了各接头的极限载荷,起落架会发生断离的情况。

在极限载荷以上起落架会逐渐断离,第一断离点的确定极为重要。考虑到起落架应急断离设计的目的是为了保护机翼油箱,如果与起落架支撑梁相连接的后耳先断离,前耳轴销和侧撑杆轴销在断离过程中,前耳和侧撑杆接头可能会被某些部件卡住从而撬断机翼后梁,进而破坏机翼结构、损坏机翼油箱。为了确保后梁结构的安全,将前耳轴销设计为第一断离点,其强度应低于机翼后梁以及附近主承力构件的强度,以保证起落架断离时机翼翼盒主承力结构不会发生破裂。

图4 后耳轴销载荷

图5 侧撑杆轴销载荷

根据起落架支撑结构强度确定的强度系数为1.1[6],将前耳轴销的断离载荷设定为2 498kN。通过仿真计算,当前耳轴销载荷达到断离载荷时,后耳轴销载荷为3 216kN,侧撑杆接头轴销载荷为150.34kN。考虑到前耳先断离,因此稍微增大后耳和侧撑杆轴销断离载荷,将后耳轴销的断离载荷设定为3 300kN,侧撑杆轴销的断离载荷设定为157kN。此时在大下沉速度下,主起落架前耳轴销将首先发生断离,由图6,7可以看出在前耳轴销发生断离后,后耳轴销和侧撑杆轴销载荷将急剧变大,远远超过设定的断离载荷,因而在前耳轴销断离后,后耳轴销和侧撑杆接头轴销也将发生断离,起落架整体脱离机翼机身结构。

图6 后耳轴销载荷变化

图7 侧撑杆轴销载荷变化

4.2高速滑跑过程中障碍物对起落架应急断离的影响

飞机在高速滑跑状态下通过障碍物,缓冲器突然压缩,会产生较大的冲击载荷。下面针对这种滑跑受载情况,分析其对主起落架前耳轴销、后耳轴销和侧撑杆轴销载荷的影响。该型民机最大起飞质量为72 800kg,根据重心位置为主起落架施加等效质量,作为高速滑跑状态下的仿真质量。

本文建立的障碍物是截面形状为1-cos的凸起物,凸起物波长为220mm,根据波音公司对机场道面平整度的评价标准[7](如图8所示),该波长下凸起物波峰高度大于30mm即为不可接受的凸起物高度,会影响飞机的运行安全。因而初步建立的凸起物波峰高度为30mm,波长为220mm,障碍物侧向宽度为1 000mm。大型民用飞机着陆接地速度一般为50m/s左右,起飞速度一般为60m/s左右,取最大速度60m/s作为高速滑跑的分析速度。

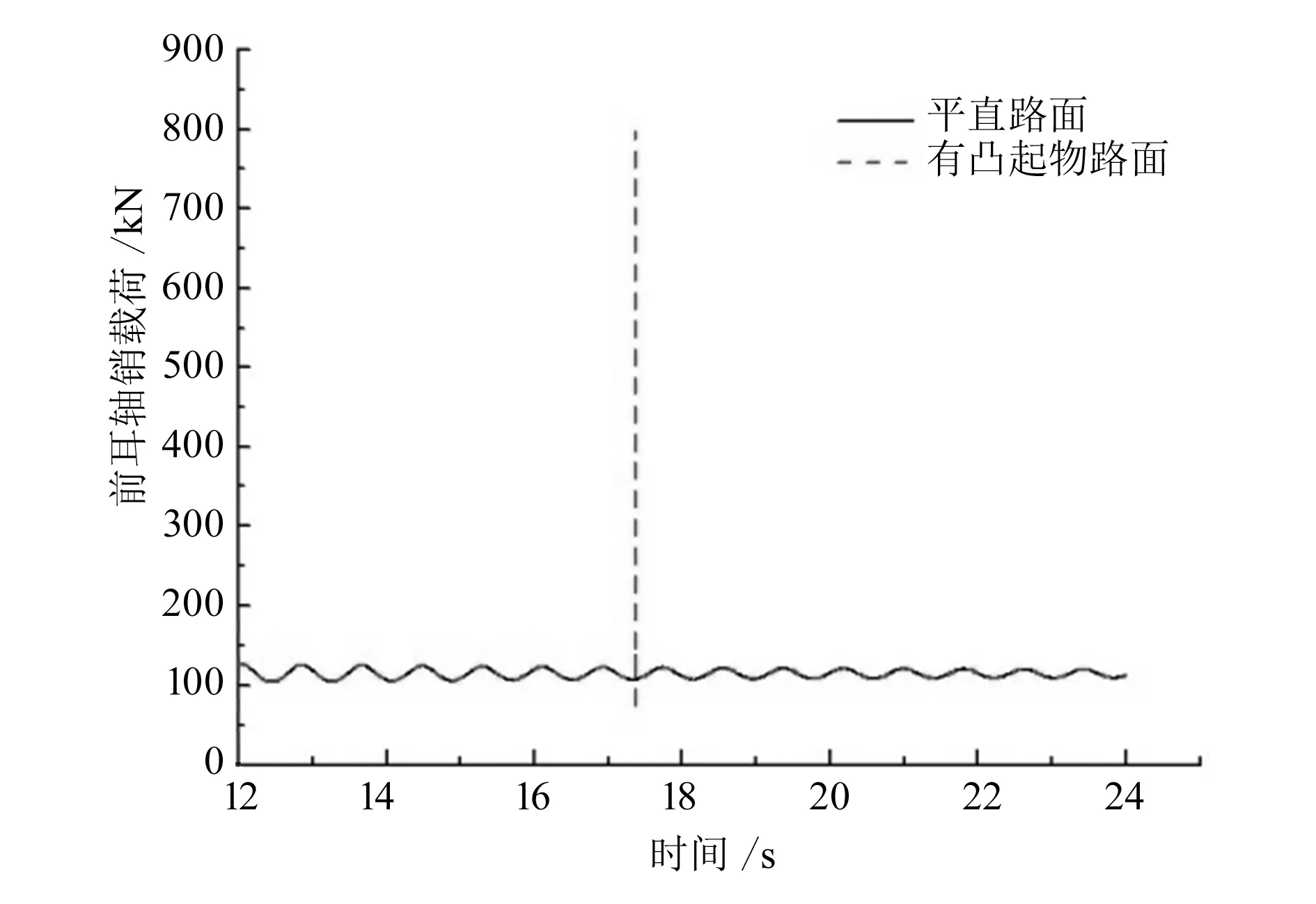

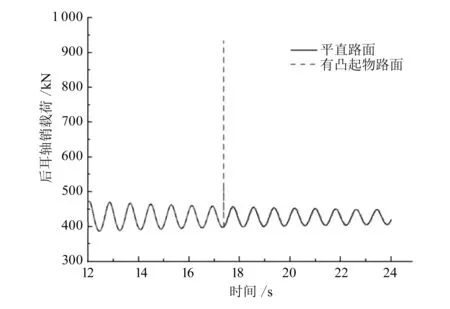

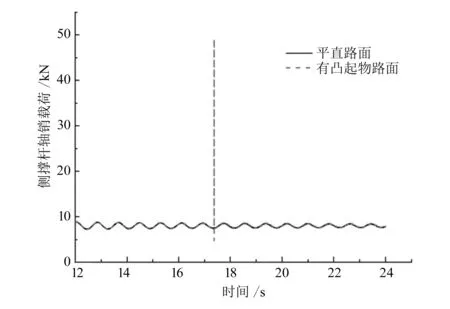

仿真过程中,设定仿真时间为40s,凸起物距滑跑启动点距离为1 000m,使全机进入稳定滑跑状态,各参数平稳后滑跑通过凸起物,方便观察分析。如图9~11所示,高速滑跑状态下,主起落架通过凸起物,各轴销将受到较大的瞬时冲击载荷,在通过波长为220mm,波峰高度为30mm的凸起物时,各轴销载荷瞬时最大值都远小于4.1中确定的限制载荷,因而在此情况下起落架不会发生断离的危险。

图8 波音公司机场道面平整度评价标准

图9 前耳轴销载荷

图10 后耳轴销载荷

保持飞机滑跑速度60m/s,凸起物波长为220mm,不断增加凸起物的高度进行仿真计算,研究主起落架过凸起物瞬间的各断离点轴销载荷最大值的变化情况。表2给出了不同波峰高度下起落架过凸起物瞬间3个断离点轴销载荷最大值的变化情况。

图11 侧撑杆轴销载荷

表2凸起物波峰高度变化对各断离点轴销载荷的影响

工况凸起物波长/mm凸起物波峰高度/mm过凸起物瞬间各断离点轴销载荷最大值/kN前耳轴销后耳轴销侧撑杆轴销122030797.9933.949.22220351098.01063.068.23220401461.01222.091.04220451914.01490.0119.65220502396.01948.0150.16220552936.02465.0184.2

从表中可以看出,保持波长不变,随着凸起物高度增加,3个断离点轴销承受载荷将不断增大。由工况6可以看出,前耳轴销和侧撑杆轴销首先达到断离载荷。因此,飞机在高速滑跑状态下,主起落架过大障碍物,前耳轴销和侧撑杆轴销承受载荷会首先达到断离载荷并发生断离,然后后耳轴销载荷急剧增大发生断离,起落架整个脱离机翼机身结构。

5 结束语

本文论述了大型民用飞机起落架应急断离设计的原理以及适航的相关要求,提出了大型民机起落架应急断离的设计方案。根据给定的相关参数,利用LMS Virtual. Lab Motion多体动力学仿真软件建立了某型民用飞机主起落架系统的动力学模型。针对飞机起降过程中可能遇到的大过载情况,分析了大下沉速度、高速滑跑过凸起物两种状况下起落架应急断离的动力学特性,确定了断离载荷和断离顺序。

本文仅对大型民机单独主起落架系统进行了仿真与分析,进一步的研究工作是完善动力学模型,建立包含机身、前起落架系统和主起落架系统的动力学仿真模型,增加新的仿真工况,实现全机状态下起落架应急断离特性的仿真计算与分析。

[1] 高泽迥, 黄振威. 飞机设计手册:起飞着陆系统设计 (14 分册)[M]. 北京:航空工业出版社, 2002.

[2] SAE AIR4566.Crashworthy Landing Gear Design [S]. USA: SAE Technical Paper, 2007.

[3] 侯成义, 葛东云. 民用飞机结构抗坠性设计的研究进展[J]. 航空工程进展, 2011(1):70-77.

[4] 范耀宇, 郭海沙, 马世伟. 民用飞机吊挂应急断离设计研究[J]. 民用飞机设计与研究, 2010(4): 28-41.

[5] CCAR25R4.中国民用航空规章第25部:运输类飞机适航标准 [S]. 北京:中国民航管理局,2001.

[6] 范祺锋,王燕,李源,等. 一种起落架应急断离销试验台及试验方法:中国:CN 103630346 A[P]. 2014-03-12.

[7] Boeing Company. Runway Roughness Criteria [S]. USA:Boeing Structures Engineering Concurrence,1994-05-12.

Analysisandsimulationofemergencybreakawayforlargecivilaircraftlandinggear

DU Rui, XU Feng

(Nanjing University of Aeronautics and Astronautics, Jiangsu Nanjing, 210016, China)

It is necessary key item for civil aircraft design to focus on the emergency breakaway design of landing gear. According to the airworthiness regulations, it analyzes the structural requirements of the landing gear emergency breakaway design. Based on multi-body dynamical simulating plate of LMS Virtual Lab Motion, it establishes the dynamical model of an civil aircraft main landing gear, simulates the main landing gear model of free drop and taxiing obstacles, analyzes the disconnection point load, concludes the breakaway loads and the failure sequence. These results lead to the dynamical analysis and simulation of emergency breakaway for large civil aircraft landing gear.

landing gear; emergency breakaway; LMS Virtual Lab; dynamical simulation; failure sequence

10.3969/j.issn.2095-509X.2014.12.009

2014-11-25

江苏高校优势学科建设工程资助项目

杜瑞(1989—),男,江苏淮安人,南京航空航天大学硕士研究生,主要研究方向为飞机结构动力学仿真。

V226

A

2095-509X(2014)12-0038-05