全自动铆接/卷绕联体机导针上料机构齿轮的优化设计

陈旭东,周 昇

(南通职业大学 机械工程学院,江苏 南通 226007)

全自动铆接/卷绕联体机导针上料机构齿轮的优化设计

陈旭东,周 昇

(南通职业大学 机械工程学院,江苏 南通 226007)

导针上料机构中的齿轮是影响铝电解电容器生产质量的关键零件。以齿轮的模数、齿数、齿宽等基本参数为设计变量,根据齿面接触疲劳强度、齿根弯曲疲劳强度、模数、中心矩等约束条件,按照齿轮体积最小和齿轮重合度最大为优化目标,利用多目标优化设计数学模型对其优化设计。齿轮优化后,机构工作平稳性得到提高,加工出的铝电解电容质量得到明显改善。

导针上料机构;齿轮;优化设计

导针上料机构是铝电解电容器生产主要设备——全自动铆接/卷绕联体机的关键机构,其功能是将导针送至铆接模的合适位置与铝箔铆接[1]。该机构通常以中高速运行,因此不可避免地带来振动与冲击;铝箔与导针相对位置产生偏差,将导致铆接接触电阻增大、导针掉落率上升等。因此,其工作质量的好坏直接影响铝电解电容器铆接卷绕工序质量。传统的齿轮一般都是根据所承受的接触疲劳和弯曲疲劳强度来设计,只能反映在假定条件下的可行方案。因此,按最小体积和最大重合度为目标对多级齿轮进行优化设计,对缩小体积、提高齿轮传动平稳性等很有实效。下面以生产LED专用铝电解电容器的某型全自动铆接/卷绕联体机为例,分析并优化其齿轮,以改善产品的工序质量。

1 机构运动分析

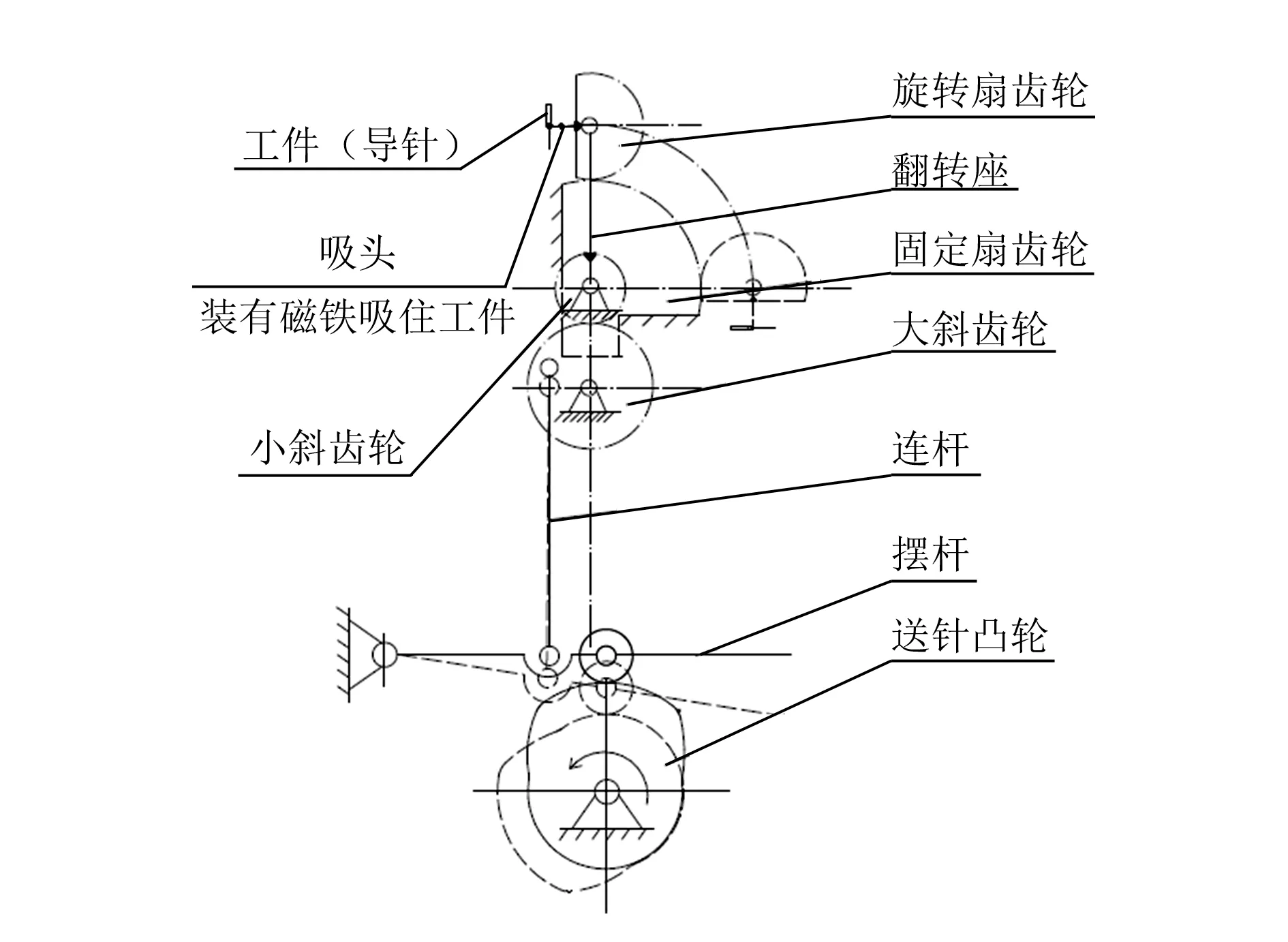

图1为导针上料机构运动简图。导针上料机构由凸轮、齿轮和连杆组成,具有较高的精确性,可适应各种设计条件的限制[2]。机构中的送针凸轮推动摆杆和连杆,带动大斜齿轮和小斜齿轮旋转,使翻转座90°往复转动,装有磁铁的吸头从送料处吸住工件(导针),随着翻转座的旋转,旋转扇齿轮和吸头一起与固定齿轮啮合转动,吸头旋转180°,将工件(导针)送至工作位置。

图1 导针上料机构运动简图

由此可见,导针上料机构运动规律的分布形式主要与凸轮从动件运动规律有关,因此机构中的送针凸轮采用高速轻载凸轮,其摆杆的运动规律选择3-4-5多项式运动规律,其速度和加速度幅值较小,运动比较平稳[3]。在送针凸轮确定以后,导针上料机构的运动平稳性和结构要求主要取决于机构中的大小斜齿轮、固定齿轮和旋转扇齿轮的设计。

2 齿轮优化设计数学模型

2.1工作条件和参数

全自动铆接/卷绕联体机的电动机功率为1.5kW,转速由变频调速器控制实现无级调速。通过减速器和链轮传动等,导针上料机构工作速度为120~150PCS/min,其输入至大斜齿轮轴的扭矩估算为60 000N·mm,齿轮的材料均为45号钢,表面淬火处理,HRC=42~48,接触疲劳极限应力σH=522.5MPa,弯曲疲劳极限应力σF=236.68MPa。

2.2设计变量

大斜齿轮与小斜齿轮啮合实现翻转座的90°翻转,主要设计参数有法向模数mn1,齿数Z1和Z2,齿宽b1和b2,螺旋角β。对于齿数Z1和Z2,存在Z2=Z1·u1,机构中确定u1=1/2,b1= 1.2b2,所以将Z2和b2作为设计常量,Z1和b1作为设计变量。

旋转扇齿轮和固定齿轮是圆柱齿轮啮合,实现吸头(装有磁铁吸住导针)180°翻转,这里固定齿轮不转动,主要设计参数有m2,齿数Z3和Z4,齿宽b3和b4。对于齿数Z3和Z4,存在Z4=Z3·u2,机构中确定u2=2,b4=1.2b3,因此将Z4和b4作为设计常量,Z3和b3作为设计变量。

根据上述分析,机构的设计变量为:

X=[mn1,Z1,b1,β,m2,Z3,b3]T=[X1,X2,X3,X4,X5,X6,X7]T

(1)

2.3目标函数的确定

如图1所示,导针上料机构中大斜齿轮、小斜齿轮、固定齿轮和旋转扇齿轮的体积决定了空间布置的难易和结构是否紧凑,是一项重要的综合性目标,因此将齿轮体积之和最小作为第一目标函数。

由于齿轮的体积可以用它的等效圆柱来计算,故齿轮体积计算公式为

(2)

式中:b为齿轮的齿宽;m为齿轮的模数;Z为齿轮的齿数。

考虑到机构中旋转扇齿轮和固定齿轮都是不完全齿轮,体积分别以2/3、2/5计算,因此齿轮体积最小化的目标函数表达式可以表述为

(3)

导针上料机构实现工件(导针)的送料,由于工件(导针)质量很轻,是由磁铁吸牢后机构回转270°将其从出料处送至铆接模工作位置,因此要求齿轮传动必须工作平稳、振动小。影响齿轮传动平稳可靠性的因素很多,但它们大多与齿轮传动重合度有关,因此选取两对啮合齿轮的重合度之和最大作为第二目标函数。

计算大、小斜齿轮啮合传动重合度[4]:

(4)

(5)

通常一般以目标函数最小化来进行优化计算,因此为方便计算,取总重合度的相反数最小为第二目标函数,即可以表述为

(6)

2.4约束条件

约束条件主要包括:性能约束和几何约束。对性能约束(即应力)应考虑从完全许用到完全不许用的中间过程;几何约束有齿轮齿数、齿宽、模数和两齿轮中心距的约束[5]。

2.4.1性能约束

a.齿面接触疲劳强度的限制。

对于斜齿轮的齿面接触疲劳强度为

(7)

对于直齿圆柱齿轮的齿面接触疲劳强度为

阿里的声音打碎了阿东的空白。上面开始有字浮出。这字便是:家里再也不会有母亲了。阿东的眼泪开始在眶里打转。

(8)

查表得ZE=189.8,取载荷系数K=1.3,大斜齿轮传递的扭矩估算为T1=60 000N·mm,旋转扇齿轮传递的扭矩估算为T2=80 000N·mm。齿轮材料都是45号锻钢,齿轮的许用接触应力为:

427.5MPa

式中:SH为安全系数,取SH=1.1;KHN为齿轮接触疲劳寿命系数,KHN=0.9;σHlim=522.5MPa。约束函数为:

g1(X)=2.5×189.8×

(9)

g2(X)=2.5×189.8×

427.5≤0

(10)

b.齿根弯曲疲劳强度的限制(按主动齿轮计算)。

对于斜齿轮的齿根弯曲疲劳强度为

(11)

对于直齿圆柱齿轮的齿根弯曲疲劳强度为

(12)

(13)

式中:σFLim,KFN分别为齿轮的弯曲疲劳极限和弯曲疲劳寿命系数;YFa为齿形系数;YSa为齿轮的应力校正系数。查表得大斜齿轮和旋转扇齿轮的KFN=0.88,σFLim=236.68MPa;ST为弯曲疲劳安全系数,取ST=1.2;YST为修正系数,YST=2.0。大齿轮和旋转扇齿轮的许用弯曲应力均为:

假定大斜齿轮齿数为40,旋转扇齿轮齿数为45,则查表得:大斜齿轮、旋转扇齿轮的齿形系数YFa分别为2.40,2.35;大斜齿轮、旋转扇齿轮的应力校正系数YSa分别为1.67,1.68。得出约束函数为:

(14)

(15)

2.4.2几何约束

a.模数约束。

导针上料机构齿轮传动主要实现导针的转位上料,导针质量很轻,传动的动力不大,因此着重考虑传动的平稳性,由此齿轮模数约束函数确定为:

(16)

(17)

b.齿数约束。

为了避免齿轮根切,应有Z≥Zmin=17,机构中大、小斜齿轮传动比u1=0.5,旋转扇齿轮、固定齿轮传动比u2=2,故齿数的约束函数为:

(18)

c.齿宽约束。

齿宽应满足:φmin≤b/d≤φmax。φd=b/d,为齿宽系数。根据齿宽系数选择要求,结合导针上料机构的结构特点,选择大、小斜齿轮传动的齿宽系数为0.4≤φd1≤0.6,0.3≤φd2≤0.5。故齿宽约束函数为:

(19)

d.中心距约束。

齿轮的中心距对机构的体积和质量有很大的影响,设计时同时也必须考虑机构的装配空间要求。因此机构中大、小斜齿轮中心距约束函数为:

(20)

机构中旋转扇齿轮和固定齿轮中心距约束函数为:

(21)

e.螺旋角的限制。

螺旋角β的取值范围一般为8°~20°,故螺旋角的约束函数为

(22)

2.5优化设计数学模型

综合上述目标函数和约束条件,导针上料机构齿轮的优化数学模型可归纳为:

(23)

该数学模型为具有7个设计变量、20个约束条件的多目标优化设计问题。

3 优化方法和结果分析

多目标优化问题求解的方法主要是构建合适的评价函数,而评价函数是由单目标函数组合而成的。上述优化目标采用线性加权和法。评价函数为:

利用MATLAB优化工具箱编程进行寻优计算,得导针上料机构齿轮的总体积为49 932mm3,总重合度为4.7,各变量的优化结果见表1。将多目标优化设计结果与原始设计数据对比计算得到:经过多目标优化设计后齿轮体积减小了21.2%,重合度提高了19.1%。

表1 齿轮优化结果(圆整后)与原始数据对照表

将优化设计前后的齿轮分别安装在TH.SW-200型全自动铆接/卷绕联体机上加工CD110470μF/25wv(φ10mm×12.5mm)铝电解电容器各100 000只,在同等应力条件下对导针上料机构的使用状况进行检验,工序检验结果列于表2。检验结果证明,齿轮优化设计后铆接卷绕工序导针上料到位率提高了近4.1%,机构在270°旋转上料过程中导针掉落率降低4.5‰左右,铆接平均接触电阻下降了0.16mΩ,同时机构的结构更为紧凑合理,避免了与其他机构的干涉,齿轮的使用寿命也明显提高。

表2 优化前后产品工序检验对比记录

4 结束语

本文建立的导针上料机构齿轮优化设计的多目标函数数学模型,以齿轮的体积和齿轮传动重合度为优化目标,同时兼顾了满足齿轮的齿面接触疲劳强度和齿根弯曲强度的要求及其他的约束条件。基于MATLAB优化工具箱的计算方法,使各分量目标尽可能达到最优。从优化结果和实际效果分析,该方法对导针上料机构的结构合理性、工作平稳性和保证设备工作可靠性等具有重要意义,对机械工程设计有较好的借鉴推广作用。

[1] 林学清.铝电解电容器工程技术[M].厦门:厦门大学出版社,2002:48-53.

[2] 陈旭东.某型全自动铆接机刺铆压扁机构凸轮的改进设计[J].机械传动, 2014,34(7):84-86.

[3] 张策.机械原理与机械设计[M].北京:机械工业出版社,2011:177-180.

[4] 成大先.机械设计手册[M].北京:化学工业出版社,2002:12-144.

[5] 刘舜尧.基于遗传算法的圆柱齿轮传动模糊优化[J].现代制造工程, 2010(12): 40-43.

[6] 龚纯.精通MATLAB最优化计算[M].北京:电子工业出版社,2009:204-206.

[7] 蒋春明. 汽车机械式变速器多目标可靠性优化设计[J]. 汽车工程, 2007(12): 1090-1093.

Theoptimumdesignofguidedneedlefeedinggearsmechanismforautomaticpinwindingmachine

CHEN Xudong, ZHOU Shen

(Nantong Vocational College,Jiangsu Nantong,226007,China)

The gears of guided needle feeding mechanism deeply affect the quality of aluminum electrolytic quality, and are the key parts of automatic pin winding machine. It takes the gear modules, number of teeth and width as design variables, uses the surface contact fatigue strength, tooth root flexural fatigue strength, modulus and central moments as restrictions, and builds the minimum volume of gear and maximum gear ratio as optimal objective. About this multi-objective optimization model, it realizes optimization. The result enhances steady working mechanism, improves the quality of aluminum electrolytic quality.

guided needle feeding mechanism; gear; optimization

10.3969/j.issn.2095-509X.2014.10.003

2014-09-28

教育部信息中心计算机辅助技术教育课题(CAXC-13A-54 );南通市科技公共服务平台(CP22013002)

陈旭东(1964—),男,江苏启东人,南通职业大学高级工程师、副教授,硕士,主要研究方向为机械设计与机械制造工艺。

TH122

A

2095-509X(2014)10-0013-05