滑移装载机翻车保护结构性能仿真与验证

刘巧珍,周良稷,汪 琰,申 硕

(江苏柳工机械有限公司,江苏 镇江 212005)

滑移装载机翻车保护结构性能仿真与验证

刘巧珍,周良稷,汪 琰,申 硕

(江苏柳工机械有限公司,江苏 镇江 212005)

针对滑移装载机驾驶室翻车保护结构(ROPS)的破坏性试验费用高、进度慢的问题,提出使用ANSYS非线性有限元分析法,依据ISO3471标准对ROPS性能试验进行模拟仿真,将仿真数据与试验结果进行对比分析,验证了仿真方法的有效性。

滑移装载机;翻车保护结构; ANSYS;非线性;仿真

驾驶室翻车保护结构(ROPS)的作用是如果机器翻车时,使系安全带坐着的司机减少被挤伤的可能性。滑移装载机是一种小型多功能机械,在世界范围内尤其是欧美等发达国家应用普遍,出口到欧盟和美国等的滑移装载机要求配置符合ISO3471[1]标准的ROPS。

驾驶室ROPS试验是破坏性试验,如果试验不成功,需要修改设计重新验证。为节约成本、加快设计进度,本文介绍了利用ANSYS非线性有限元分析法,根据ISO3471的试验规定,对某型滑移装载机驾驶室进行ROPS仿真分析,通过试验验证方法的有效性。

1 ROPS性能仿真

1.1仿真模型

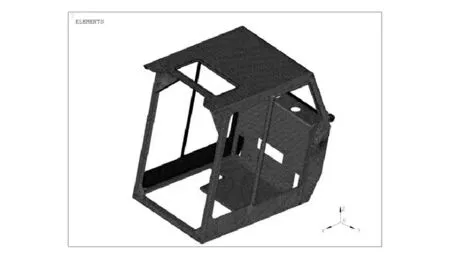

驾驶室ROPS在变形过程中材料先后经历弹性变形、弹塑性变形和塑性变形3个阶段[2]。模拟仿真是大型的结构大变形、材料非线性和几何非线性有限元分析,对模型要求高,计算时间长,因此需要对结构加以简化,去除防护蒙皮和不重要的孔。主要的梁、薄板采用壳单元模拟,底座采用体单元模拟,简化后的有限元模型有53 194个壳单元,1 252个体单元,单元网格模型如图1所示。

该驾驶室ROPS的梁、加强筋和薄板均用Q235A,采用多线性弹塑性模型来描述Q235A的特性曲线,其弹性模量E=2.06E+5MPa,泊松比υ=0.27,密度ρ=7.8E-6kg/mm3,连接螺栓采用三维弹塑性梁单元模拟。

1.2载荷及边界条件

该型滑移装载机的整机质量m=3 900kg,根据ISO3471标准,各项载荷指标如下。

最小侧向载荷:

FL=6m=23 400N

最小侧向吸能:

UL=12 500(m/10 000)1.25=3 852J

垂直载荷:

Fv=19.61m=76 479 N

纵向载荷:

Fz=4.8m=18 720N

该驾驶室和车架底座通过螺栓连接方式刚性连接,和车架侧翼通过销轴铰接连接,连接示意图如图2所示。通过该种连接方式解除底部的连接螺栓,便可在气弹簧的辅助作用下将驾驶室轻松抬起,以便于维修保养。仿真分析时螺栓连接处添加的约束为:固定底座安装孔内节点X,Y,Z方向自由度。销轴连接可旋转铰接处通过建立局部圆柱坐标系添加的约束为:固定安装孔内节点的R方向自由度。加载区域按照标准ISO3471添加。

2 ROPS试验验证

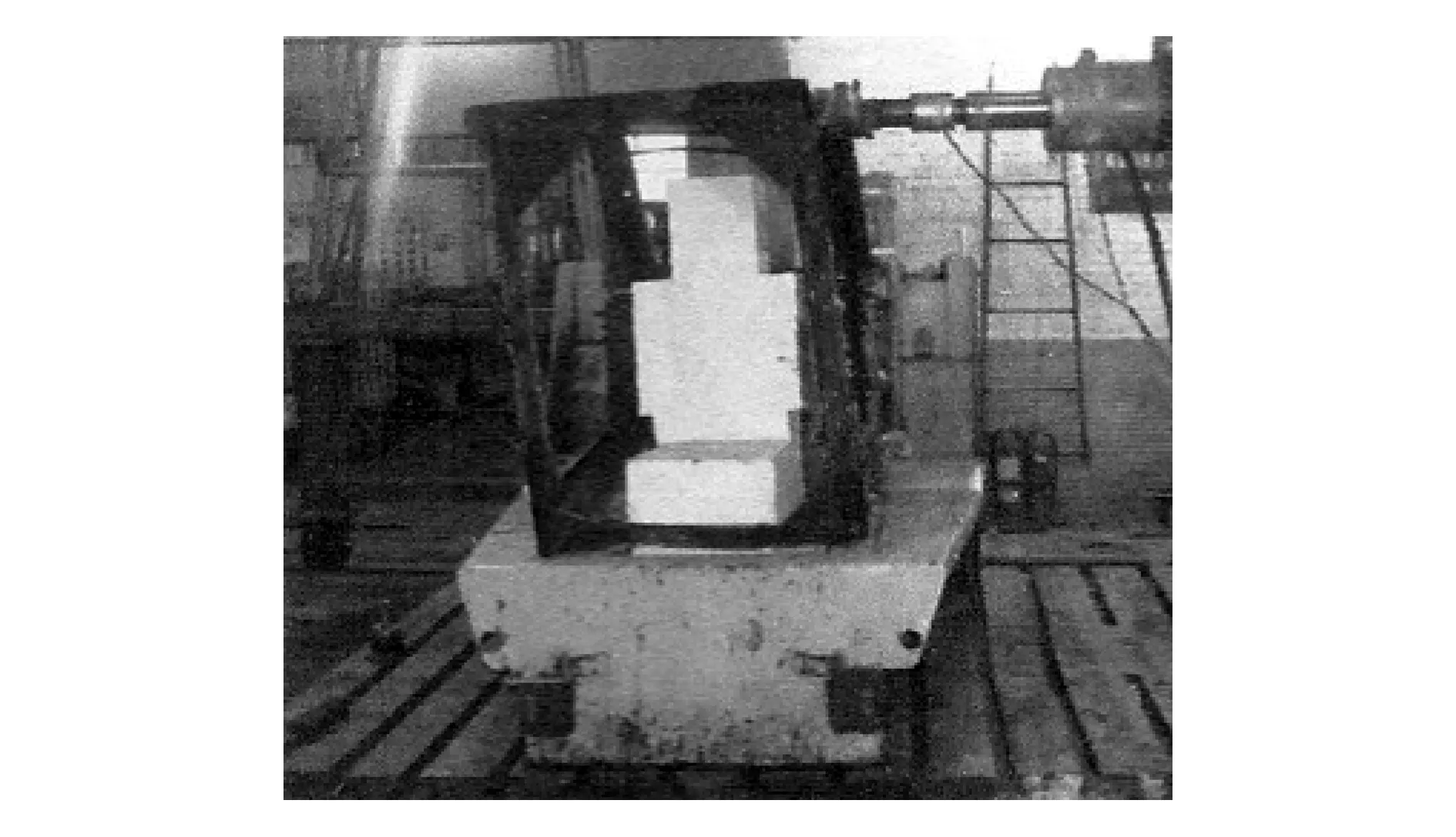

按照标准ISO3471对土方机械翻车保护结构的实验室试验和性能要求进行ROPS试验,为消除非结构件对试验结果的影响,将驾驶室窗、门和其他非结构件拆掉。试验时将ROPS总成按照实际装配关系固定在车架模拟工装上。

图1 ROPS有限元模型

1—ROPS;2—车架;3—螺栓连接方式;4—销轴连接方式

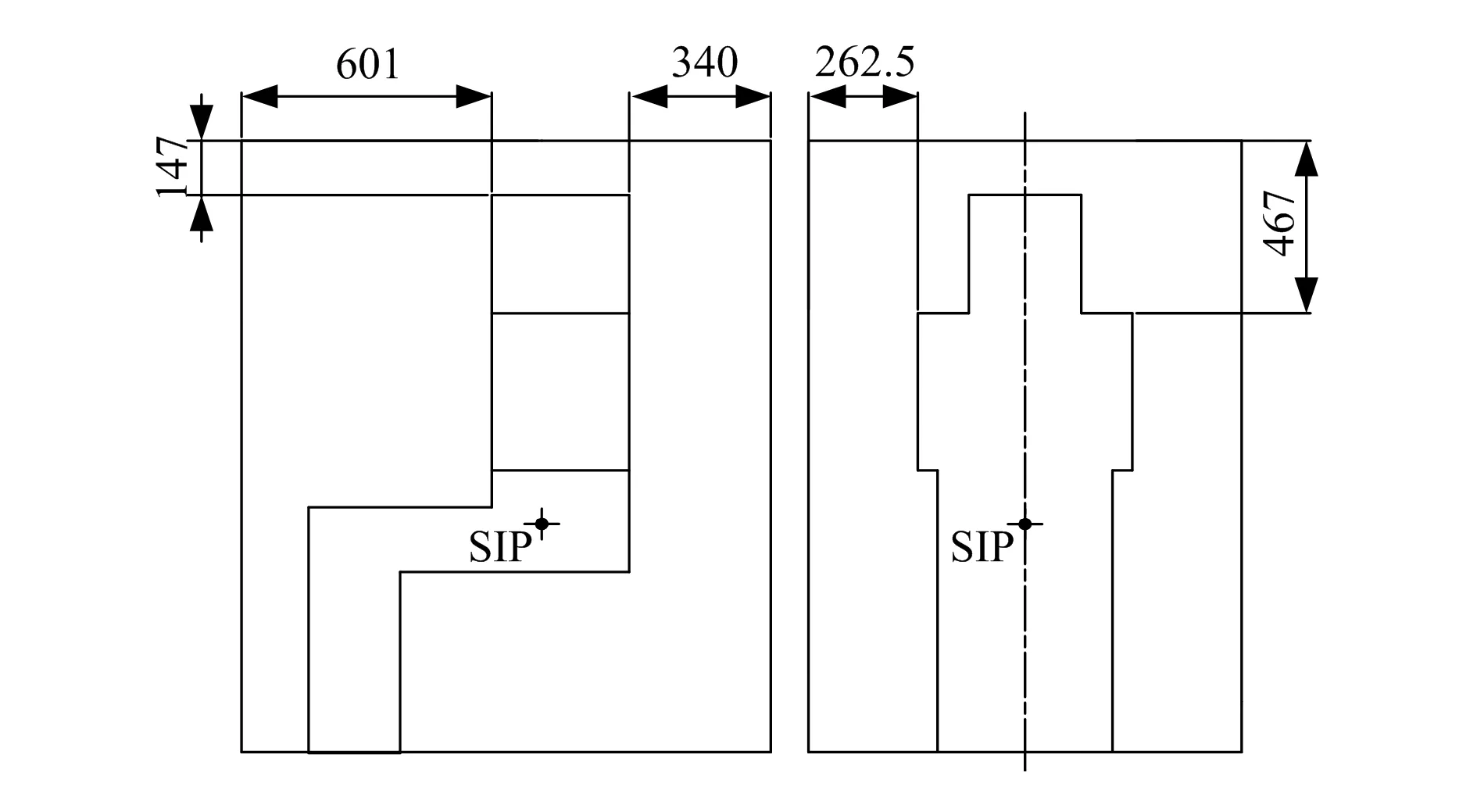

ROPS试验使用千斤顶通过载荷分配器进行加载,运用载荷传感器和静态应变仪进行载荷检测,用激光测距仪测量位移[3]。依次进行侧向加载、垂直加载、纵向加载,要求所有加载完成试验后ROPS构件不能侵入DLV(Deflection-Limiting Volume,挠曲极限量)。该驾驶室的DLV空间位置如图3所示。

图3 驾驶室的DLV空间

3 结果分析

3.1侧向加载

进行侧向仿真分析时,当加载至最小侧向载荷F=23.4kN时,根据载荷-变形曲线积分求解吸收的能量,此时吸收能量为125.4J,不满足最小侧向吸收能量要求。继续加载至满足吸收能量要求,此时仿真最大应力为398.512MPa,未到达材料的抗拉极限,试验ROPS构件无撕裂。侧向加载结束时仿真吸能曲线如图4所示,ROPS仿真应力云图如图5所示,侧向加载试验结束时的变形如图6所示。

图4 侧向加载仿真吸能曲线

图5 侧向加载结束时ROPS应力云图

图6 侧向加载试验结束时变形

仿真和试验的侧向载荷-变形对比曲线如图7所示。由图可知,仿真曲线与试验曲线比较吻合,在初始阶段,载荷与变形位移呈直线关系,随着载荷的增加,变形加速,曲线斜率逐渐增大,ROPS变形进入屈服阶段。仿真最大侧向位移为133mm,试验最大侧向位移为127mm,没有任何ROPS构件侵入DLV,满足标准ISO3471的要求。

3.2垂直加载

侧向加载完成后,进行ROPS垂直加载,仿真和试验的垂直载荷-变形对比曲线如图8所示。由图可见,仿真曲线与测试曲线总体吻合得较好,测试曲线记录的载荷步偏少,模拟的曲线有跳动,ROPS的垂直变形基本处于线性阶段,开始进入屈服阶段。仿真的最大变形为16.5mm,试验的最大变形为17.0mm,没有任何ROPS构件侵入DLV,满足标准ISO3471的要求。

图7 侧向载荷-变形曲线

图8 垂直载荷-变形曲线

3.3纵向加载

垂直加载完成后,进行ROPS纵向加载,仿真和试验的纵向载荷-变形曲线如图9所示。由图可见,该工况的仿真曲线与测试曲线差异较大,分析得出主要原因是驾驶室后铰接安装销孔处有橡胶减震垫和一定的装配间隙,仿真模型省略了减震垫,且没有考虑装配间隙,但曲线表明ROPS的纵向变形基本处于弹性变形阶段。仿真的最大变形为18mm,试验的最大变形为27mm,没有任何ROPS构件侵入DLV,满足标准ISO3471的要求。

图9 纵向载荷-变形曲线

4 结束语

通过对某型滑移装载机的ROPS仿真分析和试验表明,该型滑移ROPS满足标准ISO3471的要求。

通过仿真和试验对比分析表明,运用非线性有限元分析法可有效地对现有滑移驾驶的ROPS性能进行模拟仿真,仿真结果的误差主要为纵向载荷,根据对比曲线,相同安装方式的滑移ROPS纵向变形可采用10mm的修正值来补偿。

在所有载荷中侧向力加载的ROPS整体进入屈服阶段,发生的变形最大,因此在进行滑移驾驶室设计时应注意保证具有较大的侧向空间。

[1] International Organization for Standardization. ISO3471:2008 Earth-Moving machinery Roll-over protective structure-Laboratory tests and performance requirements[S]. 2008

[2] 江建,张文明.安全驾驶室翻车保护结构的有限元分析[J]. 农业工程学报, 2008(2):127-130.

[3] 王继新,王国强,刘小光.小型装载机翻车保护结构性能非线性仿真与试验[J].中国机械工程,2006(13):1325-1328.

ThesimulationandtesttechnologyforskidsteerloaderROPSperformance

LIU Qiaozhen, ZHOU Liangji,WANG Yan, SHEN Shuo

(Jiangsu Liugong Machinery Co., Ltd., Jiangsu Zhenjiang, 212005, China)

Based on Ansys platform, it introduces the nonlinear finite element simulation method to resolve the problems of high cost and slow progress caused by the destructive test of roll-over protective structure (ROPS) of skid steer loader (SSL) according to the ISO3471 standard. The comparison between simulation data and testing results demonstrates that the simulation method is effective.

skid steer loader; ROPS; Ansys; nonlinearity; simulation

10.3969/j.issn.2095-509X.2014.10.004

2014-09-22

刘巧珍(1983—),女,江苏徐州人,江苏柳工机械有限公司设计师,硕士,主要研究方向为工程机械设计。

TH243+.3

A

2095-509X(2014)10-0018-03