双层复合电缆覆层机头的设计

王洪武

(青岛科技大学 机电工程学院,山东 青岛 266061)

0 引言

聚氯乙烯绝缘电缆电线产品应用十分广泛,其中双层复合电缆可以采用复合挤出包覆成型。高聚物复合挤出技术是制取多层复合制品的一种新型加工技术。多层复合制品具有单一材料无法获得的特性和外观,因此,复合挤出技术被广泛用于复合薄膜、板材、管材和电线电缆的生产[1]。

在本次模具设计中,制品为双层复合电缆。芯线外径为6mm,内包覆层(绝缘层)外径为8mm,厚度为1mm,材料为聚氯乙烯;外包覆层(护套)外径为10mm,厚度为1mm,材料为聚氯乙烯。内、外包覆层的聚氯乙烯原料采用不同配方,以发挥各自的作用。笔者设计了双层复合电缆覆层机头,能较好地完成聚氯乙烯双层复合电缆的挤出包覆成型。在线缆包覆挤塑模中,熔体在环隙中除了受压力流之外,还有芯线连续牵引运动所引起的拖曳流动。包覆层的厚度随口模尺寸、芯锥头部位置、挤出速率及芯线移动速度的变化而变化,可进行相应的调整[2]。

1 机头的设计

1.1 双层复合电缆覆层机头的基本结构

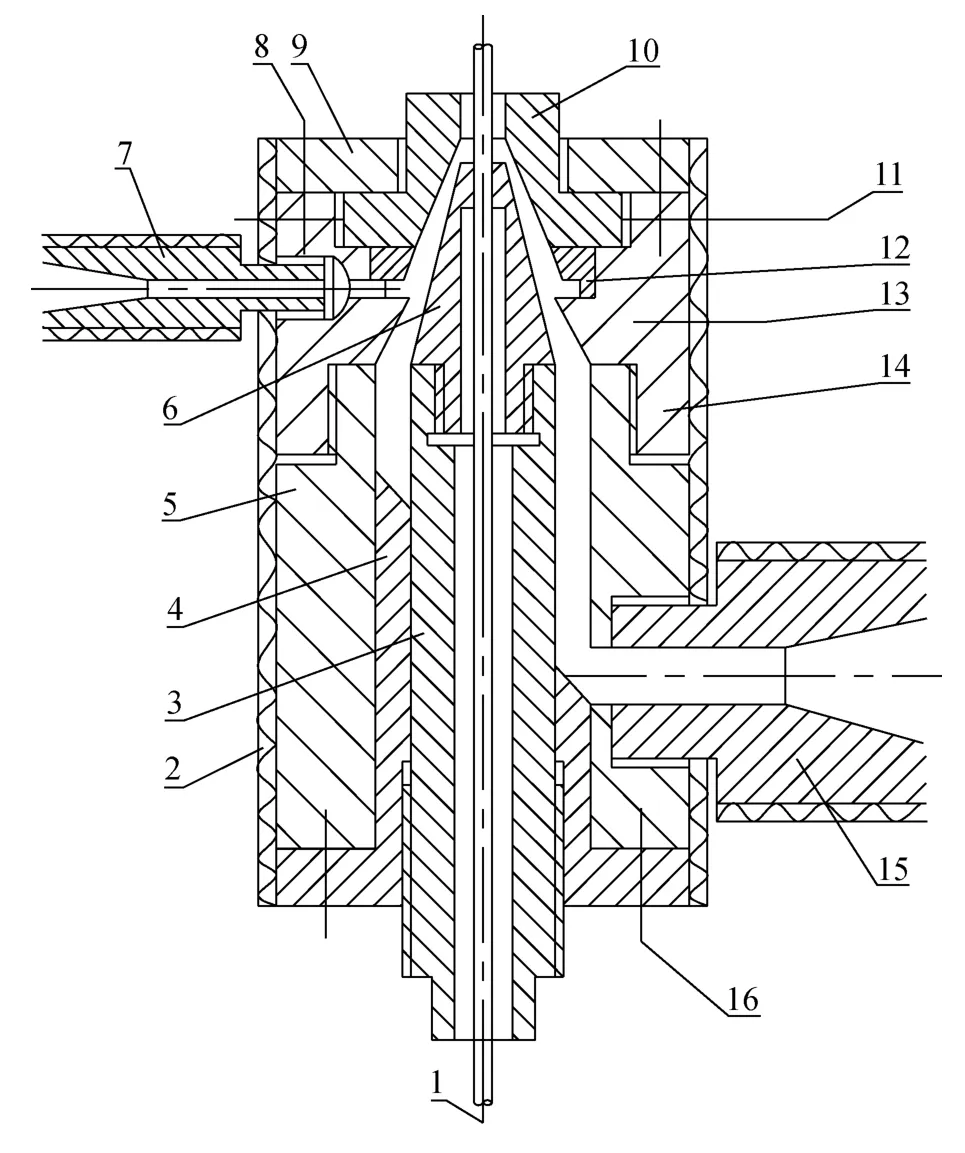

双层复合电缆覆层机头的结构,如图1所示。该机头的工作原理:芯线穿过芯棒、芯锥和口模的中心孔,在牵引作用下连续前行;内包覆层物料经挤出机Ⅰ挤出,沿着由芯棒和模体Ⅰ组成的圆环形模腔前进,然后进入由芯锥和模体Ⅱ、口模组成的锥形模腔;外包覆层物料经挤出机Ⅱ挤出,进入由芯锥和料复合环、口模组成的锥形模腔;内、外包覆层物料以双层料流状态通过锥形流道进行压缩并前进,最后经口模定型段稳流,并包覆在芯线外面,得到双层复合电缆。

图1 双层复合电缆覆层机头结构图

1.2 双层复合电缆覆层机头的特点

(1)机头料流内腔压缩段分两段设计,更有利于外层进料;

(2)某层的包覆层厚度靠调整该台挤出机的挤出量来控制;

(3)芯线与芯锥6出口孔的配合应恰到好处,否则芯线通过不畅或发生漏料;

(4)口模10出口孔与芯锥6导线孔应有较高的同心度,可通过调节螺钉11来调节。

1.3 机头主要参数的确定

(1)口模内径

口模内径可按公式(1)计算:

式中:D 为口模内径,mm;d1为包覆层外径,mm;k为计算系数。

(2)口模定型段长度

物料在机头内的流动情况非常复杂[3]。当测试物料流变参数比较困难时,可按公式(2)确定口模定型段长度:

式中:L1为定型段长度,mm;c为系数;t为包覆层厚度,mm。

(3)压缩区锥角

压缩区的锥角一般在10°~60°范围内选取。对于低黏度材料可选取较大值,反之,取较小值。

(4)压缩段长度

压缩段长度可按公式(3)计算:

式中:L2为压缩段长度,mm;b 为系数,取1.0~1.5;D 为压缩段入口处的流道直径,mm。

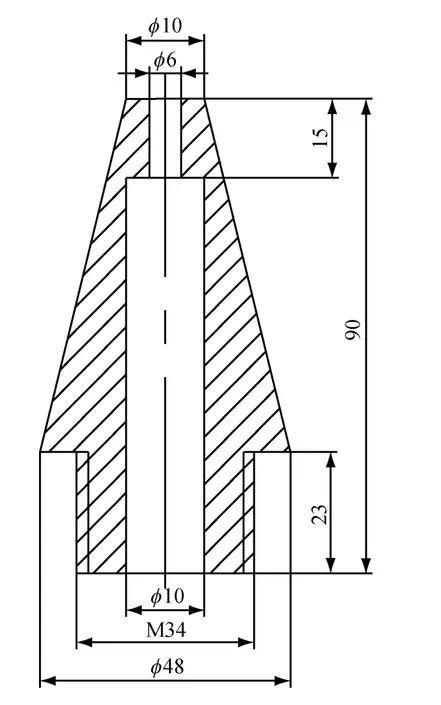

(5)拉伸比和压缩比

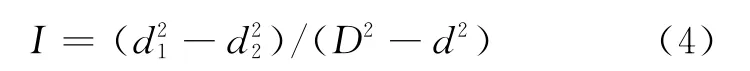

拉伸比可按公式(4)计算:

式中:I为拉伸比;d1、d2为包覆层外径、内径,mm;D 为口模内径,mm;d 为芯模外径,mm。

压缩比:材料黏度低时,压缩比取4~10;材料黏度高时,压缩比取2.5~6.0。

1.4 机头主要零件的结构

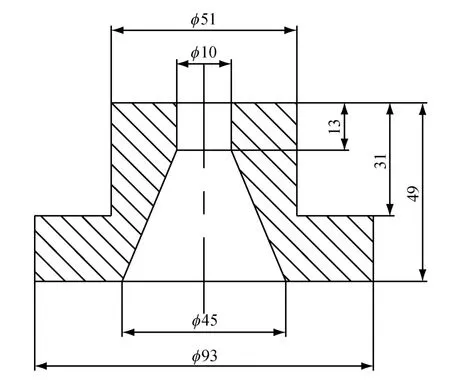

口模、芯锥、芯棒和模体Ⅰ的结构,如图2、图3、图4和图5所示。

图2 口模结构图

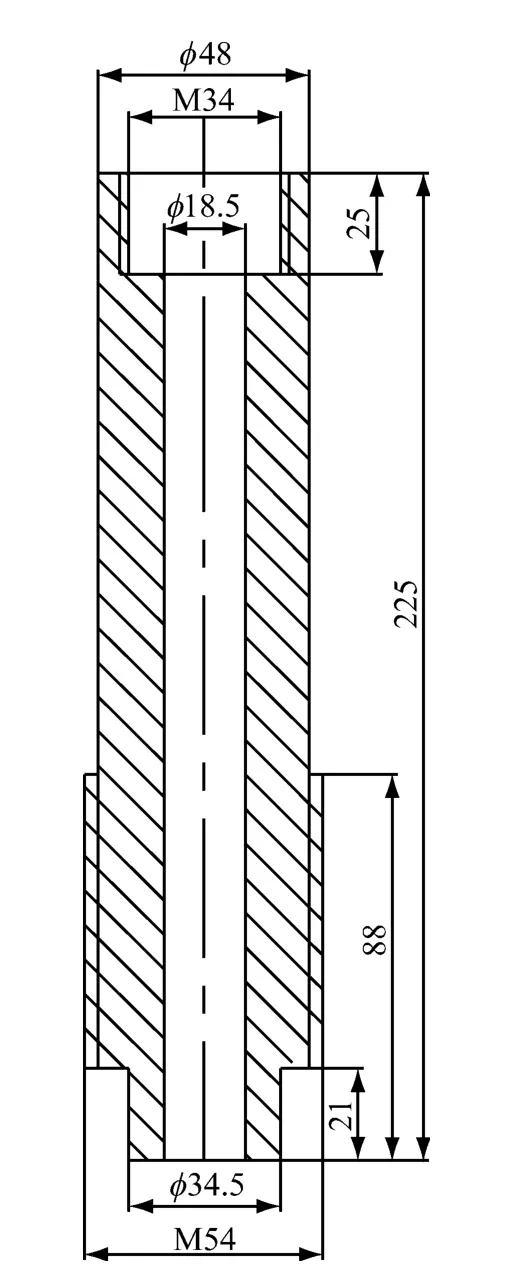

图3 芯锥结构图

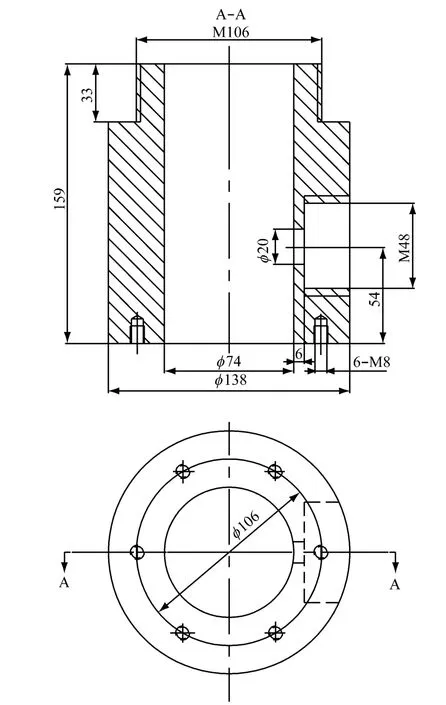

图4 芯棒结构图

图5 模体Ⅰ结构图

2 结语

笔者设计的双层复合电缆覆层机头是一种新型的复合挤出模具。挤出时芯线在机头内穿行,内、外包覆层物料在模腔内各自流动,然后经模口汇合、稳流,并包覆在芯线外层,得到双层复合电缆。

[1]贾明印,薛平,朱复华,等.共挤出技术在聚合物成型加工中的应用及其设备的最新进展[J].工程塑料应用,2006,34(1):66-69.

[2]申开智.塑料模具设计与制造[M].北京:化学工业出版社,2006:303-305.

[3]杨超君,陈嘉真.塑料挤出机头中熔体流动的均匀性分析[J].模具工业,1998(8):31-35.