塑料旋转焊接技术

张胜玉

(广州市特种设备行业协会,广东 广州 510380)

0 前言

旋转焊是一门简单、经济的摩擦焊技术。它是需要高强度、密封圆形接头塑料件的首选焊接方法,适合于连接大大小小的塑料件及各式各样的热塑性树脂。

1 旋转焊原理及过程

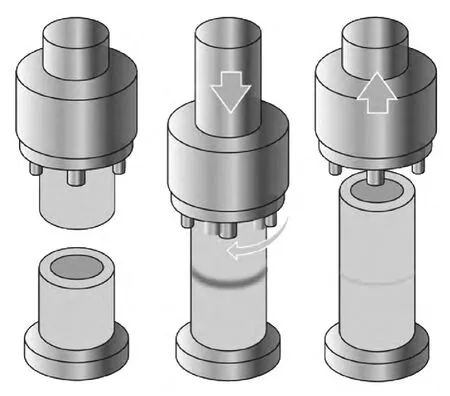

旋转焊的原理,如图1所示。它是一个工件高速旋转并紧压另一固定工件,在两工件间产生摩擦热,配合面得以熔化并融合在一起。旋转停止后,压力保持到熔化材料凝固形成永久连接。

图1 旋转焊原理简图

焊接前两工件分别置于上下夹具中,上夹具下降,上下工件接触。焊接过程中两工件在压力下旋转摩擦发热,工件界面熔化并融合在一起。焊接后焊缝在压力下充分凝固,上夹具上升,移走工件。

旋转焊接过程可分为4个阶段。

(1)第1阶段:两固体表面之间通过旋转摩擦产生热量,界面区域升温至结晶性塑料的熔点或非结晶性塑料的玻璃化转变温度。

(2)第2阶段:界面材料开始熔化。随着熔液厚度增加,部分熔融材料作为飞边挤出接头。

(2)第3阶段:熔融材料产生的速率等于材料作为飞边移开的速率。一旦到达该阶段,通过摩擦或制动装置停止驱动头旋转。1~3阶段的时间为0.5~2.0s。

(4)第4阶段:驱动头停止旋转,工件在预置压力下结合在一起以确保熔液表面之间的紧密接触。接头冷却形成永久连接。第4阶段时间是1.0~2.0s。

2 旋转焊工艺参数

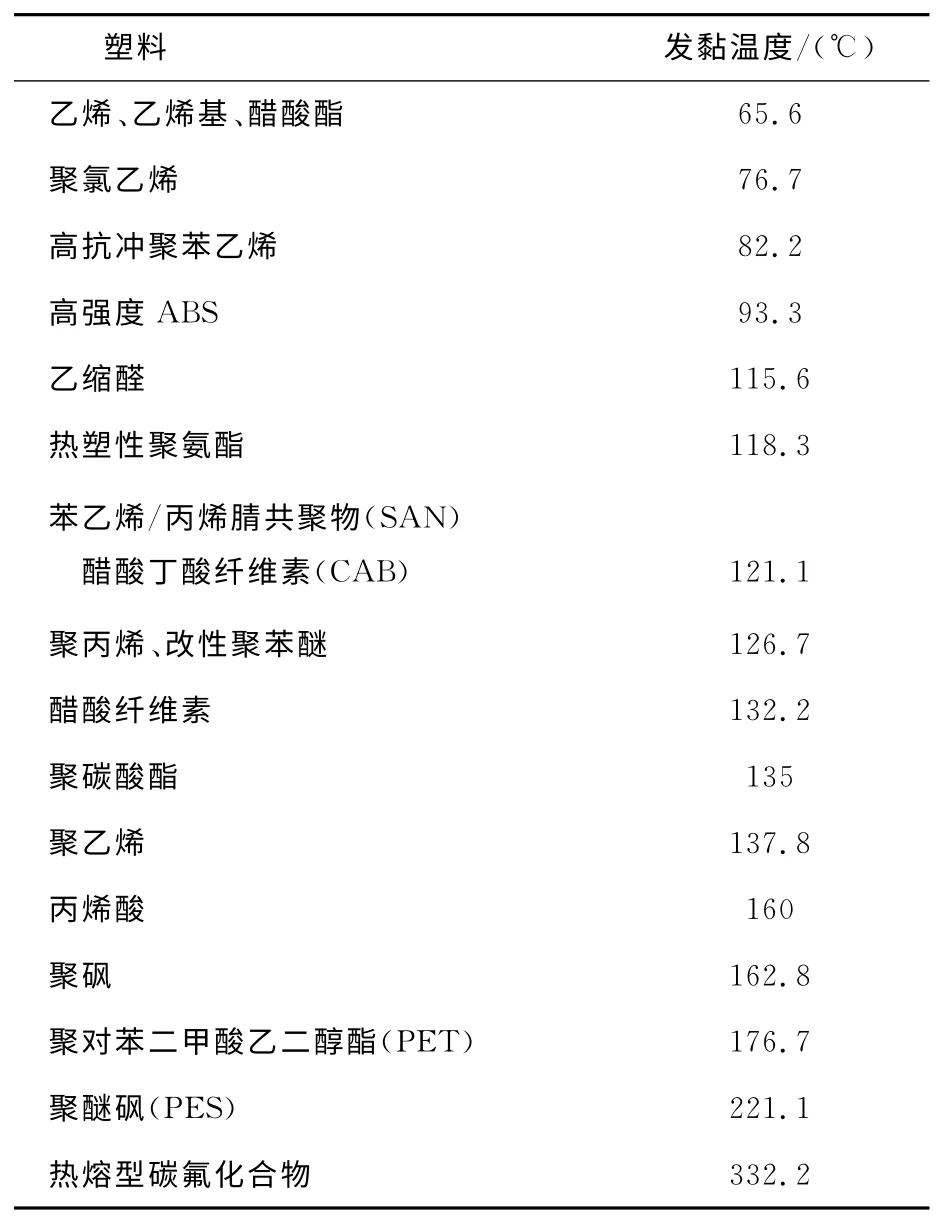

焊缝可通过转速、焊接压力、焊接时间、冷却时间和保持压力来控制。通常进行样品评估以确定材料和接头设计的最佳工艺参数。焊接时间从零点几秒到20s,冷却时间在0.5s内,工件上的轴向压力1.0~6.9MPa。转速为200~16 000r/min。表1为常用热塑性塑料的发黏温度。发黏温度可用于确定工件所需转速。直径25.4mm 的未填充聚乙烯零件在1 000r/min的转速下达到发黏温度137.8 ℃。随着零件中惰性填料含量的增加,转速也应增加。转速增加产生的作用类似于压力的增加。

2.1 惯性旋转焊参数

2.1.1 圆周速度

接头处圆周速度应尽可能不低于10m/s。对于直径小的工件,圆周速度偶尔可在5~10m/s之间。一般圆周速度愈大,效果愈好。高转速也有利于飞轮的保养,因为速度愈大,既定尺寸待焊零件所需的飞轮的质量愈轻。

2.1.2 转速与驱动头质量

在驱动头与塑料工件接触前,焊接能量储存于旋转飞轮中。通过改变转速或驱动头质量,焊接能量发生变化。转速一般为2 500~4 000r/min,旋转头质量一般为1~4kg。

2.1.3 起转时间

起转时间是指驱动头达到最大转速的时间。经过部分起转时间焊头与工件接触,不改变驱动头的质量就能改变至接头的能量输入。

表1 常用热塑性塑料的发黏温度

2.1.4 焊接压力

塑料熔化所需的热量是由旋转体的能量产生的。在接合面挤压在一起时,摩擦使飞轮在1s内停止。对于熔化温度范围较窄的塑料,如乙缩醛,在发生接触后飞轮旋转不应超过1~2转。如果工件之间压力过低,飞轮旋转时间过长,在塑料凝固时会发生剪断,产生弱焊缝或泄漏焊缝。对于凝固较慢的非结晶性塑料,焊接压力影响不大。对于所有塑料来说,最好采用高于必需的压力,这样在任何情况下不会造成焊缝质量变差。焊接压力一般为2.0~4.8MPa。

2.1.5 保压时间

一旦材料熔化,重新凝固需花费时间,所以保持压力一段时间至关重要。保压时间取决于材料性质,可通过试验确定。对于聚甲醛,保压时间约0.5~1.0s;而非结晶性塑料,保压时间需长一些。

2.2 直接驱动旋转焊参数

2.2.1 转速或表面线速度

在直接驱动旋转焊中,一个工件相对于固定工件定速旋转。所需的转速取决于材料和用途。每种材料都有产生摩擦和发热的最佳界面线速度。如果接头处所需的线速度是2 m/s,对于直径40 mm 的工件,转速为955r/min。

对于直径大的工件,转速必须降低以获得最佳的接头处线速度。通常接头处线速度为0.2~2.0 m/s。最佳值可通过试验确定。

直径小的工件通常需要比同种材料的直径大的工件更高的转速,以达到相同的表面线速度。如果表面线速度太低,不会产生充足的热量引起足够的熔化。如果线速度过高,接头中过多的热量会造成材料降解或黏度降低,导致材料流出接头。表面线速度的选择在很大程度上取决于被焊工件的材料和接头形状。

2.2.2 加压速率(轴向速度)

加压速率影响被焊工件之间产生摩擦热所需的接触压力。加压速率愈快,发热速率愈快。不同于磨削,加压速率必须足够大以产生界面处熔化,但不能太高以免损坏工件。在需要更大转矩以保持恒定的转速时,加压速率太大还会引起旋转电机停转。

2.2.3 焊接压力

焊接压力通常最小。两工件接触时施加压力愈大,组件阻力矩愈大。

2.2.4 焊接时间

焊接时间愈长,界面处发热量愈大。与振动焊一样,存在一个材料位移速度随时间线性增加的稳态阶段。在达到稳态阶段后,驱动头无需继续旋转。根据材料和接头直径,焊接时间为2~10s。最佳焊接时间可通过试验确定。

2.2.5 焊接位移或焊接深度

如果需要预定的材料位移,焊接过程可以通过位移控制,即一达到所需位移,旋转头就停止。与按时间焊接一样,在达到稳态时会获得最佳质量的焊缝。这可通过在焊机底座和驱动头之间放置一个位移传感器,并监控位移随时间的变化来确定。焊接深度的确定与应用密切相关。焊接接头一般为特定的焊接熔深设计的。焊缝足够深,焊接强度高。但深度过大会形成飞边,导致增强填料的拔出和焊接面链间键的重新排列,造成弱的轴向焊接接头,并可能产生工件变形。

3 旋转焊设备

旋转焊设备可以是简单的车床或改进的钻床,也可以是专用旋转焊机。旋转焊机有手工装卸的单轴旋转焊机,以及具有自动装卸工件设备的多轴旋转焊机。在原始的旋转焊接装置中,转动是由电动或气动马达产生,能量储存于飞轮中。一旦能量耗尽,转动就停止。在新式装置中,转动由伺服电机产生,允许较快加速及近乎瞬时断开。这减少凝固过程中的熔体剪切,允许两零件最终定位于几分之一度内。

旋转焊机是台式机,纵向安装有一个垂直于工装座的线性传动装置。线性传动装置可以是气缸或伺服驱动滚珠丝杠。气缸适合于绝大多数应用场合,而伺服驱动线性轴适合于更精确的应用场合。伺服轴可精确控制推杆的垂直速度,并确保焊接循环过程中轴向压力恒定。

驱动头是旋转工件的装置,与推杆端部相连。驱动头由气动马达和飞轮(惯性焊机)、动态制动的直接驱动电机或伺服电机来驱动。

4 各种塑料的旋转焊接性能

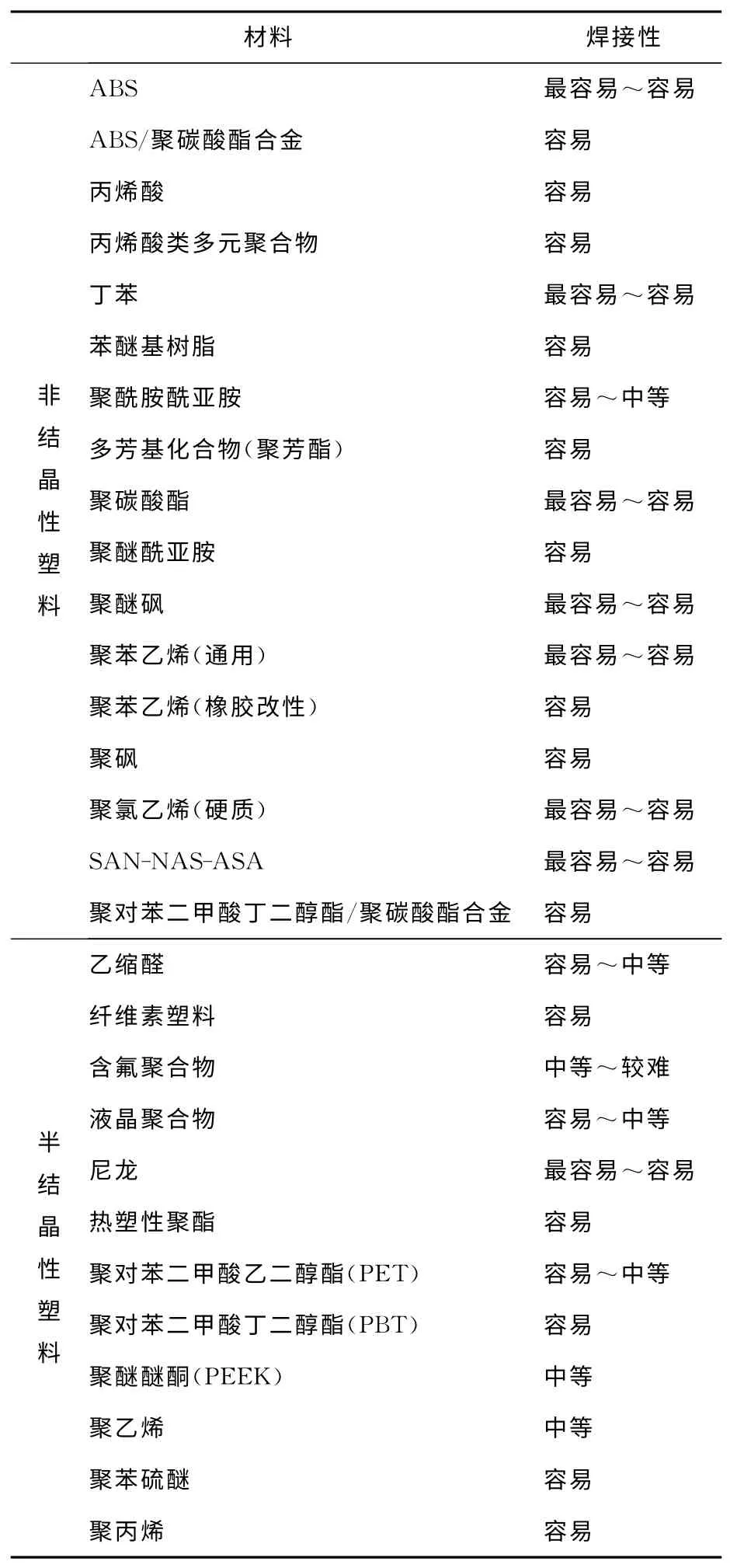

几乎所有热塑性塑料(非结晶性或结晶性塑料)都可以旋转焊接[1-3]。泡沫塑料树脂、可注射成型含氟聚合物、热塑性弹性体、热塑性橡胶(TPR)、聚氨酯(嵌套材料)、聚砜、离聚物、聚碳酸酯与丙烯酸、丙烯酸与ABS等均可焊接。旋转焊接易滑脱的塑料,如聚甲醛或超高相对分子质量的聚乙烯比较困难。表2列出了常用热塑性塑料的焊接性。

旋转焊比超声波焊更容易焊接半结晶性塑料及更易于远场焊接。与其它摩擦焊方法一样,高熔点材料需要输入更高能量,因而焊接时间更长。添加剂,如硅酮和其它润滑剂会降低材料的摩擦因数,使焊接变得困难。增强塑料焊接难易程度与未增强塑料的相同。如果填料降低摩擦因数,有时必须增加焊接压力以减少有效焊接时间。填料对焊缝强度也有影响。例如:质量分数高于30%的填料,界面处可用于焊接的聚合物量减少,焊缝强度会降低。而且,由于纤维增强物不跨过接合线,所能得到的最大焊缝强度是未增强树脂的强度。因此,必须通过增加焊缝面积来加以补偿。填料和表面污物,如脱模剂是影响焊缝和可重复性的两个因素。旋转焊比超声波焊对污物的宽容度更高,也较少受到吸湿性聚合物的影响。含水量可能引起气泡的生成,导致焊缝强度降低。颜料对旋转焊的影响很小。

表2 常用热塑性塑料的旋转焊接性

硬度高的工件,如聚碳酸酯或乙缩醛需大的转矩使塑料开始熔化。一般旋转焊接软塑料大工件比硬塑料工件容易。直接驱动旋转焊转速较低会限制某些软塑料的接头强度;而惯性旋转焊转速较高,通常能提高硬度低的材料,如聚乙烯和聚丙烯的接头强度,所以更适合于较软塑料。

就不同熔点的异种材料的焊接而言,熔点相差愈大,焊接愈困难。有可能只在表面形成机械粘合(mechanical adhesion),接头强度较低。这时可能需要特殊的接头型面和使用很高的焊接压力。通过设计下部凹陷的焊接接头,低熔点的聚合物流入下部凹陷(undercut),产生机械结合(mechanical union)。旋转焊工件无需具有超声波焊接时的化学相似性。就材料相容性而言,旋转焊更类似于振动焊。聚乙烯与聚丙烯旋转焊密封机械接头能经受0.2MPa的压力。这种接头超声波焊接是难以实现的。

5 旋转焊接头的设计

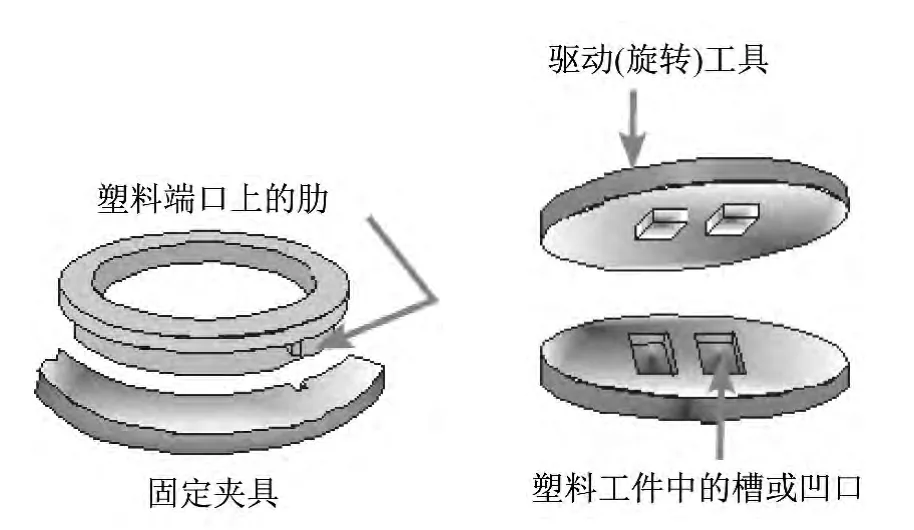

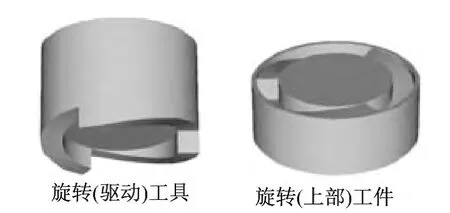

接头设计是旋转焊塑料零件设计的关键因素。接头焊接区域应大于工件的典型壁面,工件间必须对准。待焊工件必须有圆轴,如球体、圆柱、盘、环等和驱动部分,便于旋转,如图2、3所示。

图2 驱动零件

图3 自调整的自动化驱动零件

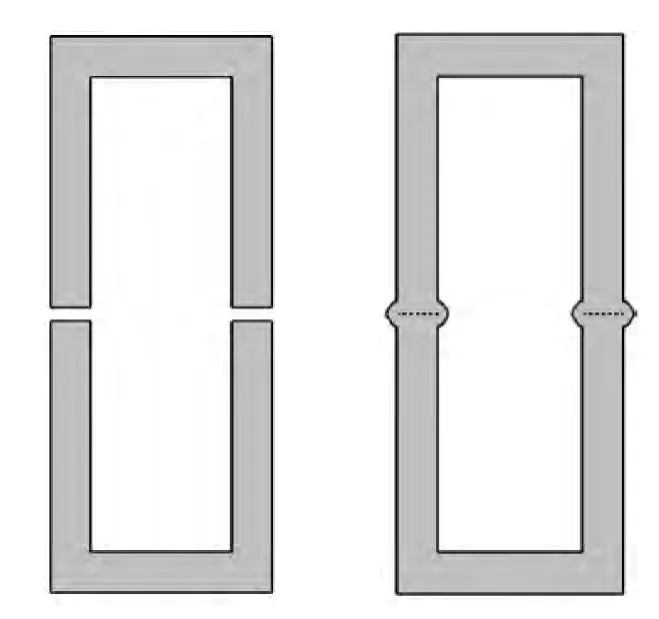

图4为简单对接接头。对接接头是最简单的接头设计,仅用于最终零件中焊接飞边可接受的场合。在某些情况下,在焊接区域增加零件壁厚以获得更大的接头强度和零件刚性,如图5所示。为去除可见区域的焊接飞边,可增加溢料槽。

图6为飞边位置可控的两种简单的对接接头设计。在图6中:左侧显示飞边控制在焊接零件内部,上工件的内台阶高于下工件的外台阶,因而熔化时,内台阶首先熔化,材料转移到工件内部。在足够的材料熔化后,上下工件的外台阶发生接触,但不会焊接在一起。该设计的焊接区域只占整个工件壁厚的一半。如果焊接强度是100%的母材强度,那么接头强度只有母材强度的50%。

图4 简单对接接头

图5 焊缝区厚壁对接接头

图6 简单对接接头外部(左边)和内部(右边)溢料槽设计

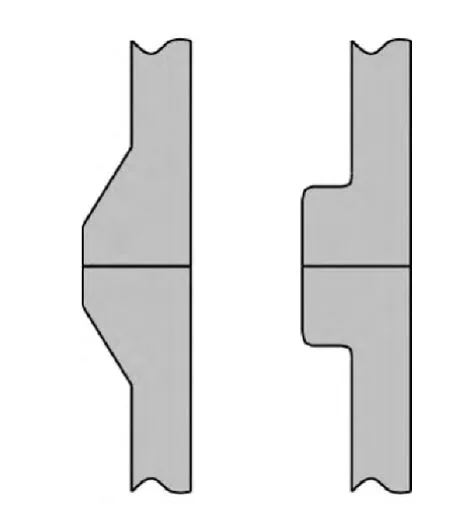

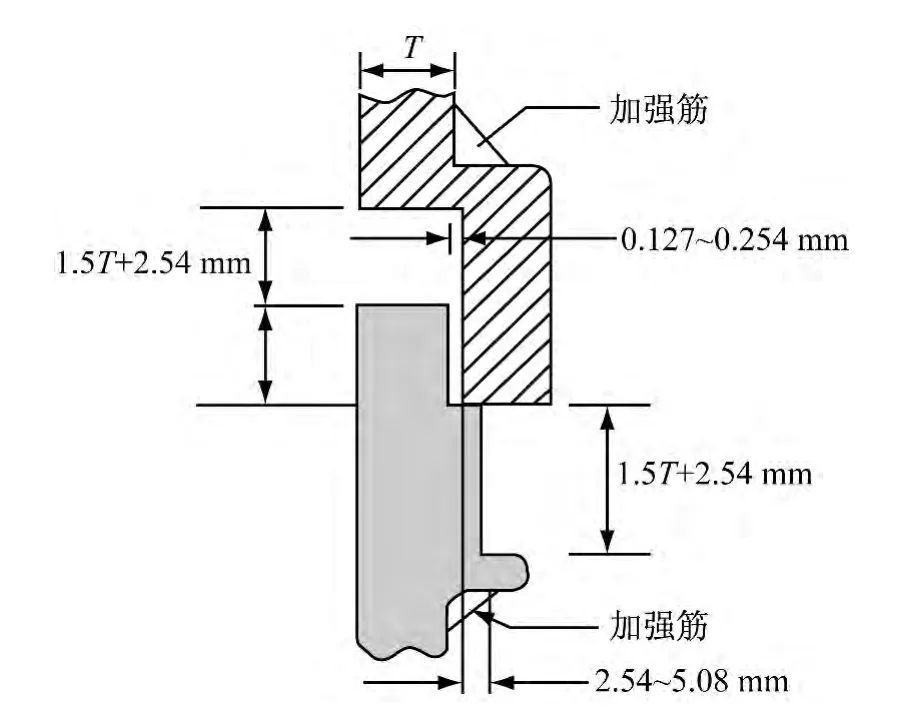

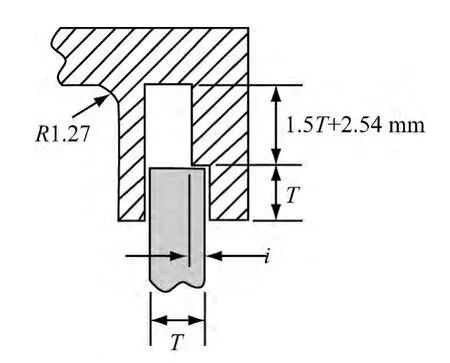

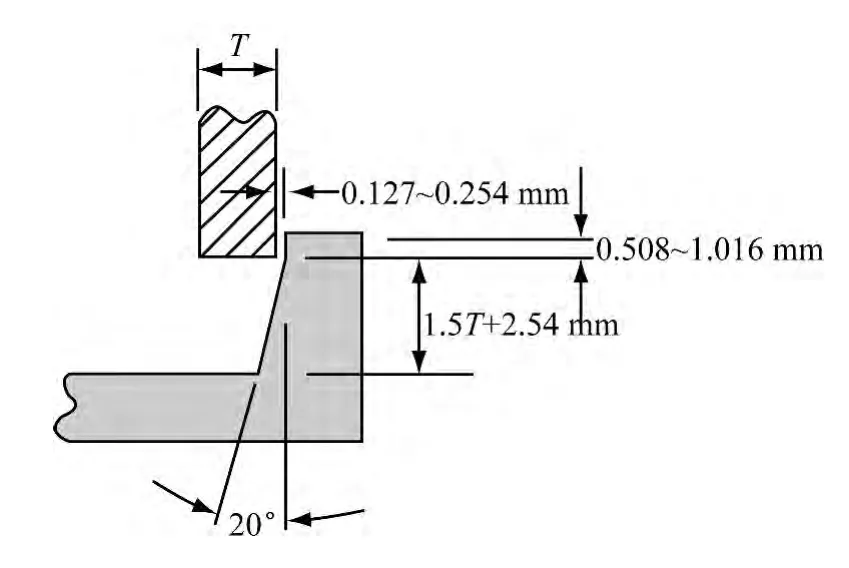

图7为简单剪切接头设计;图8为带法兰的剪切接头设计;图9为尼龙剪切接头设计。图7、8、9中T 为零件的壁厚。

图7 简单剪切接头设计

图8 带法兰的剪切接头设计

图9 尼龙剪切接头设计

图10为工件自动定心的简单对接接头设计。在图10中:使用斜槽或锥形面焊前定位工件及在焊接过程中自动定心工件。这些特殊接头设计增加界面处焊接表面积,降低对该区域更厚壁面的要求。这些设计并不包含溢料槽。

图10 工件自动定心的简单对接接头设计

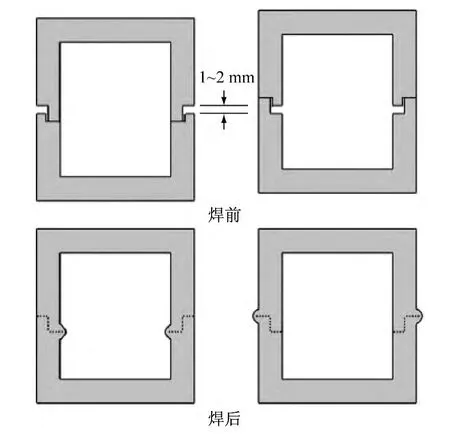

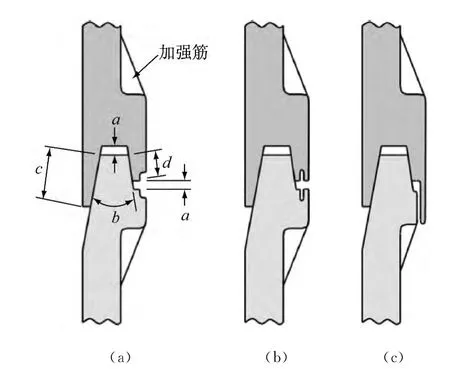

图11 榫槽接头设计

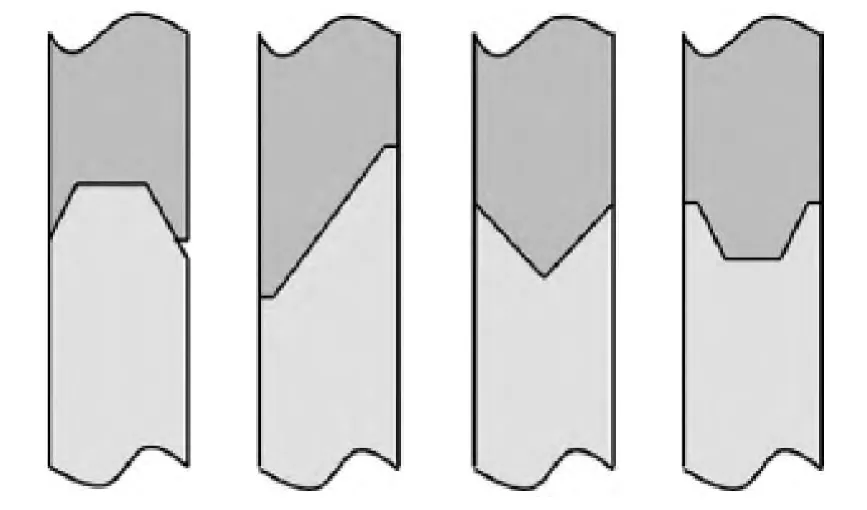

图11为几种包含零件对准、自动定心、溢料槽和延长焊接区域的榫槽接头设计。图11(a)是最简单的形式,不包含溢料槽,但边缘有一个飞边流入的小凹口。飞边与工件外表面齐平,且焊后可见。焊前工件之间间隙约为0.1倍的壁厚。为防止焊接过程中自锁,角度b不应小于30°,焊接面总长度c+d 应大于等于2.5倍的壁厚,以确保获得足够的接头强度。可添加加强筋到工件壁以提高刚度。在图11(b)所示的接头设计中,两工件都有一个模塑的溢料槽。在工件焊接时接合线可见,但飞边不可见。溢料槽的尺寸必须足以容纳从焊接界面挤出的塑料。考虑到可能过焊,最好是比必需的空间稍大。图11(c)是侧缘设计,飞边贮存在槽中,接合面隐藏在侧缘下。

6 旋转焊特点

旋转焊的优点是简便、能量效率高、质量好、成本低、能焊接的材料广(适用于绝大多数热塑性塑料及某些异种塑料)、生产率很高(大部分工件的焊接时间只有几秒)、焊缝不引入外加材料,无须考虑环境因素等。旋转焊非常适合于获得比母材自身强度高的耐压密封接头。由于加热局限于焊接界面,很少产生过热,冷却时间又短,非常适合于自动化流水线,多头自动装置每分钟可焊接300 个零件。旋转焊可焊接大断面(现已焊接的最大直径工件为1 100mm),对长而高的工件,旋转焊优于超声波远场焊。工件可以是任何形状,只要所需焊接的配合面是圆形的即可。由于界面处发热量取决于相对表面速度,圆形零件外缘直径更大,表面速度更大,因而温度更高。这会造成温差,在接头中产生内应力。为减轻这种影响,有空心截面和薄壁的接头更可取。旋转焊工件必须能相对另一个工件自由旋转。如果焊机无法停止旋转于精确位置,则焊后需特定取向的工件不适宜旋转焊接。

7 旋转焊应用

旋转焊最早用于制造充液罗盘。汽车行业应用包括:罐、瓶、阀、灯、过滤器、滤杯(滤罩)、空气导管、加油管、弯头与歧管的焊接、挤压管材与燃油滤清器模制件的连接、三都平软管与聚丙烯进气管的焊接等[4]。器械行业应用包括:阀门、偏流器、真空吸尘器罩、洗衣机弯管、冰箱滤水器、果汁与苏打冷饮机分路器等焊接。其它应用包括:桅冠灯、深水浮标、聚乙烯浮球、浮筒、化油器浮子、止回阀、弹出式灌水栓、油漆罐盖、喷雾罐、气雾瓶、传动轴、蓄气筒、灭火器、吹塑聚乙烯瓶、化妆品容器、丁烷打火机、饮料杯、保温杯、隔热碗、注射器、水罐等焊接。旋转焊还用于塑料管道,如聚乙烯管或聚氯乙烯管的焊接与修补。旋转焊可用于结构件的组装,如容器顶部和底部的焊接,还可用于螺柱与塑料零件的连接。

8 旋转焊故障处理

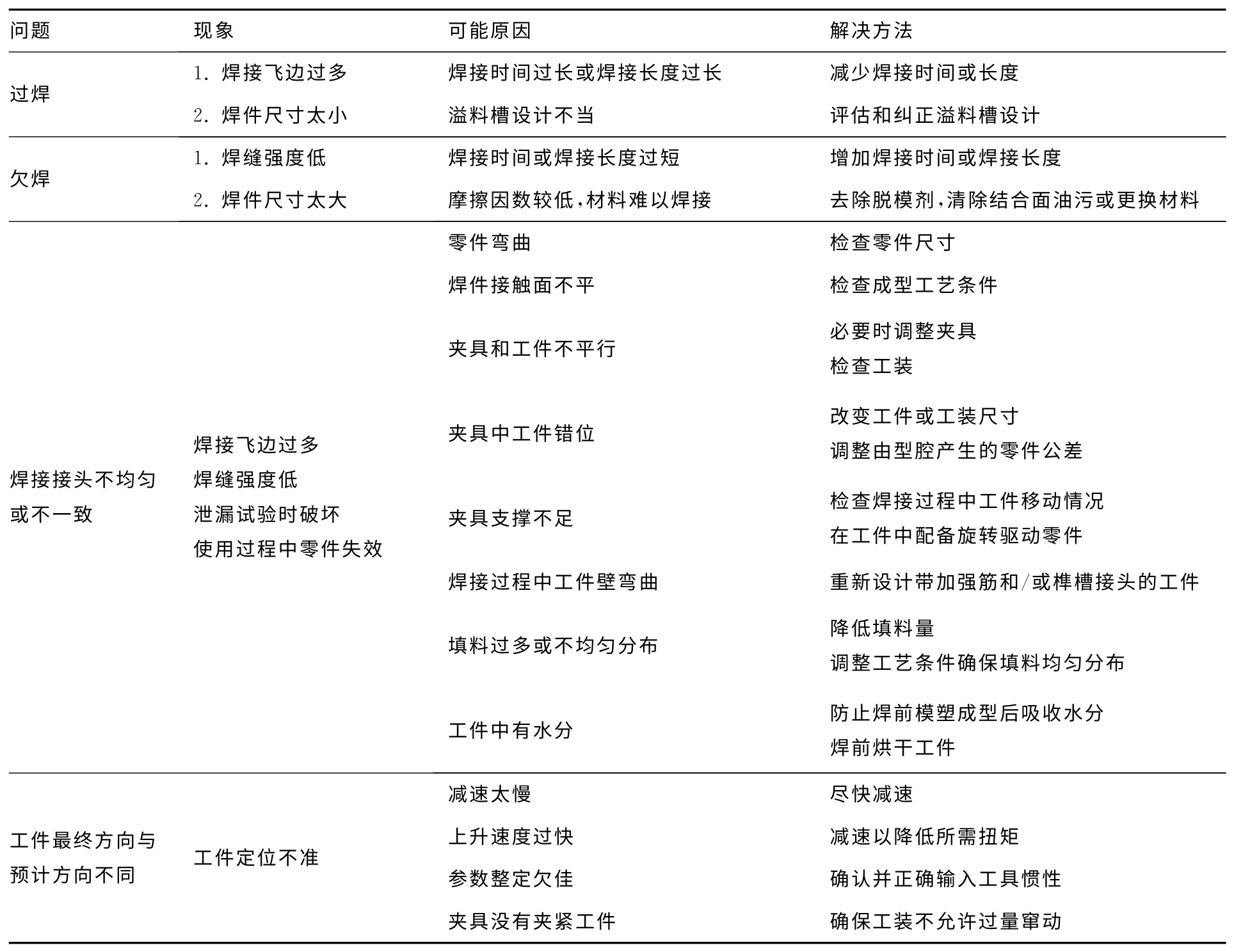

旋转焊常见故障分析与处理,如表3所示。

9 结语

旋转焊是一种用于组装圆形结合面塑料工件的摩擦焊接方法。它通过摩擦力提供界面处的熔化热。焊接过程中施加足够的压力挤出少量的树脂飞边及过量气泡。

工件旋转焊前,必须考虑以下方面:(1)材料种类及开始发黏的温度;(2)工件直径;(3)飞边产生的量及飞边的处理。

表3 旋转焊常见故障分析与处理

旋转焊成功焊接的因素:工件旋转速度的确定,工件旋转时驱动器适当的压力。接头焊接区域应大于工件的典型壁面,工件间必须对准。待焊工件必须有圆轴和驱动部分,便于旋转。

旋转焊的优点:简便、质量高、能焊接材料广、生产率高、可焊接大断面、焊缝不引入外加材料。密封性能是旋转焊的最重要特点。但旋转焊限于有圆形结合面的工件。

以前的旋转焊机较简陋,对速度、作用力或位移控制精度较低。现今的旋转焊机已使用传感器、伺服电机、微处理器对旋转焊接过程进行很好的控制:可预先确定速度、加速度、减速度、位移、焊接时间和保压时间,还可编制焊机程序,使工件停在特定的位置。随着现代科技的进步,旋转焊接在各种塑料圆形接头中发挥了越来越重要的作用。

[1]中国机械工程学会焊接学会.材料的焊接[M].3版∥焊接手册:第2卷.北京:机械工业出版社,2008:1155-1179.

[2]张胜玉.塑料旋转焊[J].国外塑料,2000(4):31-33.

[3]张胜玉.热塑性复合材料及其焊接[J].纤维复合材料,2000(4):45-48.

[4]张胜玉.塑料焊接在汽车工业上的应用[J].塑料,2004,33(6):89-94.