Z型材变曲率数控滚弯等圆弧逼近算法与实现

陈 鹏,薛红前,王 杰,张小平,刘平利

(1.西北工业大学机电学院现代设计与集成制造技术教育部重点实验室,西安 710072;2.中航工业西安飞机工业有限责任公司,西安 710089)

在飞机的设计中,为了实现结构轻量化而大量采用了钣制型材零件.Z型框缘类零件是组成飞机骨架的主要受力零件,同时也是保证机身气动外形半硬壳结构的框架,因而其成形精度和质量直接影响到飞机的气动外形和强度.对于变曲率型材零件的传统加工方法,是通过制作靠模来控制滚轮成形零件,不仅效率低、成本高,且零件成形后的表面质量不稳定.因此,如何使用数控滚弯成形,特别是对大尺寸、不对称截面型材的变曲率零件的成形,对于提高框缘类零件加工的效率、提高成形零件的质量以及降低成本具有重要意义.

数控四轴滚弯是通过调整左右弯曲滚轮与上下夹持滚轮之间位置来实现不同曲率半径零件的加工,通过调节夹持滚轮的速度来实现型材的连续滚弯.然而,对于VPR-SPEC-CNC数控四轴滚弯机,由于受数控系统控制软件的限制,滚弯成形必须在有限的工步内完成(不能实现变曲率型材外形的无限逼近),因此,变曲率型材零件的滚弯成形,常根据变曲率型材零件的特点,利用CAD软件手动将变曲率型材零件的外形轮廓沿长度方向划分为曲率半径连续变小或连续变大的几个变曲率弧段(弧段数最大为20),通过提取各弧段端点处的曲率半径,实现型材在每一弧段上,曲率半径由大(小)到小(大)的渐进滚弯成形,进而实现变曲率型材的滚弯成形[1-2].

虽然通过CAD手动划分方法,可以将变曲率型材以几段变曲率弧段精确表示,然而,在每一弧段的实际滚弯成形过程中,由于数控系统只能控制两侧弯曲滚轮位置的移动,而不能控制两侧弯曲滚轮位置的移动速度,即滚弯过程中,两侧弯曲滚轮从弧段起始端点按曲率半径的大小匀速变化到终点位置,这样,对于尺寸大、曲率变化速率不均匀的各弧段,无法保证沿整个弧段的滚弯成形精度.此外,回弹变形是型材滚弯过程中最为突出的问题,由于各弧段曲率的连续变化,各曲率半径下的回弹量也不尽相同,该方法在滚弯数控程序的编写中,很难实现变曲率弧段的回弹补偿,从而使变曲率型材成形质量差,给零件的校形带来了大量工作.

相比变曲率型材的滚弯成形,等曲率滚弯成形理论与工艺已比较成熟.在等曲率滚弯成形理论方面,通过三滚轮角锥型弯板机的解析模型[3]和回弹变形研究[4],建立了三滚滚弯上滚轮位置和最终成形半径的函数关系[5-6].针对更加高效、多功能的四滚连续滚弯成形工艺和理论,Hua M[7-8]、LIN Y H[9]等对四轴连续滚弯成形过程和稳定连续弯曲的弹塑性大变形过程进行了较为细致的研究,建立了四轴滚弯过程的数学模型,以及考虑材料应变硬化对成形过程影响的微分方程,并将理想塑性材料平面应变硬化薄板的夹持模型推广至一般应变硬化材料.PANTHI S等[10]通过弹塑性增量法对金属大变形问题影响回弹的因素作了分析,并通过仿真结果进行了验证.基于上述研究成果,胡大超[11]对大型U型型材渐进滚弯成型进行了数值模拟,陈高翔[12]、周养萍[13]、于成龙[14]等开展了 Z 型材等曲率滚弯回弹研究,建立了Z型材等曲率回弹计算模型.

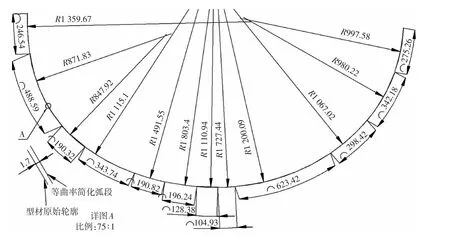

鉴于此,本文结合VPR-SPEC型数控滚弯机工作特点,按照机床响应工步的要求,提出了一种对变曲率型材外形轮廓进行等圆弧逼近的简化程序算法(图1),该方法用几段等曲率弧段(小于20段)来逼近变曲率型材零件外形,这样既保证各个等曲率弧段滚弯成形过程的有效控制,同时,结合比较成熟的等曲率滚弯回弹补偿理论模型,对划分后各弧段曲率半径的回弹进行了修正,从而实现变曲率型材的滚弯成形.

图1 变曲率零件外形轮廓等圆弧逼近简化模型(单位:mm)

1 滚弯成形原理

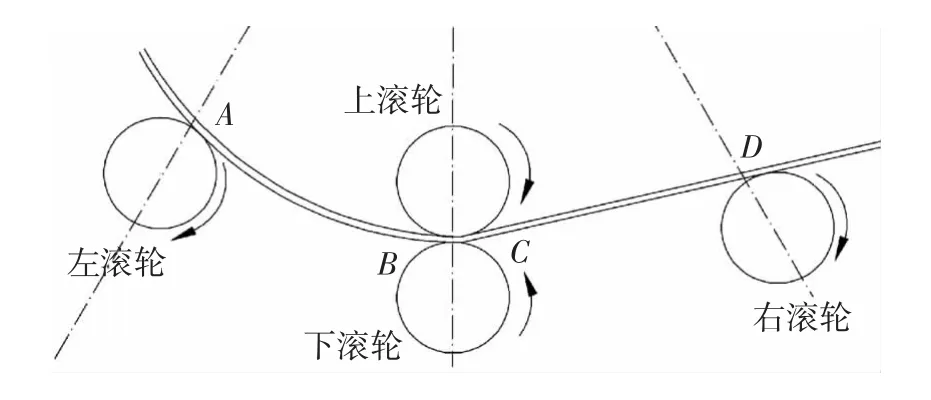

滚弯设备选用数控四轴型材滚弯机(VPRSPEC-CNC).该滚弯机有4个可以数控的运动坐标参数,主动旋转轮的速度、分别控制2个侧滚轮方向运动的参数X1、X2以及夹持压力P.其运动系统如图2所示:

图2 数控四轴型材滚弯机的运动系统(单位:mm)

1)Z轴:主动转轴、夹持并传送零件;

2)X1、X2运动:相互协调成形零件;

3)P方向运动:提供压力用于夹持零件;

4)H1、H3运动:下滚轮闭合及打开.

数控四轴滚弯机的滚弯过程如图3所示,设变形的零件与左滚轮、上下夹持轮和右滚轮分别接触于A、C、B和D点,B和C点之间的部分称为夹持区域,因为夹持系统有很大的刚度,认为B、C两点重合.变曲率零件滚弯成形过程是通过左右弯曲滚轮分别沿着X2、X1预定轨迹向上(向下)推压(卸载),调节与型材的接触点A和D的高度,上下滚轮夹持、并驱动输运受弯型材零件通过夹持区域实现不同曲率半径的滚弯成形.

图3 变曲率零件的弹塑性滚弯模型

2 零件外形轮廓的合理划分

对于曲率连续变化的Z型材零件的成形,针对数控系统控制软件引起的机床相应工步有限的现状,在保证零件外形轮廓的几何逼近误差在合理的范围内,如何合理的划分等曲率弧段,并充分考虑各弧段的回弹补偿量,是变曲率型材数控程序实现的关键.

2.1 型材滚弯回弹量的补偿分析

变曲率Z型材滚弯回弹产生的原因包括:1)滚弯成形时,内外层应力性质相反,卸载后弹性恢复方向一致;2)滚弯加工中弯曲滚轮间型材变形区小,未变形区大,小面积的变形区很难达到纯塑性弯曲状态.

如图4所示,弯曲半径在回弹前为R0,回弹后为Rf,回弹量ΔR=Rf-R0,因而在型材的滚弯成形中,为得到回弹后的目标半径Rf,需要对回弹量ΔR进行补偿,即将回弹后的半径Rf(目标半径)按式(1)换算到回弹前的半径R0,在数控编程过程中以回弹前的半径R0为加工半径进行回弹量补偿,从而最终得到目标半径.

图4 回弹量分析

按照弹塑性理论,假定型材在弯曲滚轮之间的弯曲变形部分呈圆弧状,以型材共性推导,经试验修正后,得到Z型材回弹前的曲率半径R0的一般表达式[15]为

式中:Rf为零件回弹后的曲率半径;E为材料的弹性模量;D为材料的应变刚模量;H为型材的高度;ε0.2为σ0.2所对应的应变.

2.2 外形轮廓线离散

轮廓线离散过程如图5(a)所示,以左缘(图5(b))为基准提取零件的外形轮廓线.P1是外形轮廓曲线C上的左端点,曲线C长度为l,以Δl等长度离散曲线C,其中,Δl=(5~10)mm,得到曲线 C 上的N 个离散点 Pi(i=1,2,...,N),为曲线C的另一端点,离散点Pi的曲率为Ki,切线方向为

2.3 外形轮廓线的等圆弧逼近算法

基于零件轮廓线等距离离散点Pi,根据离散点的曲率Ki进行等曲率圆弧逼近,然后,对等曲率弧段进行回弹补偿修正,其流程如图6所示.

图5 型材零件外形轮廓线离散过程

图6 等曲率圆弧逼近流程图

等圆弧逼近算法的具体步骤如下:

步骤1:去除 p1,p2,...,pN中曲率相同的中间点.对离散点 pi(i=2,...,N -1)循环遍历,若Ki-1=Ki=Ki+1成立,则删除 Pi点.设去除曲率相同的中间点后剩下NR个点,对剩下的NR个点重新编号得,离散点 PRi的曲率为,切线方向为;

步骤2:根据离散点PRi的曲率将曲线C划分为直线段和等曲率圆弧段.对1)遍历循环,若成立,则确定一个直线段 L,起点为,终点为,直线长度为;否则,以一个圆弧来逼近相邻离散点,使逼近精度(δ为允许的最大误差),且以圆弧逼近相邻离散点PRi-1,的精度保留PRi,中的两个端点,删除和之间的点;

步骤3:经过循环执行步骤2得到n个离散段 Segf(f=1,2,...,n)曲线.当 Segf为圆弧段时,圆弧曲率为Kf,圆弧半径大小为,圆弧角度为θf,圆弧长度lf;当Segf为直线段时,曲率Kf=0,定义 Rf=0,角度 θf=0,直线长度为lf;并得到 n+1 个分段弧段离散端点 PF1,PF2,...,PFn.

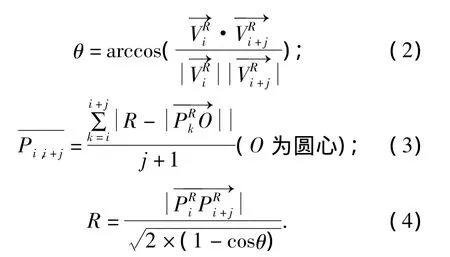

其中:

步骤4:根据2.1小节回弹量补偿分析式(1),对划分后弧段的最终半径Rf修正到回弹前半径R0,根据机床控制参数与半径的关系,对得到的多个等曲率弧段以及考虑消除死点问题而引入的过渡弧段,编制数控滚弯程序.

2.4 变曲率零件外形轮廓线的划分

将等圆弧逼近划分算法编成CATIA/CAA程序,以某型机的大截面Z型材变曲率框缘零件为例,其材料性能参数如表1所示,其中,E为弹性模量,υ 为泊松比,σ0.2为屈服应力,ε0.2为σ0.2对应的应变,D为应变刚模量.截面尺寸如图7所示,零件轮廓外形如图5所示,零件外形弧长为3 428.7 mm.对变曲率零件外形轮廓曲线采用等圆弧逼近划分程序,计算得出该零件外形轮廓弧段划分结果(表2),CAD手动划分结果(表3).其中,ω表示角度,R为半径,l为弧长.

表1 Z形型材材料性能参数

图7 Z型材变曲率框缘类零件截面图(单位:mm)

表2 型材零件等圆弧逼近外形轮廓划分

表3 型材零件外形轮廓CAD手动划分

3 数控滚弯试验分析

3.1 误差检测

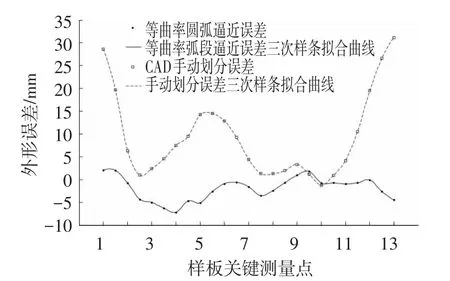

将表2和表3零件划分结果,经数控滚弯成形程序加工后,如图8所示,通过塞尺测量零件外形轮廓与标准检验样板挡块处关键点沿半径方向上的间隙误差值.

图8 等圆弧逼近弧段划分成形零件与样板的误差测量

3.2 试验结果

在两种弧段划分方法下,成形零件沿型材长度方向外轮廓误差值的比较结果如图9所示.实心点表示采用等圆弧逼近算法滚弯成形后与标准检验样板比对的误差值,实线是对其误差值之间的三次插值,方框表示采用CAD手动划分方法滚弯成形后与标准检验样板比对的误差值,虚线是对其误差值之间的三次插值.从图9比较结果可以看出,相对CAD手动弧段划分方法的结果,采用等圆弧逼近算法,滚弯成形后零件的加工精度较高,划分结果稳定可靠.沿型材弧长方向,采用等圆弧逼近算法,明显减小了变曲率外形轮廓误差的突变,实现了在机床响应工步有限的情况下,对变曲率型材外形轮廓的合理简化和连续滚弯加工,零件加工成形后只需经过简单的校形即可达到精度要求,减小了70%的校形工作量,有效提高了变曲率型材零件的成形效率与加工质量.

图9 弧段划分方法不同对滚弯成形误差的影响

3.3 质量缺陷及解决方法

滚弯成形过程中,当划分好的两个连续弧段的曲率半径差别较大时,成形型材外形从一个弧段向下一个弧段过渡时,主动夹持滚轮停滞等待两侧弯曲滚轮运动到成形下一个半径的位置,然后开始下一个半径弧段的成形,这样会使零件在成形过程中出现死点(图10),并在后期校形阶段很难消除,进而影响型材零件的表面加工质量和最终零件的机械性能.针对这一问题,在变曲率型材等曲率圆弧逼近算法上,可以给两个弧段间各取一段作为过渡弧段,在过渡段采取局部插值的方法,在两侧弯曲滚轮的位置从一个半径变化到另一个半径所需的位置时,保持Z轴主动夹持轮在滚弯过渡段的连续滚动,从图9可以看出,局部插值产生的误差对整体零件的外形精度影响不大.因此,该方法有效地解决了死点问题的产生.

图10 弧段过渡段滚弯时出现死点

4 结论

1)等圆弧逼近算法对变曲率型材零件外形轮廓的合理划分,有效地解决了机床响应工步有限的问题,充分考虑了划分后的等曲率半径弧段的回弹补偿问题.相对CAD手动弧段划分方法的加工结果,采用等圆弧逼近算法,减小了变曲率外形轮廓误差的突变,将Z型材成形轮廓误差控制在±5 mm,明显提高了零件的成形效率与加工质量.

2)在不同曲率半径弧段间引入过渡弧段的方法,使得在两侧弯曲滚轮位置协调调整时,保持主动夹持轮的连续滚动,有效解决了死点的质量缺陷问题.

[1] 周养萍,亓江文.飞机Z形框滚弯加工数值模拟与分析[J].塑性工程学报,2010,17(005):27-31.ZHOU Yangping,QI Jiangwen.The numerical simulation and analysis on the roll-bending of the airplane Z-profiled frame[J].Journal of Plasticity Engineering,2010,17(005):27-31.

[2] 周养萍.变曲率型材数控滚弯加工的实现[J].锻压装备与制造技术,2008,43(1):85-88.ZHOU Yangping.Actualization of variable curvature CNC roll bending[J].China Metalforming Equipment& Manufacturing Technology,2008,43(1):85-88.

[3] FENG Z,CHAMPLIAUD H.Modeling and simulation of asymmetrical three-roll bending process[J].Simulation Modelling Practice and Theory,2011,19(9):1913 -1917.

[4] 赖松柏,陈同祥,于登云.滚弯成形解析建模与数值分析[J].宇航材料工艺,2011,41(5):18-22.LAI Songbai,CHEN Tongxiang,YU Dengyun.Analytical modeling and simulation of roll-bending process [J].Aerospace Materials& Technology,2011,41(5):18-22.

[5] GANDHI A H,RAVAL H K.Analytical and empirical modeling of top roller position for three-roller cylindrical bending of plates and its experimental verification [J].Journal of Materials Processing Technology,2008,197(1–3):268-278.

[6] FENG Z,CHAMPLIAUD H.Three-stage process for improving roll bending quality[J].Simulation Modelling Practice and Theory,2011,19(2):887 -898.

[7] HUA M,SANSOME D H,BAINES K.Mathematical modeling of the internal bending moment at the top roll contact in multi-pass four-roll thin-plate bending[J].Journal of Materials Processing Technology,1995,52(2–4):425-459.

[8] HUA M,LIN Y H.Large deflection analysis of elastoplastic plate in steady continuous four-roll bending process[J].International Journal of Mechanical Sciences,1999,41(12):1461 -1483.

[9] LIN Y H,HUA M.Influence of strain hardening on continuous plate roll-bending process [J].International Journal of Non-Linear Mechanics,2000,35(5):883-896.

[10] PANTHI S,RAMAKRISHNAN N,AHMED M,et al.Finite element analysis of sheet metal bending process to predict the springback[J].Materials& Design,2010,31(2):657-662.

[11] 胡大超,李国庆,付泽民.大型U形板材工件渐进滚弯成形数值模拟[J].精密成形工程,2011,3(6):117-125.HU Dachao,LIGuoqing,FU Zemin. Numerical simulation of multiple-step roll-bending forming of largescale sheet metal with U shape[J].Journalof Netshape Forming Engineering,2011,3(6):117 -125.

[12] 陈高翔,王亚锋.型材滚弯数值模拟及应力,应变分析[J].陕西科技大学学报 (自然科学版),2012,30(3).CHEN Gaoxiang,WANG Yafeng.Simulation of profile roll banding and analysis of stress-strain[J].Journal of Shaanxi University ofScienceand Technology(Natural Science Edition),2012,30(3).

[13] 周养萍.飞机 Z形型材滚弯回弹实验与研究[J].锻压装备与制造技术,2012,47(1):76-79.ZHOU Yangping.Experimental research on roll-bending spring back process for aircraft Z structural section[J].China Metalforming Equipment and Manufacturing Technology,2012,47(1):76-79.

[14] 于成龙,王俊彪,王永军.基于指数强化模型的预拉力影响角型材拉弯的回弹分析[J].材料科学与工艺,2011,19(1):131-134.YU Chenglong,WANG Junbiao,WANG Yongjun.The analysis on the effect of pre-stretch force on spring-back of rotary stretch bending of L-section extrusions based on power-law hardening model[J].Materials Science and Technology,2011,19(1):131-134.

[15] 陈毓勋.板材与型材弯曲回弹控制原理与方法[M].北京:国防工业出版社,1990:117-121.