电弧增材制造过程的外形控制优化

马 驰,刘永红,金 辉

(中国石油大学(华东)机电工程学院,山东青岛266580)

近年来,增材制造由于其结构轻巧性、外形自由性、材料利用率高及可生产制造功能梯度材料等巨大优势吸引现代工业的注意[1-2]。增材制造按照能量源不同可分为电子束熔化、激光选区熔化、电弧增材制造[2]等,其中电弧增材制造 (wire and arc additive manufacturing,WAAM)由于高堆积速率、高材料利用率、低设备费用及具有制造大型构件的特点而广受关注[3]。

电弧增材制造以堆积丝作为原材料,使用熔化极气体保护焊(GMAW)、钨极气体保护焊(GTAW)或等离子弧焊(PAW)过程所产生的电弧作为能量源,利用六轴机械手或CNC机床作为运动平台,通过堆积丝熔进电弧产生金属熔池层层堆积而成[3-4]。Williams等[5]使用电弧增材制造技术成功制造出长达2.5 m的铝合金机翼件,BTF(Buy-To-Fly)比率从传统机械铣削的37降低到12,节省大量金属材料的同时大大提高了效率。然而,当前研究主要关注如何提高电弧增材制造件的性能,而对其外形控制鲜有研究。由于电弧增材制造本质上是基于单层单道焊缝,而单层单道焊缝的起弧处宽且高、熄弧处窄而低,这对电弧增材制造件的外形造成了不利影响。由于层层堆积,起弧处与熄弧处的外形误差不断累积,导致起弧处越来越高、熄弧处越来越低,两处的高度差达到一定限度将导致起弧处撞焊枪,而熄弧处无法提供有效的气体保护,产生各种气孔。

熊俊等[6-8]针对电弧增材制造过程外形控制进行了一系列研究。通过CCD传感器及图像处理算法实现了对于焊道宽度的实时监测,并采用神经元自学习求和分离PSD控制器、通过在线控制堆积速度实现焊道宽度的闭环精确控制;使用被动视觉检测,将自适应算法用于电弧增材制造过程中每层层高控制,但由于该控制并不能完全达到所要求的尺寸,每次堆积完工作台需下降一定高度用于抵消误差,以保证焊枪到堆积部件上表面的距离为恒定值;此外,还提出对于非封闭式堆积,交错式堆积可使起弧处与熄弧处相互弥补,提高零件的外形精度;而对于同向式堆积,在起弧处增大堆积速度,在熄弧处减小电流与堆积速度,可实现对于起弧处与熄弧处的优化控制。然而,不同于电弧电流、电压及堆积速度等参数能按照特定变化曲线改变的特点,一些数控系统通常只能以恒定值运行,导致无法使用最优的变化曲线进行控制。本文基于电弧增材制造过程的恒定参数对起弧处和熄弧处进行优化,以改善电弧增材构件的外形尺寸。

1 试验条件

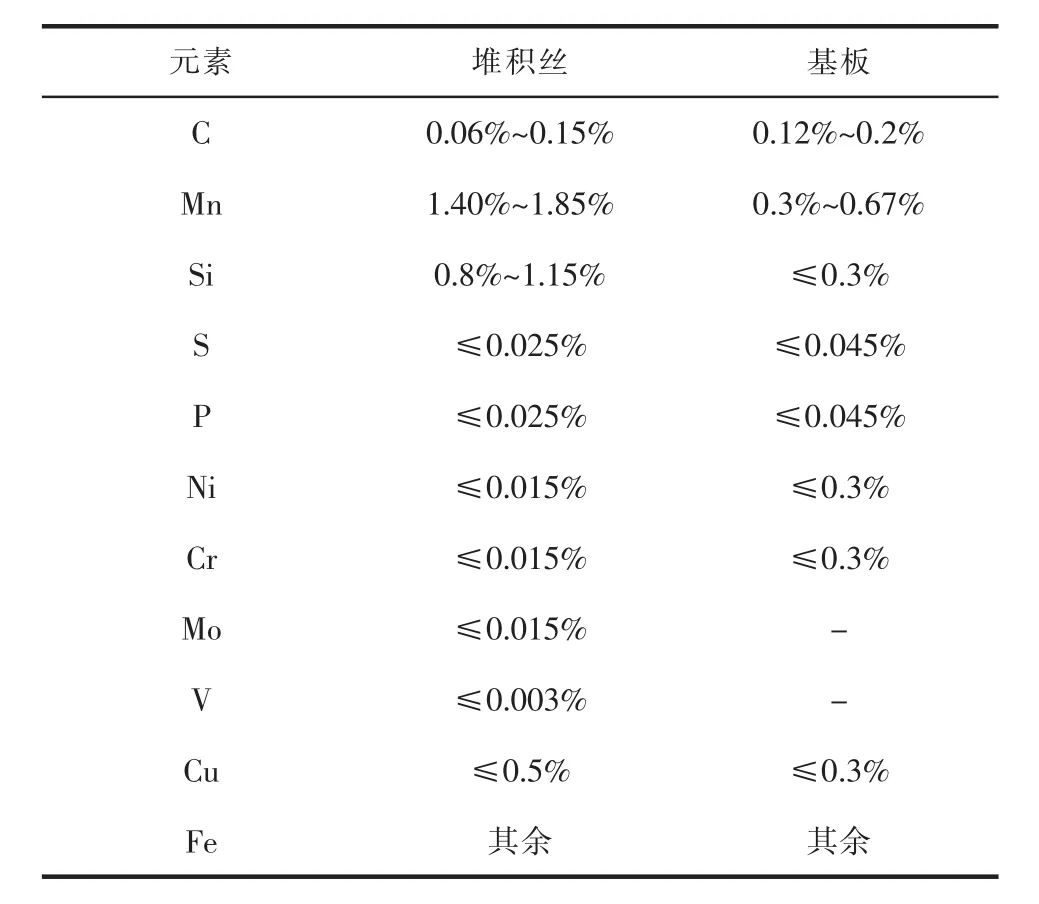

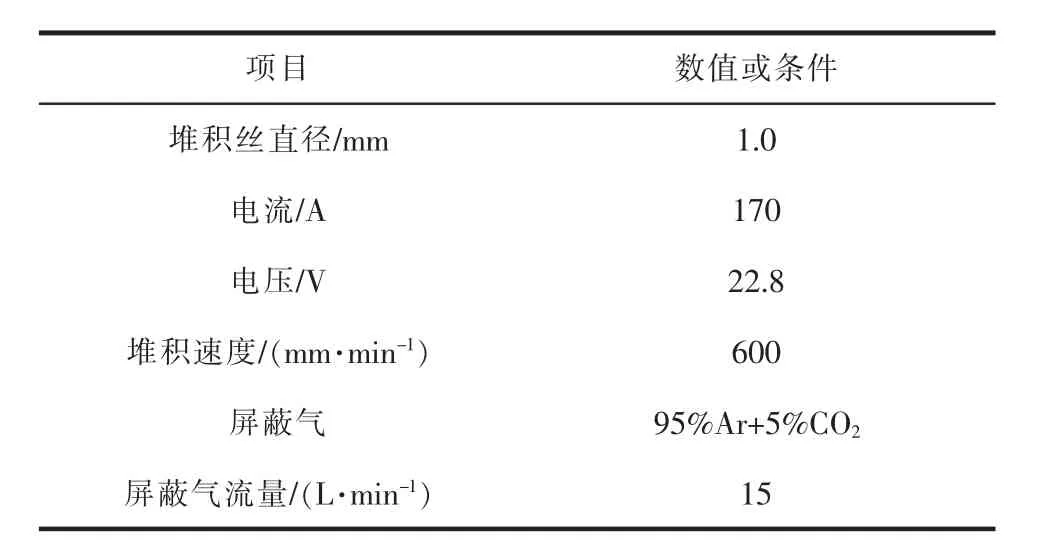

试验使用Artsen PM400AD智能GMAW焊机作为热源,熔化1 mm直径的ER50-6焊丝,基板采用商用低碳钢Q235B钢板,运动平台为六轴机器人;采用95%Ar与5%CO2混合气以15 L/min的流速作为屏蔽气保护熔池,以同向堆积方式进行打印,参数为起弧电流50 A、起弧时间0.4 s,熄弧电流60 A、熄弧时间4 s。堆积丝与基板的化学组成见表1,焊接条件见表2。

本试验使用的六轴机器人控制器通过模拟量分别控制电弧的电流和电压,由于该设备用于传统焊接过程,堆积过程中电流、电压将被锁定而无法按照某种曲线变化,堆积速度也无法按照优化曲线设定;此外,由于控制系统缺乏前瞻算法,即使相同速度过渡也将造成停顿。这两者共同造成无法按照特定变化曲线对起弧处和熄弧处进行优化,本文另用其他策略优化起弧处与熄弧处的外形。

2 控制策略

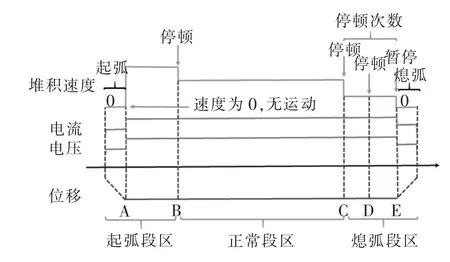

图1是试验采用的外形控制策略,为了优化起弧处与熄弧处初始不良外形,将整段焊道分为起弧段区、正常段区、熄弧段区,针对不同段区采用不同策略以实现外形的最优控制。由于堆积过程电弧电流、电压被锁定而无法改变,因此主要通过堆积速度的改变进行起弧处、熄弧处的外形优化。针对起弧段区宽而高,采用大速度及不同的起弧段区长度用于抵消多余金属;针对熄弧段区窄而低,采用小速度及不同暂停时间进行控制。

表1 堆积丝与基板的化学元素组成

表2 焊接初始条件

图1 起弧处与熄弧处的优化策略

试验对起弧段区速度、熄弧段区速度、起弧段区长度等参数进行探究。其中,起弧段区速度在长度20 mm的起弧段区进行,速度12~20 mm/s,步长2 mm/s,堆积3层;熄弧段区速度在长度20 mm的熄弧段区进行,速度7~9 mm/s,步长1 mm/s,堆积3层;起弧段区长度在起弧段区速度14 mm/s下进行,长度20~60 mm,步长20 mm,堆积15层;最后用优化的起弧、熄弧参数堆积25层,用于验证参数性能。

3 结果与讨论

3.1 起弧段区速度对于起弧处外形的影响

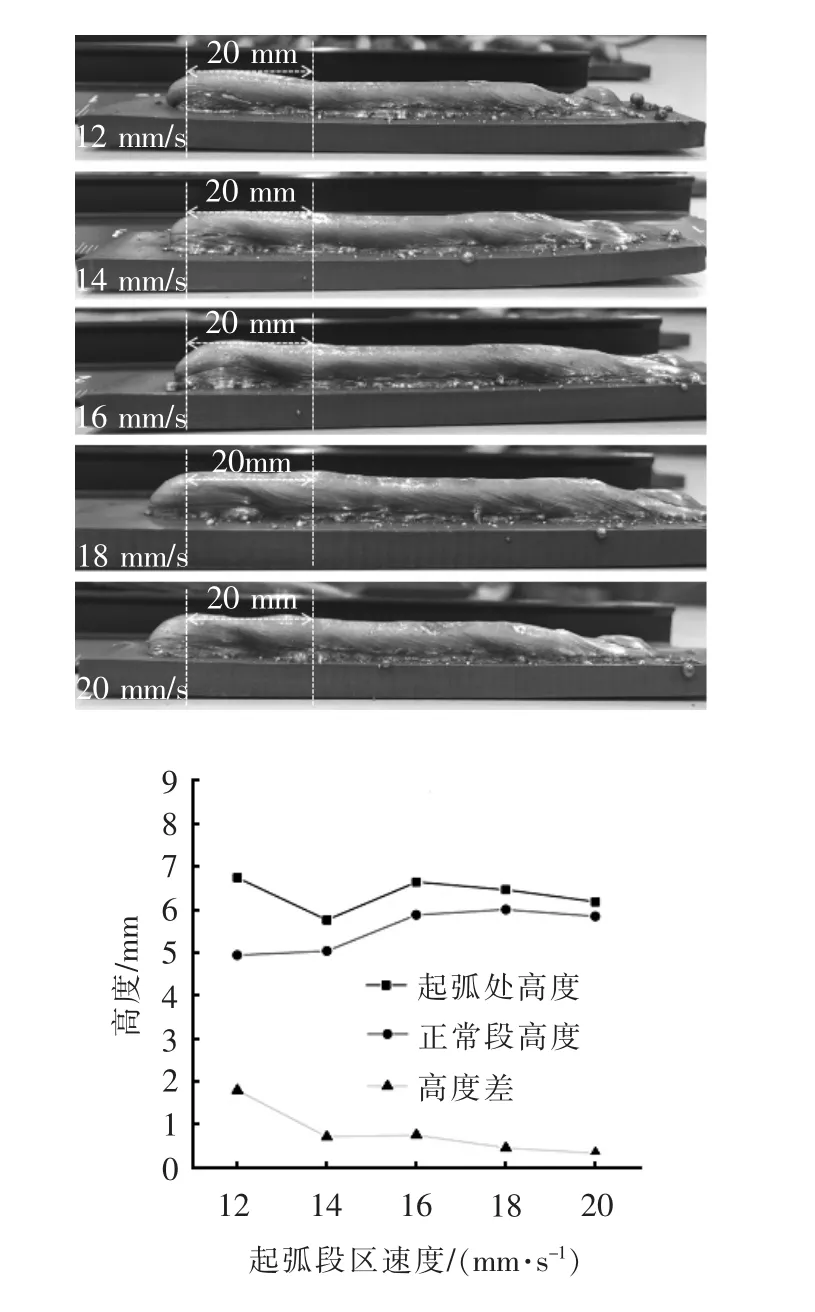

图2是在不同起弧段区速度下的起弧处外形图。随着起弧段区速度增大,起弧处相较于正常段区的高度明显降低,在堆积速度为20 mm/s时达到最低点;同时,随着堆积速度增大,外形逐渐不规则,这是由于当堆积速度过快时,电弧不稳定,焊道外形不规则,从而影响成形过程。本文选用14 mm/s作为起弧段区的堆积速度。

图2 不同起弧段区速度对于起弧处外形影响

堆积速度影响堆积金属的线堆积量与热输入,当堆积速度越快,线堆积量越小,热输入越小。较小的堆积金属形成较小的外形尺寸,而较小的热输入使熔池不易流淌,减弱流淌造成的外形不佳。因而,随着起弧段区堆积速度的增大,起弧处高度降低。

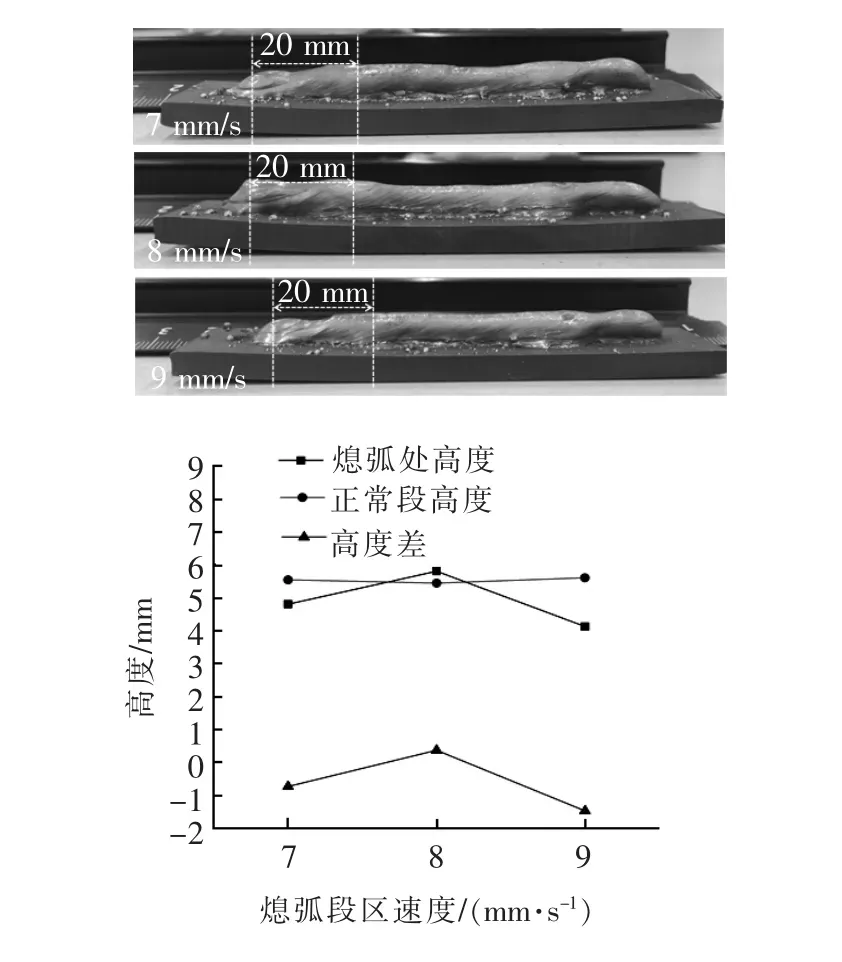

3.2 熄弧段区速度对于熄弧处外形的影响

图3是在不同熄弧段区速度下的熄弧处外形图。随着熄弧段区速度增大,熄弧处相对正常段区高度差值先增大后减小,并在8 mm/s时达到最大值。本文选用8 mm/s作为熄弧段区的堆积速度。

不同于起弧处与中间段,熄弧处由于端面没有其他物理约束,熔池存在倾斜流淌的趋势,过小的堆积速度一方面提高线堆积量,补偿倾斜的堆积金属,但同时也提供过多的热输入,导致熔池凝固所需时间增多,增加了流淌的趋势,使得熄弧处倾斜反而加剧。

图3 不同熄弧段区速度对于熄弧处外形影响

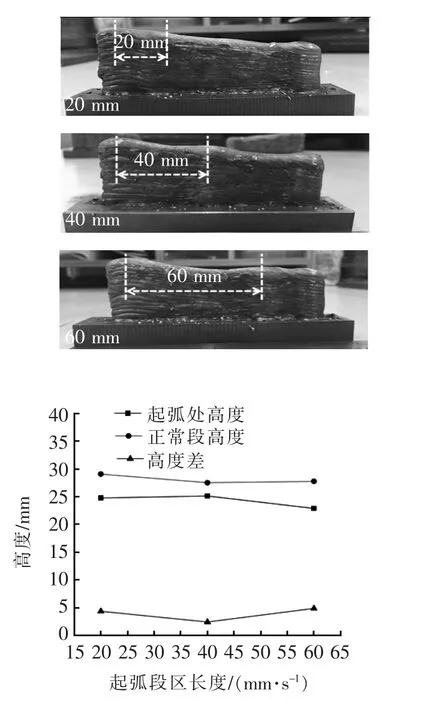

3.3 不同起弧段区长度对于起弧处外形的影响

图4是在不同起弧段区长度下的起弧处外形图。随着起弧段区长度增加,起弧处相对于正常段的增量先减小后增加,并在起弧段区40 mm时起弧处高度达到最佳值。

图4 不同起弧段区长度对于起弧处外形影响

图5是在起弧段区长度为40 mm的前五层焊道外形。起弧段区的堆积速度将造成起弧点处(A处)与起弧段区终止点处(B处)之间形成凹坑,这是由于A、B点处不可避免的停顿造成,而该凹坑可用来容纳起弧处多余的流淌金属,抵消起弧处的高度增量。由图5可见,直到第5层凹坑一直存在,用来吸收、抵消多余的金属,堆积区长度较长,则凹坑尺寸较大,可吸收更多起弧处的多余金属;然而,过大的起弧段区长度会使过长的焊道成为补偿区,减少中间正常段长度,使有效段变短。

图5 起弧段处凹坑对于起弧处外形影响

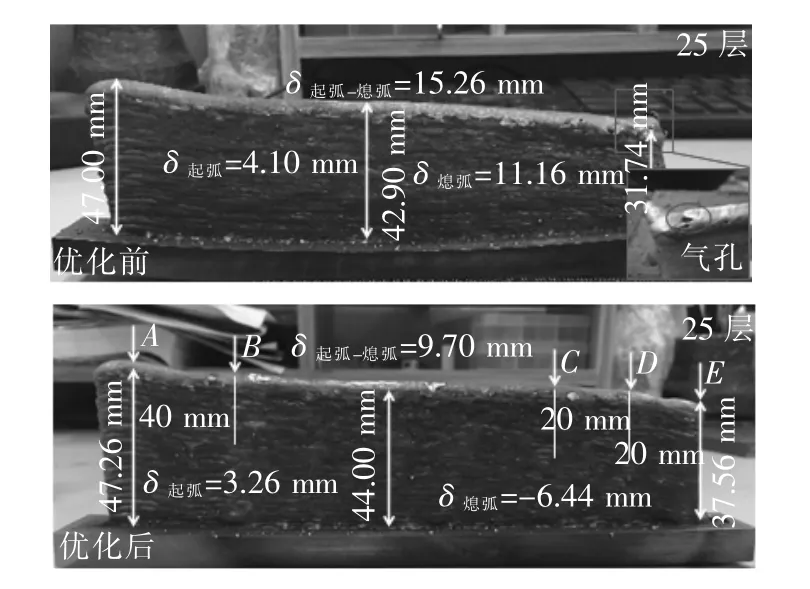

3.4 优化策略对于电弧增材构件外形的影响

图6是起弧段与熄弧段采用优化策略前后的电弧增材构件。优化前后的构件起弧处相对正常段的增量分别为4.10 mm和3.26 mm,优化后减少20.5%;熄弧处相对正常段的增量分别为-11.16 mm和-6.44 mm,优化后增加44.5%;优化前后,起弧处与熄弧处的高度差分别为15.26 mm和9.7 mm,优化后减少36.4%。可见优化的堆积策略显著提高了电弧增材堆积件的外形精度,但还是无法完全改变起弧处较高、熄弧处较低的现状。

图6 起弧段与熄弧段优化策略对电弧增材构件外形影响

4 结论

本文针对电弧增材制造过程中起弧处较高、熄弧处较低的特点,基于当前设备性能,对堆积策略进行了优化,得到以下结论:

(1)增大起弧段区速度,可减弱起弧段高度,但堆积速度过高,可能造成堆积件外形不佳;降低熄弧段区速度,可提高熄弧段高度,但过低的速度则可能加剧流淌,造成熄弧处高度更低。

(2)增大起弧段区长度,可形成更大的凹坑用于吸收起弧段处过多金属,但长度过大会造成正常段长度的减少。

(3)相对于未优化的构件,优化后的构件起弧处、熄弧处的高度比正常段分别减少20.5%、增加44.5%,起弧处与熄弧处的高度差减少36.4%,表明经过优化的起弧、熄弧参数极大地提高了堆积件的外形精度。