AP1000化学和容积控制系统管道应力分析

曲晓宇 张磊(中国核电工程有限公司郑州分公司郑州450052)

一、前言

AP1000是美国西屋公司设计的第三代先进压水堆,采用非能动设计理念,具有设计优化、设备减少、模块化建造等特点。其中,化学和容积控制系统(CVS)是反应堆冷却剂系统的一个主要的辅助系统,为反应堆冷却剂系统的水容积控制、化学控制和反应性控制提供了手段。本文采用从瑞士DST公司引进的PEPS 4.0b(Pipestress 3.7.0)管道计算程序,此程序在西屋设计的AP1000项目中广泛应用,其有效性已经得到了国家核安全局的认可。

管道分析的重点是整个管系的应力和柔性,在弯头、三通等几何不连续处不进行局部的详细分析,而是采用应力指数和应力增强系数的方法处理。基于其可能的失效模式的认识,ASME规范对管道中的各种应力和工况进行了分类,然后通过采用不同的限制条件加以控制,从而形成了ASME规范的管道应力评定的公式。在公式中,对管道应力的校核只考虑了轴向应力,它包括了内压轴向应力和合力矩应力。

二、模型和载荷

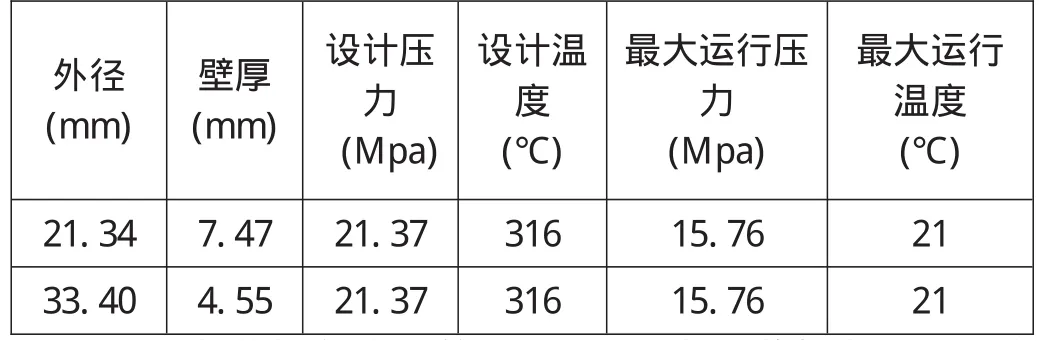

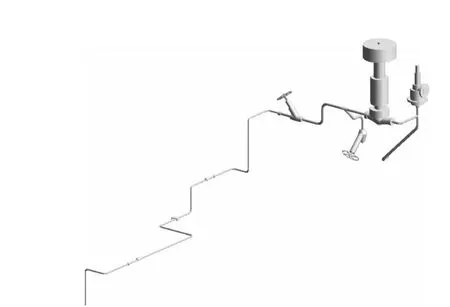

所选取的管道模型如图2.1所示,本文中计算的管道均在反应堆厂房内,模型中有4个阀门和4个支架,其中有一个支架生根于钢制安全壳上,模型中有一个穿钢制安全壳的贯穿件。本报告中管系使用的材料为ASME SA-312.TP304L,在该计算管系中,管道模型的具体参数见表2.1。

表2.1 管道参数列表

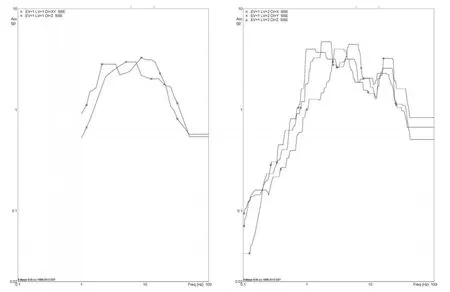

ASME规范规定,整个管道系统的设计,应将热膨胀、重量和其他持续载荷以及偶然载荷对固定件之间的管道影响进行分析。管道系统的设计应满足NC-3650和B31.1规范中1.4.8节的限制。AP1000管道系统可能承受的载荷主要有:自重、内压、热膨胀、地震等。根据AP1000的技术规定,最大运行温度≤65.56℃,不用进行热分析。此管系的最大运行温度均为21℃,不进行热膨胀分析。因模型中有一个支架和一个贯穿件在钢制安全壳上,而其余支架在安全壳内部结构上,在计算中使用各自的楼层反应谱,如图2.2所示。左侧为安全壳内部结构所用反应谱,右侧为钢制安全壳所用反应谱,所用的反应谱谱值包络了所有连接到建筑物、模块或设备等的支撑点。

因管系模型同时在钢制安全壳和安全壳内部结构上都有生根,牵涉到跨厂房问题,也需考虑厂房间的相对位移。AP1000管道计算的通常做法,是在每个支撑点处施加对应方向上的绝对位移。计算中在对生根在钢制安全壳上的支撑点,在X、Y、Z三个方向上施加的位移分别为2.616mm、4.420mm和0.406mm;对生根在安全壳内部结构上的支撑点,在X、Y、Z三个方向上施加的位移分别为2.362mm、4.318mm和0.660mm。

图2.1 管道模型图

图2.2 安全停堆地震楼层反应谱

图4.1 管道计算模型和所需增加支架的位置

对于在钢制安全壳上生根的支撑点,还需要考虑正常工况和事故工况下安全壳锚固点位移。正常工况下需考虑正常寒冷和正常炎热条件下钢制安全壳热膨胀相关的钢制安全壳位移作用,事故工况下需考虑由于冷却剂丧失即LOCA事故工况后的温度和内压作用在钢安全壳贯穿件及连接到钢安全壳的所有支撑上产生的位移。对本计算管系,根据AP1000的相关技术文件,正常工况下的位移为零,事故工况下在X、Y、Z三个方向上施加的位移分别为31.103mm、5.423mm和4.115mm。

管道分析中需要考虑的载荷以及工况组合分别见表2-2。

表2-2分析工况和定义

SSES-SCV-Z工况号10 40 41标识DW SSE SSES-SCV-X SSES-CIS-X 141 SSES-SCV-Y SSES-CIS-Y 241 42 142 242 342 343 344 345 347 SSES-CIS-Z|DW|+|SRSS(SSE+SSES)|SSES 2*SSES SRSS(SSE+SSES)SCV-F载荷说明自重(包含设计压力)SSE地震SSE下X方向的锚固点位移(SCV)SSE下Y方向的锚固点位移(SCV)SSE下Z方向的锚固点位移(SCV)SSE下X方向的锚固点位移(CIS)SSE下Y方向的锚固点位移(CIS)SSE下Z方向的锚固点位移(CIS)自重+总地震效应总SSES,不同方向采用SRSS组合2倍SSE地震锚固点位移(SSE2+SSES2)1/2在事故工况下安全壳锚固点位移

三、计算

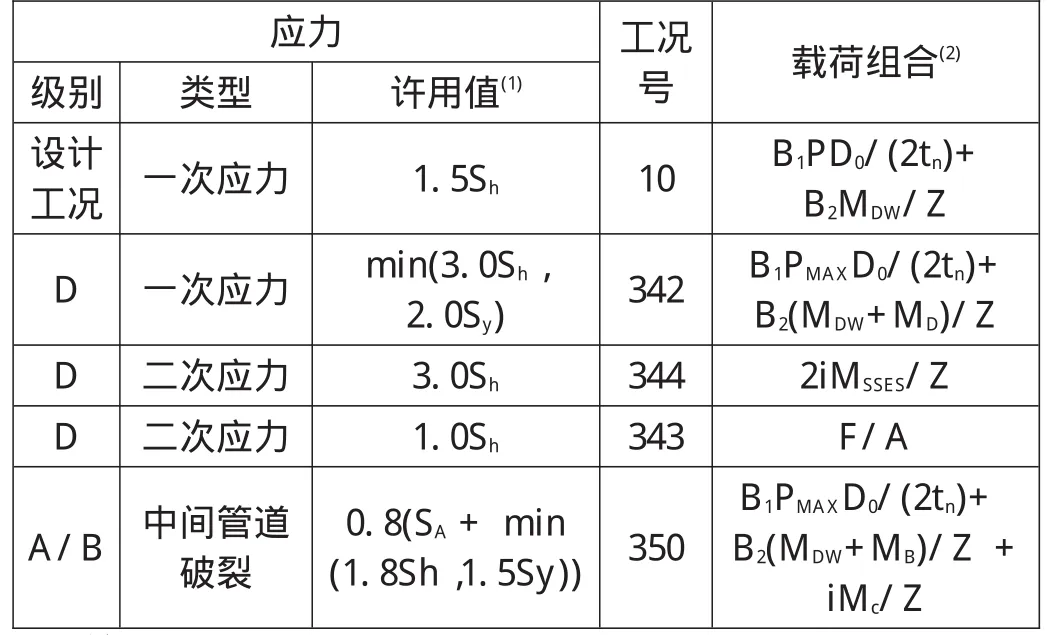

表3-1给出了各载荷工况要满足的ASME准则和相应的许用应力极限:

表3 -1 ASME2、3级管道载荷组合和应力限值

注:

1.Sh、Sy和SA为在ASME规范中定义。

2.各符号含义如下:

MDW:由自重产生的力矩;

MC:ASME中A/B级热胀产生的力矩范围,包括正常工况下冬天和夏天的钢安全壳位移;

MD:D级工况的力矩;

MSSES:D级工况下SSES产生的力矩范围的1/2;

F:SSES下轴向力范围的1/2;

P:设计压力;

PMAX:指定应力水平下的最大压力;

SSES:总的SSE下地震固定点位移,各个方向采用SRSS组合;

SRSS:D级工况下SSE和SSES的SRSS组合;

四、结果评定

计算结果表明地震载荷过大,故需在管道上增加一限Z向的支架,支架的位置如图4.1所示。

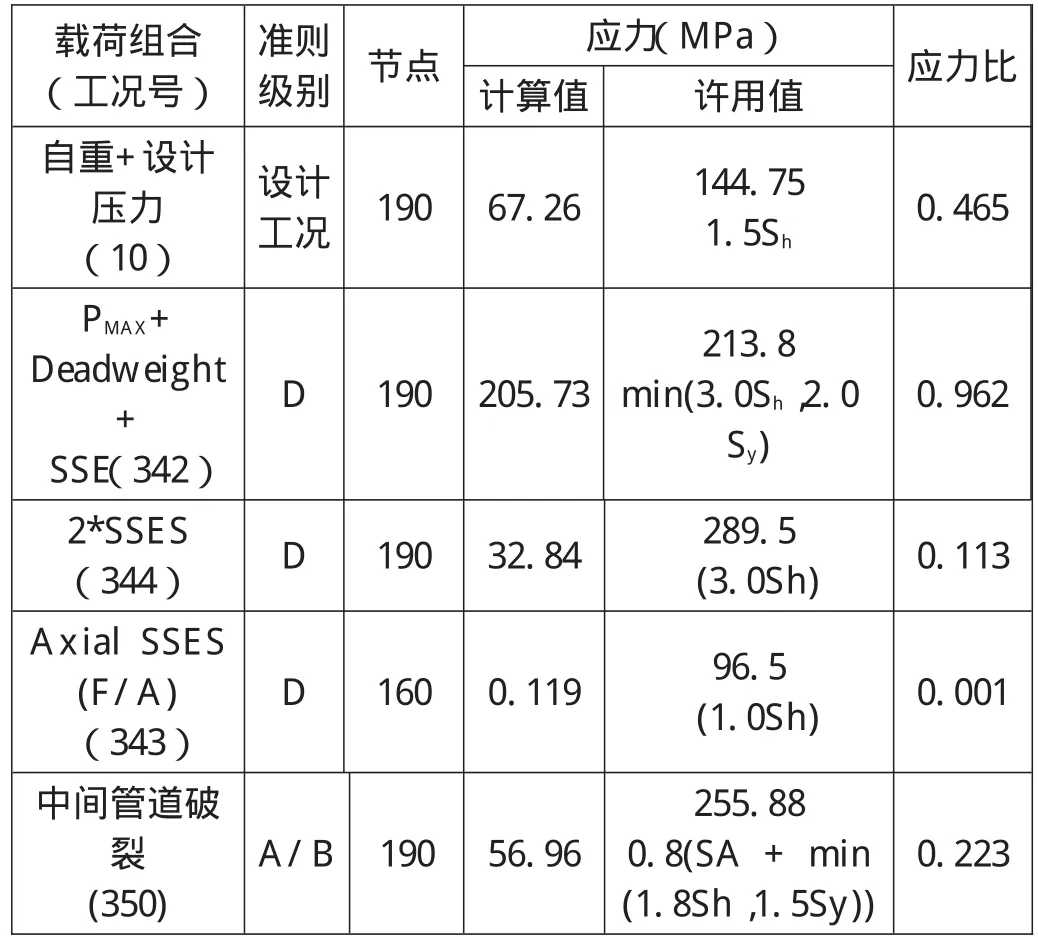

此分析包括了上节中描述的方程的验证。在上节中定义的所有载荷组合下的管道应力应该满足ASME NC-3600的规范要求。一次和二次应力载荷组合的最大应力值列于表4-1中。

表4 -1 ASME 2、3级管道应力评定

计算表明所有节点的应力比都低于节点190,此点的最大应力比值为0.962,说明管道在各工况下的应力值满足ASME规范的要求。

5.结论

对核电站管道系统进行应力分析与评定是一项重要的工作,在使用管道专业有限元软件进行计算分析后,在原有设计的基础之上进行应力分析和支架调整使管道应力满足ASME规范的要求,协助布置人员的管道设计工作。计算表明,修改后管系模型的所有节点应力均满足ASME规范的要求,ASME规范要求的各个工况下的机械特性的完好性得到了证明。

[1]ASME规范1989年版+1989版补遗.

[2]PEPS使用手册.

[3]1992版ASMEIID篇.