火后硬车的特点及典型工件的加工方法

董经传

(哈尔滨量具刃具集团有限责任公司,哈尔滨150040)

0 引言

车削加工是机械加工中应用最广泛的一种工艺手段,在机械制造中起着非常重要的作用。由于科技的进步,现代制造业中,有许多特殊的工件采用各种高强度、高硬度的工程材料,以前普通的车削方法很难,甚至根本无法实现对这些材料的加工要求。如今,由于先进超硬刀具的发展和数控机床的普遍使用,使零件的火后硬车成为可能,并在生产中发挥了重要的作用,取得了明显经济效益。

火后硬车是指采用车削的工艺方法来加工淬硬钢工件,以达到图纸和技术要求的工艺方法。由于需要加工的零件形状和尺寸精度要求较高,它对机床和使用的刀具也有较高的要求,目前一般采用数控车床或者车削加工中心来实现。本文论述的内容也都以数控车床为主。在数控车床上进行火后硬车,通过编写合理的加工程序,能轻易地控制加工的线速度、走刀量、切削深度等指标。同时对工件的内孔、外圆及复杂外形工件一次装夹完成加工。

随着新型硬质合金刀具、CBN刀具、陶瓷刀具的快速发展,数控机床性能的提高,在数控车及车削加工中心上采用火后硬车已经越来越普及,对各种淬硬钢和高硬材料的车削不再是难题,加工精度可达到精磨的水平。在欧美等发达国家,火后硬车技术已被普遍应用于机械加工中,多数硬车是用来替代磨削,极大地提高了生产效率。

1 火后硬车的加工特点

1)加工效率和加工精度高。硬车的加工效率远远高于磨削,这是因为硬车可以采用较大切削深度和非常高的切削线速度,其金属切除效率一般比磨削加工高4~6倍。在数控车编制程序,硬车可以实现一次装夹完成外圆、内孔、端面、螺纹等形状的加工,这是普通磨床无法实现的。

虽然磨削加工利用设备的精度优势,能够获得良好的表面精度,但硬车普遍采用CBN或者陶瓷刀片加工,同样能获得同等或更低的表面粗糙度。硬车削中产生的大部分热量被切屑带走,不会产生像磨削加工的表面烧伤和裂纹,具有更加优良的加工表面质量;另外,硬车的辅助准备时间短,加工表面尺寸精度和位置精度高。对于形位公差要求高的零件,火后硬车比磨削加工具有更大的优势。

2)加工的灵活性大,适合单件小批量生产。数控车床的投资比磨加工设备小很多,配套的生产费用也较低。车床本身就能实现各种机械零件的加工,是目前加工范围和应用最广的一种设备。利用现代CNC数控车床,及其配备的多种刀具或车削加工中心刀库,编写好加工程序后,能很容易实现单件和小批量的生产加工。另外火后硬车加工不需要其他特殊装置,能非常容易实现各种不同工件之间的加工转换,并且工件装夹迅速。因此,对于产品的升级改进,新产品的试制,火后硬车用来代替磨削加工能发挥更大的作用。

3)硬车加工具有洁净、符合环保要求的特点。火后硬车削是通过工件高速旋转运动,刀具从工件上把金属切削下来的加工方法。一般情况下,硬车不需要冷却液,因为冷却液对于工件的快速降温,反而给刀具寿命和工件表面质量带来不利影响。这有助于消除使用冷却液引起的破坏环境的问题,降低废液的处理成本。因此,火后硬车在对环保要求严格的欧美等发达国家得到了更大普及。同时,硬车削可省去与冷却液有关的装置,降低生产成本,简化生产系统,形成的切屑干净清洁,比磨削容易回收处理。

2 SK刀柄外圆及V型槽的火后硬车

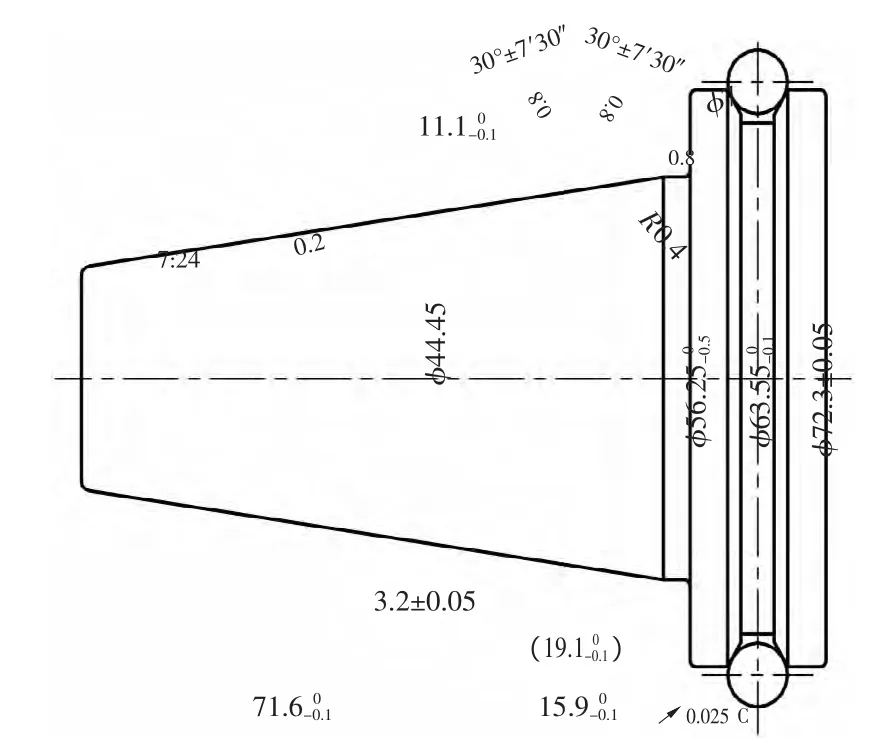

SK刀柄是目前数控铣及加工中心等设备使用最多的一种工具,图1是SKJT40刀柄柄部车序尺寸图,其中φ63.55 mm外圆和两30°锥面处是数控机床机械手装卸刀具的重要部位,它的加工精度对刀柄的性能起着关键的作用。

图1 SKJ40刀柄柄部车序尺寸图

2.1 原加工工艺

(1)工件两端用顶尖顶起,粗磨φ63.55 mm外圆至φ63.65 mm,精磨mm至尺寸;

(2)用60°成型砂轮对准V型槽中心,磨两30°锥面见亮;

从上面的工艺分析中可以看出,磨序加工需要先修整出60°成型砂轮磨V型槽,由于砂轮的脱粒,V型槽的角度和位置尺寸很难保证精度要求,经常超差,而且两个R0.4也无法加工。为保证位置尺寸mm和外圆尺寸φ72.3±0.05 mm需要多次装夹加工,若砂轮脱粒就会影响锥面30°±7′30″的精度。因此在磨序加工中,需要反复修整成型砂轮,并要进行多次测量,以保证相关尺寸的精度,加工效率和精度非常低。

2.2 火后硬车工艺

火后硬车在实际生产中的应用,解决了以前很多磨削加工的低效率和无法保证形位公差的问题。图1所示的SK40刀柄,机械手夹持部位采用数控车火后硬车的方法,很好地保证了图纸的各项技术要求。具体的加工方法如下:在数控车上工件的定位以7∶24锥面为基准,需要制作一个连接主轴的7∶24的锥套,这样可以很容易保证位置尺寸mm的精度。

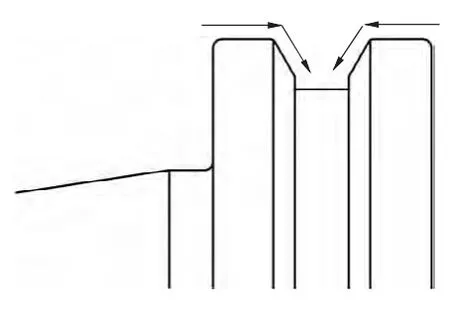

由于刀柄的表面淬火硬度在55~60HRC之间,并且φ63.55 mm外圆还要铣出定位键槽,加工的刀具应选用CBN刀具。刀体可以选用SDNCN,这是一种夹角为55°、左右对称的刀具。加工走刀路线可以采用单侧进刀的方法,如图2所示。

图2 单侧进刀方法

图3

图4

3 结语

在德国等欧美发达国家的机械制造中,火后硬车已经被广泛采用,它们在刀具、机床、汽车等制造领域许多零件加工中都采用硬车工艺,收到良好效果。采用硬车不但大大提高了加工效率,而且加工许多形状复杂,精度要求高的工件具有明显优势。因为硬车技术要求机床、刀具、工装及工艺应有最佳组合,且对硬车效果的宣传推广不够等原因,我国火后硬车的应用还不够广泛。我们的火后硬车技术与发达国家相比还有一定的差距,这就需要我们不断地摸索、实践,同时多向先进国家学习技术。