新结构两点内径千分尺测微头的设计

胡芳娥

(哈尔滨量具刃具集团有限责任公司,哈尔滨150040)

0 引言

内径千分尺是用来测量工件内径或内部尺寸的一种通用量具,通常情况下,它的结构有直杆单体式和测微头与各接长杆组合式两种形式,但在特殊情况下,由于被测零件结构等因素的需要,也可以设计成其它形式的内径千分尺。

1 原结构存在问题分析

因其原理结构所限,原结构内径千分尺在生产实践中经常存在以下问题:

1)示值误差超差的现象经常批量出现,尤其是在最大尺寸点处的尺寸超差非常严重,并且伴有锁紧变化也随之超差的现象。

2)微分筒对固定套管在结构设计上没有压线、离线的调整装置,增加了装配的难度,出现重复装配现象,提高了制造成本。

3)测量触头在螺纹轴套上时而松动,且由于没有压线、离线调整装置,使测量触头的形状尺寸与图纸不符。

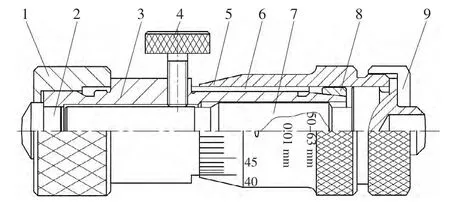

为解决在生产制造中存在的以上问题,对测微头的整体结构设计和零件结构设计进行了分析,并对测微头进行了装配实践等研究,找到了问题产生的原因,原测微头整体结构见图1。

图1 原测微头整体结构

示值的超差产生在测微螺杆上,在测微螺杆的设计图上,给出的光杆长18 mm,然后是螺纹部分,而给出的淬火长度是由光杆端面起往里的长度在15~20 mm之间,这样当淬火长度在15 mm时,与光杆相邻的螺纹硬度较低,用这样的测微螺杆与螺纹轴套进行旋合选配时,在两螺纹相接触牙型半角的接触面上,因摩擦等原因就会出现卡滞,使旋合出现困难,甚至不能进行旋合,在这种情况下,就要对测微螺杆进行敲打,使旋合顺利进行。但经过敲打后,两个相接触牙型半角的接触面,因外力的作用使其产生不规则的变形,破坏了原有的牙型半角,且外力越大破坏的程度越严重。这样就很难保证每点的示值,尤其在最大点的位置示值更难保证,因为这个位置是两螺纹刚开始旋合处,所受到的敲打力最多最大,牙型半角破坏的程度最严重,就使这处的螺纹配合间隙大于其它处,所以在这里不仅示值超差严重,而且也使锁紧变化随之出现超差,这是产生示值误差的一个重要原因。另外由于这种结构设计的原因,在最大点的位置处测微螺杆再往外轴向移动2 mm左右的距离就会与螺纹轴套脱开,这么短的连接长度并且在两螺纹间存在着过大的间隙,出现示值超差和锁紧变化超差是不可避免的。对于这一问题,如果能在结构设计上将测微螺杆的螺纹加长,增加与轴套的旋合连接长度,即使是螺纹起始处没有淬火硬度,也可将螺纹严重变形处自然往里移,可躲开最大的检测点,这样可消除或减少示值超差严重的现象。

测量触头的松动问题是因测微头的整体设计所引起的,由于这种测微头设计中没有微分筒对固定套管压线或离线的调整机构,使其只能在装配完成后对测量触头的再加工来保证。而压线或离线的调整机构在机械千分尺的设计中都是应该采用的。没有这种机构的设计,应该说是存在着严重缺陷的设计,它不仅增加了零件的加工精度和制造成本,而且装配的难度更大,甚至无法保证压线或离线距离的要求,这种结构的测微头便是具体的表现。

因设计存在的问题无法满足压线或离线的要求,所以测量触头在零件加工时只能加工到半成品状态,将其2mm长的φ6 mm外圆压入到螺纹轴套另一端的孔中,待测微螺杆选配好和微分筒压离线位置调整好后,再对球面进行磨、抛加工来控制总长尺寸。这里有两个问题:一是测量触头上2 mm长的φ6 mm外圆与螺纹轴套的压合长度太短,不符合压合的要求;二是当测量触头φ6 mm外圆尺寸是加工到下差而轴套孔的尺寸是上差时的两个零件压合在一起时本身就因过盈量小,存在着牢固性差的问题,这样压合在螺纹轴套上的测量触头,再经过受到选配测微螺杆时的敲打振动及磨抛球面加工时所直接受到的外力作用,就很容易使其产生微量松动。但这种松动只有在测微头对零位检测时出现零位尺寸不稳定现象,另外测量触头经过这样加工后,露在外部的形状既与图纸不符又影响美观。

从上面的分析中,可以看出示值是由于部分测微螺杆的螺纹因设计中给出的淬火长度不合理以及与螺纹轴套连接短造成的,而测微螺杆在测微头中是核心零件,其它零件都直接或间接与它连接来实现测量和读数,所以它的结构至关重要,能否改进是新结构测微头成功与否的关键。

2 改进方案

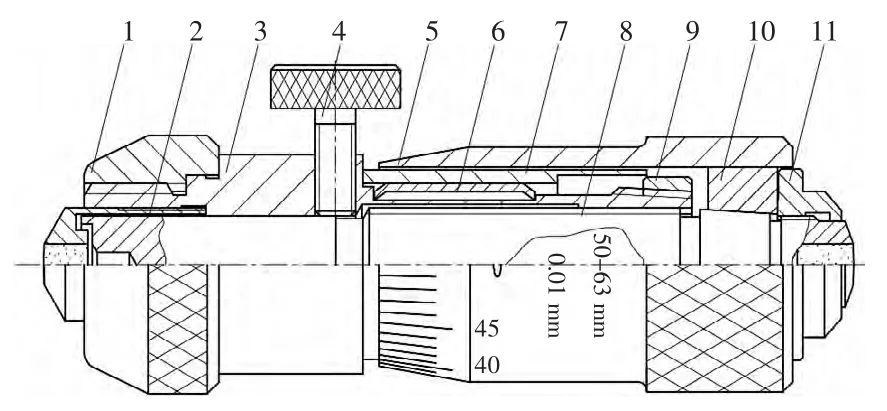

鉴于测微螺杆的重要性,经反复分析和装配实践,设计出了新结构的测微螺杆,进而设计出了新结构的测微头(见图2)。

图2 新测微头整体结构图

新结构的测微螺杆是将原来一体的结构一分为二,并在结构形式上进行了改变,一部分是测微螺杆体,另一部分是一个由带有弹性并可调整的定位套组合而成。具体的设计是,首先将测微螺杆体上的螺纹增加了2 mm长,并将淬火长度由原来15~20 mm增加到25~30 mm,这样既可消除选配中的牙型变形,又保证了与螺纹轴套的旋合长度有所增加,有了这两方面的结构设计改进,基本上可以消除示值超差的产生。其次,在测微螺杆的分开处,设计成带有1∶8外圆锥的结构形式,将分出去的部分设计成带有1∶8内锥的弹簧定位套与其进行锥面连接,在锥面连接前这个弹簧套首先要压入微分筒内,并且在外力的作用下可在微分筒内进行轴向移动,这样就解决了微分筒对固定套管压离线的调整问题。而对微分筒的固定,是在圆锥小头端外圆上增加了一个M6×0.5的外螺纹,当带弹簧套的微分筒安装到丝杆体上并调整好对固定套管压离线距离后,用1个背帽拧到这个螺纹上将弹簧套压紧,起到对微分筒的固定作用。测微螺杆结构的改进可解决示值超差和微分筒对固定套管压离线距离的调整,而在测量触头的设计上也对其结构进行了改进,由原来有台阶式的形式改成了其外圆为φ7 mm、长13 mm的直杆形式,并且将其与螺纹轴套连接的这一端,在外圆上增加了一个5 mm长的M7×0.5的外螺纹,使其与螺纹轴套的连接形式改成螺纹连接,这样的结构形式是对微分筒压离线调整的补充,可进行0.3 mm的调整,调整好后用胶将测量触头粘接在螺纹轴套内。除此之外,在螺纹端的端面处还增加了一个直径φ6.1 mm、深10 mm的内孔,这个内孔所起的作用是取代螺纹轴套的内孔,而使其测微螺杆在旋合时其光杆部分进入到这个空间。这样结构的测量触头,在零件加工时可以全部按图纸加工完成,能保证零件与图纸的一致性,并且可提高测微头整体的美观程度,同时可以大大提高装配效率,降低制造成本。

3 结 语

新结构的测微头经过样试和批试后,验证了其总体设计结构是十分合理的,在样试的5把测微头中,示值误差全部一次检测合格,且最大的误差没有一点超过3 μm,而在批试的20把测微头中,其示值误差也是全部一次检测合格,并且其中有1把测微头的示值,从对零位开始到最后的检测点全部是在零位上,没有一点误差。除此之外也验证了新结构的测微头在制造中确实提高了装配效率,降低了产品的加工成本,提高了测微头的外观质量,并使产品质量有了一个新的飞跃。