乳聚丁苯橡胶脱水挤压机鼓型齿式联轴器改型

阚钢

(南京扬子石化金浦橡胶有限公司,南京210048)

0 引言

南京扬子石化金浦橡胶有限公司丁苯装置于2007年正式投产,该装置设计规模为年产乳聚丁苯橡胶10万t,设计年操作时间8000h。其中后处理有2条生产线,每条线安装3台JTB型挤压脱水机,挤压脱水机的电机型号为YKK4501-4,电机与减速箱端配用GIICL11型鼓型齿式联轴器。

乳聚丁苯橡胶后处理生产工艺中,经凝聚形成的胶粒混合在浆清中,经过挤压脱水机挤压脱去其中的水分,脱水后胶粒通过风送系统进人箱式干燥器干燥成合格胶粒。挤压脱水机作为丁苯后处理关键设备,其运行状态直接影响到成品橡胶质量及后处理整条生产线的运行周期。

1 存在问题

这几台脱水挤压机初运行期间,各项指标均符合技术要求,运行较为平稳。但正常运转1年后,挤压机联轴器运行中陆续出现异响现象,电机输出端与减速机端振动超标。停机后对联轴器两端水平度及同轴度进行复查,发现部分联轴器两端径向偏差较大,对联轴器拆检后发现密封圈老化,存在漏油现象,且联轴器内齿侧有不同程度磨损。

2 联轴器内齿磨损失效原因分析

2.1 润滑不充分甚至干磨

鼓型齿式联轴器内外齿套通过加注润滑脂进行润滑,联轴器内润滑脂依靠外齿套上O型密封圈进行密封。在日常维护和检修中发现,由于橡胶密封圈的老化变形,造成联轴器两端盖密封性能不好,联轴器在高速运转中,联轴器内润滑脂泄漏,由于缺油导致联轴器内外齿干磨,从而造成内齿磨损。

图1 鼓形齿联轴器磨损情况

2.2 联轴器两端同心度未达到要求

联轴器两端轴水平度及同轴度误差太大,齿面相对位移大。如果两轴水平度及同轴度误差太大,超过了联轴器所能补偿的范围,使得轴齿与内齿啮合不正确,造成局部接触,而出现了附加力矩,致使齿轮磨损严重。在日常对联轴器两端轴向及径向偏差的复查中发现,大部分联轴器两端径向偏差较大,最大时可达2 mm。通过现场排查发现,电机调整基座两面都存在比较严重的腐蚀。由于丁苯后处理凝聚单元采用浓硫酸做为凝聚剂,凝聚过程中浆清pH值为5.3±0.3,呈弱酸性,由于后处理反应容器多为敞口容器,弱酸性气体发挥后对电机调整基座腐蚀产生锈蚀层,从而导致电机端抬高,致使联轴器两端水平度偏差太大,最终导致联轴器齿轮磨损。

2.3 原材质较差

材料不佳、齿面硬度过低。联轴器材料的选择对联轴器的加工性能和使用寿命都有着直接的影响,加工成型后,齿面的热处理措施,对齿面的硬度和耐磨性也有极大的影响,如材料选择和齿面热处理措施不当,都将导致齿面硬度较低,达不到要求,从而导致在实际使用过程中齿面磨损,造成联轴器失效。

3 改进措施

鼓型齿式联轴器存在造价较高,检修时需对电机进行移动并重新找正,耗时较长,工作量大,后期维护保养频率高等问题。通过组织技术人员调研,了解到鼓型齿式联轴器虽然理论上传递转矩大,但必须在润滑和密封良好的条件下才能耐久工作,需要经常检查密封状况,注润滑脂,维护工作量大,增加了辅助工时,减少了有效工作时间,从而影响到生产效益。国际上工业发达国家,已普遍选用寿命较长、不用润滑和维护的膜片联轴器取代鼓型齿式联轴器。膜片联轴器不仅提高了经济效益,还可净化工作环境。因此决定将鼓型齿式联轴器更换为弹性膜片联轴器。

4 选型依据

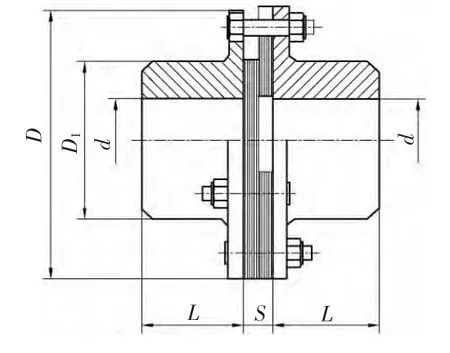

根据原鼓型齿式联轴器的外形尺寸查鼓形齿联轴器参数表(表1),判断旧的鼓型齿型号为GⅡCL11,其公称转矩为35.5kN·m。测量得知电机及减速机高速端轴孔直径都为110 mm。鼓型齿式联轴器结构示意图如图2所示。

表1 鼓形齿联轴器参数表

根据联轴器改型遵循型号对应原则,即鼓型齿联轴器GⅡCL11型对应改为膜片联轴器JMⅠ11型。结合使用实际情况和膜片联轴器专业厂家设计经验,将膜片联轴器的型号提升一级,最终换用JMⅠ12型膜片联轴器。改型后的膜片联轴器结构示意图如图3所示,相关参数见表2。

图2 鼓形齿联轴器示意图

图3 膜片轴器示意图

表2 膜片联轴器参数表

5 改型后联轴器转矩校核

选择联轴器的主要依据是传递的最大扭矩应小于或等于许用扭矩值,最大扭矩的确定应考虑机器制动所需加减速扭矩和过载扭矩。但是往往因为在设计时资料不足或分析困难,最大扭矩不易确定,此时可按计算扭矩选用。即计算扭矩不超过许用扭矩值,Tc≤Tn。计算扭矩Tc可用下式求出:Tc=KT=9550K。其中,驱动功率P=220 kW;电机转速n=1450 r/min;工况系数K经查表并结合联轴器专业厂家推荐,取值K=3。

代入上述数值,Tc=4.346 kN·m。

查表可知JMⅠ12型膜片联轴器的公称扭矩为6.3kN·m,Tc<6.3 kN·m,满足使用要求。

6 新联轴器的安装

新购置的膜片联轴器到货后,我们组织技术人员按照重型机械用膜片联轴器安装使用说明书,采取了以下安装措施:1)脱开原鼓型齿式联轴器,松开电机与调整基座连接螺栓,将电机吊离调整基座,拆除电机和减速机端受损联轴器。2)松开调整基座与安装地板连接螺栓,将调整基座吊离安装地板,铲除调整基座两面及安装地板浮锈后,将调整基座复位。3)新膜片联轴器的两个半联轴节放在油槽中加热,温度120~150℃,加热保温后,根据联轴器安装图并注意按位置标记迅速装入轴上要求的位置,轴头与半联轴器端面一般应齐平。加热时不允许局部加热,以免变形。4)吊装电机,用水准仪对基座平面进行初步找平,用调整平垫调节电机转轴中心线达到水平及高度位置,水平找正用框式水平仪,偏差不允许大于1分度(即每米倾斜0.02 mm),控制好两个半联轴器之间的距离(按膜片联轴器安装要求,半联轴器的法兰盘两内侧距离平均值与膜片厚度之间的误差控制在0~0.4 mm)。5)用百分表测试轴向、径向偏差(精确至±0.08 mm)后紧固地脚螺栓,再次测量间隙,直至完全符合技术要求,装入膜片、连接螺栓并把紧。

安装完毕后开机试运行,电机、鼓型联轴器及减速机端振动明显减弱,声音正常。正常投用后,每月停车消缺时,检查所有连接螺钉,如发现松动,及时拧紧,每月将联轴器外部用机油涂刷一遍,每2月测试轴向、径向偏差。目前该台脱水挤压机联轴器运行状况良好。

7 结语

由于JMⅠ型膜片联轴器可靠性好、装拆方便不用润滑和维护,通过本次改型,有效地降低了联轴器日常维护保养及检修工作量和费用,降低了脱水挤压机故障停车几率,增加了脱水挤压机稳定运行时间,提高了生产效益,且为后续脱水挤压机联轴器改型提供了依据。我们也将本次成功的改型经验,应用于顺丁橡胶装置,在新开工的顺丁后处理装置中的脱水挤压机及膨胀造粒机选用的都为膜片联轴器,目前使用工况良好。

[1] 周明衡,孔庆堂,姚铁梅,等.联轴器选用手册[M].北京:化学工业出版社,2001.

[2] 国家标准工业局.JB/T9147-99膜片联轴器基本参数与尺寸[S].北京:中国标准出版社,2000.

[3] 机械工业冶金设备标准化技术委员会.JB/T8854.2-2001鼓型齿式联轴器基本参数和主要尺寸[S].北京:中国标准出版社,2002.

[4] 机械工业冶金设备标准化技术委员会.JB/ZQ4383-86联轴器的载荷分类及工作情况系数[S].北京:中国标准出版社,1986.

[5] 叶飞,王洪波.100kt/a丁苯橡胶装置P-2配制搅拌器改造[J].化工设备与管道,2011,48(12):28-30.