27SiMn 工程油缸筒体摩擦焊接技术研究

冯旭 刘杰

1 辽宁装备制造职业技术学院(沈阳 110161) 2 三一重型装备有限公司(沈阳 110027)

热轧27SiMn 中碳合金结构钢管是国内外油缸制造企业广泛选用的材料,油缸筒体和缸底环缝焊接常采用埋弧焊、混合气体保护电弧焊以及窄间隙气保焊等方法,上述方法都存在熔合不良、气孔等缺陷。 通过油缸产品的焊接结构分析,认为该环缝特别适合摩擦焊接方法,且摩擦焊具有高效率、高品质、节能环保等特点,在油缸产品焊接领域具有极大的推广应用价值。

具体技术研究工作分两个阶段进行:前期焊接工艺分析及设计并进行焊接试验;后期焊接接头焊后热处理、焊接接头力学性能、金相、硬度检验及分析。

1 焊接接头的型式设计

油缸的制造工艺过程是先进行缸筒内壁、缸底粗精加工,然后进行缸筒、缸底装配焊接,焊接后不再进行内孔加工。众所周知,摩擦焊接头有内外翻边,焊后需去除翻边,由于工艺要求不能进行二次加工,因此需要特别设计油缸环缝摩擦焊接的接头形式。

图1 油缸试件摩擦焊接头结构示意图

设计的特殊接头形式如图1 所示,试件缸筒为φ 240 壁厚22 mm。为了将缸筒和缸底摩擦焊接时内壁产生的飞边去除并将其保留在容削槽内,对飞边体积和容削槽体积进行了计算。图2 为飞边和容削槽体积计算尺寸图。

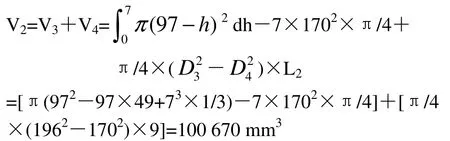

内壁飞边体积:

D1:油缸外径尺寸240 mm

D2:油缸内径尺寸196 mm

L1:油缸焊接总的变形量,依据设计要求设定总的变形量为14 mm。

图2 飞边及容削槽体积计算尺寸

说明:由于在内壁和外壁产生的飞边量基本相同,所以总的变形量的1/2 变为焊接时内壁产生的飞边量。

积削槽体积:

经过计算,当变形量为14 mm 时,容削槽体积100 670 mm3略小于内壁飞边的体积105 416 mm3,经计算当变形量为12.70 mm 时,内壁飞边的体积和容削槽的体积相等。通过调整焊接变形量,完全可以将飞边切除并保留在容削槽内。

表1 HSMZ-200 混合型摩擦焊机技术参数

2 焊接工艺试验

试 验 设 备 采用哈尔滨焊接研究所自主研制的HSMZ-200 混合型连续驱动摩擦焊机,摩擦焊机的技术参数如表1 所示,摩擦焊接工艺参数如表2。经计算缸筒和缸底的焊接面积为15 060 mm2,在摩擦焊机焊接参数范围内,HSMZ-200 混合型连续驱动摩擦焊机中碳合金结构钢的焊接面积可达17 000 mm2。

表 2 摩擦焊接工艺参数

采用上述摩擦焊接工艺参数对三组试件进行焊接。第一组试件焊接时缸筒和缸底中心发生偏心,且由于2 级摩擦位移设定过小,摩擦产热不够没有形成良好的摩擦塑性层,出现焊接熔合不良,第二、三组试件焊接成功,内飞边完全容留在容削槽内。

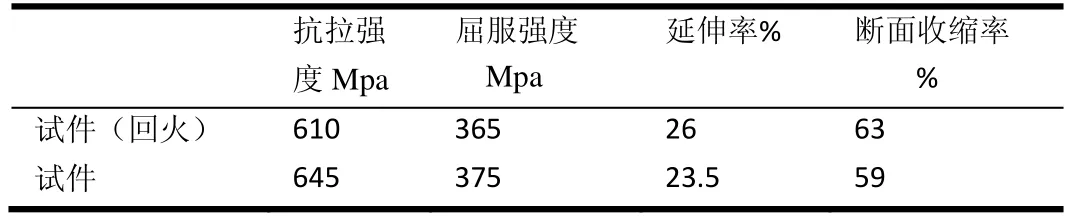

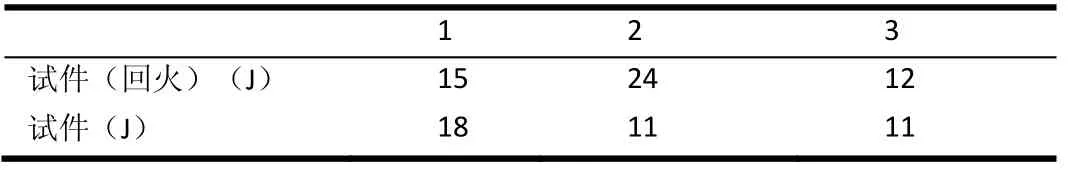

3 摩擦焊缝力学性能及硬度检验和分析

试件2 进行了焊后直接检验和经650℃高温回火热处理后检验,从两组试件上分别取1 个拉伸试样、3个冲击试样以及1 个弯曲试样,并在PLL-30 万能试验机上进行力学性能试验,其中拉伸试样与冲击试样力学性能检测结果如表3、表4。弯曲试样按照d=4a弯曲180°,两组试件制取的弯曲试样表面均未发现裂纹等缺陷,说明试件的塑性满足要求。

表3 拉伸试验数据

表4 冲击试验数据

从表3可以看出摩擦焊接态和摩擦焊接加650℃高温回火热处理后的试件抗拉强度基本一致,并且其它参数差别也不大,说明回火后焊缝的力学性能改善不是很明显。两组试件均断裂在母材侧,但摩擦焊接加650℃高温回火热处理后的试样拉伸时收缩比较均匀,而摩擦焊接态的试件出现多处颈缩,并且摩擦焊接态试样在焊缝附近经过腐蚀后可以看出焊缝与母材颜色差别较大,而经过650℃高温回火热处理后的试件焊缝与母材颜色差别不大。将试件沿轴向剖开,制取尺寸为22 mm×15 mm×10 mm 的显微硬度试样。

以焊缝为中心,从焊缝至两侧母材每隔2 mm 打一点,共七点,以壁厚中心为起点,向内壁、外壁两个方向每隔3 mm 打一点,共七点,在试样面积区域内共取7×7 个网状显微硬度点。图4 为显微硬度试验点分布图和显微硬度值图,表5 为显微硬度数值。

表5 显微硬度值

4 摩擦焊缝金相组织检验和分析

图5 断口形貌

应用扫描电镜对焊态和回火热处理试样的拉伸断口、冲击断口观察,图5 为拉伸试样断口和冲击试样断口形貌。拉伸试样断裂在母材,断口韧窝和解理混合断口,并出现二次裂纹,为韧性断裂,韧窝浅,韧性较差。冲击试样在焊缝处断裂,断口为解理断口。

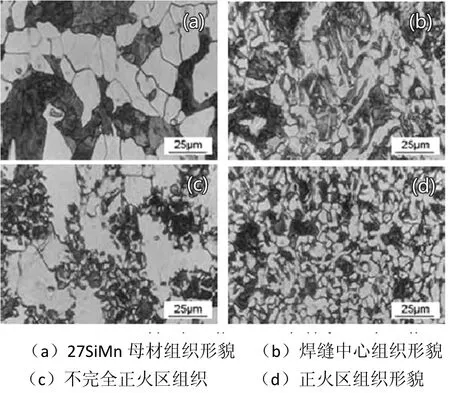

制取摩擦焊后工件的金相试样,并在光学显微镜下对母材、焊缝中心、过渡区、正火区组织进行观察分析。金相组织形貌见图6。

27SiMn 母材为块状铁素体+珠光体,有带状特征,见图6a;焊缝区为先共析铁素体+铁素体魏氏组织+珠光体,见图6b;两侧距焊缝中心线3-6 mm 区域为正火区,组织细小的铁素体+珠光体,见图6d;位于焊缝区和正火区之间的为不完全正火区,不足1 mm 宽度,组织为铁素体+较破碎的珠光体,见图6c。焊缝界面为一条较直的线,未见夹杂、气孔与未焊透现象。但是,由于魏氏组织的存在,导致焊缝冲击韧性变差,冲击功降低。

图6 焊态焊缝组织形貌

5 魏氏组织的消除

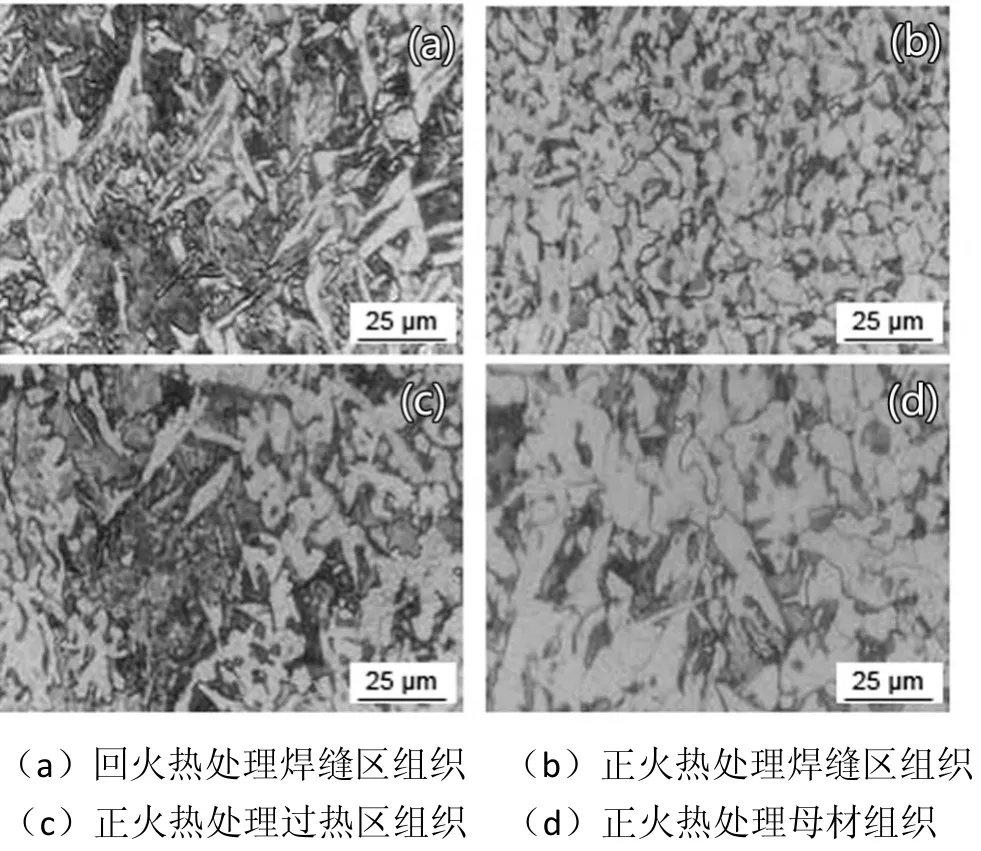

魏氏组织是因摩擦焊接过热使奥氏体粗化,在较快的冷却速度条件下形成的特殊组织。可以通过优化焊接工艺参数,适当降低焊缝区热量输入,减少或不产生魏氏组织。对存在魏氏组织的焊接件采取两种方案消除魏氏组织:(1)650℃高温回火热处理,保温30min,炉冷到450℃空冷;(2)910℃正火热处理,保温15 分钟,空冷。这两种热处理方案获得的焊缝组织如图7 所示。

图7 焊缝热处理后组织形貌

通过对650℃回火热处理后金相组织观察,焊缝区、过热区、正火区、过渡区和母材金相组织与摩擦焊后金相组织相比,除珠光体有轻微球化外,未见明显变化,以图7a 回火热处理后焊缝区金相形貌为例。由此可见,回火热处理对魏氏组织的消除和组织改善没有明显效果。

图7b 为910℃正火热处理后焊缝区金相组织形貌,为铁素体+珠光体,尚可见原来魏氏组织铁素体(呈片状铁素体)痕迹,较摩擦焊后组织和650℃回火热处理的金相组织细化;910℃正火热处理后的过热区金相组织见图7c,为铁素体+珠光体,可见原来粗大奥氏体晶粒和魏氏组织铁素体(呈大片状铁素体)痕迹;910℃正火热处理后母材金相组织见图7d,为铁素体+珠光体,较原始母材细化。由此可见通过910℃正火热处理,焊缝区、过热区魏氏组织明显消除,只残留一小部分,并且母材的组织明显细化,正火热处理对改善接头组织具有明显效果。由于正火热处理保温时间短,仍可见魏氏组织的痕迹,通过适当延长保温时间,魏氏组织应当完全可以消除。此外,相信910℃正火热处理的工程油缸焊缝的力学性能应当优于摩擦焊后和650℃高温回火热处理后焊缝的力学性能。

6 结论

(1)对于φ240 壁厚22 mm 大截面27SiMn 钢管试件,通过哈尔滨焊接研究所自主研制的HSMZ-200 型摩擦焊机成功实现焊接。

(2)27SiMn 油缸环缝焊接试件摩擦焊接接头具有高于母材的强度,所以拉伸试验试件断在母材一侧。

(3)焊缝界面为一条较直的线,未见夹杂与未焊透。焊缝两侧正火区晶粒明显细化。

(4)焊缝区与过热区存在魏氏组织,导致其韧性下降,通过910℃正火热处理可以大部分消除魏氏组织并得到较细的铁素体+珠光体组,适当延长正火保温时间,以彻底消除魏氏组织

(5)接头形式可将内壁飞边去除并将其保留在容削槽内。

[1]中国机械工程学会焊接分会.第1卷焊接方法及设备[M].北京:机械工业出社社,2001.

[2]陈祝年.焊接工程师手册[M].北京:机械工业出社社,2002.

[3]曹朝霞.特殊焊接技术[M].北京:机械工业出社社,2009.

[4]邱葭菲.焊接方法与设备使用[M].北京:机械工业出社社, 2012.