硫磺回收装置硫冷凝器的腐蚀与防护措施

王绍华

(中石油云南石化有限公司维修保运部 云南安宁)

在石油化工装置中,硫磺回收装置硫冷凝器的腐蚀问题比较严重,该设备的使用寿命较短,腐蚀问题不仅使硫磺回收装置增加了检维修的工作量及检维修费用,而且硫冷凝器的腐蚀问题所造成的装置非计划停工也严重影响的了硫磺回收装置的长周期运行。本文结合生产实际情况,分析了硫冷凝器的腐蚀原因,并提出了相应的防护措施。

一、工艺原理概述

酸性气在燃烧炉经过燃烧,形成过程气,离开酸性气燃烧炉的过程气中的废热能量通过废热锅炉(B-0601)发生中压蒸汽来进行回收能量,离开废热锅炉的过程气(334℃)进入一级硫冷凝器(E-0604)管程以冷凝其中的气态硫磺,冷凝下来的液硫经过硫封器(S-0602B)进入液硫罐(D-0605)。

一级硫冷凝器出口的过程气依然含有大量的H2S和SO2,为了将其转化为硫磺,过程气中H2S和SO2还需要在两级CLAUS反应器中继续进行反应。离开一级硫冷凝器的过程气(164℃)经一级过程气加热器(E-0602)被装置自产的中压蒸汽间接加热到240℃后进入一级反应器(R-0601),在一级反应器中,过程气中的H2S和 SO2在催化剂的作用下发生CLAUS反应并达到平衡。一级反应器出口过程气(301℃)进入二级硫冷凝器(E-0605)管程以冷凝其中的气态硫磺,冷凝下来的液硫经过硫封器(S-0602C)进入液硫罐(D-0605)。离开二级硫冷凝器的过程气经(162℃)二级过程气加热器(E-0603)被装置自产的中压蒸汽间接加热到203℃后进入二级反应器(R-0602),在二级反应器中,过程气中的H2S和SO2在催化剂的作用下发生CLAUS反应并达到平衡。二级反应器出口过程气(227℃)进入三级硫冷凝器(E-0606)管程以冷凝其中的气态硫磺,冷凝下来的液硫经过硫封器(S-0602D)进入液硫罐(D-0605)。离开三级硫冷凝器的过程气(136℃)进入捕集器(D-0607)以捕集除去过程气中夹带的硫雾后进入尾气处理部分。

二、硫冷凝器腐蚀原因分析

1.高温硫腐蚀

一、二、三级硫冷凝器在操作过程中,过程气入口温度高,过程气主要包含 H2S、SO2、COS、CS2、CO2、H2O 和气态硫磺等,据文献介绍,这些介质常以复合形式产生腐蚀,当金属设备处于310℃以上高温时,碳钢就会发生高温硫化腐蚀,故硫冷凝器过程气入口易发生高温硫腐蚀。在高温条件下,活性硫与金属直接反应,表现为均匀腐蚀,其中硫化氢的腐蚀性很强,化学反应为H2S+Fe→FeS+H2,S+Fe→FeS。高温硫腐蚀速度的大小,取决于活性硫的多少,温度在240~340℃时,硫化物开始分解,生成硫化氢,对设备也开始产生腐蚀,并且随温度的升高而腐蚀加剧,温度升高的同时,一方面促进活性硫化物与金属的反应,另一方面又促进非活性硫的分解。

2.露点腐蚀

SO2气体并不产生露点腐蚀,产生露点腐蚀的是SO2转化为SO3后与水蒸气结合生成的硫酸,而硫酸的露点腐蚀实际上是气液相变浓度、变温度的复杂过程。据文献介绍,当过程气中含有3﹪的硫时,其露点温度为120~150℃,因工艺中过程气冷却后的温度与露点温度比较接近,或在其范围内波动,故很有可能形成露点腐蚀。生产过程中的实际情况也证明,硫酸露点腐蚀与温度有着明显的关系,温度升高时,冷凝的硫酸液滴细而分散,硫酸向金属表面的迁移速度受到限制,从而影响了腐蚀速度。因此温度越高硫酸露点腐蚀越轻,温度越低腐蚀越严重。

3.应力腐蚀

(1)热应力。硫冷凝器在实际操作中,管板两侧受热不均匀而产生温度差,并随管板的厚度增加而增加,因此而产生的热应力也非常明显。同时,由于冷凝器内热膨胀不平衡而造成应力通过管束传递集中在管板与管束的连接处,加之管子与管板焊接时,焊缝及热影响区的影响,这就造成管束与管板结合部的破坏倾向增加。

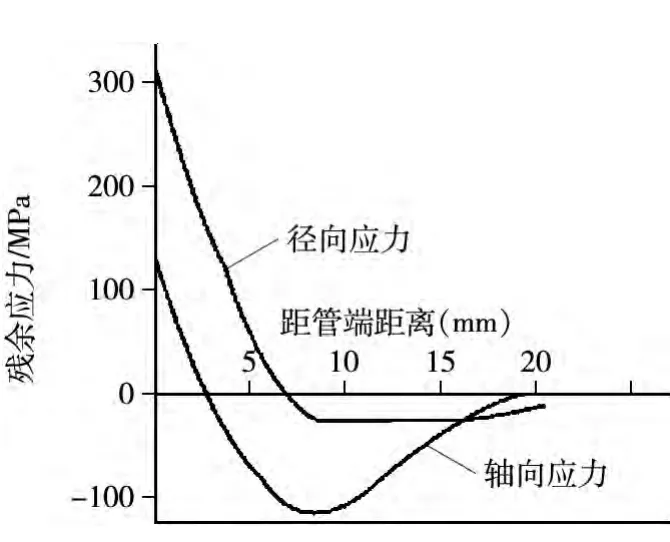

(2) 焊接应力。换热管与管板连接的加工方法对管束与管板结合部的残余应力有较大影响。其中,胀管后焊接,管端根部残余应力分布如图1所示,在管端焊缝根部轴向、径向均为拉伸应力,由于径向拉伸应力的作用,裂纹向轴向伸展,同时在酸性腐蚀环境下,也会发生应力腐蚀,这也是造成应力腐蚀开裂的主要原因之一。

图1 不锈钢管与管板焊接后管端应力分布

焊接后胀管,轴向、径向改拉应力为压应力,裂纹向径向伸展,分布如图2所示,其管端焊缝根部残余应力降低,但胀口所产生的应力却是无法避免的,因此在酸性腐蚀环境下,仍然有可能导致胀管区发生应力腐蚀。

(3)湿 H2S环境中硫化物应力腐蚀开裂。过程气中的 H2S、SO2、H2O等形成湿态的H2S环境,在这种环境下,会发生一系列化学反应,H2S离解 为 H2S→H++HS-,阳极反应为Fe+HS-→FeS+H++2e-,阴极反应为2H++2e-→H2↑。反应所生成的氢,一部分渗入钢中,硫化物应力腐蚀开裂的机理,一种是认为金属的阳极溶解引起破裂扩展,另一种是渗入氢引起的脆性破裂而造成破裂扩展。

(4)连多硫酸应力腐蚀开裂。在含H2S系统中,奥氏体不锈钢表面会产生硫化铁,当设备表面降温或停工过程期间,设备内表面的含硫腐蚀产物和氧、水反应生成连多硫酸,当这类反应出现在奥氏体不锈钢设备时,连多硫酸应力腐蚀开裂就会发生,其反应平衡方程式为8FeS+11O2+2H2O→4Fe2O3+2H2S4O6。

(5)氯化物应力腐蚀破裂。硫冷凝器壳程中的软化水质最重要的指标是CI-和硬度,在硫冷凝器中,管束与管板结合部的一定范围内有软化水的停滞区,造成CI-浓度浓缩,而硫冷凝器的壳程设计温度又远高于100℃(壁温在100℃以上时,应力腐蚀破裂较易发生),在温度及CI-浓缩双重影响下,会导致奥氏体不锈钢发生氯化物应力腐蚀破裂。

硫冷凝器壳程中软化水质的硬度过大,就有可能使换热管壁结垢,造成局部过热,引起水中CI-富集,当CI-浓度浓缩到一定值时极易在结垢处引发孔蚀,造成管束穿孔泄露,而孔蚀的发生往往也会诱发应力腐蚀破裂。

三、硫冷凝器腐蚀的防护措施

1.合理的防腐设计

为了防止高温硫化腐蚀,管程箱和入口管板应用耐热衬里加以保护,避免过程气直接接触钢板。如将一、二、三硫冷凝器入口端管程壳体内衬耐酸隔热衬里,固定管板高温侧采用热喷铝防腐。

2.选用耐蚀性更好的材料

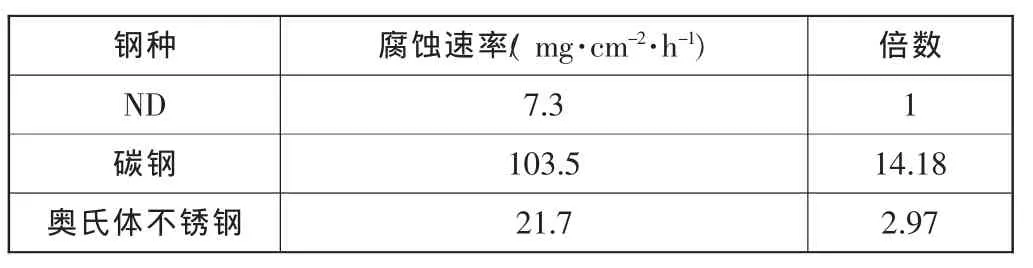

鉴于碳钢和不锈钢的耐蚀性能较差,因此可以考虑选用耐蚀性能更好的材料,如ND钢。ND钢是一种比较理想的抗露点腐蚀的材料,ND钢的力学性能与20#钢相似,而且焊接性能良好。ND钢之所以耐露点腐蚀,是因为它比普通碳钢有更强的钝化能力,ND钢中加入了微量元素Cu,Sb和Cr,在腐蚀环境中,ND钢的表面形成一层富含Cu,Sb和Cr等合金元素的致密钝化膜,而这种钝化膜却非常稳定。同时将ND钢与其它材料的抗露点腐蚀性能加以对比,如下表1,可以看出ND钢的耐蚀性能更好。

图2 焊胀连接的应力分布

表1 抗露点腐蚀性能对比(70℃,50%H2SO4溶液)

3.改进设备结构设计

由于换热管与壳体之间的温差较大,因此管板设计宜采用挠性薄管板的结构设计,挠性薄管板除了承受内压以外,还能有效补偿和平衡换热管与筒体之间的热温差应力,而由于采用薄管板,在一定程度上也提高了热效率,管板本身的温差变小,因此减少了管板在工作中的热应力。但往往在设计中,高压换热器采用挠性薄管板设计,原因是只有在高压情况下管板较厚,为减小管板厚度方向上的温差应力和吸收管束膨胀差,而采用挠性薄管板。一般低压固定管板换热器选用换热壳体加膨胀节的方式吸收管束与壳体膨胀不一致的情况较多。

4.改进换热管与管板的连接结构

换热管与管板的连接宜采用强度焊-贴胀法,强度焊是保证换热管与管板连接的密封性能及抗拉脱强度,贴胀是为消除换热管与管孔之间的缝隙,此种连接方式不仅改善传热效果,同时还可以消除焊接残余应力,这种方式对于硫冷凝器可能发生的高温硫腐蚀、应力腐蚀等能够起到很好的防护作用。但强度焊-贴胀的质量是取得良好效果的关键,如果强度焊-贴胀连接时质量存在问题,就会使换热管与管板之间存在微间隙,而微间隙的存在却为缝隙腐蚀创造了必要条件。对于换热管采用不锈钢的条件下,换热管与管板焊接后,宜采用局部的固溶处理,来改善钢不锈钢的塑性和韧性,为沉淀硬化处理作好准备。

5.减缓腐蚀操作

(1)加强硫冷凝器软化水质管理,严格控制有关指标,尤其是CI-含量,以符合工艺规定要求。

(2)装置停工后,不应有任何酸性介质存在于设备内。不需打开的设备应充满氮气,保持密封,防止湿气的冷凝,并保持温度在系统压力所对应的露点温度以上。

(3)硫冷凝器内的腐蚀产物(硫化亚铁、泥状沉积物等)不宜用水清洗,应用惰性气体清理,并保持干燥。

(4)加强装置平稳操作,严格控制工艺指标,避免过程气温度大幅波动。

四、结语

硫冷凝器的腐蚀是国内炼厂普遍存在的问题,而其腐蚀的原因也是多种多样的,因此硫冷凝器腐蚀防护措施是涉及到设计、制造、工艺操作及设备管理等多方面的系统工程,在实际生产中,必须对硫冷凝器的腐蚀问题采取综合治理的防护措施,才能保证硫磺回收装置的安全稳定长周期运行,避免由硫冷凝器的腐蚀原因而造成的非计划停工。