PIP工艺制备Cf/SiC-ZrB2陶瓷基复合材料的研究

姜 凯 王艳艳 张庆利 周长灵 杨芳红

(1山东工业陶瓷研究设计院有限公司,淄博 255031;2空军驻山东地区军事代表室,济南 255010)

PIP工艺制备Cf/SiC-ZrB2陶瓷基复合材料的研究

姜凯1王艳艳1张庆利2周长灵1杨芳红1

(1山东工业陶瓷研究设计院有限公司,淄博 255031;2空军驻山东地区军事代表室,济南 255010)

摘要:以聚碳硅烷和硼化锆前驱体为原料,采用前驱体浸渍裂解工艺制备Cf/SiC-ZrB2复合材料,首先研究了粘度对前驱体溶液交联固化和材料致密度的影响,进而研究了浸渍压力等条件对材料性能的影响。结果表明:合理的溶液组分配比关系到混合溶液的粘度,是影响浸渍性能的主要因素;真空加压浸渍的方法可以减少制备周期,快速提高材料致密度,对材料的各方面性能都有明显的改善。

关键词:浸渍工艺;粘度;真空压力

目前,为了获得能够满足航空航天需求的超高温抗烧蚀材料,在Cf/SiC复合材料的基础上引入ZrB2超高温陶瓷已成为研究的主流方向。它是利用ZrB2的高熔点、高硬度和优异抗氧化性能来克服Cf/SiC 复合材料的不足,提升材料的使用温度和抗烧蚀性能。前驱体浸渍裂解法(Precursor infiltration pyrolysis,PIP)作为制备Cf/SiC-ZrB2复合材料的一种新工艺,是利用前驱体混合溶液在真空加压状态下浸渍碳纤维预制体,固化交联后经高温裂解,转化为无机陶瓷基体的工艺方法[1]。该工艺裂解温度低,组分可设计,陶瓷基体分散均匀而且对于大尺寸、复杂构件的制备尤为具备优势[2]。但是由于有机前驱体在高温裂解过程中要产生大量的小分子气体;从裂解温度降到室温,基体收缩开裂产生很多小裂纹,从而影响到材料的致密化。因此采用PIP工艺制备复合材料需要经过多次浸渍裂解周期,有些甚至需要多达十几次循环周期,长达2个月才能实现材料致密化[3]。缩短制备周期、提高浸渍效率就成为PIP制备复合材料中的关键技术。本实验重点研究了浸渍工艺对Cf/SiC-ZrB2复合材料的致密度和浸渍周期的影响。

1实验

1.1 原料

采用等温CVI工艺制备的低密度的Cf/SiC平板,初始密度为1.3g/cm3,气孔率为40%。前驱体为聚碳硅烷(PCS)溶液和硼化锆的前驱体溶液,聚碳硅烷平均分子质量约为1600,软化温度在200℃左右,转化率>50%。硼化锆前驱体溶液为棕色液体,转化率>30%。前驱体溶剂为工业纯二甲苯。

1.2 复合材料制备

制备一定浓度的PCS溶液,配制硼化锆和碳化硅前驱体的混合溶液。实验采用常压高压结合、真空振动浸渍、高温裂解工艺制备Cf/SiC-ZrB2复合材料。浸渍周期为5个周期。

1.3 测试方法

采用阿基米德排水法测量复合材料的密度和开口气孔率;采用数字式粘度计测定混合溶液的粘度,利用SIRION型场发射电子扫描电镜观察材料内部形貌。

2结果与讨论

2.1 混合浸渍溶液浓度对浸渍效率的影响

本实验中采用相同浸渍工艺,分别用三种不同比例组分的混合溶液进行浸渍,以增重效率(η)来衡量浸渍效果,其计算公式为:

(1)

式中Δm为浸渍裂解后平板的增重;m为浸渍前平板的质量。以开口气孔率来衡量材料的致密程度,其计算公式为:

(2)

式中m0为干燥平板的质量,m1为饱和平板的表观质量,m2为饱和平板在空气中的质量[4]。

表1 三种不同比例混合溶液及粘度

图1 不同混合比例的溶液增重效率与开口气孔率的关系

在浸渍过程中,浸渍溶液的粘度是主要影响因素。复合材料的内部孔隙一般较小,且随着浸渍/裂解周期数的增加,内部孔隙的直径越来越小,完全可以认为是毛细通孔[5]。前驱体溶液进入孔隙的动力有毛细管力和外部压力,浸渍阻力有溶液粘性流动阻力和孔隙中残余气体的压缩阻力[6]。表1中,1号组分粘度最小,2号组分粘度适中,3号组分粘度最大。以这三组不同比例的混合溶液各浸渍五个周期后,增重情况和气孔率的变化如图1所示,通过对比可发现:采用2号配比混合液浸渍的平板增重率呈缓慢下降的趋势,且每个周期的增重效率较高,最终气孔率在10%左右;采用1号配比混合液浸渍的平板增重率下降迅速,最终气孔率在三者中最大,这是由于1号配比中硼化锆前驱体所占比列相对较少,陶瓷产率不高,导致高温裂解产物的密度低,而且混合溶液本身粘度较低,流动性较强,在内部孔隙中粘滞阻力较小,毛细管力吸附作用不强。在浸渍后干燥固化过程中,浸渍溶液也会因重力作用流出而损失掉,所以浸渍效果最差;采用3号配比混合液浸渍的平板增重率前期下降缓慢,比2号前期增重效果明显,这是由于混合溶液中硼化锆前驱体的比列较大,裂解产物密度也就相对其他组分要大,同时溶液本身粘度大,毛细管的吸附作用也较为明显,因此前期具有较好的浸渍效果。但是后期却增重缓慢,这是由于当材料的气孔率下降一定程度后,溶液浸渍过程中的浸渍阻力就变得明显,随着粘滞阻力的增大,多个周期后,内部孔隙与外部之间的通道就变得比较狭窄,使高粘度溶液不容易渗透到内部的孔隙中或者需要更长的渗透时间,从而影响到浸渍效果,导致材料的致密度较难提高。

在PIP工艺中,浸渍效率不仅受浸渍溶液粘度的影响,也受制于前驱体陶瓷产率的高低。

前驱体陶瓷产率计算公式为:

(3)

ZrB2前驱体、PCS和混合溶液在1500℃处理下的陶瓷产率如表2所示。

表2 1500℃处理后前驱体的陶瓷产率

ZrB2前驱体中,氧含量比较大。PCS则为富碳前驱体。混合溶液的前驱体在裂解过程中,能够利用PCS富碳的特点,提供碳源,减少ZrB2前驱体中氧含量大所带来的不利影响。1∶10的混合溶液陶瓷产率要优于其他组分,说明此时混合溶液中的硅碳比、锆硼比达到了一个合适的比例。

综合分析,采用PCS溶液与硼化锆前驱体溶液质量比为1∶10的混合溶液浸渍时,可以达到减少PIP循环次数,获得较高致密度和陶瓷产率的复合材料的目的。

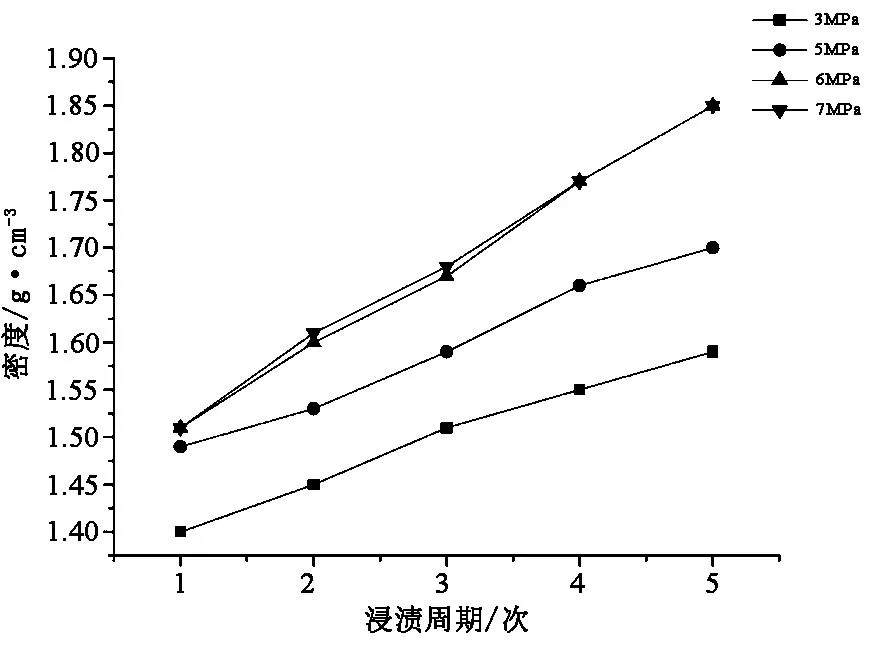

2.2 真空加热加压浸渍对复合材料致密度的影响

在浸渍过程中,浸渍效果会随着杂质含量的增加而变差,混合料浆中会存在一些团聚的粘结物和杂质,这些粘结物和杂质的沉降速度大,导致平板表面形成一层粘度较大的粘结层,附着在基体表面从而使浸渍剂进入基体的阻力加大,在经过多次高温裂解后,在内部孔隙与外表面之间容易形成狭窄通道甚至形成闭气孔。如果依靠单纯的抽真空常压浸渍,无法有效克服这种现象,而且浸渍溶液在浸渍前要先进行过滤,尤其是对于进行过重复浸渍的浸渍剂,里面已经混入上一次浸渍留下的残余粉末等杂质,加大了工作量,延长了制备周期。

采用真空加热加压浸渍的方法[7,8]可提高Cf/SiC-ZrB2复合材料的浸渍效率,缩短致密化制备周期。真空可以排除掉纤维预制体中的空气,有利于前驱体溶液填充到纤维预制体的孔隙中去;加热加压浸渍则是通过加热使前驱体溶液流动性增强,再通过加压促使前驱体溶液进入常压无法进入的微孔,甚至可以使一定量的闭气孔形成开孔,从而显著提高浸渍效率。真空加热加压浸渍是整个PIP过程中最关键的环节。

图2是研究相同密度相同尺寸的预制体在不同真空时间的条件下,浸渍固化增重的效果图。通过对比发现,抽真空时间在1.5h时,增重效果达到最佳,随后时间继续延长,增重不再明显的增加,而且由于二甲苯溶剂的挥发,对真空泵会产生一定的损害,抽真空时间也不宜过长。因此,确定真空浸渍的时间参数为1.5h。

图2 真空时间与固化增重效果图

图3是采用不同浸渍压力,浸渍五个周期密度变化的对比图。分析可知:3MPa的浸渍压力浸渍效果最差,说明此时外部的压力还不足以打开内部的闭气孔,也难以克服溶液在内部微孔中的粘滞阻力,浸渍剂进入基体内部的深度不够,最终制品的密度难以得到提高。随着压力增加,当达到5MPa时,外部压力克服部分粘滞阻力,浸渍溶液进入纤维内部的深度得到提高,最终密度也有了较大提升。当浸渍压力提升到6MPa时,从密度情况来看,外部压力有效的打开了内部的闭气孔,很好的克服了溶液在纤维内部微孔的粘滞阻力,使得浸渍效果得到有效的提高,五个周期后,材料密度已经达到1.85g/cm3,而随着浸渍压力的继续提高,最终的材料密度也不在显著增加,而且受制于成本和安全性的限制,压力也不宜再继续提高。因此,确定加压浸渍的压力参数为6MPa。

图3 不同浸渍压力效果对比图

2.3 材料显微结构分析

图4是采用1号组分浸渍的材料内部SEM图,A图为20μm放大图,B图为A图局部10μm放大图,由两图中可以分析,在PIP过程中,由于前驱体溶液在交联固化和高温裂解时,溶剂的挥发和小分子气体的逸出,导致材料内部基体体积收缩并伴随发泡现象,产生了大量的气孔,气孔直径在10μm以上。1号组分的粘度最小,流动性强,而且陶瓷基体之间的联接不致密,浸渍几个周期后也难以有效的减少气孔率,这与增重效率和气孔率关系的分析相符合。

A

B

图5为采用2号组分浸渍溶液浸渍的材料SEM图。其中A图采用的浸渍压力为3MPa,B图采用的浸渍压力为5MPa,C图采用的浸渍压力为6MPa。通过对三张图的对比发现,C图内部最为致密,A图内部最为疏松,B图内部相对致密。A图条件下,前驱体裂解产物的致密度不高,内部较为疏松,存在较多直径小于10μm的微孔,可见在PIP后期,3MPa的压力无法打开一些微小的闭气孔,阻碍了致密度的进一步提高,增加了浸渍周期。当压力提升到5MPa时,由B图可分析,其内部孔隙明显减少,致密度得到提高。当压力进一步提升到6MPa时,由C图可分析,其内部已经十分致密,存在的孔隙进一步减少,说明6MPa的浸渍压力可以有效的将浸渍溶液渗透到内部微孔,缩短了浸渍周期,提高了致密度。

A

B

C图5 2号组分不同压力下的内部结构SEM图

3结论

(1)以聚碳硅烷和硼化锆前驱体混合溶液为原料,通过5个周期的PIP工艺制备,研究了混合溶液中各组分的最佳配比,当聚碳硅烷溶液和硼化锆前驱体溶液的质量比为1∶10时,混合溶液的粘度适中,浸渍效率最高,制备的材料致密度也最好。

(2)真空加热加压浸渍可以有效的缩短浸渍周期,提高材料致密度。当真空浸渍时间为1.5h,浸渍压力达到6MPa时,5个浸渍周期后材料的致密度最佳,气孔率最少,浸渍效果最好。

参考文献

[1]刘海韬,程海峰,王军,等.SiC微粉含量对2D-SiCf/SiC复合材料力学性能影响.稀有金属材料与工程[J],2009,8(10): 1860.

[2]马江,张长瑞,周新贵,等. 前驱体转化法制备陶瓷基复合材料异型构件研究[J].湖南宇航材料学会年会,1998:34-36.

[3]Tanaka T, Tamari N. Fabrication of Three-Dimensional Tyranno Fibre Reinforced SiC Composite by the Polymer Precursor Method[J].Ceram. International, 1998,(24): 365-370.

[4]祝桂洪. 陶瓷工艺实验[M]. 中国建筑工业出版社, 1987.

[5]李广田,吴国玺,杜成武,等,浸渍工艺对陶/炭复合材料抗氧化性能的影响.东北大学学报(自然科学版),1999,20(1):50-52.

[6]陈曼华. PIP 工艺制备陶瓷基复合材料中前驱体的交联固化研究[D]. 国防科技大学, 2005.

[7]Shin D W, Tanaka H. Low temperature processing of ceramic woven fabric/ceramic matrix composites[J]. J. Am. Ceram. Soc. 1994,77(1):203-212.

[8]所俊, 郑文伟, 肖加余,等. Cf/SiC复合材料先驱体转化法浸渍工艺条件优化.宇航材料工艺[J]. 2000,30(2):29.

·信息·

山东淄博: 停产生产线以瓷片为主

在山东淄博,记者了解到的数据是该产区目前共有10余条生产线处于停窑状态,多是因为产品滞销或爆仓引起。

与去年同期相比,山东淄博今年停窑生产线数量基本持平,共11条生产线停产,但在品类方面,今年以瓷片为主,8条瓷片生产线停产。而去年,瓷片与全抛釉、仿古砖作为淄博产区的三大热销产品之一。

整体而言,从停产生产线数量来看,似乎对当地年产能影响并不算大。然而,值得注意的是,更多的未停产生产线为应对销售压力早者于5月份减产生产,晚者于7月进行减产。这才是影响淄博产区年产能的主要因素。

Fabrication of Cf/SiC-ZrB2Composites by PIP Process

Jiang Kai1Wang Yanyan1Zhang Qingli2Zhou Changling1Yang Fanghong1

(1Shandong Research & Design Institute of Industrial Ceramics,Zibo 255031;2Military Representative office of PLA Air Force in Shandong Region,Jinan 255010)

Abstract:Using PCS and ZrB2precursor as raw materials, we prepared Cf/SiC-ZrB2composites through precursor infiltration and pyrolysis process(PIP). Firstly, we studied the influence of viscosity on the efficiency of precursor infiltration and density of the composites. Then the effect of infiltration pressure on the performance of composite materials was studied. The results are that the viscosity of the mixed solution depended on the component proportion of the solution, which are the main influencing factors of the performance of infiltration. Through vacuum-pressure infiltration method, the fabrication period can be reduced, so the composites can be densified faster and the performance of the materials can be improved greatly.

Keywords:infiltration process;viscosity;vacuum and pressure

doi:10.16253/j.cnki.37-1226/tq.2015.04.004

作者简介:姜凯(1989~),男,助理工程师.主要从事前驱体浸渍裂解工艺方面的研究.