风电机组传动系统维护与故障诊断的研究

张陆云

(五凌电力湖南分公司 湖南长沙 410000)

1 引言

风力发电的原理,是将风能转化为动能,其主要通过主轴——齿箱传动装置。传统系统的故障会影响到发电效率和电能质量,必须采取维护措施和故障诊断,针对齿轮箱和主轴轴承的维护诊断,此外还应当特别制定相应的维修诊断计划,加强对传动系统监视管理。

2 风机传动系统主要结构及部件

风电机组传动系统则是将风轮所吸收的风能,以机械能的方式传送至发电机的中间装置,其结构主要包括主轴、轴承、齿轮箱、联轴器以及高速轴等。关键部件具体如下:

(1)主轴

主轴通常还分为低速轴与高速轴,其中,低速轴用于连接风轮、齿轮箱的低速输入端,而高速轴则用于连接齿轮箱的输出端以及发电机转子,从而实现风轮与发电机之间的能量传递。主轴除了需要承受来自于风轮的气动载荷、自重载荷以及轴承、齿轮箱反作用力以外,还需要承受传递链扭转振动和瞬态载荷。

(2)齿轮箱

大型风电机组的风轮转速通常为1220r/min,发电机转子的转速要求则大约为1500r/min,叶轮的转速与发电机转速则相差70多倍。在风轮与发电机之间,需要利用具有大增速比的齿轮箱,用以提升转速。风机的齿轮箱作为传动系统关键部件,其运行载荷、转速波动性较大,相较于其他设备齿轮箱的运行环境较为恶劣,因而容易引发故障。齿轮箱有多个种类,如果按照传动形式来分,大致能分为平行轴定轴传动、行星传动以及组合传动;如果按照传动级数,则可分为单级、多级齿轮箱。一些大型的风电机组增速较大,通常适宜采用行星、平行轴相互组合的齿轮实现传动。

(3)主轴轴承

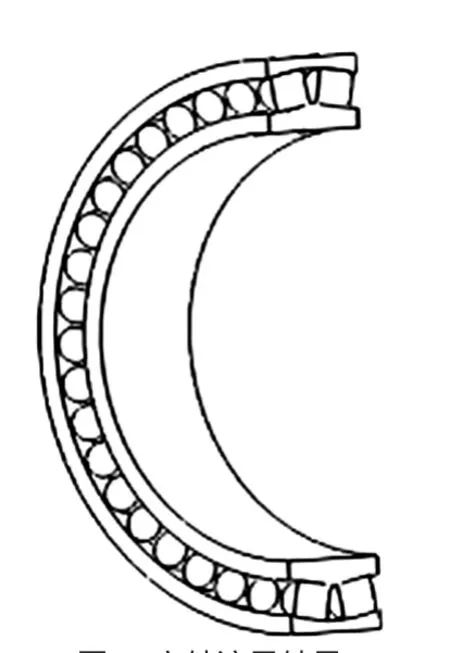

风机传动系统中,主轴需要由轴承(见图1)来支撑,然后通过轴承座,将风轮作用力传递至地盘。主轴轴承一般采用的是滚动轴承,这样可以在承受较大径向、轴向载荷的同时,有效降低风轮与齿轮箱之间,在相对运动过程中出现的摩擦阻力。

3 风电机组传动机构常见故障诊断

3.1 主轴与轴承故障诊断

风电机组的主轴主要是用于连接风轮与齿轮箱,由于其原材料存在缺陷,或这在制造过程中未能消除应力集中问题,就会导致轴的不对中、不平衡问题,即轴的中心线与轴承中心线发生倾斜或偏移。在转速一定的情况下,相位相对稳定,转子的轴心轨迹应当呈双环椭圆,根据振动信号的变化,即可及时发现此类故障。轴的不平衡则是由偏心质量、偏心距所引起的离心力造成,振动的幅度会随着转速的增加而增大。

图1 主轴滚子轴承

传动系统的所有零部件里,轴承是最薄弱的环节之一,轴承工作部位不同、润滑条件不同,发生失效的形式和原因不同。行星架轴承失效的原因主要是当出现轴向载荷交替变换方向的工况时,主轴及其后面连接的行星架在轴向可能会有窜动,如果窜动量足够大,则对圆柱滚子轴承会造成冲击。行星轮轴承失效的原因主要是轴承外圈和行星轮内孔之间过盈配合量不足,或是由于齿轮变形而使两者接触面积减少的情况下,出现外圈磨损。在高速和低载的情况下,圆柱滚子轴承容易出现滚子打滑和滚道滑伤,而球轴承可能会出现滑伤和微剥落的损伤,从而导致高速轴轴承的失效。

3.2 滚动轴承故障诊断

支撑主轴的关键部件就是滚动轴承。处于变化载荷的情况下,风电机组主轴的轴向位移,可能导致滚动轴承滚子发生磨损,形成故障。滚动轴承故障类型通常包括轴承内圈、外圈或滚动体点蚀以及疲劳剥落等问题。滚动轴承故障会导致轴承的运行状况恶劣、增大摩擦阻力、提升设备的温度、出现振动信号异常等,并造成旋转精度的降低。一般来说,故障情况下,轴承的不同部件振动特性频率计算如下:

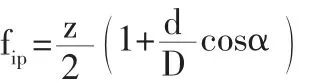

滚动轴承内圈故障特性频率:

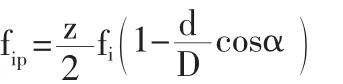

滚动轴承外圈故障特性频率:

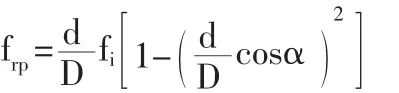

滚动轴承滚动体故障特性频率:

式中:d为滚动体直径;D为轴承节径;z为滚动体个数;a为接触角;fi为内圈旋转频率。

3.3 齿轮故障诊断

3.3.1 齿轮故障类别

①断齿:齿轮中齿面会持续承受交变载荷,在齿根部位往往会出现应力集中现象,从而在齿根位置产生裂纹发生断齿;②齿面胶合:在重载及高速运行中,齿轮润滑度不够,出现油膜断裂状况,相啮合的齿面在压力及摩擦作用下发热升温,导致啮合面局部熔焊,发生齿面胶合;③齿面点蚀:齿面同样在交变载荷作用下,因受力不均会在齿面呈现麻点形状,此种现象就是“点蚀”;④齿面磨损:在齿轮传动过程中,因润滑油供给不足或润滑油不够干净,残留在齿轮啮合面处的金属氧化物、微粒及其它杂质会随着齿轮的传动,不断聚集,当润滑油中含有直径超过30pm的微粒时,会令齿轮齿面出现磨料损耗,这就是齿面磨损。

3.3.2 润滑油、冷却液出现异常

如果表现为润滑油、冷却液消耗较快,则是齿轮箱某个部位出现渗漏,此时要对齿轮箱进行仔细观察,找出渗漏点加以修补;如果表现为润滑油变质比正常时间要快,则是与齿轮箱温度过高有关,此时应从冷却系统入手进行诊断,也有可能因为齿轮箱中的传动部件发生磨损,使润滑油中的金属颗粒增多从而导致润滑油变质,此时应检查齿轮箱中的易损部件,必要时进行更换。

3.3.3 齿轮箱振动异常

主要表现为在设备运行过程中振动剧烈,或在运转过程中突然紧急制动等,此种情况的产生主要是齿轮轴的不平衡量超过规定范围,或是齿轮轴受到过大的瞬时冲击载荷作用,产生弯曲变形,也可能是齿轮轴在装配时对中不够精确,使齿轮轴长期在较大偏载工况下工作,由疲劳作用产生变形而导致,所以在诊断时需要借助对中仪、偏心仪等设备对齿轮轴进行分析,从而找准原因,对齿轮轴进行位置调整或进行部件更换。

4 风电机组传动系统的日常维护

4.1 主轴轴承的日常维护及保养

在日常运维中,常采用听、摸、看的检查方法,同时要了解轴承在生产、运转过程中的原理和保养维护常识。在日常巡检工作中,要做到以下几点:

①听,利用听针等工具,对设备运转中的卡涩现象、有无杂音、运转是否平稳等进行检测;②摸,可用测温仪测温度,也可用手摸轴承的外壳温度,是否在可控量程技术规范数值要求内;③看,润滑油位的高度、油色及粘度,检查加油记录时间,油品,油脂添加的量及每台设备轴承用油的型号规格是否正确;④此外,还要对轴承链接面进行清理,保证干净,没有杂物,轴承支座需要加固紧固,不能前后出现错位。

在风力发电的过程中,应当加强对发电现场的监管,以确保设备的安全运行,降低故障发生概率。可根据现场监测,对易发生故障部位和已发生故障部位原因、结果进行统计分析和处理,从而制定合理的故障管理和诊断方案,同时确保其在设备选型和风资源的评估中起到积极的作用。

4.2 齿轮箱的维护与保养

齿轮箱时重要零件之一,当其长期处于运作的状态下,或未能及时采取保养措施的情况下,容易出现故障。所以,应当定期对齿轮箱进行必要的检测、维护与保养,以延长其使用寿命,尽可能降低故障的发生概率。

对齿轮箱的日常检查,应当包括以下方面:检查齿轮箱在运行过程中,是否会出现异常噪音;油位是否合适,是否有泄漏的问题;明确齿轮箱中泄漏和油量不够等问题,并及时控制并补油。如果不存在漏油问题,还需要对定期齿轮箱的滤清帽进行清理和冲洗。检查设备弹性支撑的使用情况,防止其出现破损或老化,必须及时进行维修或者更换。防止齿轮箱出现长期停转状态,必须确保其运行才能延长其使用时间,提高其工作效率。

5 结语

传动系统的维护是风电机组维护中的重要环节,传动系统是否正常关系着风电场能否正常运行并产生经济效益,除对传动系统进行日常维护外,还需要注意对其定期的检修和巡查,尤其加强对齿轮箱、轴承等重要部件的检查,建立规范的日常维护和定期检修制度。针对自然条件较差,如多雨、多雷电、风场含沙量大、风向不稳定等区域,要注意对轴承的振动情况和润滑油液情况进行在线监测,及时对异常数据进行分析,准确排除故障。

[1]孟宗,付立元.风电机组传动系统非线性动力学分析[J].机械设计与制造,2013(02):150~152.

[2]张照煌,丁显,刘曼,等.基于小波变换的风电机组传动系统故障诊断与分析[J].应用基础与工程科学学报,2011(S1):210~218.

[3]捌色兴佳,王晓东,单光坤,等.双馈风电机组传动系统扭振抑制自抗扰控制[J].电工技术学报,2012(1):136~141.