钢筋非均匀锈蚀引发的混凝土保护层开裂细观数值研究

杜修力,张仁波,金 浏

(北京工业大学 城市与工程安全减灾教育部重点实验室,北京 100124)

钢筋非均匀锈蚀引发的混凝土保护层开裂细观数值研究

杜修力,张仁波,金 浏

(北京工业大学 城市与工程安全减灾教育部重点实验室,北京 100124)

混凝土保护层锈裂严重影响钢筋混凝土结构的耐久性。为了研究混凝土保护层的锈裂行为,考虑到混凝土细观结构的非均质性以及钢筋锈蚀的非均匀性,将完好混凝土视为由骨料、砂浆和界面过渡区组成的三相复合材料,建立了细观随机骨料模型。在模型中,钢筋的非均匀锈蚀行为以施加非均匀径向位移的方式模拟,骨料的力学行为假定为弹性,砂浆和界面过渡区的力学特性采用塑性损伤模型来描述。在此基础上进行了中部钢筋非均匀锈蚀引发的混凝土保护层开裂行为的细观数值模拟;分析结果与已有文献中的试验结果吻合良好。另外,对比了均质模型和非均质模型中钢筋均匀锈蚀和非均匀锈蚀导致的保护层开裂模式;并探讨分析了保护层厚度和钢筋直径对保护层开裂模式、钢筋锈胀压力及保护层开裂时钢筋锈蚀率的影响。

混凝土保护层;细观;钢筋非均匀锈蚀;锈蚀率;数值模拟

钢筋混凝土结构的耐久性失效主要表现形式为钢筋锈蚀引起的结构破坏[1]。在侵蚀性环境中,侵蚀介质会透过保护层到达钢筋表面并累积起来,当侵蚀介质的数量达到临界值时,会引起钢筋锈蚀。锈蚀产物的体积是所消耗的铁的体积的2~4倍,达到一定数量后会对钢筋周围的混凝土产生挤压,引发混凝土保护层开裂。而保护层一旦开裂,会加速有害介质的侵入,从而加速混凝土保护层的锈裂过程,严重影响混凝土结构的耐久性,因此对钢筋锈蚀引发的混凝土保护层开裂行为进行研究具有重要的工程实际意义。

对于钢筋锈蚀引起的结构破坏问题,研究者做了大量卓有成效的工作,主要包括试验研究、理论解析和数值模拟3个方面。试验研究方面,多采用通恒定直流电的方法加速混凝土内部钢筋锈蚀[2-3]或者采用机械扩胀方法模拟钢筋的锈胀效应[4-5],其试验方法的理论依据均来自于钢筋表面均匀锈蚀分布的基本假定。然而,实际结构中钢筋往往是近保护层一侧锈蚀严重而远侧锈蚀较轻甚至不锈。因此,徐港等[6]、姬永生等[7]设计了新的钢筋加速锈蚀试验方案,研究了钢筋非均匀锈蚀引起的混凝土保护层胀裂问题,结果表明,锈后试件的钢筋表面呈现明显坑蚀特点;且混凝土强度、钢筋直径及保护层厚度等会影响保护层开裂时的钢筋锈蚀率。理论解析方面,Bazant[8]建立了静力平衡理论模型;Liu等[9]、Bhargava等[10]、Zhao等[11]建立了弹性理论模型,Uddin等[12]、王海龙等[13]则基于断裂力学建立了计算模型,这些模型对混凝土中钢筋的均匀锈胀进行了较好的分析。数值模拟方面,Hansen等[14]、Val等[15]、Guzmán等[16]、Ozbolt等[17]建立了有限元模型;Tran等[18]则建立了刚体弹簧元模型(Rigid Body Spring Model);avija等[19]发展了二维格构模型,Sanz等[20]提出了膨胀连接单元(Expansive Joint Element)来模拟锈层的膨胀,这些模型较好地模拟了钢筋锈胀引发的混凝土保护层的开裂过程,并探讨了保护层厚度、钢筋直径、相对保护层厚度、混凝土强度等参数的影响。上述研究工作促进了对钢筋锈胀引发的混凝土结构破坏这一问题的认识,但是,绝大多数研究者均假定混凝土为连续均匀介质,未考虑混凝土的非均质性[19]。鉴于此,Du等[21]从细观角度出发,建立了混凝土随机骨料模型,对钢筋均匀锈胀引发的非均质混凝土保护层的开裂进行了数值研究。而试验研究发现,实际结构中钢筋的锈蚀大多是非均匀的[22],因此本文将对钢筋非均匀锈胀情形下混凝土保护层开裂行为进行研究探讨。

本文依然从细观角度出发,考虑混凝土细观结构非均质性对保护层开裂行为的影响,将完好混凝土视为由骨料、砂浆和界面过渡区组成的三相复合材料,建立混凝土随机骨料模型,以施加非均匀位移的方式来模拟钢筋的非均匀锈胀行为,假定骨料的力学行为为弹性,采用ABAQUS软件自带的塑性损伤模型(Damaged Plasticity Model)来描述砂浆和界面过渡区的力学特性,在此基础上模拟中部钢筋非锈蚀引发的混凝土保护层开裂行为,并对比均匀锈蚀和非均匀锈蚀下均质模型和非均质模型混凝土的破坏形式,探讨分析保护层厚度、钢筋直径等参数对保护层开裂模式、钢筋锈胀压力及开裂时钢筋锈蚀率的影响。

1 模型建立

1.1 锈胀机理

文献[23]研究表明,对于中部钢筋(仅在一个方向上与试件表面距离较近),钢筋锈蚀层在钢筋表面的分布特征呈半椭圆形,即钢筋锈蚀主要集中在靠近混凝土保护层一侧的半个圆周面,拟合曲线大致呈半椭圆形,而另半圆周面基本未有锈蚀作用(如图1)。

钢筋非均匀锈胀引发的混凝土保护层的开裂分为3个阶段[9]:铁锈自由膨胀阶段、混凝土保护层受拉应力阶段和混凝土保护层开裂阶段。

图1 钢筋锈胀非均匀作用轮廓线模型Fig.1 Contour line model of rebar of non-uniform corrosion

在铁锈自由膨胀阶段,钢筋锈蚀以后,其产生的铁锈,首先填入了钢筋与混凝土交界面的毛细孔中,在铁锈填满毛细孔之前,不会对外围混凝土作产生钢筋锈胀力。本文的有限元模拟针对中部钢筋锈蚀引发的混凝土保护层受拉应力阶段和开裂阶段,在模拟中采用如图1所示的钢筋锈蚀层轮廓曲线模型,钢筋的锈胀位移计算模式如式(1)。

(1)

式中:R为钢筋的初始半径;uθ为对应极角为θ时的锈层位移;u1为钢筋表面距离混凝土保护层最近一点的锈层位移,即为锈层的最大位移,u2为钢筋远离保护层一侧的锈层位移,一般取u1=20~30u2[23],本文取u1=30u2。

1.2 锈蚀率的计算

在铁锈自由膨胀阶段,将钢筋与混凝土交界面毛细孔的大小折算成钢筋外围的均匀空隙,这样假定钢筋和周围混凝土之间的空隙过渡区厚度为δ0(研究表明,空隙过渡区厚度δ0主要与混凝土的水灰比、施工及养护质量等有关,其值为10~20 μm[24],本文采用Liu等[9]的建议,取δ0=12.5 μm),那么单位长度内空隙过渡区体积为2πδ0,如果设单位长度内钢筋锈蚀体积为Vs1,那么这个阶段对应的单位长度内钢筋锈蚀产物量体积Vr1等于空隙过渡区体积和对应的钢筋锈蚀体积之和,可以按式(2)计算。

Vr1=2πδ0+Vs1

(2)

混凝土保护层受拉应力阶段和开裂阶段,当锈层位移为u1和u2时,锈蚀钢筋的截面形状如图2所示:其中S1为钢筋周围混凝土的扩张面积,S2为截面上钢筋的锈蚀面积。由此单位长度内钢筋周围混凝土的扩张体积Vc为

(3)

设此时相应的单位长度内钢筋锈蚀体积为Vs2,则锈蚀产物总量Vr2为

Vr2=Vc+Vs2

(4)

图2 中部钢筋锈蚀截面图Fig.2 The section of the middle located reinforcement bar of non-uniform corrosion

各阶段锈蚀产物总量Vr=Vr1+Vr2,钢筋锈蚀总体积Vs=Vs1+Vs2。假设钢筋锈蚀产物膨胀率为ρ,则锈蚀产物总量Vr与钢筋锈蚀体积Vs之间的关系为

Vr=ρVs

(5)

将式(3)和(4)代入式(5)中,可得单位长度内钢筋锈蚀体积Vs为

(6)

那么钢筋锈蚀率η为

(7)

有研究指出,钢筋锈蚀产物的体积膨胀率ρ在2~4之间,本文同Lu等[24]和Chernin等[25]的工作,取ρ=3,则

(8)

1.3 有限元模型

在细观尺度上,混凝土材料的内部结构是非均质的,且常常含有大量的孔隙或微裂纹、微缺陷,其存在对混凝土的宏观力学特性及损伤断裂产生了很大影响[26]。作为初步工作,本文暂不考虑混凝土中初始裂纹、初始缺陷的影响,仅考虑混凝土细观结构的非均质性,将完好混凝土视为由骨料、砂浆和界面过渡区组成的三相复合材料,为方便起见,将粗骨料设为圆形[19,21],骨料周围为均匀界面过渡区薄层,其他区域则为均质砂浆基质。按Fuller级配曲线选用粗骨料尺寸,采用“取-放”方法[27-28]生成混凝土细观随机骨料模型。模型中骨料体积分数约为44.8%。在钢筋处预留孔洞,以施加图1所示的径向位移来模拟钢筋的非均匀锈蚀行为。为简便,本文仅考虑单一钢筋位于截面中部的情况。图3为按上述方法生成的某一代表性单元截面,其尺寸为150 mm×150 mm,绿色区域为骨料相,红色区域表示界面相,灰色区域代表砂浆基质,不同的区域拥有不同的颜色,具有不同的力学参数。图中c为保护层厚度,d为钢筋直径。

图3 混凝土细观尺度力学模型Fig.3 Meso-scale mechanical model for concrete

需要指出的是,界面过渡区的实际厚度约为30~80 μm,本文考虑到计算能力的限制,同avija等[19]的工作,将界面过渡区的厚度取为1 mm。模型单元采用四节点线应变单元,平均单元尺寸为1 mm。另外,作为混凝土细观组分中的薄弱环节,界面过渡区的存在对于混凝土的宏观力学性质及破坏模式具有很大影响,这一点已在他文[29-30]详细探讨,这里仅取一组界面力学参数进行分析。

考虑到骨料的抗拉及抗压强度远大于砂浆基质和界面过渡区,假定骨料为弹性材料,不会发生损伤。而对于砂浆基质和界面过渡区,采用ABAQUS自带的塑性损伤模型来描述其力学性能,该模型基于连续塑性力学,假定混凝土的主要破坏机理为受拉开裂(cracking)和受压碾碎(crushing),已被广泛地应用于描述混凝土类材料的动静态力学行为[21]。为避免不合理的网格敏感性结果,在本文中,与前期工作[21]相同,材料(砂浆基质和界面过渡区)开裂后的力学行为采用断裂能开裂准则,即以应力-位移曲线代替应力-应变曲线。混凝土各细观组分的力学参数见表1。根据这些给定的参数,可得出混凝土试件的宏观单轴抗拉强度为1.50 MPa。

表1 混凝土各细观组分的力学参数

本文假定钢筋的锈蚀为非均匀锈蚀膨胀,即钢筋与锈蚀产物的变形是非均匀的。为获得保护层起裂至剥落的全过程,采用强制位移进行加载[13,21],即按照式(1)计算不同极角θ处的锈胀位移uθ,将其作为虚拟径向位移直接作用在图3所示的钢筋圆孔边的相应节点上,以此来表示钢筋非均匀锈胀作用对周边混凝土的力学作用。

2 计算结果

2.1 混凝土保护层的破坏过程

基于上述的细观力学模型,通过有限元软件ABAQUS对钢筋非均匀锈胀引发的混凝土保护层开裂过程进行模拟。图4为保护层厚度c=30 mm,钢筋直径d=16 mm时,混凝土保护层的开裂破坏过程。显然,混凝土保护层开裂破坏是钢筋锈蚀产物径向膨胀的结果。当锈蚀产物填满钢筋与混凝土交界面中孔隙,锈蚀产物会对周围混凝土产生锈胀压力,从而使混凝土发生损伤。从图中可知,当混凝土中的拉应力达到混凝土的抗拉强度时(如u1=8.60 μm时),混凝土的损伤(开裂)首先发生在钢筋左右两侧位置的混凝土中,即开始产生内部裂纹,之后向相对薄弱的界面过渡区发展。随着锈胀位移u1的逐渐增大,锈胀压力不断增大,混凝土的损伤区域不断扩展,当u1达到12.74 μm时,试件表面开始产生外部裂纹,此时在钢筋左右两侧产生了两条主裂纹。当锈层位移u1达到20.15 μm时,外部裂纹已经贯穿保护层,而内部裂纹的发展也非常明显。当锈蚀进一步加深时,内部和外部裂纹继续发展,最终造成钢筋上部的保护层混凝土剥落。

图4 钢筋锈蚀引发的混凝土保护层开裂过程Fig.4 Cracking process of the concrete specimen induced by the middle side rebar with c=30 mm and d=16 mm

2.2 数值结果与试验结果对比

图5所示为本文数值模拟所得的混凝土保护层的开裂模式与文献[18]中试验观察所得结果的对比。很明显,数值结果与试验观察到的破坏模式非常相似,这说明了本文数值方法的可靠性与合理性。

图5 数值结果与试验结果的对比Fig.5 Comparison of the present simulation result and the test observation

3 参数分析与讨论

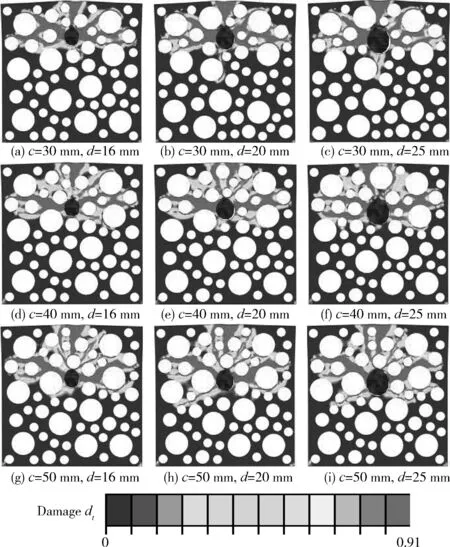

基于本文提出的数值方法,下面将对相关影响参数进行分析。由于混凝土强度的影响已在前期工作[21]中探讨,这里仅针对均质模型与非均质模型、均匀锈蚀与非均匀锈蚀、钢筋直径和保护层厚度等因素进行分析。图6给出了钢筋均匀和非均匀锈蚀情形下均质和非均质模型的混凝土保护层破坏模式的对比。图7和图8分别为不同保护层厚度c(30、40和50 mm)和不同钢筋直径d(16、20和25 mm)下混凝土保护层的破坏模式和锈蚀产物产生的平均锈胀压力。表2则给出了保护层混凝土开裂时钢筋的临界锈蚀率。

图6 钢筋均匀和非均匀锈蚀情形下均质和非均质模型的混凝土保护层破坏模式对比Fig.6 Failure patterns of the four concrete samples with uniform and non-uniform corrosion of the middle side rebar

3.1 均质模型与非均质模型对比

从图6可以看出,在将混凝土视为均匀连续介质的均质模型下,无论是均匀锈蚀还是非均匀锈蚀,损伤在混凝土中是呈片状分布的。而在非均质细观模型下,可以明显看到损伤区域是沿薄弱区(界面过渡区)发展的,其发展路径是受骨料粒径、位置及分布形式等影响的,因此细观模型更加真实生动地反映了裂纹的发展过程和发展路径,这说明了在模拟混凝土破坏时考虑混凝土细观非均质性的重要性。

图7 不同保护层厚度和不同钢筋直径下保护层的破坏模式Fig.7 The failure patterns of concrete cover with different cover thicknesses and different rebar diameters

表2 混凝土保护层开裂时钢筋的临界锈蚀率

注:标有“*”的数据引自文献[21]

图8 钢筋锈胀压力分布Fig.8 Distribution of the pressure induced by the non-uniform corrosion of the middle side rebar with different cover thicknesses and different rebar diameters

3.2 钢筋均匀锈蚀与非均匀锈蚀对比

对比图6(c)和(d)可知,二者的损伤分布差异非常大。均匀锈蚀情形下,钢筋周围混凝土的损伤是比较均匀的,钢筋下部的混凝土中也会出现较多的裂纹。而非均匀锈蚀情形下,损伤则主要分布在钢筋上部及两侧的混凝土中,其下部的混凝土几乎不会开裂,这与Tran等[18]的试验结果及avija等[19]的模拟结果均极为相似。

另外,从表2可以发现非均匀锈蚀情形下的临界锈蚀率小于均匀锈蚀时的结果,这意味着局部锈蚀(非均匀锈蚀)时混凝土保护层的开裂要早于均匀锈蚀情形。实际环境中的海工混凝土中的钢筋往往正是局部锈蚀的[22],因此,假定钢筋非均匀锈蚀能够更好的模拟其所引发的混凝土保护层的开裂行为。

3.3 钢筋直径的影响

由图7可知,保护层厚度c相同时,不同钢筋直径d(16、20和25 mm)下混凝土保护层的破坏模式十分相似。考查图8则可知,相同保护层厚度下锈蚀产物产生的最大锈胀压力随钢筋直径增大而显著减小。分析表2中的数据可发现,保护层厚度相同时,钢筋的临界锈蚀率随钢筋直径增大而减小,这是由于在其他条件都相同的情形下,钢筋直径越大,相同钢筋损失量在混凝土中产生的应变能越大[11]。这样,相同保护层厚度下,钢筋直径越大,越容易使保护层开裂。因此,应在满足其他条件的情况下选择较小直径的钢筋。

3.4 混凝土保护层厚度的影响

观察图7中钢筋相同时混凝土保护层开裂模式可知,随着混凝土保护层厚度的增加(30、40和50 mm),保护层的开裂模式变得越来越复杂,开裂路径变得越来越多,剥落区域也越来越来大。这种情形下,锈胀压力的峰值也随着保护层厚度增大而增大(见图8),这是因为保护层越厚,开裂过程中消耗的能量越多。也因此,保护层开裂时的钢筋锈蚀率随保护层厚度增大而增大,但增幅较小(如表2)。尽管如此,在工程实际中适当增大保护层厚度还是有必要的,因为保护层可起到物理防锈的作用。

4 结论

基于混凝土细观力学模型,对中部钢筋非均匀锈蚀引发的混凝土保护层的开裂行为进行了细观数值模拟,并探讨了相关因素的影响,得到了如下结论:

1)本文的细观数值结果与文献中试验结果吻合良好,证明了本文数值方法的可靠性与合理性。

2)与宏观均质模型相比,细观非均质模型能够更加真实生动地模拟混凝土保护层的开裂过程和开裂模式,因此,在模拟混凝土保护层的开裂时,应该考虑混凝土细观结构的非均质性。

3)钢筋均匀锈蚀情形和非均匀锈蚀情形下,混凝土保护层的开裂模式差异很大,并且钢筋非均匀锈蚀时,保护层的开裂时刻要早于均匀锈蚀时。

4)在相同保护层厚度下,钢筋直径越大,则混凝土保护层越容易开裂,开裂时的钢筋锈蚀率越小,然而,钢筋直径对混凝土保护层的开裂模式影响很小。

5)钢筋直径相同时,混凝土保护层厚度越大,则剥落区域越大,钢筋锈胀压力亦越大,从而使开裂时钢筋的临界锈蚀率也越大。

[1] Ahmad S.Reinforcement corrosion in concrete structures,its monitoring and service life prediction-a review [J].Cement and Concrete Composites,2003,25(4/5):459-471.

[2] Andrade C,Alonso C,Molina F J.Cover cracking as a function of bar corrosion:Part I-experimental test [J].Materials and Structures,1993,26:453-464.

[3] al Harthy A S,Stewart M G,Mullard J.Concrete cover cracking caused by steel reinforcement corrosion [J].Magazine of Concrete Research,2011,63(9):655-667.

[4] Allan M L.Probability of corrosion induced cracking in reinforced concrete [J].Cement and Concrete Research,1995,25(6):1179-1190.

[5] Williamson S J,Clark L A.Pressure required to cause cover cracking of concrete due to reinforcement corrosion [J].Magazine of Concrete Research,2000,52(6):455-467.

[6] 徐港,卫军,刘红庆.钢筋非均匀锈蚀试验研究[J].华中科技大学学报:自然科学版,2006,34(5):111-114.

Xu G,Wei J,Liu H Q.The experimental study of the non-uniform corrosion of steel bars [J].Journal of Huazhong University of Science and Technology:Nature Science,2006,34(5):111-114.(in Chinese)

[7] 姬永生,张博雅,张领雷,等.钢筋锈蚀层发展和锈蚀量分布模型比较研究[J].中国矿业大学学报,2012,41(3):355-360.

Ji Y S,Zhang B Y,Zhang L L,et al.Propagation of the corrosion layer and model of corrosion distribution on steel re-enforcing bar in concrete [J].Journal of China University of Mining & Technology,2012,41(3):355-360.(in Chinese)

[8] Bazant Z P.Physical model for steel corrosion in concrete sea structures-theory [J].Journal of the Structural Division,1979,105(6):1137-1153.

[9] Liu Y,Weyers R E.Modeling the time-to-corrosion cracking in chloride contaminated reinforced concrete structures [J].ACI Mater Journal,1998,95(9):675-681.

[10] Bhargava K,Ghosh A K,Mori Y,et al.Model for cover cracking due to rebar corrosion in RC structures [J].Engineering Structures,2006,28(8):1093-1109.

[11] Zhao Y,Yu J,Jin W.Damage analysis and cracking model of reinforced concrete structures with rebar corrosion [J].Corrosion Science,2011,53(10):3388-3397.

[12] Uddin F,Shigeishi M,Ohtsu M.Fracture mechanics of corrosion cracking in concrete by acoustic emission [J].Meccanica,2006,41(4):425-442.

[13] 王海龙,金伟良,孙晓燕.基于断裂力学的钢筋混凝土保护层锈胀开裂模型[J].水利学报,2008,39(7):863-869.

Wang H L,Jin W L,Sun X Y.Fracture model for protective layer cracking of reinforced concrete structure due to rebar corrosion [J].Journal of Hydraulic Engineering,2008,39(7):863-869.(in Chinese)

[14] Hansen E J,Saouma V E.Numerical simulation of reinforced concrete deterioration:Part II-steel corrosion and concrete cracking [J].ACI Materials Journal,1999,96(3):331-338.

[15] Val D V,Chemin L,Stewart M G.Experimental and numerical investigation of corrosion-induced cover cracking in reinforced concrete structures [J].Journal of Structural Engineering,2009,135(4):376-385.

[16] Guzmán S,Gálvez J C,Sancho J M.Modelling of corrosion-induced cover cracking in reinforced concrete by an embedded cohesive crack finite element [J].Engineering Fracture Mechanics,2012,93:92-107.

[17] Ozbolt J,Orsanic F,Balabanic G,et al.Modeling damage in concrete caused by corrosion of reinforcement:coupled 3D FE model [J].International Journal of Fracture,2012,178(1/2):233-244.

[18] Tran K K,Nakamura H,Kawamura K,et al.Analysis of crack propagation due to rebar corrosion using RBSM [J].Cement and Concrete Composites,2011,33(9):906-917.

[20] Sanz B,Planas J,Sancho J M.An experimental and numerical study of the pattern of cracking of concrete due to steel reinforcement corrosion [J].Engineering Fracture Mechanics,2013,114:26-41.

[21] Du X,Jin L.Meso-scale numerical investigation on cracking of cover concrete induced by corrosion of reinforcing steel [J].Engineering Failure Analysis,2014,39:21-33.

[22] Jang B S,Oh B H.Effects of non-uniform corrosion on the cracking and service life of reinforced concrete structures [J].Cement and Concrete Research,2010,40(9):1441-1450.

[23] Yuan Y,Ji Y.Modeling corroded section configuration of steel bar in concrete structure [J].Construction and Building Materials,2009,23(6):2461-2466.

[24] Lu C,Jin W,Liu R.Reinforcement corrosion-induced cover cracking and its time prediction for reinforced concrete structures [J].Corrosion Science,2011,53(4):1337-1347.

[25] Chernin L,Val D V,Volokh K Y.Analytical modelling of concrete cover cracking caused by corrosion of reinforcement [J].Materials and Structures,2010,43(4):543-556.

[26] 杜修力,金浏.考虑孔隙及微裂纹影响的混凝土宏观力学特性研究[J].工程力学,2012,29(8):101-107.

Du X L,Jin L.Research on the influence of pores and micro-cracks on the macro-mechanical properties of concrete [J].Engineering Mechanics,2012,29(8):101-107.(in Chinese)

[27] 马怀发,陈厚群,黎保琨.混凝土试件细观结构的数值模拟[J].水利学报,2004(10):27-35.

Ma H F,Chen H Q,Li B K.Meso-structure numerical simulation of concrete specimens [J].Journal of Hydraulic Engineering,2004(10):27-35.(in Chinese)

[28] Unger J F,Eckardt S. Multiscale modeling of concrete [J].Archives of Computational Methods in Engineering,2011,18(3):341-393.

[29] 黄景琦,金浏,杜修力.界面特性及骨料分布对混凝土破坏模式影响[J].土木建筑与环境工程,2011,33(Sup2):38-41.

Huang J Q,Jin L,Du X L.The impact of interface characteristic and aggregate distribution on failure modes of concrete [J].Journal of Civil, Architectural & Environmental Engineering,2011, 33(Sup2):38-41.(in Chinese)

[30] 杜修力,金浏.考虑过渡区界面影响的混凝土宏观力学性质研究[J].工程力学,2012,29(12):72-79.

Du X L,Jin L.Research on the influence of interfacial transition zone on the macro-mechanical properties of concrete [J].Engineering Mechanics,2012,29(12):72-79.(in Chinese)

(编辑 王秀玲)

Meso-scale numerical investigation on the crack process of concrete cover induced by rebar non-uniform corrosion

DuXiuli,ZhangRenbo,JinLiu

(The Key Laboratory of Urban Security and Disaster Engineering, Ministry of Education, Beijing University of Technology, Beijing 100124, P.R.China)

Concrete cover cracking induced by corrosion of steel reinforcement is a major influencing factor for durability and serviceability of reinforced concrete structures. In order to investigate the cracking process of concrete cover induced by rebar corrosion, the heterogeneity of concrete meso-structure and non-uniformity of rebar corrosion are accounted for. The undamaged concrete is assumed to be a three-phase composite material composed of aggregate, mortar matrix and the interfacial transition zone (ITZ). And a concrete random aggregate structure is established for the study on the mechanical behavior of the non-uniform radial corrosion expansion. In the present simulations, non-uniform radial displacement is adopted to simulate the non-uniform corrosion of the rebar; the plasticity damaged model is used to describe the mechanical behavior of the mortar matrix and the ITZ, and the aggregate is assumed to be elastic. The cracking of concrete cover due to the non-uniform corrosion of the middle located rebar is numerically simulated. The comparison of the analysis and the test result on failure pattern of cover concrete shows fairly good agreement. And then the failure patterns under uniform corrosion and non-uniform corrosion obtained from the macro-scale homogeneous model and the meso-scale heterogeneous model are compared. Furthermore, the influences of concrete cover thickness and rebar diameter on the failure pattern of concrete cover, the expansive pressure and the corrosion rate of the rebar when cover concrete cracks are investigated.

concrete cover; meso-scale; rebar non-uniform corrosion; corrosion rate; numerical simulation

10.11835/j.issn.1674-4764.2015.01.013

2014-06-17

国家973计划项目(2011CB013600); 国家自然科学基金(51421005)

杜修力(1963-),男,教授,博士生导师,主要从事土木及水利工程结构的研究,(E-mail)duxiuli@bjut.edu.cn。

Foundation item:National Key Basic Research and Development Program of China(No. 2011CB013600);National Natural Science Foundation of China(No. 51421005).

TU528; TV431

A

1674-4764(2015)01-0073-08

Received:2014-06-17

Author brief:Du Xiuli(1963-),professor,main research intrest:civil and hydraulic structures,(E-mail)duxiuli@bjut.edu.cn.