剥离速度对自润滑关节轴承衬垫剥离强度的影响

杨卓培,邱明,李迎春,胡仁松

(河南科技大学 机电工程学院,河南 洛阳 471003)

自润滑关节轴承以其长寿命、高承载、免维护等优点在机械行业得到广泛应用[1-4],其实现自润滑的主要途径之一就是在外圈内球面粘接一层自润滑衬垫。目前,国内外关于自润滑关节轴承的研究主要集中在如何提高轴承的摩擦磨损性能上[5-8],而对自润滑关节轴承衬垫粘接质量的研究较少。自润滑衬垫的粘接质量是评价关节轴承性能的重要指标,如果粘接质量差,轴承运转过程中衬垫有可能脱落,使轴承丧失自润滑功能,甚至造成灾难性的后果。因此,有必要开展自润滑关节轴承衬垫粘接性能的研究。剥离试验是检测自润滑关节轴承衬垫粘接质量的重要方法,试验过程中表征粘接质量的重要指标是剥离强度,即衬垫剥离时单位宽度所能够承受的最大载荷。实际试验中发现,不同剥离速度下相同类型的试样所测得的剥离强度有较大差别。鉴于此,分析了不同剥离速度对衬垫剥离强度的影响规律,为以后开展相关试验提供借鉴。

1 试验

1.1 试样制备

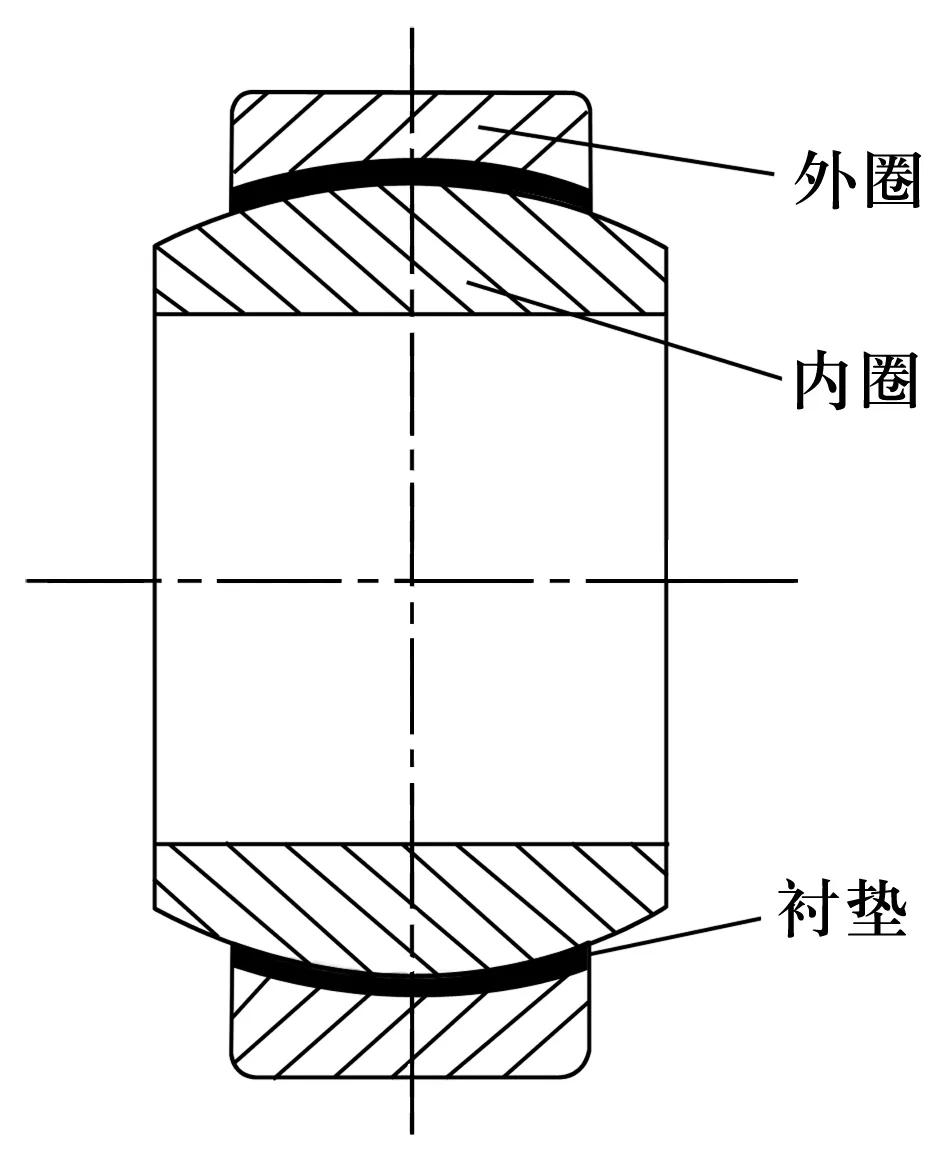

试验选用的试样为GE40ET-2RS型自润滑关节轴承,结构如图1所示。自润滑关节轴承内、外圈的材料为GCr15轴承钢。先利用专用的编织设备将PTFE纤维与芳纶纤维编织成大块的复合材料编织布,再沿同一方向裁剪(保证所有衬垫材料的一致性)所需衬垫,以富含芳纶纤维的一面作为粘接面,将其粘接到轴承外圈内表面,然后将轴承放入80~100 ℃的恒温箱中,保温3~4 h,进行固化处理。

图1 自润滑关节轴承结构图

1.2 试验设备

采用INSTRON5944型电子万能材料试验机以及自制的剥离夹具对自润滑关节轴承进行剥离测试。自制的剥离夹具分为上、下2个部分,上夹具用来夹持轴承试样的外圈,下夹具用来夹持衬垫。通过万能材料试验机自带的力传感器和光电位移传感器记录剥离过程的剥离载荷和剥离长度,利用与试验机配套的Bluehill软件对关节轴承剥离试验过程中得到的数据进行采集和处理。

1.3 试验方法

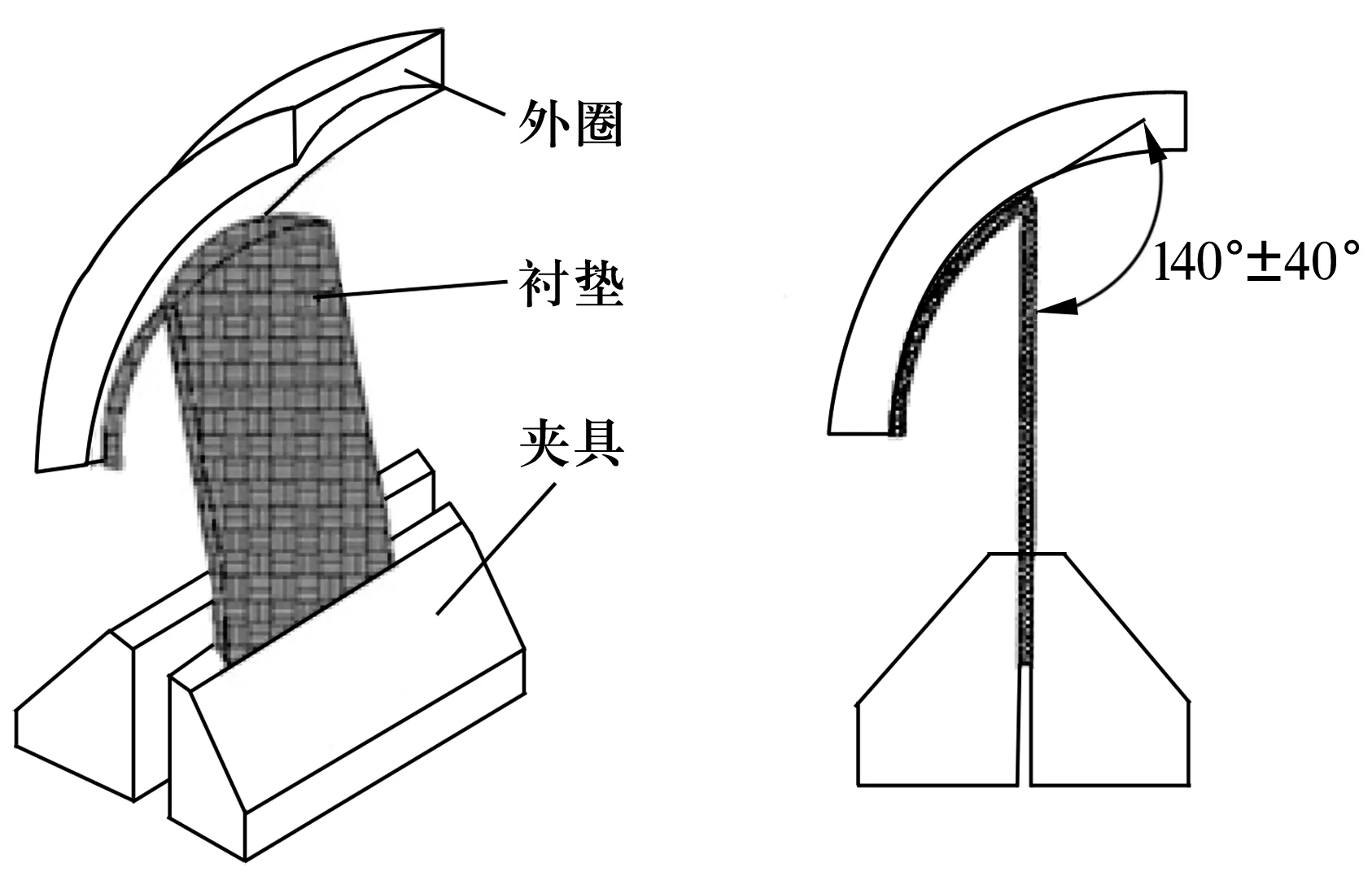

剥离强度测试示意图如图2所示。试验前先将自制的剥离夹具安装在电子万能材料试验机上,然后将试样外圈和衬垫的可夹持部分分别夹持在上、下夹具上。启动万能材料试验机,上夹具以一定的速度向上移动,而下夹具固定不动,从而逐渐将自润滑衬垫从轴承试样上剥离下来。

图2 剥离强度测试示意图

根据美国汽车工程师协会航空标准81820确定试验方案,试验过程中剥离角度(图2)要求保持在140°±40°范围内,可夹持的衬垫长度为80 mm,剥离总长度约75 mm,以12.7~25.4 mm/min的剥离速度进行剥离,每隔2 ms采集1个试验数据[9]。

在试验过程中选取48个试样,平均分成6组,每组8个试样,分别以13.0,15.4,17.8,20.2,22.6和25.0 mm/min的剥离速度进行试验。取每组8个试样的平均剥离强度作为该组的剥离强度。

为减小因试验数据波动对试验结果产生的影响,利用Origin软件对试验数据进行处理得到剥离载荷曲线,对其进行求积处理可得剥离载荷强度为

(1)

式中:C为剥离载荷曲线上单位高度所代表的载荷值,N/mm;S为剥离载荷曲线求积后的面积,mm2;L为衬垫的剥离长度,mm;B为衬垫的宽度,mm。

2 结果与讨论

试验测得的剥离强度变化如图3所示,由图3可知,随着剥离速度的提高,剥离强度不断降低。剥离速度在13.0~17.8 mm/min和22.6~25.0 mm/min内,剥离强度变化较大;而剥离速度在17.8~22.6 mm/min内,剥离强度虽然有所降低,但相对稳定。剥离速度为13.0 mm/min时的剥离强度比剥离速度为25.0 mm/min时的剥离强度高69%,总体上看,剥离强度变化显著。

图3 剥离强度随剥离速度变化图

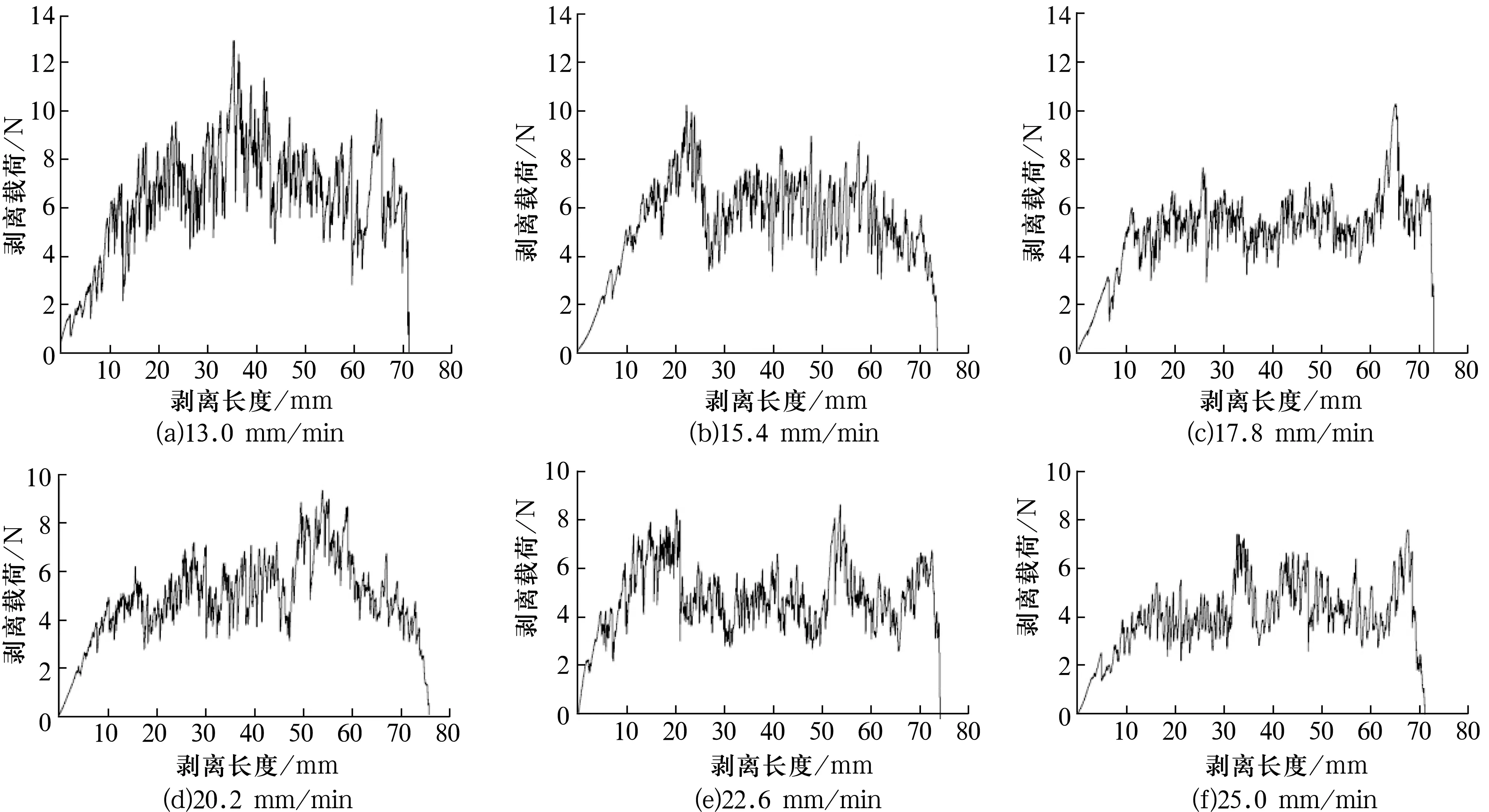

不同剥离速度下衬垫的剥离载荷曲线如图4所示。从图中可以看出,随着剥离速度的变化,剥离载荷有明显变化,剥离速度越低,剥离所需载荷越大。剥离速度为13.0和15.4 mm/min时剥离载荷较大,且曲线波动较大,当其达到较稳定状态时,剥离载荷的波峰值是波谷值的2.5~3倍,而剥离载荷变化不平稳,容易将衬垫拉断;剥离速度为 17.8,20.2,22.6 和25.0 mm/min 时,剥离载荷曲线较为平滑,其波峰值是波谷值的1.5~2倍,试验时剥离过程较为平稳。

图4 不同剥离速度下衬垫剥离曲线变化趋势

3 结论

1)在美国汽车工程师协会航空标准81820规定的剥离速度范围内,随着剥离速度的增大,剥离强度逐渐减小。

2)剥离速度为17.8~22.6 mm/min时,剥离强度较为稳定。当剥离速度小于17.8 mm/min时,剥离载荷曲线波动较大;而当剥离速度大于22.6 mm/min时,剥离强度太小,对比试验中效果不明显。因此,进行剥离试验时采用17.8~22.6 mm/min的剥离速度较为合适。