自润滑关节轴承二次挤压装配的有限元仿真分析

张瑞芬,吴连平 ,杨晓翔

(1.福建水利电力职业技术学院 机电工程系,福建 永安 366000;2.福州大学 机械工程及自动化学院,福州 350108)

自润滑关节轴承由外球面内圈、内球面外圈和粘结在外圈内表面的衬垫组成,其耐冲击、免维护、自润滑、安全可靠且寿命长,在机械工程等领域应用广泛[1-2]。大型自润滑关节轴承的装配方式主要有开缝成形和冷挤压成形(合套挤压),开缝成形方法会由于受力不均而使外圈产生变形,且容易破坏衬垫和内圈的外表面,故开缝型自润滑关节轴承寿命和可靠性较低。冷挤压成形的自润滑关节轴承无缝且受力均匀,承载能力和可靠性更高[3]。

目前已经有部分学者对关节轴承的挤压成形进行了分析。文献[1]利用有限元方法对关节轴承的双边收口成形和单边收口成形进行了数值模拟,并分析了双边收口成形的优点。文献[4]对关节轴承一次挤压成形进行了仿真分析,其研究结果表明,轴承挤压成形的二维轴对称模型模拟结果与三维模型模拟结果相近。文献[5]分析了关节轴承挤压过程中可能出现的缺陷,并得到摩擦因数对挤压力的影响。文献[6]结合试验和ANSYS软件分析了关节轴承的挤压成形。文献[7-8]针对内、外圈间隙分布不均问题,用有限元方法对关节轴承一次挤压装配成形进行了分析,并用虚拟正交试验分析了挤压参数的影响。文献[9]对关节轴承挤压装配过程中的二次挤压装配过程进行了数值模拟,并对工艺进行了改进。

目前尚未发现考虑衬垫变形的自润滑关节轴承有限元模拟分析。因此,针对实际挤压大型自润滑关节轴承无法估计其变形机理的现状,采用第1次成形→回弹计算→第2次成形→回弹计算的方法对大型自润滑关节轴承的挤压成形过程进行数值模拟。分析挤压过程中挤压力的作用、应力分布、等效塑性应变分布、内外圈接触应力分布及外圈回弹量分布等,以深入了解自润滑关节轴承挤压装配过程中的变形机理,为大型自润滑关节轴承挤压装配的模具及工装设计提供理论基础。

1 自润滑关节轴承挤压装配原理

自润滑关节轴承挤压装配原理如图1所示。工装安装过程为:先固定下定位套和下模,然后根据定位套将内圈和外圈定位,最后安装上模和上定位套。挤压过程中,下模不动,上模和定位套向下运动。由于模具和定位套之间有压簧的作用,所以两者之间有相对运动。

1—内圈;2—芯轴;3—上定位套;4—上模;5—外圈;6—衬垫;7—下模;8—下定位套图1 自润滑关节轴承挤压装配原理图

2 有限元模型的建立

由于该模型具有轴对称性,为节省计算时间,建立二维轴对称模型。模具、芯轴及定位套的材料为GCr15,内圈材料为9Cr18Mo,外圈材料为0Cr17Ni4Cu4Nb,衬垫材料为聚四氟乙烯。将模具、芯轴和定位套设为解析刚体,内、外圈和衬垫设为变形体。内、外圈材料的力学性能通过拉伸试验获得,由于衬垫只有0.38 mm,故将其当做各向同性材料,并进行压缩试验获得材料的力学性能。

自润滑关节轴承挤压装配过程是一个材料非线性、几何非线性、接触非线性的过程。为准确模拟其成形过程,采用Abaqus/Explicit显示方法分析挤压过程。根据实际运动关系,定义为8个接触对。接触面之间的摩擦采用库仑摩擦定律,摩擦因数为0.08。对芯轴和下模施加2个方向的约束,上模和定位套仅有z轴方向的进给运动。根据材料的变形程度确定部件的单元尺寸;外圈变形最大,网格划分较细;为使衬垫模拟准确,保证其有4层网格,与衬垫有接触的内圈表面网格划分较细,内圈其余部分划分较粗。此外,为提高求解精度,对外圈和衬垫使用ALE自适应网格划分技术。第1次挤压后,外圈产生了较少的弯曲变形(图2a)。此时还没有完成装配,还必须经过第2次挤压(图2b)。

图2 自润滑关节轴承挤压装配过程有限元模型

为了使回弹过程更加精确,采用Abaqus/Standard静态隐式方法分析回弹过程。去除成形过程中的模具和定位套,对内圈和外圈施加z方向的约束。回弹过程的有限元模型如图3所示。

图3 回弹过程有限元模型

3 结果与讨论

3.1 挤压力

挤压力直接影响模具的寿命和压力机的选用。对自润滑关节轴承进行二次挤压装配能够明显减小挤压力,提高模具和压力机的使用寿命。轴承挤压装配过程中的挤压力主要由3方面产生:弯曲、环向压缩和接触面之间的摩擦。挤压过程中挤压力随时间的变化如图4所示。由图可知,第1次挤压过程中,挤压力变化相对平缓,这主要是由于外圈变化较小;第2次挤压过程中,外圈变化相对较大,挤压力变化也增大,最大挤压力达到1 900 kN。第2次挤压时的压力曲线波动主要是因为随着模具的下压,挤压力逐渐增大,外圈受到的压力越来越大,外圈接触表面摩擦力对金属质点流动的不均匀性影响增强,导致挤压力增加过程中的波动越来越明显。

图4 挤压力曲线

3.2 应力

挤压装配过程中,外圈产生的总变形有塑性变形和弹性变形2部分。随着弯曲变形程度逐步增大,外圈表层先达到屈服状态,进而向外圈内部扩展。模具和定位套撤除后,塑性变形留存,弹性变形完全消失。在此过程中外圈外侧因弹性恢复而缩短,内侧因弹性恢复而伸长。由于外圈两端产生的弹性变形相对中部多,故回弹量也大。每个阶段内、外圈应力分布如图5所示,由图可知,回弹之后,外圈两端的应力减小了很多,外圈腰部存在较大的残余应力。

图5 自润滑关节轴承挤压过程的应力分布

3.3 应变

二次挤压装配过程中自润滑关节轴承等效塑性应变分布如图6所示。由图可知,由于模具与外圈两端直接接触,接触面之间的摩擦力阻碍了金属的流动,导致外圈两端的等效塑性应变较大;第1次挤压完成后最大等效塑性应变出现在外圈两端,最大值为0.615 2,第2次挤压完成后最大等效塑性应变仍出现在外圈两端,最大值为0.993 8;离模具接触面越远处,金属流动受到的影响越小;外圈腰部变形较大,等效塑性应变也较大。

图6 等效塑性应变分布

3.4 接触应力及间隙

衬垫是自润滑关节轴承的关键,应保证自润滑关节轴承的衬垫在挤压装配过程中不被破坏。二次挤压装配完成后,衬垫受到的接触应力如图7所示。第1次挤压完成后,只有衬垫腰部与内圈有接触,所以衬垫腰部受到的接触应力较大,而其余部分为零;第2次挤压过程中,衬垫与内圈逐渐接触,挤压完成后,衬垫腰部弯曲较大,与内圈无接触,故两端接触应力较大。

1—第1次挤压;2—第2次挤压图7 衬垫受到的接触应力分布

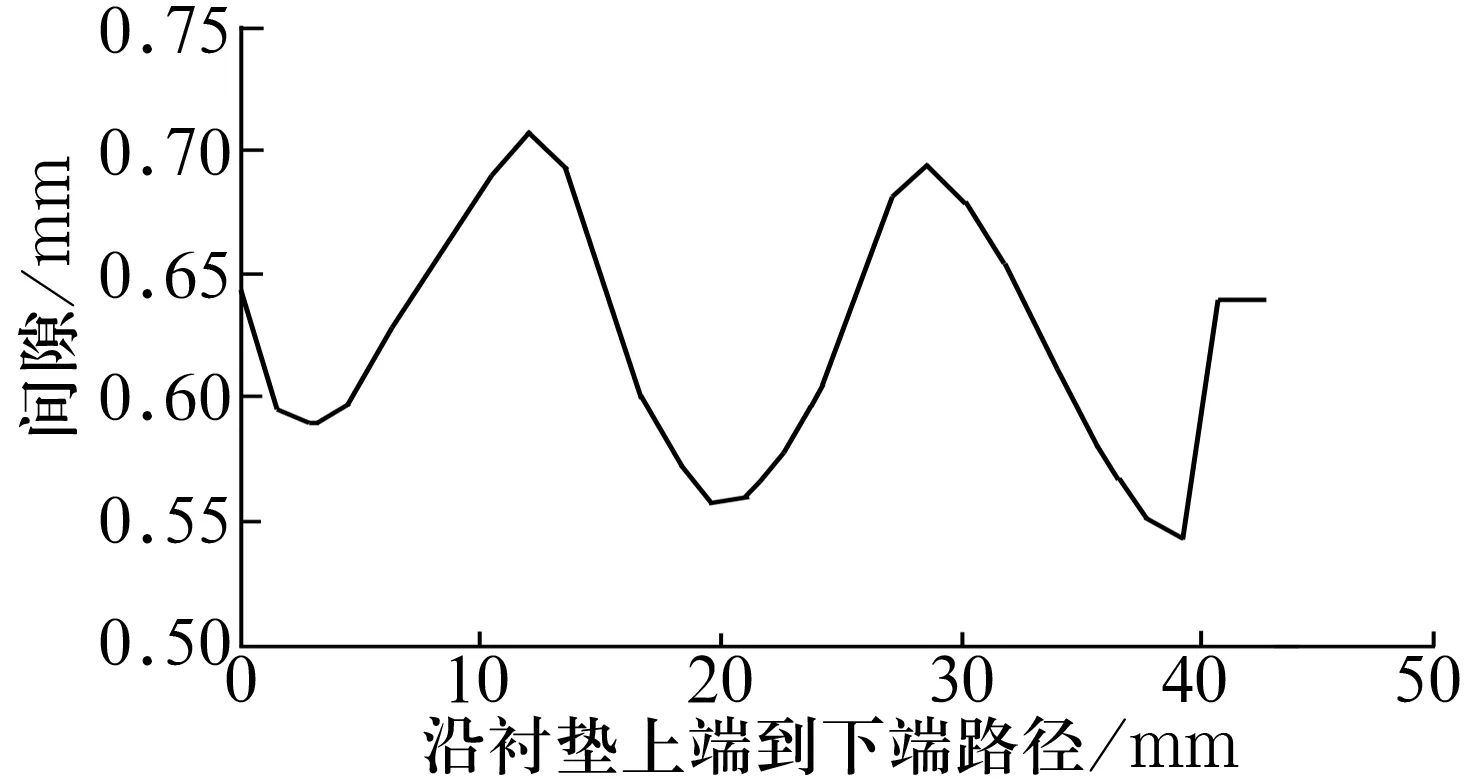

内、外圈之间间隙的均匀性是自润滑关节轴承是否合格的最重要指标之一。自润滑关节轴承挤压装配完成后,内外圈间隙分布如图8所示。由图可知,外圈腰部与两端之间的间隙较大,内、外圈最大间隙为0.71 mm,最小间隙为0.54 mm,最大值与最小值之差为0.17 mm。

图8 内、外圈间隙分布

4 结束语

利用Abaqus软件对大型自润滑关节轴承二次挤压装配过程进行了数值模拟,详细分析了轴承在二次挤压过程中的等效应力和等效塑性应变分布,为自润滑关节轴承挤压装配提供了理论指导。

由挤压力变化曲线可知,第2次挤压过程比较剧烈,而随着挤压力的增加,摩擦力对金属流动的影响增加,故曲线波动增加;由衬垫受到的接触应力分布曲线可知,二次挤压过程中,衬垫受到的最大接触应力的部位不同。