变电流反馈的串励直流电动机调压调速控制方法

彭亦稰, 陈小元, 陈超

(丽水学院工学院,浙江丽水323000)

变电流反馈的串励直流电动机调压调速控制方法

彭亦稰, 陈小元, 陈超

(丽水学院工学院,浙江丽水323000)

针对串励直流电动机在低压运行时易堵转和在高压下重载运行时会严重过载的缺陷,提出一种变电流反馈的串励直流电动机调压调速控制方法。在建立系统数学模型并将其线性化的基础上,分析给出确保系统稳定的设计约束条件。该控制方法的应用表明,串励电动机调速系统的低压驱动能力得到明显提高,并具备了过载保护,且正常运行时系统保持有串励直流电动机的软机械特性。

串励直流电动机;变电流反馈;驱动能力;机械特性

0 引 言

串励电动机因其励磁绕组与电枢绕组串联而具有软机械特性,并能在交流和直流两种电源下运行,广泛应用于电动工具、缝纫机和搅拌机等需软特性电动机驱动的设备。若用PWM控制的可调直流电压源给串励电动机供电,即构成了串励直流电动机调压调速系统。开环调压调速时,该系统在高电压下重载运行时会严重过载;在低电压下运行时驱动力会显著下降。故需给调速驱动系统引入电流反馈控制,以克服开环运行的特性缺陷。与他励或永磁直流电动机调压调速系统既要调速又要稳速的控制要求不同,串励直流电动机调压调速系统只需调速不需稳速,需要系统具有随负载转矩增大而降速的软机械特性。

文献[1-3]阐述了串励直流电动机具有软机械特性及其存在的特性缺陷,PWM控制的直流斩波调压电源电路,传统的既要调速又要稳速的他励或永磁直流电动机系统。文献[4-6]将非线性的串励电动机调速系统作为现代控制理论的应用验证平台,按调速、稳速和稳定的基本控制要求,对串励电动机实施智能控制。实际上,对于既要调速又要稳速的系统没有必要选用软特性的串励电动机来驱动。文献[7]针对串励电动机轻载转速过高的特性缺陷,对其实施变转速负反馈控制,有效降低了轻载运行转速,而正常运行时系统仍具有串励电动机的软特性。文献[8]研究了串励电动机的稳定性和可控性。但没有推导串励电动机的线性化数学模型,也没有分析串励电动机闭环调速系统的稳定性。文献[9-10]阐述了非线性系统的小偏差线性化方法,是串励电动机数学模型线性化的依据。

本文提出一种变电流反馈的串励电动机调电压调速控制方法,在保持系统正常运行时具有串励电动机机械特性的前提下,提高系统在低电压下运行的驱动能力,并给重载时的系统提供过载保护。通过建立系统的数学模型并将其线性化,分析研究串励电动机的变电流反馈控制系统的稳定性,给出确保系统稳定的设计约束条件。最后应用验证该串励电动机调压调速控制方法的有效性和实用性。

1 串励电动机的电流反馈控制策略

对于串励电动机在高电压下重载运行时会严重过载的缺陷,可以采用各种电动机驱动系统常用的引入电流截止负反馈,使驱动系统具有过载保护功能的方法。由于励磁绕组与电枢绕组串联,串励电动机存在低电压下运行时驱动能力会显著下降,易造成堵转的特殊问题。针对该问题,在串励电动机调速驱动系统中应采用特殊的控制策略。

当串励电动机调电压调速系统开环稳态运行时,电动机端电压为

式中:ku为可调直流电源的电压控制放大系数;Uc为系统的输入控制电压,该电压的最大值为电动机额定电压UN的ku分之一。

设定串励电动机调电压调速系统的电机过载电流阈值Im=(1.2~1.3)IN,其中IN为电动机额定电流。当电动机的电流I>Im时,给系统引入电流截止负反馈,使电动机的端电压迅速下降为

以限止电动机电流。式中βm为电流截止负反馈系数。

设定串励电动机调电压调速系统的输入控制电压的低电压阈值Ucs,当输入控制电压Uc<Ucs时,给系统引入能随输入控制电压Uc下降而增大的电流正反馈,使电动机的端电压升高为

以提高电动机的驱动能力。式中β0为电流正反馈系数的最大值。

系统在不同Uc时的机械特性不能有交叉,否则系统会不稳定。为此必须对Ucs和β0的取值作出限制。

系统开环运行,当输入控制电压为Ucs时的电动机起动(堵转)电流为kuUcs/R,其中R为串励电动机的绕组总电阻。若该起动(堵转)电流小于过载电流阈值Im,则Uc=Ucs时的系统机械特性不会与Uc>Ucs时的系统特性交叉,故输入控制电压的低电压阈值Ucs的取值应为

当Uc<Ucs时电动机的端电压由式(3)确定,电动机的起动(堵转)电流为

由式(5)知,要使Uc<Ucs时的Ist随Uc降低而减小,从而使系统的机械特性不交叉,应取

因上述电流反馈控制策略的电流反馈系数是变化的,故称其为变电流反馈控制。

当输入控制电压Uc≥Ucs且电动机电流I≤Im,即系统处于一般的正常工作状态时,没给系统引入电流反馈,系统具有串励电动机的机械特性,满足了系统选用串励电动机驱动的初衷。当电动机电流I>Im时,给系统引入电流截止负反馈,具有了过载保护功能。当系统的输入控制电压Uc<Ucs时,给系统引入能随输入控制电压Uc下降而增大的电流正反馈,提高了系统在低输入控制电压下的驱动能力。

2 串励电动机变电流反馈控制的稳定性

由于变电流反馈控制策略是基于对系统的静态分析提出,尽管在选取反馈参数时已避免了不同输入控制电压下系统静态特性的交叉,但仍需建立串励电动机变电流反馈控制系统的动态数学模型,并将其线性化,分析研究系统的稳定性。

2.1 串励电动机的方程

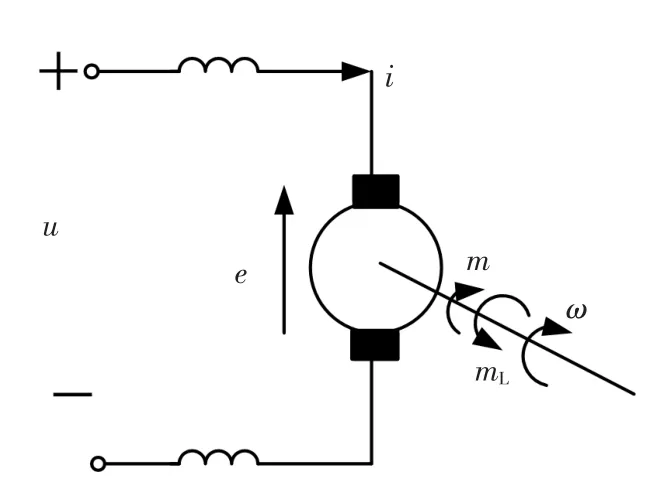

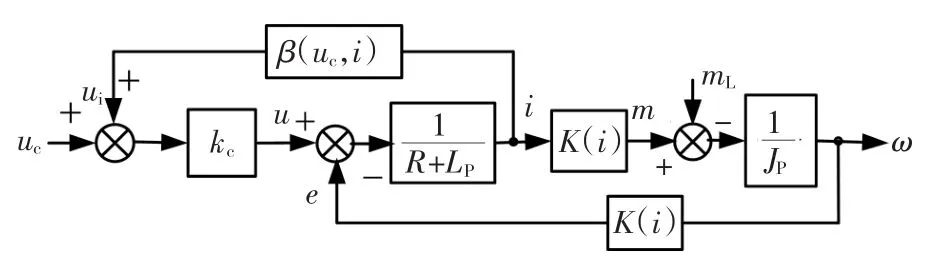

图1为串励电动机电路。图中:u为电源电压;i既是电动机的励磁电流也是电枢电流;e为电枢的电动势;m和mL分别是电动机的电磁转矩和负载转矩;ω为电动机的旋转角速度。

图1 串励电动机电路Fig.1 M ain circuit of the series-excited motor

串励电动机的转动方程和电压方程为

式中J为驱动系统的转动惯量;R和L分别为串励电动机的总电阻和总电感。

当用角速度表示电动机转速时,串励电动机的电磁转矩m和电动势e分别为

式中:C既是转矩常数也是电动势常数;Φ(i)为主极磁通;K(i)=CΦ(i)既是转矩系数也是电动势系数。

2.2 串励电动机变电流反馈系统的动态数学模型

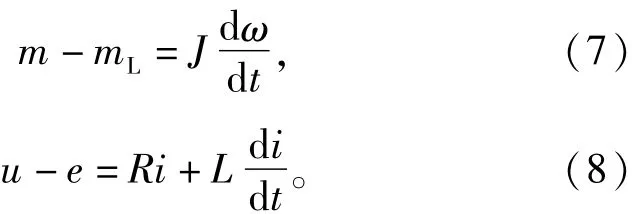

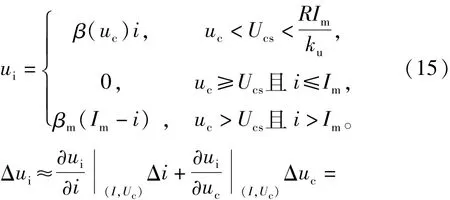

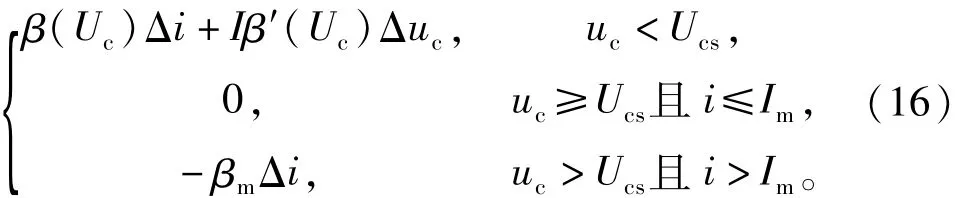

变电流反馈控制的串励电动机调电压调速系统的电动机端电压u的控制计算式为

式中:uc为系统的输入控制电压;ui为系统的反馈电压。变电流反馈系数β(uc,i)的表达式为

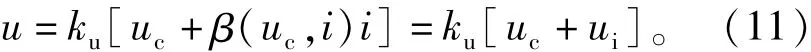

由式(7)~式(11)得到图2所示的串励电动机变电流反馈控制系统的动态框图,图中p=d/d t为微分算子。因系数K(i)随电动机电流变化,电流反馈系数也变化,故图2所示系统为非线性系统。

图2 变电流反馈的串励电动机系统动态框图Fig.2 Dynam ic diagram of the series-excited motor system w ith variable current feedback

2.3 串励电动机变电流反馈系统的稳定性

为了运用线性常定系统的系统分析理论分析串励电动机变电流反馈控制系统的稳定性,需先对系统的数学模型作线性化处理。

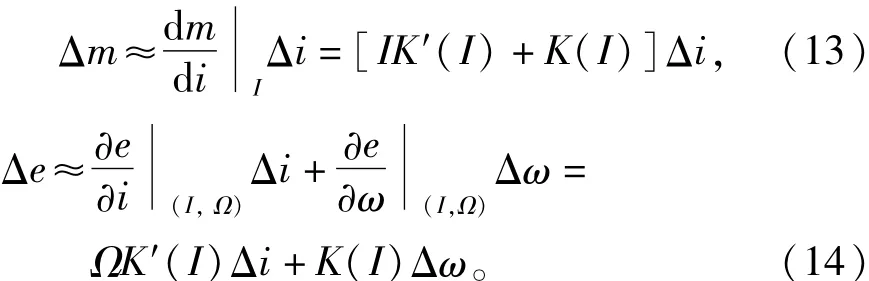

若图2所示系统已稳态运行,设定用大写字母表示系统变量的稳态值,用小写字母表示变量的动态值,用小写字母前加Δ表示变量在稳态值基础上的增量。设系统的输入量uc(或mL)在稳态值基础上有增量Δuc(或ΔmL),则会引起其他变量在稳态值基础上产生增量。图2中的非线性环节输出量有m、e和其中m和e的增量分别为

由式(11)和式(12)推导ui及其增量为

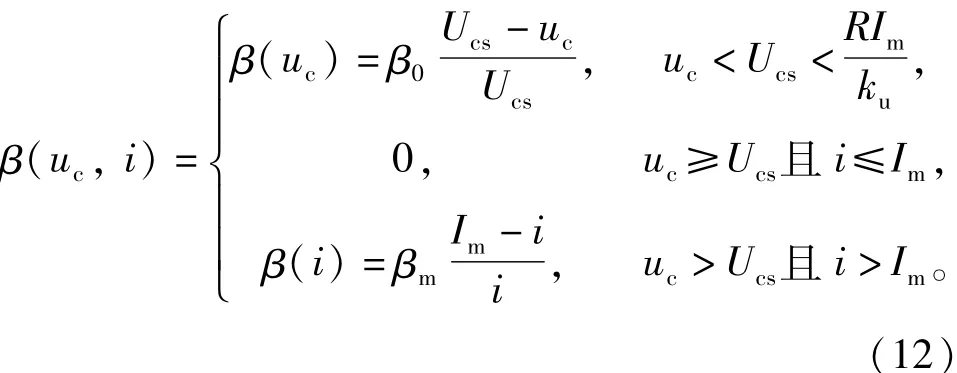

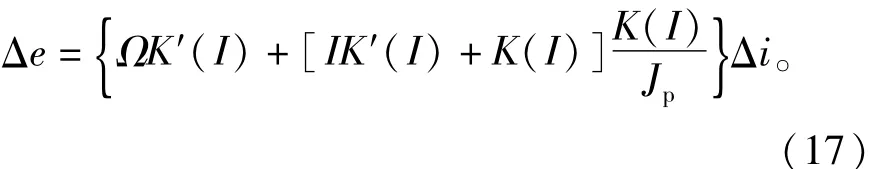

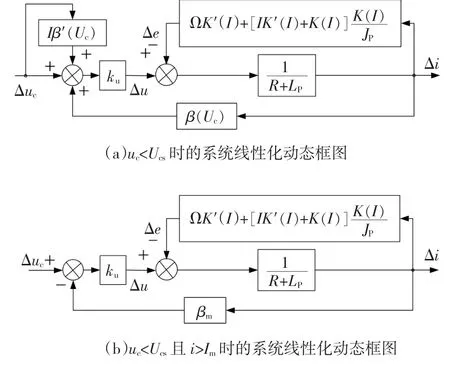

设系统输入量增量Δuc≠0、ΔmL=0,以电流增量Δi为系统的输出,由式(13)、式(14)和图2得

由式(16)、式(17)和图2得串励电动机变电流反馈控制系统的用变量增量表示的线性化动态框图,如图3(a)和3(b)所示。图3(a)为uc<Ucs时的系统线性化框图,图3(b)为uc>Ucs且I>Im时的系统线性化框图。

图3 串励电动机变电流反馈控制系统的线性化框图Fig.3 Linearized diagram of the series-excited motor system w ith variable current feedback

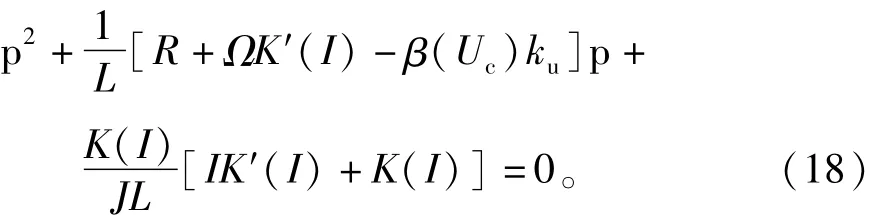

由图3(a)得uc<Ucs时的串励电动机变电流反馈控制系统的特征方程为

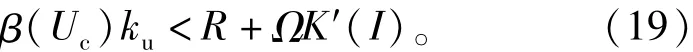

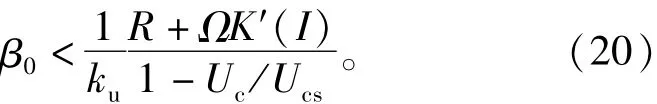

由式(18),依劳斯稳定性判据,得uc<Ucs时串励电动机变电流反馈控制系统的稳定运行条件为

将式(12)代入式(19),稳定运行条件变为

式(20)的右端随系统的稳态运行点变化,当系统在趋于零的输入控制电压uc下堵转时,式(20)右端取到最小值为R/ku,此时式(20)转变为式(6)。故式(6)也是确保系统动态稳定时,β0取值应满足的条件。

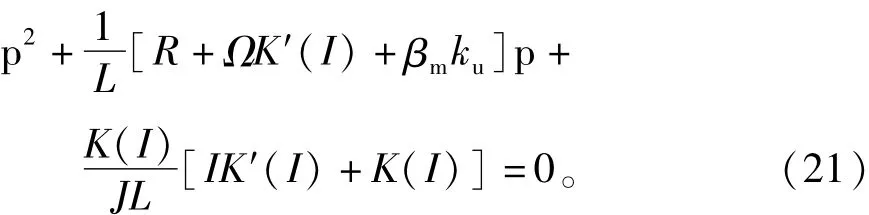

由图3(b)得uc>Ucs且I>Im时的串励电动机变电流反馈控制系统的特征方程:

由式(21),依劳斯稳定性判据判定此时系统稳定,与βm的取值无关。

当uc≥Ucs且I≤Im时,开环运行的系统稳定。

要确保串励电动机变电流反馈控制系统稳定,既要使系统动态稳定,也要使不同输入控制电压下系统的静态特性不交叉,所以β0取值应满足式(6),同时输入控制电压的低电压阈值Ucs取值应满足式(4)。

3 串励电动机变电流反馈控制的应用

3.1 驱动缝纫机的串励电动机变电流反馈系统

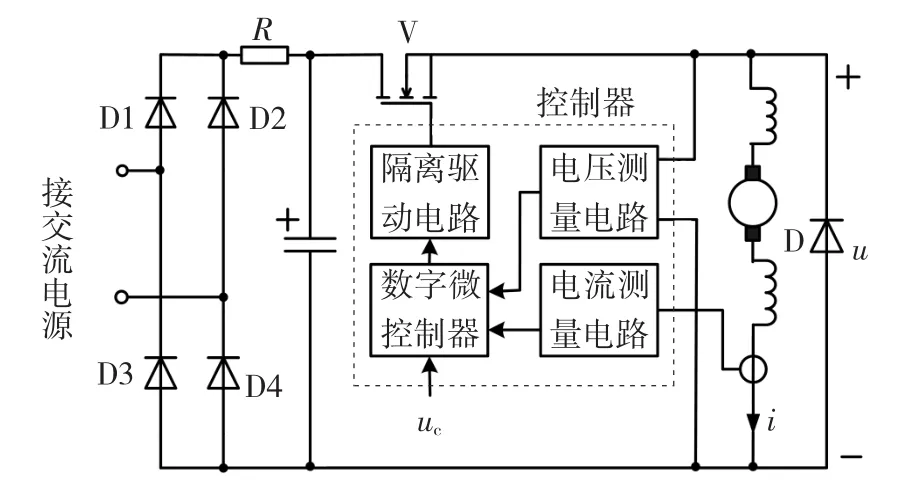

图4所示为用于驱动缝纫机的串励电动机变电流反馈控制的调电压调速系统电路图,单相交流电源经不可控整流变换为直流电源,控制器采用PWM方式控制调节电力场效应管V的通断占空比,通过直流斩波调节串励电动机的端电压。串励电动机的额定电压UN=220 V,额定电流IN=0.3 A,电动机的总电阻R=325.7Ω。图4中的控制器由数字微控制器、电动机端电压u的测量电路、电动机电流i的测量电路、电力场效应管V的隔离驱动电路和其他外围电路组成。uc为驱动系统的输入控制电压。

图4 驱动缝纫机的串励电动机变电流反馈系统Fig.4 The series-excited m otor system w ith variable current feedback for sew ingmachine

图4中,电力场效应管V为N沟道增强型管5N60(600 V、4.5 A),数字微控制器采用STM8S105单片机。电力场效应管V的隔离驱动电路基于Hc-PL4504光藕隔离芯片和IR2110驱动芯片构成。电压测量电路由分压降压电路、同相输入比例器和Rc滤波电路组成。电流测量电路由电流传感器、同相输入比例器和Rc滤波电路组成。电压和电流测量电路中的同相输入比例器基于LM258双运放芯片构成。

图4所示系统的电压控制放大系数ku=10,Im=1.3IN=0.39 A,取βm=150,由式(4)取Ucs=11 V,由式(6)取β0=27.5,系统稳定。

3.2 变电流反馈调速系统的控制流程

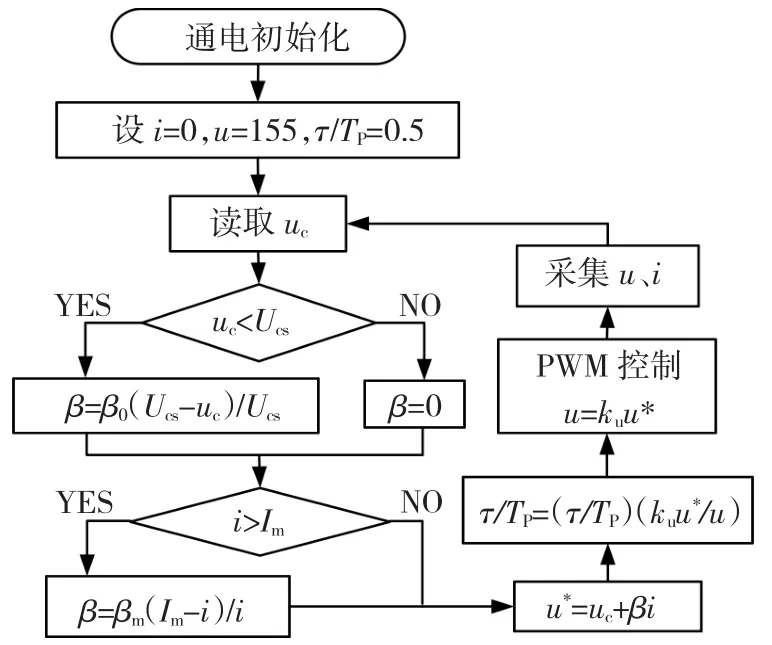

图5所示为用于缝纫机的变电流反馈的串励电动机调速系统的控制流程。系统的PWM控制频率为16 kHz,即PWM脉冲周期Tp为1/16ms。控制流程启动后,控制器以Tc=16Tp=1ms为周期对系统进行不断重复的测量与控制。

图5 变电流反馈的串励电动机调速控制流程Fig.5 Control flow of the speed-ad justing system w ith variable current feedback

图5中,τ/Tp为脉宽调制的占空比,u*为虚拟的控制器输出控制电压,PWM控制直流调压电源输出电压u=kuu*。因电源输入为220 V工频交流电压,经整流和电容滤波后约为310 V,故初设τ/Tp= 0.5时对应的电源输出电压u=155 V。

系统通电启动控制流程后,流程以Tc=16Tp为周期不断重复,控制流程的工作时序为:第1个Tp时间用于读取uc、计算u*和τ/Tp;第2~4个Tp时间用于以PWM方式控制电源输出电压u=kuu*;第5~16个Tp时间用于采集电动机端电压u和电流i,在每个Tp时间内均对电压u和电流i采样,u和i的采集值为12个Tp时间内采样值的平均值。

对系统的输入控制电压uc,在每个Tp内采样一次,uc的采集值为320个采样值(历时20 ms)的平均值,控制器中存储的uc采集值每经过一个控制周期Tc(经历16次采样)刷新一次。

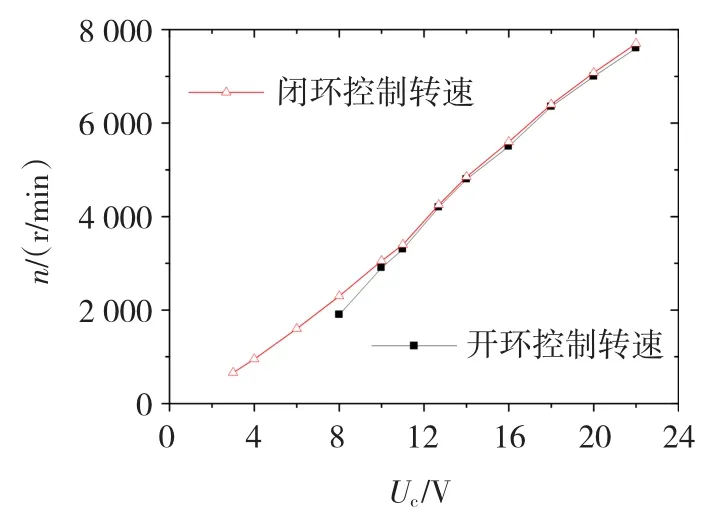

3.3 缝纫机调速系统的n-Uc曲线

保持家用多功能缝纫机处于某一设置状态,调节系统的输入控制电压Uc,测缝纫机空载运行时,电动机转速n随Uc的变化曲线。测试时,Uc的最大值为UN/ku=22 V,而Uc的最小值是能使缝纫机可靠起动的最低电压。分别测量开环和引入变电流反馈闭环控制时调速驱动系统的n-Uc曲线,如图6所示。比较处于闭环与开环控制下系统的n-Uc曲线可知,当Uc为11~22 V时,闭环和开环控制的n-Uc曲线重合,表明电流反馈为零。当Uc小于Ucs=11 V时,闭环控制的n-Uc曲线随着Uc的降低而高于开环控制的n-Uc曲线,表明随输入控制电压下降而增大的电流正反馈起作用。

图6 缝纫机调速系统的n-Uc曲线Fig.6 n-Uccurves of the sew ing machine system

图6中,闭环控制时的Uc最小值为3 V,对应的电动机转速为660 r/min;而开环控制时的Uc最小值为8 V,对应的电动机转速为1 900 r/min。原因是缝纫机中的曲柄连杆机构使缝纫机运转一周的转矩不均匀,存在一个最大转矩位置,在缝纫机起动和低速运行时尤为明显。开环起动时为克服最大静态转矩需较高的电压,起动后较高的电压使缝纫机转速较高;而闭环控制的电流正反馈使电动机的端电压动态地随着负载转矩增大而升高,提高了系统的驱动能力,驱动缝纫机在更低的转速下运行。

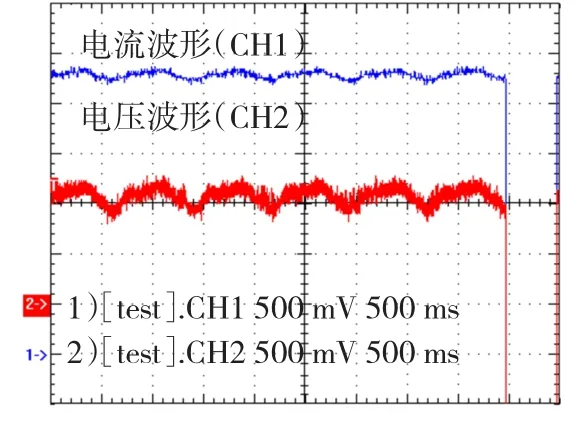

3.4 缝纫机低速时的电动机电压电流波形

为了进一步反映家用多功能缝纫机的串励电动机调速驱动系统的电流正反馈作用,测试缝纫机在最低输入控制电压Uc=3 V下,低速缝纫7mm厚牛仔布时电动机端电压和电流的波形,如图7所示。

图7 缝纫机低速时的电动机电压和电流波形Fig.7 Voltage and current waveforms of series-excited motor for the sew ing machine at low speed

图7中,波形cH2为经分压降压、同相输入比例器和Rc滤波的电动机端电压波形,波形显示值乘58.8为电动机端电压值;波形c H1为经电流传感器、同相输入比例器和Rc滤波后的电动机电流波形,波形的显示值减去电流传感器偏置电压2.5 V后再除1.875即为电动机电流值。由图9知,缝纫机低速运行,每0.8s仅缝一针,期间电动机端电压在电流正反馈作用下随负载转矩变化的范围为49~74 V,电动机电流的变化范围为0.11~0.21 A。

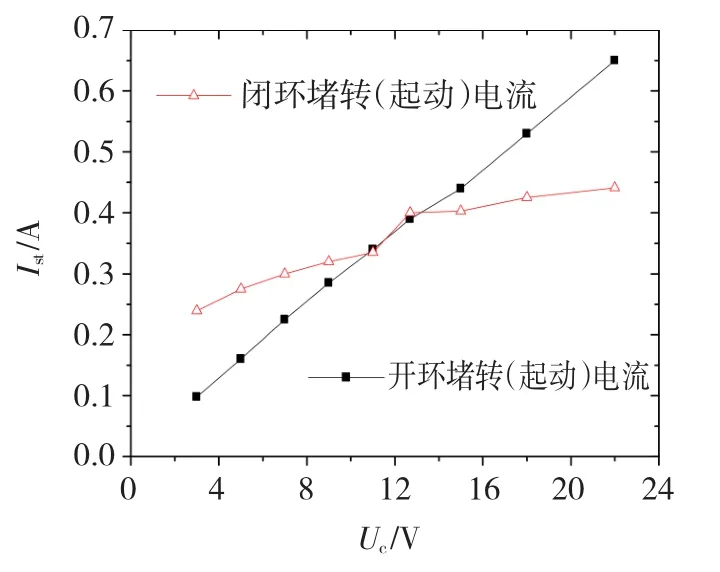

3.5 变电流反馈调速系统的Ist-Uc曲线

为反映变电流反馈串励电动机调速系统的电流反馈作用,分别测量图5所示系统在开环和变电流反馈闭环控制时,串励电动机堵转(起动)电流Ist随Uc变化的Ist-Uc曲线,如图8所示。

图8 变电流反馈调速系统的Ist-Uc曲线Fig.8 Ist-Uccurves of the speed-ad justing system w ith variable current feedback

由图8可知,当Uc<Ucs=11 V时,闭环控制的Ist仍随Uc降低,但明显大于开环控制的Ist,表明引入随Uc降低而增大的电流正反馈显著提高系统的低压驱动能力;当Uc>RIm/ku=12.7 V时,闭环控制的Ist随Uc增大的变化率远小于开环控制的变化率,表明引入电流截止负反馈给系统提供了过载保护。当Ucs≤Uc≤RIm/ku时闭环与开环控制的Ist相同,表明闭环的电流反馈系数为零。

4 结 论

本文提出变电流反馈的串励电动机调电压调速控制方法,在调速系统的输入控制电压uc小于其低电压阈值Ucs时,该方法引入随uc降低而增大的电流正反馈使系统的低压驱动能力明显提高;在uc大于等于Ucs且电动机电流i小于等于过载电流阈值Im,即系统处于一般正常工作状态时,无电流反馈,调速系统的特性即为串励电动机的特性;在uc大于Ucs且i大于Im时,该方法引入电流截止负反馈使系统具备了过载保护。

为确保变电流反馈的串励电动机调电压调速系统稳定运行,既要使系统动态稳定,也要使不同输入控制电压下系统的静态特性不交叉。故在设计系统时,输入控制电压的低电压阈值Ucs应小于RIm/ku,系统的电流正反馈参数β0应小于R/ku。

[1] 汤蕴璆.电机学(第4版)[M].北京:机械工业出版社,2012:83-113,331-334.

[2] 王兆安,黄俊.电力电子技术(第4版)[M].北京:机械工业出版社,2009:100-110.

[3] 阮毅,陈伯时.电力拖动自动控制系统(第4版)[M].北京:机械工业出版社,2014:9-88.

[4] 程辉,周洪.基于神经网络PID控制的串励直流电动机调速系统[J].微特电机,2014,42(8):76-79. c HENG Hui,ZHOU Hong.Speed control system of series Dc motor based on ANN-PID control[J].Small&Special Electrical Machines,2014,42(8):76-79.

[5] 王舰.基于T-S模型的自校正模糊控制器及在串励电机调速中的应用[J].电机与控制学报,2005,9(4):316-320. WANG Jian.A self-tuning fuzzy controller based on T-Smodel and its application on speed adjustmentof seriesmotors[J].Electric Machines and control,2005,9(4):316-320.

[6] 倪有源,陈浩,赵亮.基于遗传算法实现单相串励电动机闭环调速系统[J].微特电机,2014,42(11):63-66. NI Youyuan,c HEN Hao,ZHAO Liang.Implementation of closed loop control of a single-phase seriesmotor based on genetic algorithm[J].Small&Special Electrical Machines,2014,42 (11):63-66.

[7] 彭亦稰,陈小元,陈超.串励电动机调速系统的轻载降速控制方法[J].微特电机,2014,42(11):54-57. PENG Yixu,c HEN Xiaoyuan,c HEN chao.Deceleration ctrategy of the series-excited motor speed-control system under light-load[J].Small&Special Electrical Machines,2014,42(11):54-57.

[8] 卢水章,张昌波.串励电机的稳定性与可控性分析[J].北京理工大学学报,1996,16(1):164-166. LU Shuizhang,ZHANG changbo.Stability and controllability analysis of the series-excited motor[J].Transactions of Beijing Institue of Technology,1996,16(1):164-166.

[9] 梅晓榕.自动控制原理(第3版)[M].北京:科学出版社,2013:40-45.

[10] 孟范伟,何朕,王毅,等.非线性系统的线性化[J].电机与控制学报,2008,12(1):89-99. MENG Fanwei,HE Zhen,WANG Yi,et al.Linearization of a nonlinear system[J].Electric Machines and control,2008,12 (1):89-99.

(编辑:刘素菊)

Variable voltage control strategy with alterable current feedback for the series-excited motor system

PENG Yi-xu, cHEN Xiao-yuan, cHEN chao

(college of Technology,Lishui University,Lishui323000,china)

Due to the softmechanical characteristic of series-excited motor's open-loop-adjusting driving system,the performance of themotor has some defects,such as insufficient driving forcewhen working in low excited voltge and low-speed conditions,serious overcurrentwhen working in high excited voltge,overload and low-speed conditions.Addressing these problems,this paper proposed a variable voltage control strategy with alterable current feedback for the series-excited motor.The linearized mathematical modelwith alterable current feedback for the series-excited motor's speed-adjusting system is analyzed,and the conditions andmethods for designing the alterable current feedback system to ensure the system to be operated stablely are clarified.Taking the series-excitedmotor system using the proposed control strategy for household sewingmachine as an example,the driving capacity at low is improved significantly,the winding current is limited when working in overload condition and the series-excited motor's softmechanical characteristic is retained under normal operation.

series-excitedmotors;alterable current feedback;driving capability;mechanical characteristic

10.15938/j.emc.2015.04.013

TM 331

A

1007-449X(2015)04-0081-06

2014-04-21

国家科技支撑计划课题(2013BAc16B02);国家自然科学基金(51207068);浙江省公益性技术应用研究计划项目(2013c31114)

彭亦稰(1961—),男,本科,副教授,研究方向为小功率电机的设计、制造及控制;陈小元(1980—),男,博士,副教授,研究方向为特种电机的设计与控制;陈 超(1984—),男,硕士,讲师,研究方向为电机数字控制技术

彭亦稰